CRTSⅢ型無砟軌道板智能精調系統研發

李路遙

(1.中鐵第四勘察設計院集團有限公司,武漢 430063; 2.鐵路軌道安全服役湖北省重點實驗室,武漢 430063)

1 概述

軌道板精調是CRTSⅢ型板式無砟軌道施工的核心工序,通過精調完成工廠化制造生產的軌道板在線路上的精確鋪設,從而為鋪軌提供高精度平臺[1-2]。

傳統施工方法一般為1名測量員配合4名工人進行精調作業,由測量員操作全站儀獲取偏差后,通過喊話方式通知4名工人,使用扭力扳手進行調節,調整量完全由工人經驗判斷,主觀性較強,勞動強度較大[3-4]。

為保證CRTSⅢ型板式無砟軌道的建造精度,提升線形控制水平[5-6],降低施工成本,研究軌道板精調控制系統,實現自動化、信息化、智能化精調測量、作業及管控是十分必要的。

為此,研發了CRTSⅢ型無砟軌道板智能精調系統,實現了軌道板鋪設位置偏差的自動測量、調整以及精調結果的信息化管控等,為軌道板施工提供自動化、智能化施工裝備,提升軌道板精調精度和效率,為建設智能高鐵提供技術和裝備支撐。

2 系統總體設計方案

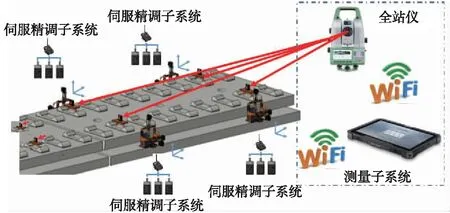

CRTSⅢ型無砟軌道板智能精調系統主要由測量子系統、伺服精調系統及精調管控平臺等部分組成,如圖1所示。

圖1 軌道板智能精調系統總體設計方案示意

測量子系統可實現全站儀自動循跡[7-8],對軌道板位置坐標進行測量,解算軌道板空間姿態。同時,軌道板空間位置計算軟件計算軌道板調整位移量,并通過無線網絡將精調數據傳輸給控制程序。

伺服精調系統通過無線網絡接收精調數據,程序可由精調數據判定軌道板姿態,并根據軌道板不同姿態選擇不同精調方案,并控制電機執行到位。伺服驅動系統具有多點聯動、超限預警、行程檢測等多種功能,確保精調作業高效率完成。

精調管控平臺通過移動互聯網與作業裝備建立信息通道,實現互聯互通,實現精調裝備作業狀態實時監控、精調結果自動分析、質量問題預警預報等。

3 測量子系統

本系統由精調測量手簿、全站儀、精調標架、測量棱鏡等組成。由精調測量手簿遠程與全站儀進行藍牙配對互聯,以提前計算好的軌道板鋪設精確的大地三維坐標為輸入,自動驅控全站儀,通過與棱鏡和精調標架的精確匹配,實現全自動精準瞄點[9-10]、準確測量、實時回傳。手簿運行精調智能分析軟件,可自動獲取軌道板當前姿態和位置偏差,實時評估縱向、橫向、高程方向調整量。手簿通過無線發送模塊與互聯網實現聯通,將數據實時上傳管控平臺。

3.1 軌道板鋪設位置坐標計算

根據路基、橋梁、隧道的分布情況,按照CRTSⅢ型無砟軌道的布置原則進行布板設計,形成按照里程劃分的無砟軌道布置段落表[11-12]。

確定好軌道板的鋪設里程后,需按照線路設計的曲線要素、斷鏈信息、線間距、坡度等[13-14]參數計算軌道板鋪設位置承軌臺中心處的經緯距及高程坐標。

計算輸出的結果包括了軌道板鋪設起點坐標、螺栓孔經緯距、高程、軌道板類型、板所在里程、平面圓曲線半徑、豎曲線半徑和超高等。

3.2 精調測量手簿

精調測量手簿主要包含了軌道板精調作業工程信息配置、軌道板精調作業系統參數設置、軌道板設計坐標數據配置、精調標架檢校[15-16]、軌道板搭接定向、軌道板精調測量、精調成果數據上傳等功能,精調手簿的功能界面如圖2所示。

圖2 精調測量手簿測量界面

將計算得出的軌道板鋪設坐標導入手簿,通過指令發送方式控制全站儀對待精調軌道板上棱鏡進行測量,測得實測三維坐標反饋至精調手簿,與計算的理論坐標進行對比,從而得到里程、橫向、垂向偏差。精調測量手簿包括板首、板尾、四角、完全、單點等測量功能。測量完畢后通過WebService技術[17-18]與管控平臺互聯互通,實現精調過程數據及結果上傳。

4 伺服精調子系統

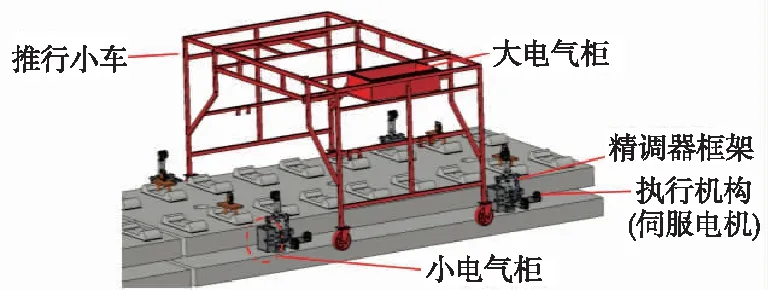

伺服精調系統包括用于在軌道板軸向、垂直軸向、高程方向即X/Y/Z三個方向對軌道板進行調整的三相精調器、沿軌道縱向方向推行的推行小車、用于驅動三相精調器工作的伺服驅動機構以及用于給伺服驅動機構供電的電氣柜,系統結構如圖3所示。

圖3 伺服精調系統結構示意

推行小車包括車架、安裝于車架底部的萬向車輪、伺服驅動機構的懸掛機構以及用于固定電氣柜的電氣柜安裝架。

三相精調器安裝于待調整的軌道板處并與其連接,推行小車通過萬向車輪沿軌道板縱向方向推行,用于在需要對軌道板進行精調時,將伺服驅動機構運送至待調整的軌道板處與三相精調器連接,以驅動三相精調器工作,并在軌道板精調完成后,拆下的伺服驅動機構通過懸掛機構懸掛并運送至下一軌道板待精調點。

計算模塊用于測量并計算待精調的軌道板X/Y/Z軸向的調整量,基于計算調整量生成調整量控制指令,并將調整量控制指令發送給伺服驅動機構,驅動三相精調器在三個方向對軌道板進行相應調整。

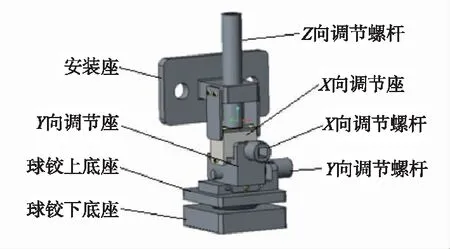

4.1 三相精調器

三相精調器通過螺栓及安裝座安裝于軌道板側面的套管,用于為軌道板提供支撐,通過調節螺桿及精調器調節支座來實現軌道板位置的調整。主要結構包括安裝座、X/Y/Z三相調節螺桿、調節座、球鉸底座組成。如圖4所示。

圖4 三相精調器結構

其中,球鉸的作用為適應軌道底座板的邊坡角度,使三個方向的調節螺桿及支座始終處于一個相對垂直面,調節螺桿與調節座間為螺紋絲桿配合,通過螺紋的旋入及擰出實現調節座位置的變化,從而使得軌道板達到目標位置。

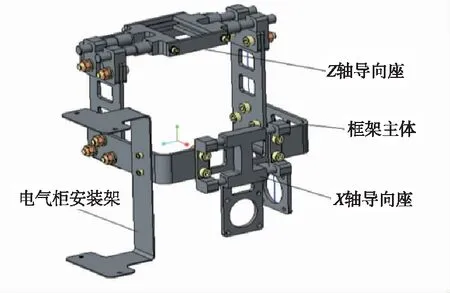

4.2 精調器組裝框架

組裝框架用于固定執行機構及電氣柜,保持執行機構輸出端相對于三相精調器調節螺桿的位置,在執行機構驅動調節螺桿過程中,框架還為電機提供反扭矩。

如圖5所示,框架組裝主要由鋼板及螺栓拼裝而成,為適應三相精調器在調節過程中的位置動態變化,其中,X/Z兩個導向座通過滑桿及滑槽為執行機構提供不同方向的自由度。Y向執行機構則直接固定于框架,與精調器的調節螺桿始終保持相對固定位置狀態。

圖5 精調器組裝框架結構

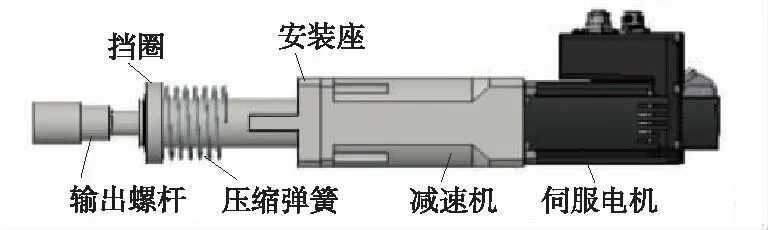

4.3 伺服驅動機構

伺服驅動機構主要由伺服電機[19]、減速機、安裝座、壓縮彈簧、擋圈、輸出螺桿等組成,如圖6所示,安裝座部分設有凸臺,與框架進行限位從而獲得反力矩,壓縮彈簧則使執行機構貼緊框架組裝,使輸出螺桿始終與精調器的調節螺桿緊密貼合。此外,執行機構通過安裝座部分的結構設計,可使得其與精調器實現快拆、快裝功能,在調節完一塊軌道板后,可迅速拆卸,隨后轉移進行下一塊軌道板的調節。

圖6 伺服驅動機構結構

5 軌道板精調管控平臺

基于B/S架構構建軌道板精調管控平臺,通過與精調測量系統、伺服驅動系統的互聯互通,實時獲取裝備的運行狀態、定位信息、精調結果等,平臺根據上傳數據進行實時分析,統計數據偏差分布規律,反饋精調裝備優化調節策略,同時對偏差較大的及時預警,保障施工質量。

平臺建立以RFID(射頻識別)芯片[20]編號為索引的數據庫系統,將軌道板的鋪設信息與制造、倉儲信息關聯,實現軌道板設計、制造、施工過程的追溯和管控,為全生命周期管理提供基礎。

本系統在贛深高鐵進行了試用,如圖7所示。現場測試方案如下:首先進行全站儀設站;然后完成精調裝置安裝,執行測量操作后,開始精調作業,伺服電機執行完畢,對軌道板位置進行復測,并將裝置進行拆卸并轉運至下一塊待調軌道板;最后記錄軌道板被調整到位所需時間及最終精度。

圖7 精調裝備贛深鐵路現場測試

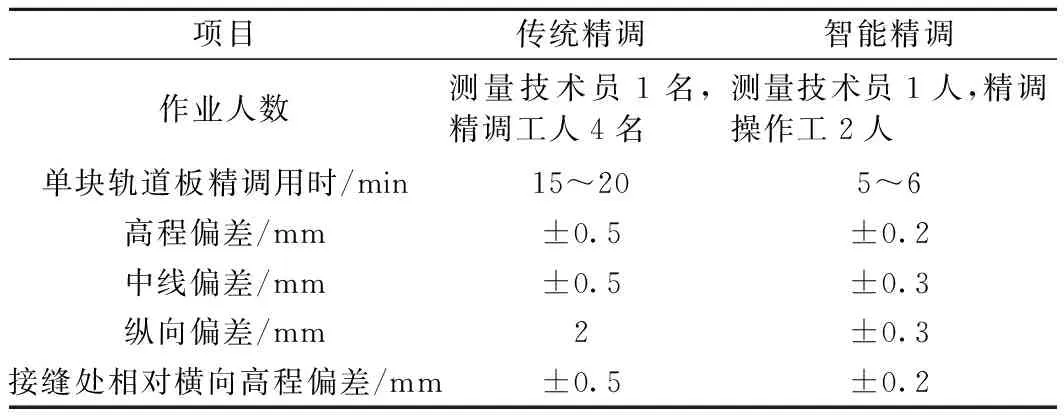

經現場實驗表明,精調系統的X/Y/Z向精調精度可達±0.3 mm,精調一塊軌道板所需時間為5~6 min。采用本系統精調的工效與傳統精調工藝對比如表1所示。

表1 傳統精調工藝與智能精調工藝對比

6 結語

CRTSⅢ型板式無砟軌道精調施工是無砟軌道施工關鍵環節和高鐵開通運營的核心保障,直接影響施工質量、進度及成本,提出的精調系統與傳統精調方式相比主要有以下提升。

(1)提高精調精度。相比傳統工藝,系統將電控系統與伺服電機結合,通過與精調軟件實測數據進行實時對接傳輸,自動執行精調命令,無需人工參與手動調整,減少了精調偏差與調整時間,保證了精調精度,提高了無砟軌道施工質量。

(2)減少人力投入。采用全自動智能機械化施工,現場只需普工配合該工藝的工裝設備挪移、安裝工作,無需人力旋擰扭力扳手,降低了勞動強度和時間,無需專業施工人員,擴大了適用范圍,減少了人員投入。

(3)提升管控水平。運用信息化手段,建立了管控平臺,對運行設備進行監管和分析,通過大數據積累不斷優化調整策略,同時對施工過程進行實時管控,提升信息化水平。

(4)提高施工效率。利用智能精調施工裝置可快速、高效將軌道板精調到位,相比人工手動精調綜合效率提升2倍以上,提升了機械化、電控化施工水平,有效提高精調施工效率、縮短精調時間、加快工程進度,緩解工期壓力,具有良好的經濟效益及社會效益。