45 t軸重重載鐵路扣件系統(tǒng)剛度分析

薄棟乾,韋 凱,宋卓西,郭恭兵,王 顯

(1.西南交通大學高速鐵路線路工程教育部重點實驗室,成都 610031; 2.西南交通大學土木工程學院,成都 610031)

引言

隨著科技水平不斷提高,重載鐵路向大軸重、長編組和大牽引總重的運輸方式發(fā)展,而提高軸重是重載列車降低運行成本最有效的措施[1]。目前,在重載鐵路發(fā)達國家,如美國、澳大利亞等已開行36~40 t軸重重載列車[2],未來重載列車軸重仍有進一步提高的趨勢。

隨著列車軸重不斷提高,扣件系統(tǒng)剛度隨之進行不斷調整[3-6]。王琪[7]通過對比分析27 t與25 t軸重對軌道結構的受力影響,對扣件系統(tǒng)適應性進行了分析并提出相應的強化對策;徐浩等[8]建立了重載貨車-無砟軌道-橋梁耦合動力學模型,研究32.5 t軸重重載鐵路橋上長枕埋入式無砟軌道扣件系統(tǒng)參數;許良善[9]通過建立車輛-軌道動力學模型及進行有砟軌道實尺模型試驗,對35~40 t軸重重載鐵路軌道強度進行了研究;楊吉忠等[10]分別使用車輛-軌道耦合動力學理論及基于顯式有限元方法的輪軌瞬態(tài)滾動接觸理論分析模型,計算不同頻率下的軌道動態(tài)響應,提出了40 t軸重重載鐵路扣件的最優(yōu)動態(tài)剛度范圍。

綜上,國內對于25 t軸重重載鐵路扣件系統(tǒng)剛度設計已有較為成熟的設計經驗,對于35~40 t軸重重載鐵路也開展了一定研究,但針對更高軸重(如45 t)的研究較少。而目前已開始對澳大利亞等國家出口45 t軸重列車[11-12],如扣件系統(tǒng)剛度不能適應該高軸重,將對軌道結構造成疲勞傷損等不良影響,從而嚴重影響重載鐵路運輸效率,因此,有必要對45 t軸重重載線路扣件系統(tǒng)剛度展開相關研究。基于45 t軸重重載鐵路,首先通過鋼軌容許應力法及軌道容許變形法對扣件系統(tǒng)靜剛度范圍進行合理分析;然后建立重載貨車-有砟軌道空間耦合動力學模型,計算不同輪軌激擾、不同剛度條件下車軌耦合系統(tǒng)的動力響應,從而分析扣件系統(tǒng)合理動剛度范圍。研究成果可供大軸重重載鐵路扣件系統(tǒng)剛度設計參考。

1 扣件系統(tǒng)靜剛度分析

1.1 鋼軌容許應力法

由強度設計準則,鋼軌在重載列車作用下產生的彎曲應力應小于其容許應力,容許應力法即通過鋼軌容許應力計算扣件系統(tǒng)靜剛度。

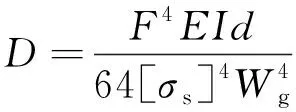

鋼軌容許應力與鋼軌支座剛度關系[13]如下

(1)

式中,D為鋼軌支座剛度;F為集中荷載;Wg為鋼軌下部斷面系數;EI為鋼軌抗彎剛度;[σs]為鋼軌容許應力;d為軌枕間距。

(2)

式中,σs為鋼軌屈服極限;K為安全系數。

有砟軌道鋼軌支座剛度D由扣件系統(tǒng)靜剛度D1、有砟道床剛度D2及路基剛度D3串聯(lián)而來,即

(3)

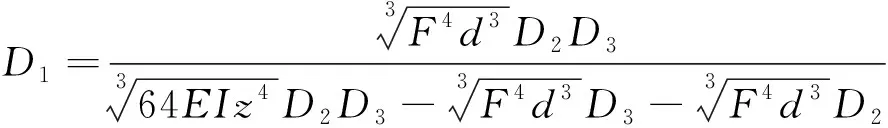

則扣件系統(tǒng)靜剛度與鋼軌容許應力關系為

(4)

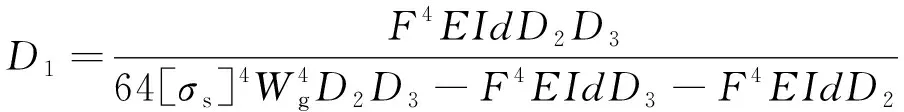

相關計算參數如表1所示[14]。

表1 扣件系統(tǒng)靜剛度計算參數

經計算,扣件系統(tǒng)靜剛度為36.1 kN/mm。重載列車作用下鋼軌彎曲應力遠小于鋼軌容許應力,因此,該計算得到的剛度值為扣件系統(tǒng)靜剛度最小值。

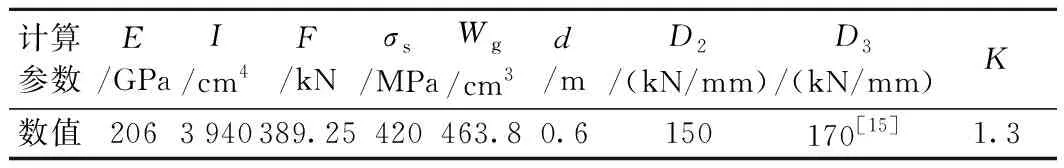

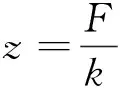

1.2 軌道允許變形法

軌道在重載列車垂向荷載作用下會產生下沉變形,其計算公式為

(5)

式中,z為鋼軌下沉位移;F為集中荷載;k為軌道整體剛度。

鋼軌下沉位移較小時,軌道承受列車荷載較大,會加快軌道部件的傷損;軌道下沉位移較大時,會使軌下基礎累積塑性變形加大,增加維修工作量,因此,鋼軌下沉位移存在一個合理范圍。參考國內外重載鐵路有砟軌道鋼軌下沉位移限值,45 t軸重重載鐵路線鋼軌下沉位移的允許范圍為2.5~3.3 mm。

而鋼軌支座剛度D與軌道整體剛度k的關系如下

(6)

式中各項參數含義同式(1)。聯(lián)立式(4)~式(6),則可得鋼軌下沉位移與扣件系統(tǒng)靜剛度的關系如下

(7)

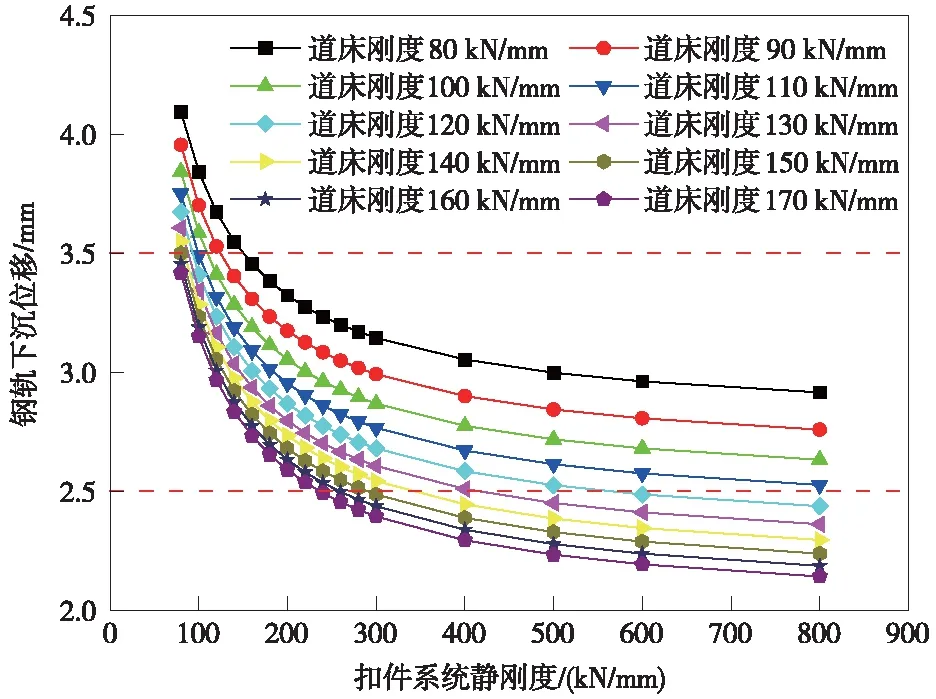

鑒于有砟道床剛度隨時間、密實程度變化會發(fā)生改變,為保證在不同道床剛度下鋼軌下沉位移均能滿足設定的位移范圍,參考實測道床穩(wěn)定區(qū)的道床剛度,通過式(7)計算不同道床剛度及扣件系統(tǒng)靜剛度條件下的鋼軌下沉位移,如圖1所示。其中,扣件系統(tǒng)靜剛度取值范圍為80~800 kN/mm,道床剛度取值為80~170 kN/mm。

圖1 不同扣件系統(tǒng)靜剛度下鋼軌下沉位移曲線

由圖1可知,道床剛度一定時,隨著扣件系統(tǒng)靜剛度增大,鋼軌下沉位移不斷降低,且下降趨勢逐漸變緩。以道床剛度處于120 kN/mm時為例,當扣件剛度從80 kN/mm增加至200 kN/mm,鋼軌下沉位移從3.67 mm降低至2.87 mm,減少0.80 mm;而當扣件剛度從200 kN/ mm增加至800 kN/ mm,鋼軌下沉位移從2.87 mm降低至2.44 mm,僅減小0.43 mm,表明當扣件系統(tǒng)靜剛度處于80~200 kN/mm范圍時,鋼軌下沉位移受其影響波動較大。

為使鋼軌下沉位移處于2.5~3.5 mm設定范圍內,且使其處于穩(wěn)定狀態(tài),建議扣件系統(tǒng)靜剛度范圍為200~240 kN/mm。

綜合鋼軌容許應力法及軌道容許變形法,45 t軸重重載有砟軌道扣件系統(tǒng)靜剛度應處于200~240 kN/mm范圍內。

2 扣件系統(tǒng)動剛度分析

由于扣件系統(tǒng)墊板自身高分子特性,其靜態(tài)力學性能與動態(tài)力學性能呈現(xiàn)明顯差異性[17]。因此,通過建立車輛-軌道空間耦合動力學模型,獲取不同輪軌系統(tǒng)激擾下、不同扣件剛度條件下45t軸重貨車運營時的動力響應,進而分析扣件系統(tǒng)動剛度的合理取值范圍。

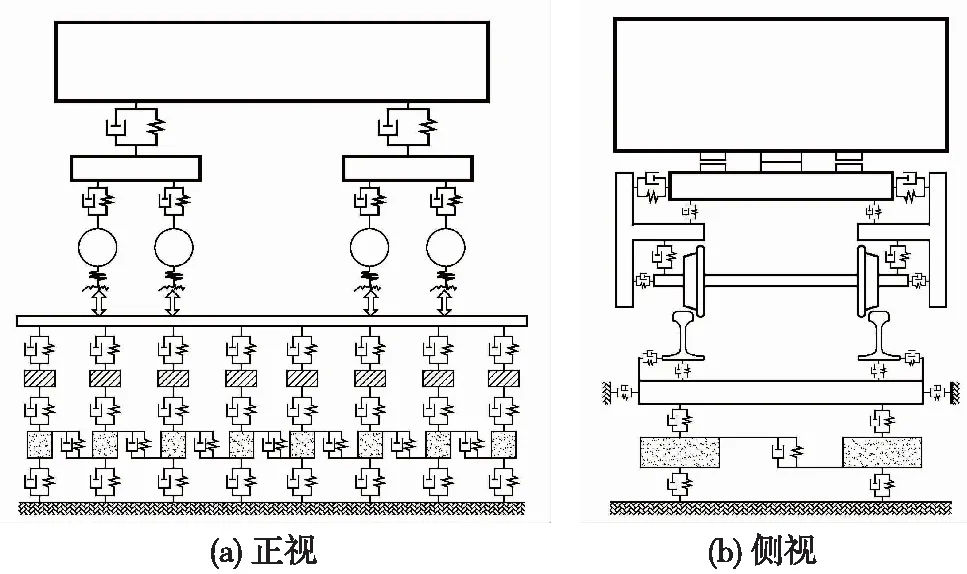

2.1 車輛-軌道耦合動力學模型

圖2為建立的重載貨車-有砟軌道空間耦合動力學模型。貨車模型由單個車體、2個搖枕、4個側架及4個輪對構成,車體及輪對考慮橫移、沉浮、側滾、點頭及搖頭5個運動自由度,搖枕僅考慮搖頭運動自由度,側架考慮橫移、沉浮、點頭及搖頭4個運動自由度。

圖2 重載貨車-有砟軌道空間耦合動力學模型

有砟軌道模型由鋼軌、軌枕、有砟道床及路基構成,左右兩股鋼軌均視為連續(xù)彈性離散點支承基礎上的Timoshenko梁,考慮垂向、橫向及扭轉自由度;軌枕視為剛體,考慮垂向、橫向及轉動運動自由度;道床視為剛性質量塊,僅考慮垂向運動自由度[18]。

車軌耦合模型中,輪軌接觸模型的合理選擇對計算結果存在較大影響,本次計算中,應用Hertz非線性彈性接觸理論確定輪軌間法向作用力;輪軌間蠕滑力首先按Kalker線性理論計算,然后進行非線性修正。

2.2 輪軌激勵及評價指標

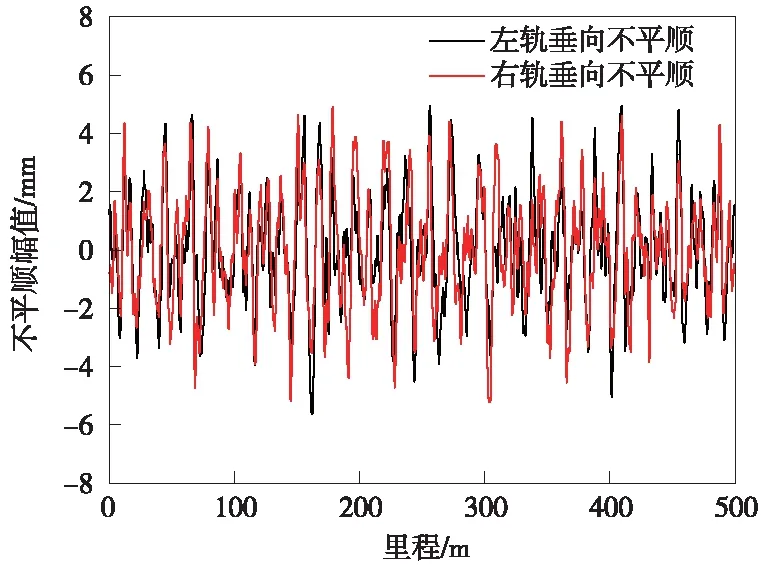

輪軌系統(tǒng)激擾是引起車輛-軌道耦合系統(tǒng)振動的根本原因,在重載鐵路中,最主要的是軌道不平順及鋼軌焊縫不平順[19-20]。分別以美國五級譜及鋼軌焊縫不平順作為激勵,研究貨車運行速度為90 km/h,扣件剛度在60~600 kN/mm范圍變化時輪軌動態(tài)響應變化規(guī)律,從而提出45 t軸重重載鐵路扣件系統(tǒng)動剛度合理范圍。

(1)美國五級譜

對于重載鐵路,采用美國五級譜作為耦合系統(tǒng)的軌道不平順輸入,波長范圍取1~30 m,其時域隨機不平順樣本沿線路里程分布如圖3所示。

圖3 美國五級譜樣本

(2)焊縫凹陷不平順

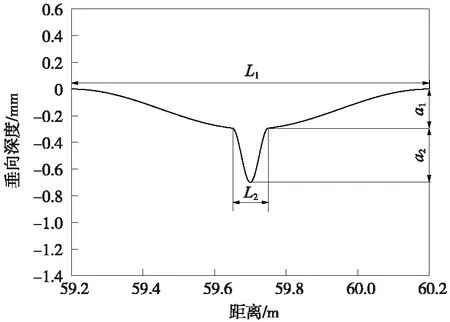

焊縫凹陷不平順如圖4所示,分為焊縫處和軟著區(qū)兩部分,可采用組合余弦模型描述。

圖4 焊縫凹陷不平順

當0≤x≤(L1-L2)/2,(L1+L2)/2≤x≤L1時

當(L1-L2)/2≤x≤(L1+L2)/2時

(8)

式中,Z0(x)為焊縫凹陷不平順值;a1為長波波深;a2為短波波深;L1為長波波長;L2為短波波長;x為車輛運行距離。考慮最不利情況,a1取0.3 mm,a2取0.4 mm,L1取1 m,L2取0.1 m。

(3)評價指標

重載貨車動力響應采用輪重減載率評價,其值不應大于0.8;有砟軌道動力響應采用輪軌垂向力、鋼軌垂向位移及枕上壓力評價,其中,鋼軌垂向位移不應超過3.3 mm,枕上壓力不應超過196.0 kN[21]。

2.3 動力響應分析

(1)美國五級譜

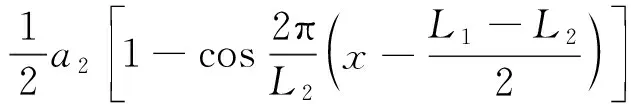

圖5給出了美國五級譜激勵下,不同扣件系統(tǒng)動剛度下的車軌耦合系統(tǒng)各項動力響應,由于各剛度下響應曲線非常相似,圖中只給出了60,300,600 kN/mm剛度下的動力響應曲線。

圖5 美國五級譜激勵下輪軌動力響應

由圖5可知,在美國五級譜激勵下,除鋼軌垂向位移隨扣件系統(tǒng)動剛度增大而減小外,其他3個指標均隨剛度增大而增大。這是因為扣件系統(tǒng)剛度越大,簧下質量引起的動態(tài)應力越大,而軌道變形越小。

隨著扣件系統(tǒng)動剛度由60 kN/mm增加至600 kN/mm,輪軌垂向力最大值由331.0 kN增大至361.8 kN,增長9.3%;枕上壓力最大值由89.1 kN增大至106.0 kN,增長19.0%;鋼軌垂向位移最大值由2.62 mm減小至1.07 mm,減少59.2%;輪重減載率最大值由0.49增大至0.7,增長42.9%,可見扣件系統(tǒng)動剛度對美國五級譜引起的輪軌沖擊力、枕上壓力影響較小,而對鋼軌垂向位移、輪重減載率影響較大。

(2)最大動力響應匯總

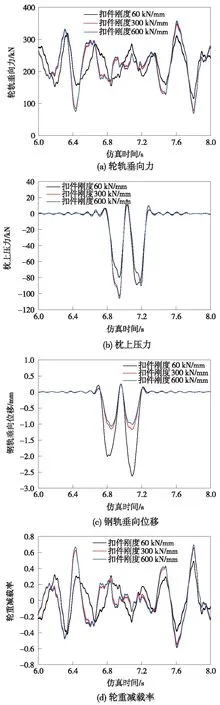

因鋼軌焊縫不平順動力響應曲線與美國五級譜相似,在此僅繪制4種指標最大值在不同扣件剛度作用下的變化曲線,如圖6所示。

圖6 兩種工況最大動力響應匯總

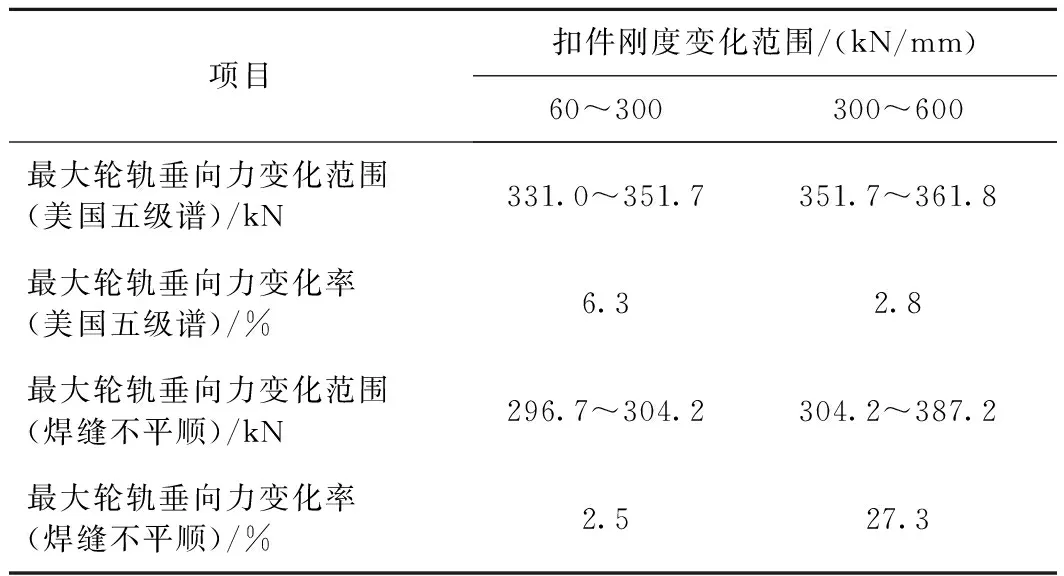

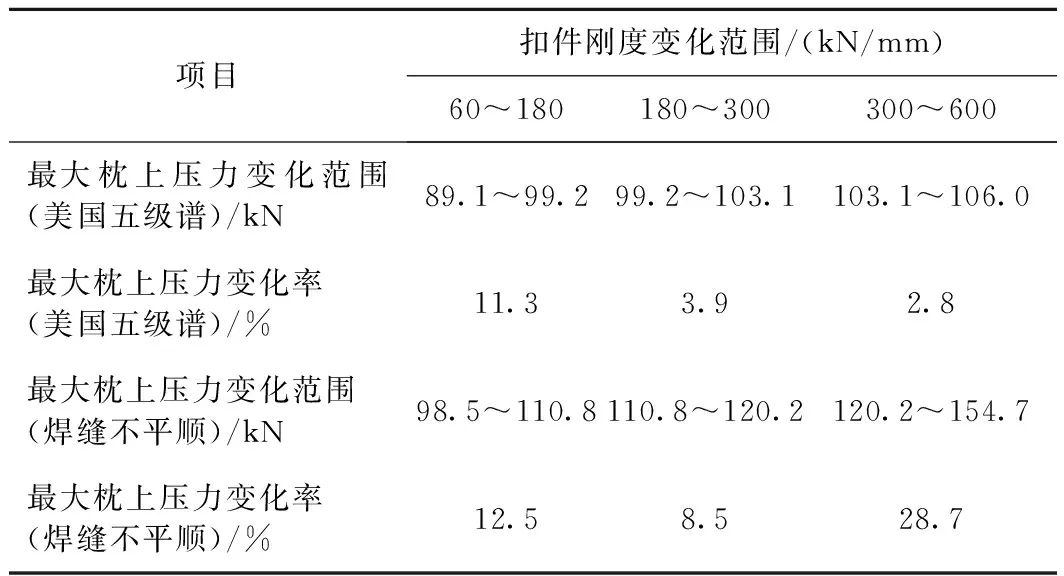

由圖6統(tǒng)計出各動力響應變化率如表2~表4所示。

表2 最大輪軌垂向力變化率

由圖6(a)可知,在鋼軌焊縫不平順激勵下,最大輪軌垂向力先隨扣件系統(tǒng)動剛度緩慢增加,而當剛度達到300 kN/mm后陡然上升。由表2可知,當扣件剛度由60 kN/mm增至300 kN/mm、由300 kN/mm增至600 kN/mm時,最大輪軌垂向力增長率分別為2.5%、27.3%。且從圖6(d)看出,在鋼軌焊縫不平順激勵下,最大輪重減載率在扣件剛度300 kN/mm時達到了0.76,逼近輪重減載率限值0.8。鑒于輪軌垂向力是引起車軌耦合系統(tǒng)隨機振動、沖擊、疲勞破壞的直接根源,直接影響到列車運行平穩(wěn)性和安全性[22],出于以上兩方面考慮,建議扣件系統(tǒng)動剛度不超過300 kN/mm。最大枕上壓力變化率見表3。

表3 最大枕上壓力變化率

由表3可知,在美國五級譜激勵下,當扣件系統(tǒng)動剛度由60 kN/mm增至180 kN/mm時,最大枕上壓力由89.1 kN增至99.2 kN,增長率為11.3%;當剛度從180 kN/mm增至300 kN/mm及300 kN/mm增至600 kN/mm時,其增長率分別為3.9%及2.8%。而在鋼軌焊縫不平順激勵下,最大枕上壓力增長率依次為12.5%、8.5%及28.7%。綜合兩種工況,為避免枕上壓力過大影響軌下部件的使用壽命,且使其處于一個較為穩(wěn)定的狀態(tài),建議扣件系統(tǒng)動剛度范圍為180~300 kN/mm。最大鋼軌垂向位移變化率見表4。

由表4可知,當扣件剛度由60 kN/mm增至240 kN/mm時,美國五級譜激勵下最大鋼軌垂向位移減少率為52.3%,鋼軌焊縫不平順激勵下減少率為41.6%。而當剛度從240 kN/mm增至600 kN/mm時,美國五級譜激勵下最大鋼軌垂向位移從1.25 mm降低至1.07 mm,減少率為14.4%;鋼軌焊縫不平順激勵下最大鋼軌垂向位移從1.49 mm降低至1.27 mm,減少率為14.8%。為使鋼軌位移處于一個較小的水平且受剛度波動影響較小,扣件系統(tǒng)動剛度應不小于240 kN/mm。

表4 最大鋼軌垂向位移變化率

綜上,建議45 t軸重重載鐵路有砟軌道扣件系統(tǒng)動剛度范圍為240~300 kN/mm。

3 結論

通過鋼軌容許應力法及軌道容許變形法,分析45 t軸重重載鐵路有砟軌道扣件系統(tǒng)靜剛度合理取值范圍,建立45 t軸重重載貨車-有砟軌道空間耦合動力學模型,分析在不同輪軌系統(tǒng)激擾、不同扣件剛度下該耦合系統(tǒng)動力響應變化,提出了扣件系統(tǒng)動剛度合理取值范圍。主要結論如下。

(1)為使不同道床剛度范圍內的鋼軌下沉位移均能滿足2.5~3.3 mm要求,扣件系統(tǒng)靜剛度范圍應為200~240 kN/mm。

(2)在美國五級譜激勵下,除鋼軌垂向位移隨扣件系統(tǒng)動剛度增大而減小外,其他3個指標均隨剛度增大而增大,且扣件系統(tǒng)動剛度對輪軌垂向力、枕上壓力影響較小,而對鋼軌垂向位移、輪重減載率影響較大。

(3)通過綜合比較最大輪軌垂向力、最大枕上壓力、最大鋼軌垂向位移及最大輪重減載率4個指標在美國五級譜及鋼軌焊縫不平順激勵下,不同扣件系統(tǒng)動剛度的變化范圍,建議扣件系統(tǒng)動剛度范圍為240~300 kN/mm。