數字孿生驅動的數控機床虛擬調試技術研究

王金江 牛曉彤 黃祖廣 薛瑞娟

(①中國石油大學(北京),北京 102249;②通用技術集團機床工程研究院有限公司,北京 100102)

數控機床被稱為工業母機,是制造業的核心。數控機床從非運行狀態過渡到生產運行狀態被稱為調試階段[1],數控機床的調試用于測試和驗證設備運行;在設計、裝配、運行及維護階段,調試內容包括控制程序參數、機械設計參數、精準度和NC代碼等;此外,個性化加工理念的實施帶來了更多的調試需求。在上述諸多調試內容中,對控制參數的調試和優化貫穿始終,與控制器設計時的參數整定不同,調試階段的控制參數優化更加注重整體穩定性;然而加工工藝的變化、加工工況的改變都會導致原有參數的控制性能下降,因此,對數控機床控制參數的調試和優化必不可少。

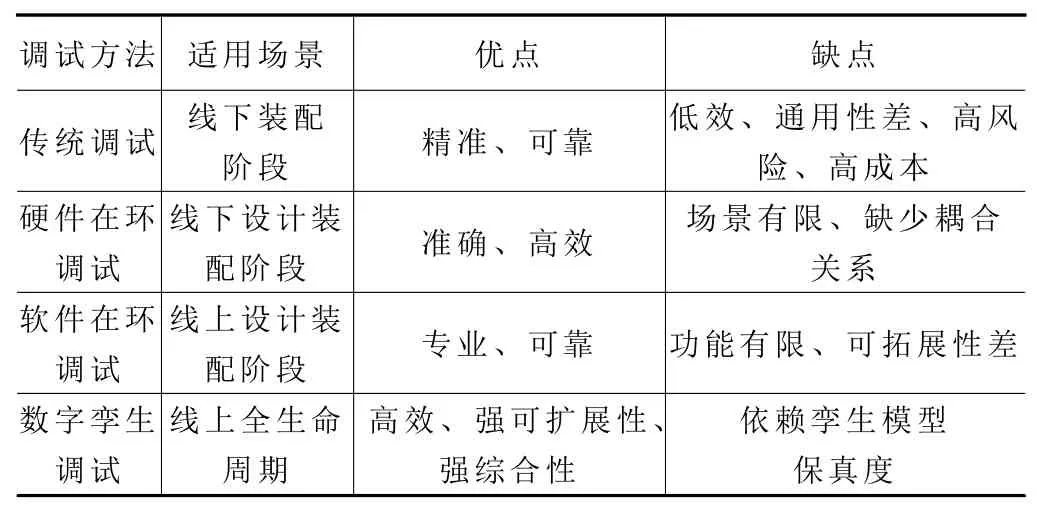

據統計,在實際生產中,使用實際控制器和實際執行器的傳統調試會占據整個項目時間的25%[2],同時實際調試存在周期長、占用機床資源、浪費材料、風險大等弊端。因此,國內外諸多學者提出利用計算機仿真軟件對研究對象進行虛擬調試。Algarny K[3]提出使用HIL(hardware in the loop)的半實物仿真方式對控制器性能進行調試;Mathias O[4]研究基于虛擬樣機的虛擬調試方法,在特定生產系統制造和裝配的同時調試、驗證控制邏輯的功能;王春曉[5]提出設計機床模擬控制器結合多領域模型實現虛擬調試;Shen W D[6]提出基于數字孿生的動力學調試與運動調試,并通過使用孿生數據的模型更新策略以提高虛擬設備和物理設備的一致性,保證了調試結果的真實性。虛擬調試過程安全可控,可重復,同時對外界環境依賴小,僅在設計階段就可以將實際調試時間縮短75%[7-8]。傳統調試方式與虛擬調試方式的優缺點對比如表1所示。

表1 調試方法對比

盡管虛擬調試彌補了傳統調試的諸多弊端,但是面對復雜多變的運行場景,虛擬調試結果的有效性將會大打折扣,其結果也將無法直接指導生產,導致虛擬調試的推廣應用仍然面臨著巨大挑戰。因此,本文提出一種數字孿生驅動的虛擬調試方式,以數控機床為例,通過多領域模型描述數控機床復雜機電一體化系統,結合實時虛實映射策略,構建數字孿生模型,研究數控機床調試階段復雜加工場景的模擬方法以及在該場景下對控制參數進行虛擬調試、優化策略的構建方式,從而保障數控機床在復雜加工場景下的控制效果。

1 虛擬調試技術框架

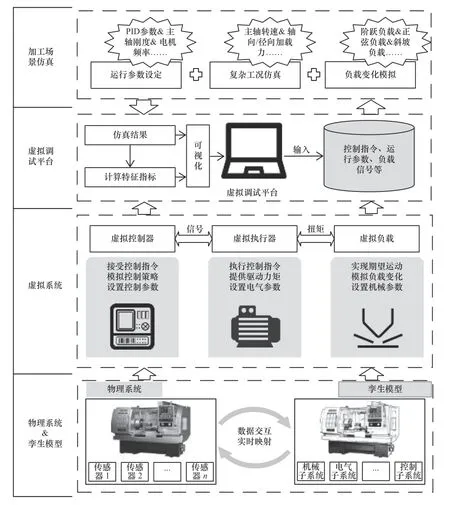

基于數字孿生的虛擬調試框架如圖1所示。以數控機床為例,首先根據其內部耦合特性與實時映射策略建立數控機床孿生模型;其次基于孿生模型構建虛擬調試所需的各個虛擬設備;接著開發虛擬調試平臺,提供虛擬設備、操作人員的交互通道;最后模擬加工場景對數控機床控制參數進行虛擬調試和優化。

圖1 數字孿生驅動的虛擬調試框架

1.1 數字孿生模型構建

數字孿生是對目標物理實體全生命周期的虛擬映射描述,是對其結構特征、運行機理和響應特性的數字化表達,持續地連接物理世界并進行動態更新、智能迭代。數控機床數字孿生模型由多領域模型與虛實映射策略組成,構建策略如圖2所示。

圖2 數控機床數字孿生模型

數控機床作為機電一體化典型產品,涉及機械、電氣、控制及傳熱等學科,具有多變量、非線性和強耦合等特點,在建模與仿真中,呈現出以機械系統為代表的連續域和以電子控制系統為代表的離散域混合的特性,傳統的單一領域的仿真分析工具無法勝任此類復雜系統整體性能分析的任務,而多領域建模仿真技術能夠將機械、控制、傳熱、電氣及液壓等多個學科領域的不同模型通過一定技術或是協議進行統一的仿真,因此,本文采用多領域建模技術構建數控機床多領域模型,構建過程如下:

(1)對目標系統進行分解。考慮到數控機床虛擬調試過程中所需的虛擬負載、虛擬執行器和虛擬控制器3部分,數控機床多領域模型至少需要包括機械、電氣和控制3個子系統模型。

(2)對每個子系統進一步細分,分解為最小的功能部件。機械子系統包括滾珠絲杠、導軌和主軸3個功能部件,電氣子系統包括電源、逆變器和電機3個功能部件,控制子系統包括控制策略、控制算法和控制效果3個功能部件。

(3)對這些功能部件進行機理分析。機械子系統是將各功能部件之間的配合抽象為運動關系與運動特性;電氣子系統是各組件協同實現的電磁轉換與轉矩輸出;控制子系統則是實施控制策略、控制算法實現對電機的磁鏈、轉矩控制,從而以物理第一性原則實現對各子系統的描述。

(4)采用Modelica多領域統一建模語言對各個功能部件運行機理進行編譯、描述,從而形成各個功能元件,包括機械子系統的傳動元件、彈簧阻尼和機械約束,電氣子系統的電源元件、逆變器元件和電機元件,控制子系統的反饋回路、算法元件和信號連接。不同元件之間相互配合形成子系統模型。

(5)分析各個子系統之間復雜耦合關系并研究其耦合機理,構建子系統間的耦合接口,實現子系統之間的耦合連接,從而完成數控機床多領域耦合模型構建。

虛實映射策略則是通過傳感器等設備收集實物信息,并實時傳輸到多領域模型中,對該模型進行更新、優化,從而實現物理實體與虛擬模型間的實時虛實映射,以此獲得數控機床孿生模型,確保實物運行與模型響應具備良好的一致性,3個子系統之間的能量傳遞與實際相符,為下一步實現數控機床虛擬調試奠定基礎。

1.2 加工場景模擬

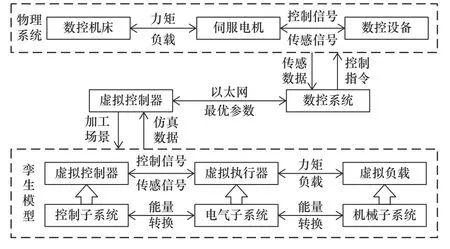

加工場景的動態變化導致了動態的加工條件,而在傳統調試階段結束后難以感知到加工條件的變化并再次做出相應的調整,使得一次調試結果往往是伴隨整個加工過程,然而隨著約束變化的增多調試有效性逐漸降低;因此本研究采用孿生模型對加工場景的進行模擬,模擬方式如圖3所示。加工場景的模擬從以下4個方面進行:

圖3 場景模擬策略

(1)模擬運行參數:運行參數的模擬是將實際運行階段設置的相關參數通過孿生模型進行映射,包括電氣系統的頻率、電感和定子電阻等參數,機械子系統的質量、慣性、剛度及尺寸等參數以及控制系統的控制參數等。

(2)模擬加工工況:加工工況的模擬是將電壓值、運行速度、加載力和控制指令等信息作為孿生模型仿真時的輸入。

(3)模擬運行負載:運行負載及負載擾動的模擬是通過設置機械子系統內運動部件材質與密度,同時結合體積與相對位置,對機械子系統運動所需扭矩與產生的轉動慣量進行推導;負載擾動則是將擾動信號波形注入可能出現擾動的機械子系統元件中,再通過機電雙向耦合傳遞至電氣與控制子系統中,使電氣和控制子系統感知加工中的運行負載。

(4)模擬實際系統優化方式:將常用于應對負載擾動的方法通過孿生模型進行模擬,即需要在孿生模型的控制子系統中加入該負載擾動控制策略,將實際系統出現此情況時的真實響應規律進行復現。

通過上述4個方面的工作,對即將進行的加工場景進行全方位的模擬,通過孿生模型的精準描述,以此獲得最完整的加工場景,從而在虛擬環境中得到動態加工條件下各個子系統的運行規律以及系統整體的響應特性。在調試階段提前模擬加工場景,在動態的加工條件下進行虛擬調試能夠使調試結果有效性大大提升。

1.3 虛擬調試策略

虛擬調試需要虛擬調試平臺、虛擬控制器、虛擬執行器和虛擬負載4部分的共同參與,其中虛擬控制器、虛擬執行器、虛擬負載分別是孿生模型控制子系統、電氣子系統、機械子系統,與虛擬調試平臺相互配合對調試內容進行測試、優化,再通過以太網將調試結果傳輸至物理實體的數控系統,數控系統將此組參數作用于實際加工中,從而完成虛擬調試的整個過程,虛擬調試結構如圖4所示。

圖4 虛擬調試結構

虛擬調試平臺是對虛擬模型進行控制、調參,指揮虛擬模型完成相應的調試任務,并對調試效果進行可視化展示,故虛擬調試平臺需要具備與虛擬模型之間上傳、下載相關數據的能力以及與實際數控系統通信的能力。通過虛擬調試平臺對虛擬模型內各項參數進行修改、控制指令進行輸入、負載變化進行模擬,即向虛擬模型注入場景Ci,包括控制指令I、運行工況中的電源電壓V、加載力F、機械參數組PM、電氣參數組PE、控制參數組PC、負載擾動信號L、運行時間t。

其中:控制指令I又包括主軸轉速、進給速度等指令;并接受場景Ci下的仿真運行結果數據Ri,包括速度響應數據nRi、角度響應數據?Ri。

隨后通過虛擬調試平臺進行可視化展示;根據響應曲線所展示的系統穩定性判斷是否需要進一步調試或結束調試,在參數調試優化完成后將最優參數組Poi上傳至數控機床物理實體中進行使用,也即機械參數組PM、電氣參數組PE、控制參數組PC。

虛擬調試流程如圖5所示。其中虛擬控制器需要對調試目標的控制功能進行完整復現,并可以接收虛擬執行器在運動過程中的電氣參數變化,例如定子電阻、d軸、q軸電感等,形成虛擬控制器、虛擬執行器耦合連接;虛擬執行器在接收控制信號輸出扭矩的同時可以對虛擬負載的變化進行響應,例如虛擬負載中工作負載、轉動慣量等,形成虛擬執行器、虛擬負載耦合連接;虛擬負載可接受工作負載變化并實時記錄反饋運行過程中的狀態變化。

圖5 虛擬調試流程

基于數字孿生的虛擬調試環境由虛擬調試平臺與孿生模型組成。借助數字孿生模型在全生命周期內對目標實體的精確描述,從而實現數控機床所有調試階段中控制參數的虛擬調試與優化。

2 試驗驗證

為了驗證數字孿生驅動的虛擬調試技術的可行性與有效性,以數控機床主軸系統為例進行試驗研究,使用該技術對主軸系統速度環PID(proportional integral derivative)參數進行虛擬調試。

2.1 數控機床主軸孿生模型構建

針對虛擬調試PID參數將數控機床主軸系統分解成機械、電氣、控制3個子系統,使用多領域統一建模語言Modelica描述機械、電氣、控制子系統及系統間的耦合關系,構建各子系統內相關元件,并使用相關領域能量連接線連通各個元件,同時建立耦合接口,將不同領域子模型進行耦合連接。采集物理實體的實時數據、歷史數據和靜態信息傳輸至多領域模型中實現主軸物理實體與孿生模型間的實時虛擬映射,從而獲得數控機床主軸的數字孿生模型,也即完成了對虛擬執行器、虛擬控制器、虛擬負載的構建,如圖6所示。

圖6 數控機床主軸系統孿生模型

2.2 虛擬調試平臺構建

虛擬調試平臺采用前后端分離框架搭建虛擬調試系統頁面,并使用FOCAS通訊協議與實體機床進行數據傳輸。將搭建好的虛擬控制器、虛擬執行器、虛擬負載通過FMI標準發布為FMU文件,與網頁后端集成連接,實現虛擬模型與虛擬調試平臺的連接。虛擬調試平臺界面如圖7所示,包括主軸基本信息、加工工況與控制指令調節旋鈕、關鍵指標以及系統響應曲線,其中主要結果指標從左向右依次為響應時間、超調量、穩態誤差和最終輸出4個部分,通過曲線與關鍵指標即可快速判斷該組參數運行效果優劣,從而快速調節優化。

圖7 虛擬調試平臺界面

2.3 PID參數虛擬調試

一般虛擬調試會在目標系統的特定加工參數情況下進行調試,對電氣、機械及控制3個子系統的初始參數設置如表2所示。

表2 系統參數

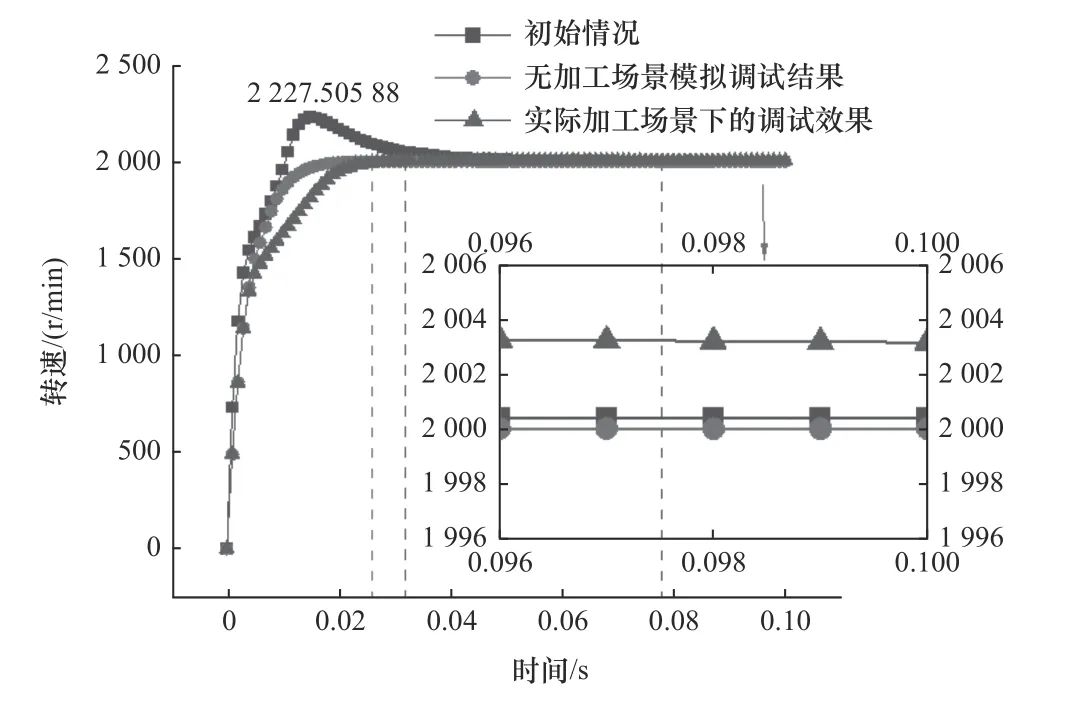

初始參數設置完成后,得到初始狀態下的系統響應曲線如圖8正方形標識所示,可以看出,系統響應時間較長、穩態誤差較大;故首先提升速度環比例增益以提升響應速度,直至出現輕微幅度的超調量,修改速度環積分增益以改變微分增益,從而對超調量進行修正以降低超調量,最后觀察穩態誤差,修改速度環積分增益以降低穩態誤差值;經過虛擬調試對控制參數進行調優后獲得優化控制參數如表3所示,此時輸入主軸轉速2 000 r/min指令后系統的響應曲線如圖8圓形標識所示,可知經過調優后,響應時間、超調量和穩態誤差等指標得到有效優化。在添加工作負載后,響應曲線如圖8三角形標識所示,響應時間增長至33 ms,但穩態誤差提升至3.182 36,無超調量。由此可知,在未進行加工場景模擬的虛擬調試中,調試結果應用于實際加工場景中控制效果出現了較大的改變,包括響應時間增長、穩態誤差加大等,即控制效果出現失準。

圖8 實際加工場景下的響應曲線

表3 優化后的控制參數

為實現更高效、高保真度的數控機床虛擬調試,在此對加工場景進行模擬。首先對加工參數進行設置,設置內容與表2內一致;將加工工況設置為進給速度1 m/s、軸向加載力200 N、徑向加載力200 N、電源電壓270 V,并模擬實際加工場景內的負載變化,并在控制子系統中加入傳統解決負載擾動的方式-前饋補償控制策略,模擬出實際前饋補償控制無滯后、高響應速率的效果,對負載擾動進行一定程度的修正;最后輸入控制指令主軸轉速2 000 r/min,得到初始參數系統響應曲線如圖9正方形標識所示,進行虛擬調試后的優化參數見表4,優化后的控制效果如圖9圓形標識所示。

圖9 虛擬調試后的響應曲線(模擬加工場景)

表4 優化后的控制參數

在模擬了加工場景后的控制效果速度響應時間為29 ms,超調量未改變,穩態誤差為1.468 22,表明系統具備較高的響應速度、較高的控制精度以及較低的超調量;與未模擬加工場景的虛擬調試結果在實際加工中的控制效果對比如表5所示,其中響應時間相比縮短12.12%、穩態誤差降低53.86%,由此可見,調試后的新PID參數更適合實際加工情況下的主軸系統,模擬運行場景的虛擬加工結果更加有效。

表5 結果對比

3 結語

針對傳統調試方法存在的弊端,提出了一種數字孿生驅動的虛擬調試方法。構建了調試對象數字孿生模型并設計其加工場景的模擬方式,采用前后端分離框架搭建了虛擬調試平臺,并在虛擬加工場景中對機電系統的關鍵參數進行虛擬調試、優化。最終得到以下結論:

(1)數字孿生驅動的虛擬調試方法有效可行,孿生模型的仿真計算克服了其他調試面臨的問題,同時也節省了時間和成本、降低了風險。

(2)采用數字孿生模擬運行場景的虛擬調試得到優于其他調試方式的調試結果,系統響應時間、穩態誤差得到了較大的改善。