催化裂化催化劑節(jié)能降耗設(shè)計方案探索

吳德宏,張 麗,萬會軍

(中科合成油工程有限公司,北京 懷柔 101407)

催化裂化(以下簡稱FCC)工藝是在催化劑的作用下,有選擇性地將重質(zhì)原料油轉(zhuǎn)化為汽油、液化氣等燃料的路線,是當(dāng)今重要的煉油加工技術(shù)之一,可以最大量地獲得輕質(zhì)油組分。針對高溫漿態(tài)床費(fèi)托合成產(chǎn)品以高清潔柴油、蠟和石腦油為主的特點(diǎn),采用FCC工藝將費(fèi)托蠟轉(zhuǎn)化為高清潔汽油可豐富費(fèi)托合成下游產(chǎn)品、意義重大。以費(fèi)托蠟為原料的FCC裝置,其催化劑一般采用半合成法技術(shù)路線,包括成膠、噴霧干燥、焙燒及尾氣吸收等工序。流程見圖1。

圖1 FCC催化劑生產(chǎn)流程框圖

一定量的擬薄水鋁石、濃磷酸、濃鹽酸和1#分子篩、2#分子篩等原料分別按比例依次加入打漿罐混合攪拌形成磷鋁膠和分子篩漿液,定量的磷鋁膠、分子篩漿液、高嶺土在成膠釜中混合反應(yīng),形成催化劑漿料。成膠產(chǎn)生的催化劑漿料經(jīng)噴槍高壓霧化形成含固液滴,在干燥塔中快速干燥后形成半成品催化劑顆粒,然后進(jìn)入焙燒爐進(jìn)行焙燒處理,形成顆粒狀固體催化劑產(chǎn)品。噴霧干燥及焙燒工序產(chǎn)生的尾氣送至尾氣吸收工序,處理后達(dá)標(biāo)排放。

1 能耗影響因素分析

FCC催化劑生產(chǎn)過程,能量主要消耗在噴霧干燥和成型焙燒兩個系統(tǒng)。要想降低催化劑的生產(chǎn)成本,提高產(chǎn)品市場競爭能力,降低其能耗是一主要因素。而降低能耗的關(guān)鍵是提高過程熱量利用率、降低噴霧干燥的燃料消耗。根據(jù)噴霧干燥流程,進(jìn)行熱量平衡分析,熱量衡算示意圖如圖2。

圖2 噴霧干燥熱量衡算示意圖

圖2中,Q0、Q1、Q2、QF、QR、QR、QD、QL為流入或流出系統(tǒng)的熱量,kW;L為 絕干空氣流量,kg/s;W為漿料水分蒸發(fā)量,kg/s;G1、G2為漿料及產(chǎn)品的流量,kg/s;H0、H1、H2為冷風(fēng)進(jìn)燃?xì)鉅t、出燃?xì)鉅t、離開干燥塔時的濕度,kg/kg(絕干氣);I0、I1、I2、IG-1、IG-2為原料及產(chǎn)品的焓,kJ/kg(絕干氣);X1、X2為漿料及產(chǎn)品的干基含水量,kg/kg(絕干料);T1、T2為漿料及產(chǎn)品的溫度,℃;t0、t1、t2為冷風(fēng)進(jìn)燃?xì)鉅t、出燃?xì)鉅t、離開干燥塔時的溫度,℃。

根據(jù)熱量平衡:輸入系統(tǒng)熱量=輸出系統(tǒng)熱量,可知:

Q0+QR+QF=QD+QL+QP+Q2

(1)

由1式得:

QR=(Q2-Q0)+(QF-QP)+QD+QL

(2)

易知:

QR=L(1.01+1.88H0)(t2-t0)+G2Cm(T2-T1)+

W(2490+1.88t2-4.2T1)+QL

(3)

分析以上兩式可知,加入干燥系統(tǒng)的熱量QR用于:

a)加熱空氣(Q1-Q2);b)加熱物料(QF-QP);c)蒸發(fā)水分(QD);d)熱損失(QL)。

干燥系統(tǒng)的熱效率:

在連續(xù)干燥過程,進(jìn)、出干燥塔的操作條件不變,因此系統(tǒng)蒸發(fā)量一定,熱損失可認(rèn)為不變。為提高干燥系統(tǒng)的熱效率,理論上可采取措施有以下幾方面:

第一、提高冷風(fēng)的溫度,減少燃料的消耗;第二、采用尾氣循環(huán)技術(shù),減少尾氣排放量;第三、利用尾氣余熱預(yù)熱物料;第四、加強(qiáng)設(shè)備管道的保溫隔熱,減少系統(tǒng)熱損失。

由于噴霧干燥尾氣中含有HCl氣體,在進(jìn)入尾氣處理系統(tǒng)前,溫度不應(yīng)低于露點(diǎn)溫度,否則管線中會出現(xiàn)凝結(jié)水進(jìn)而產(chǎn)生鹽酸,對碳鋼管道及設(shè)備造成腐蝕,設(shè)計時一般不低于120℃。因此利用尾氣預(yù)熱物料的有效利用率非常低、且不好控制,故不建議采用尾氣預(yù)熱物料。設(shè)備及管道的保溫隔熱,從材料的熱導(dǎo)率、環(huán)保性、經(jīng)濟(jì)性、適用性等幾方面綜合考慮進(jìn)行設(shè)計。因此,本文重點(diǎn)從前兩方面入手,尋求FCC催化劑的節(jié)能生產(chǎn)技術(shù)方案。

2 節(jié)能降耗設(shè)計方案

2.1 焙燒尾氣余熱利用

以內(nèi)蒙古自治區(qū)某FCC催化劑項目為例進(jìn)行研究,該項目2018年建成投產(chǎn),目前正常運(yùn)行。該項目成型焙燒工序采用電加熱,催化劑灼減的主要成分為水蒸氣及少量HCl,灼減量不足焙燒尾氣質(zhì)量分?jǐn)?shù)的10%,且尾氣溫度較高(120~150 ℃)。若直接去尾氣處理系統(tǒng)進(jìn)行吸收處理,不僅不能利用尾氣本身含有的熱量、還需增加冷卻介質(zhì),造成資源浪費(fèi)。因此,將這部分氣體作為噴霧干燥燃?xì)鉅t的冷風(fēng)來源進(jìn)行利用,可有效降低燃?xì)鉅t燃料消耗,同時減少尾氣的排放量,實(shí)現(xiàn)了節(jié)能減排。

1)節(jié)能計算

催化劑漿料進(jìn)塔溫度T1:35 ℃,固含率x1:36%。

干燥產(chǎn)品溫度T2:120 ℃,含水率x1:18%,產(chǎn)量G2:720 kg/h,平均比熱Cm:0.96 kJ/kg℃。

助燃冷風(fēng) 風(fēng)量:7200 kg/h,進(jìn)爐溫度t0:10 ℃,出塔溫度t2:120 ℃。

平均濕度H0:0.005。

焙燒尾氣 風(fēng)量:5 820 kg/h,尾氣溫度t0:120 ℃,平均濕度H0:0.021。

蒸發(fā)水量W=720×0.18/0.36-720=920 kg/h。

液化氣熱值 46.5 MJ/kg,燃?xì)鉅t效率約88%,系統(tǒng)熱損失QL按照輸入熱量的5%計。

根據(jù)物料平衡、熱量平衡關(guān)系,可求得尾氣濕度、液化氣用量及系統(tǒng)熱效率等。

計算結(jié)果見表1。

表1 焙燒尾氣余熱利用前后噴霧干燥結(jié)果對比表

2)經(jīng)濟(jì)效益分析

進(jìn)行焙燒尾氣余熱回用后,可使噴霧干燥系統(tǒng)熱效率由54%提高至68%,節(jié)能效果明顯。噸產(chǎn)品液化氣用量可節(jié)省 28 kg,年產(chǎn)量按 3000 t/a 計算,年節(jié)約生產(chǎn)成本:

(0.028×3000×7000)÷10000=58.8萬元。

2.2 熱風(fēng)循環(huán)技術(shù)

根據(jù)上述分析,提高助燃空氣溫度、減少尾氣排放量,可有效提高系統(tǒng)熱效率。由于噴霧干燥尾氣的溫度 180 ℃,濕度小于0.16,距飽和狀態(tài)很遠(yuǎn),該濕空氣吸收水蒸汽的能力還很大,有一定的利用價值。采用熱風(fēng)循環(huán)技術(shù),將尾氣熱風(fēng)引至噴霧燃?xì)鉅t,與 120 ℃ 焙燒尾氣混合進(jìn)入燃?xì)鉅t,實(shí)現(xiàn)熱風(fēng)再循環(huán),進(jìn)而降低實(shí)現(xiàn)減少尾氣排放量、提高系統(tǒng)熱效率的目標(biāo)。熱風(fēng)循環(huán)流程圖如圖3。

圖3 熱風(fēng)循環(huán)技術(shù)流程示意圖

根據(jù)物熱平衡分析,隨著尾氣循環(huán)量的增加,進(jìn)入系統(tǒng)的焙燒尾氣及系統(tǒng)最終排放尾氣的量均降低,系統(tǒng)熱效率可以進(jìn)一步提高。但是,隨著循環(huán)熱風(fēng)比例不斷增加,進(jìn)塔氣中水蒸氣的含量逐漸增大,水蒸氣分壓逐漸提高,致使相對濕度也逐漸增大,干燥的推動力隨之下降。因此,熱風(fēng)循環(huán)量不能太大,應(yīng)該控制在合理范圍,在保證操作運(yùn)行平穩(wěn)的前提下,盡可能降低能耗、節(jié)約成本。

控制噴霧塔蒸發(fā)量 920 kg/h,計算不同循環(huán)風(fēng)量下噴霧尾氣的濕含量、液化氣消耗量,進(jìn)而計算系統(tǒng)能耗,進(jìn)行分析。

1)循環(huán)量對系統(tǒng)熱效率的影響

循環(huán)熱風(fēng)與液化氣耗量關(guān)系見圖4。

圖4 熱風(fēng)循環(huán)比與液化氣耗量關(guān)系圖

由圖4可以看出:熱風(fēng)循環(huán)比從0增加到14%的階段,液化氣耗量變化較大、熱效率提升也較多;當(dāng)循環(huán)量繼續(xù)增加時,液化氣減少量及熱效率提升量變化比較均勻。這是因為沒有熱風(fēng)循環(huán)時,焙燒尾氣不足以提供燃?xì)鉅t全部助燃風(fēng),需補(bǔ)充部分環(huán)境冷風(fēng);當(dāng)循環(huán)熱風(fēng)量增加至干燥尾氣量的14%時,剛好不用補(bǔ)充環(huán)境冷風(fēng),因此該階段液化氣減少量較明顯;繼續(xù)加大循環(huán)量時,由于循環(huán)熱風(fēng)溫度(180 ℃)與焙燒尾氣溫度(120 ℃)相差不大,因此系統(tǒng)熱效率提升過程比較緩慢。理論上,在保證燃?xì)鉅t正常工作的前提下,循環(huán)量越大,系統(tǒng)熱效率越高。

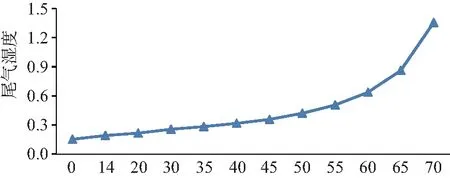

2)熱風(fēng)循環(huán)對濕度的影響

尾氣濕度與熱風(fēng)循環(huán)量關(guān)系見圖5。隨著循環(huán)熱風(fēng)量增加,尾氣濕度逐漸提高,熱風(fēng)循環(huán)量越大,尾氣的濕度的增速越快,尤其循環(huán)量超過60%后,尾氣濕度隨循環(huán)量迅速上升。另一方面,根據(jù)操作經(jīng)驗,當(dāng)尾氣濕度大于0.60(或相對濕度大于50%)時,噴霧干燥塔就會產(chǎn)生粘塔現(xiàn)象,影響產(chǎn)品質(zhì)量,不能保證系統(tǒng)平穩(wěn)運(yùn)行。為保證系統(tǒng)在一定范圍內(nèi)平穩(wěn)操作,尾氣濕度按照 0.5考慮,此時熱風(fēng)循環(huán)比約55%。結(jié)合圖6,當(dāng)循環(huán)熱風(fēng)增加至55%左右,曲線出現(xiàn)拐點(diǎn),為較優(yōu)操作點(diǎn)。

圖5 熱風(fēng)循環(huán)比與熱效率關(guān)系圖

圖6 熱風(fēng)循環(huán)比與尾氣濕度關(guān)系圖

3)經(jīng)濟(jì)效益分析

根據(jù)上述分析,取熱風(fēng)循環(huán)比55%,既能保證系統(tǒng)穩(wěn)定操作,又可降低能耗,系統(tǒng)熱效率由67.6%提高至78.1%,液化氣用量可節(jié)省15 kg/t產(chǎn)品,按照年產(chǎn)量按 3000 t/a 產(chǎn)品產(chǎn)量計算,年節(jié)節(jié)約生產(chǎn)成本:

(0.015×3000×7000)÷10000=31.5萬元

3 節(jié)能方案效益

綜上所述,回用焙燒尾氣余熱、采用熱風(fēng)循環(huán)技術(shù),既能減少燃料氣的用量、降低能耗,又可減少裝置尾氣排放總量,有效做到了節(jié)能減排,每年可節(jié)約成本:58.8+31.5=90.3萬元。

4.結(jié)論驗證

根據(jù)2020—2021年該FCC催化劑裝置運(yùn)行數(shù)據(jù),噴霧干燥系統(tǒng)熱風(fēng)循環(huán)比約50%~60%、液化氣平均用量約 63 kg/h(即98.8 kg/t產(chǎn)品),與設(shè)計計算值97 kg/t產(chǎn)品基本一致,設(shè)計節(jié)能降耗技術(shù)方案運(yùn)行可靠、效果顯著。

- 云南化工的其它文章

- 基于合作學(xué)習(xí)的四步導(dǎo)學(xué)法的應(yīng)用

——以鈉及其性質(zhì)為例 - 科學(xué)教育專業(yè)《大學(xué)化學(xué)》課程教學(xué)的現(xiàn)狀與教學(xué)策略*

- 環(huán)境工程專業(yè)實(shí)習(xí)課程教學(xué)的建設(shè)探索*

- 淺談翻轉(zhuǎn)課堂在藥學(xué)專業(yè)物理化學(xué)課程中的應(yīng)用

——以化學(xué)動力學(xué)為例* - “有機(jī)化學(xué)”思政元素的挖掘與實(shí)踐

——以“醛酮”為例* - 課程思政在《藥用植物學(xué)》教學(xué)改革中的發(fā)掘與探索*