SUS304不銹鋼套內圓表面磁力研磨加工研究

孫書娟,季業益,陸寶山

(1.蘇州建設交通高等職業技術學校軌道交通工程系,江蘇蘇州 215103;2.蘇州工業職業技術學院精密制造工程系,江蘇蘇州 215104)

0 前言

SUS304不銹鋼管因具有良好的抗腐蝕性、耐熱性、低溫強度與機械加工性能,在工業設備、石油化工、醫療器械、汽車配件、餐具廚衛等領域得到廣泛應用。然而,在對SUS304不銹鋼管狀零部件的內圓表面進行加工時,由于受到刀具尺寸、剛度、工件尺寸和材料等多種因素的制約,其加工表面質量有時并不理想。磁力研磨加工技術的出現克服了內圓表面加工中的不足,可以有效降低不銹鋼的表面粗糙度,提高其表面工作壽命與抗腐蝕性,同時能改善材料表面的物理性能。

本文作者以自制的環形磁刷工具配合多軸運動電解復合磨粒磁力研磨機,對SUS304不銹鋼套的內圓表面進行研磨加工,探討氧化鋁磨粒粒徑、加工時間、加工負荷以及加工電流等工藝參數對表面粗糙度的影響規律。

1 試驗設計與方法

1.1 試驗裝置

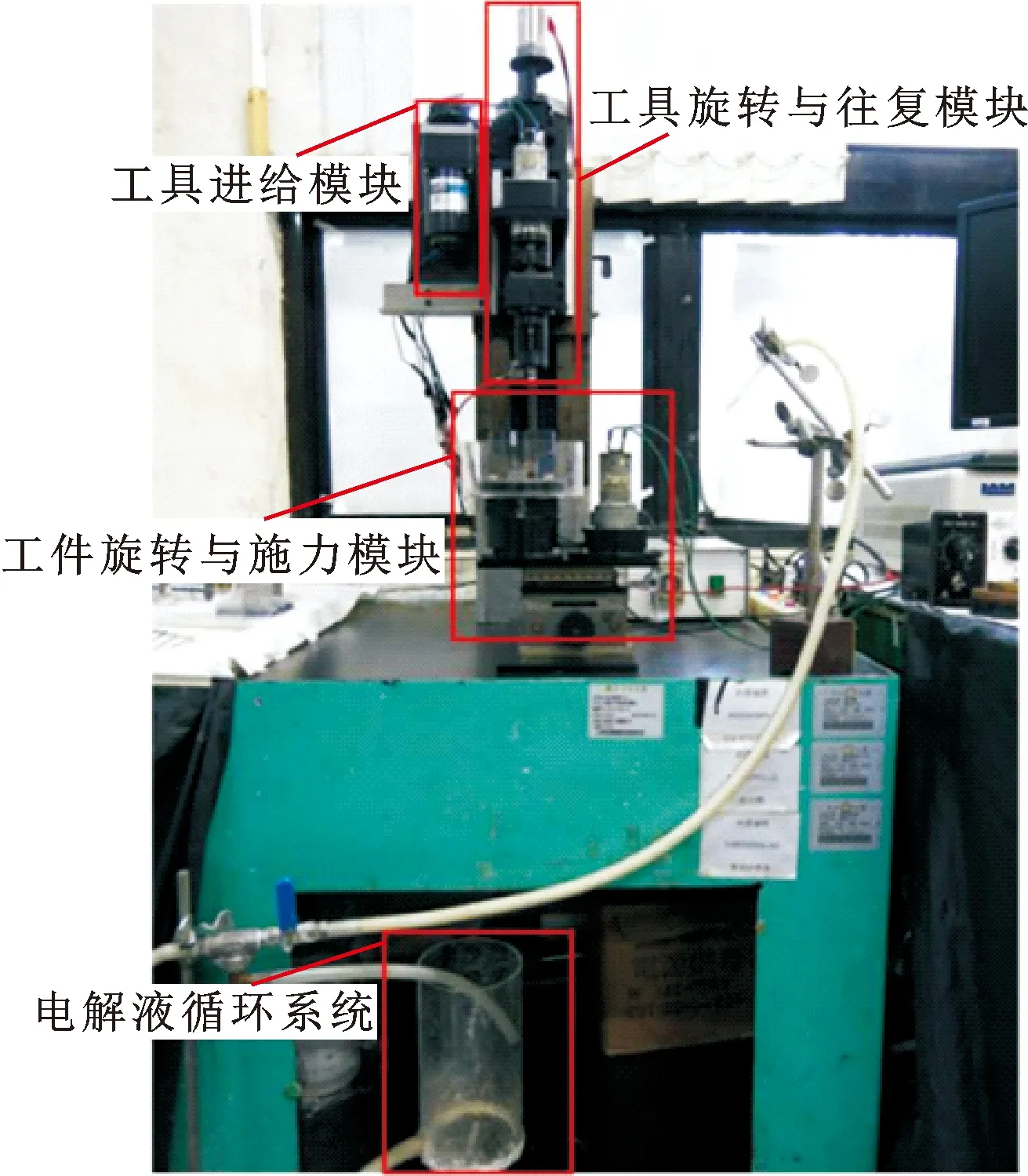

研究所用的試驗機臺改裝自某研究所研發的多軸運動電解復合磨粒拋光機,改裝后的機臺主要由工具進給模塊、工具旋轉與往復模塊、工件旋轉與施力模塊以及電解液循環系統等4個部分組成。多軸運動電解復合磁力研磨機實物裝置如圖1所示。

圖1 多軸運動電解復合磁力研磨機

此機臺通過工具旋轉模塊帶動工具旋轉,并通過往復模塊使工具作短行程的往復振動;工具進給模塊使工具做長行程的進給運動。工件旋轉與施力模塊使工件產生旋轉運動并對工件施加一定的加工負荷。電解液循環系統負責對電解液進行循環冷卻,以確保電解槽中的電解液溫度控制在合適的范圍內,使得磁力研磨加工得以順利進行。

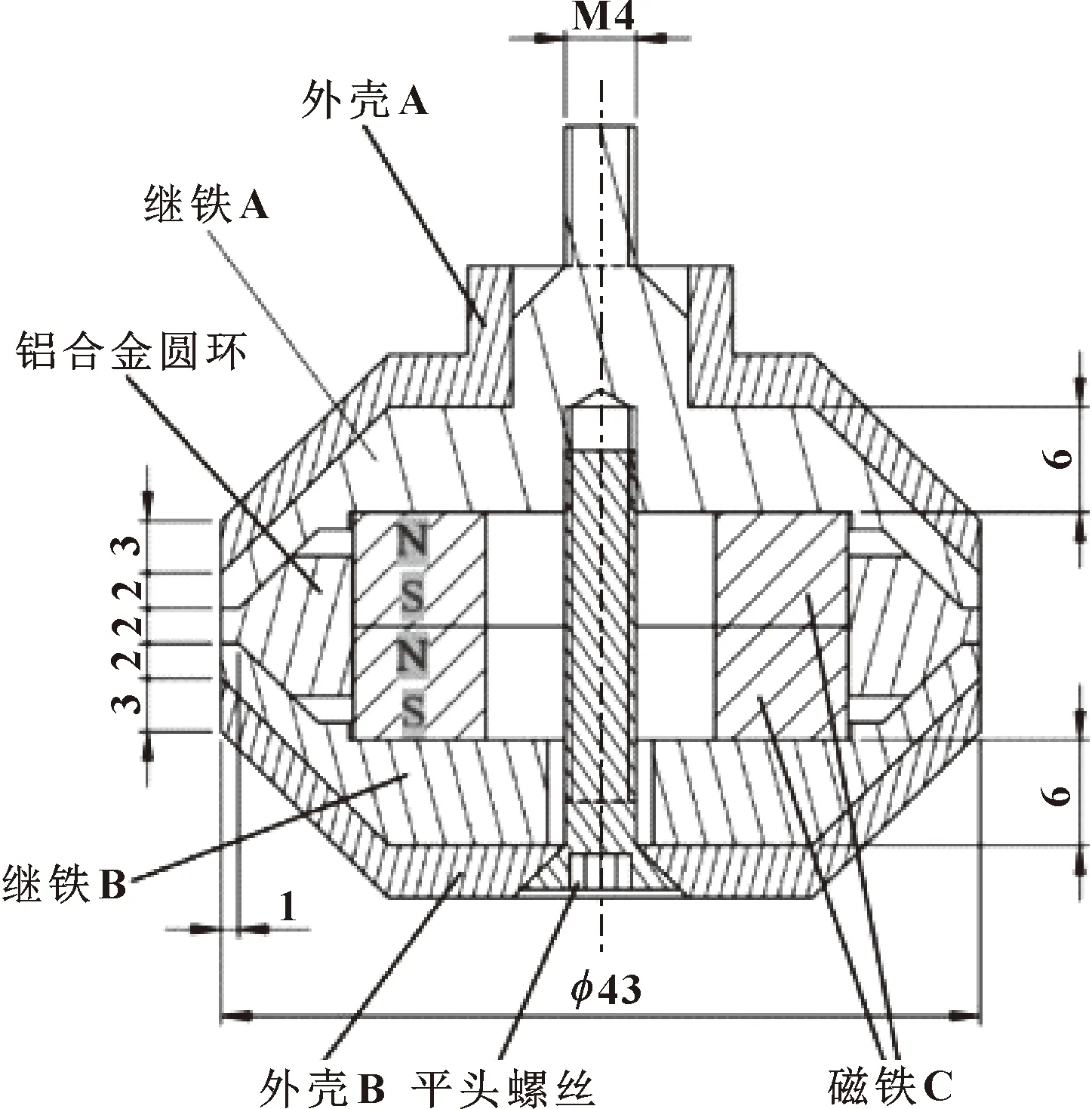

1.2 磁力工具與試驗材料

試驗中自制的環形磁刷工具結構如圖2所示,由繼鐵A、繼鐵B、磁鐵C以及一個鋁合金圓環組成,并在繼鐵外層覆蓋著由酚醛樹脂制成的外殼A與外殼B。繼鐵A與B的厚度均為6 mm,材質為低碳鋼,繼鐵之間夾持一個鋁合金圓環,目的是防止電解液流入以及支撐磁性顆粒。繼鐵A的上方設有一個螺絲,用來連接機臺主軸。螺紋下方的圓錐面在連接時可與主軸的圓錐面配合,以保證主軸與工具圓心在同一軸線上。繼鐵外的酚醛樹脂外殼可以控制電解時電流的流動區域,并防止繼鐵被電解液腐蝕。此外,為了防止電解液由接合處的微小縫隙滲入工具內部,所有接合處在組合時均涂上硬化樹脂,最后再用平頭螺絲將所有零件鎖緊固定。

圖2 環形磁刷工具結構示意

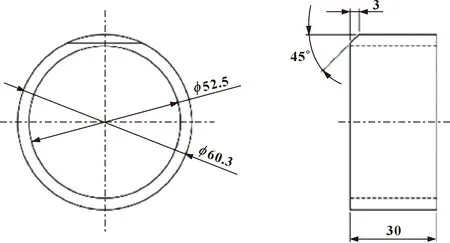

試驗選用材料為SUS304的不銹鋼套,其工件尺寸如圖3所示。由于鋼套內圓表面留有明顯的加工刀痕,因此在進行試驗前必須進行處理。處理方式是使用車床夾持鋼套并慢速旋轉,使用自制圓棒治具卷取砂紙,依序以240、400、600、800號砂紙研磨鋼套內孔表面,研磨結束后測得其最大高度粗糙度=0.50 μm,表面平均粗糙度=0.12 μm。

圖3 SUS304不銹鋼套的幾何形狀與尺寸

1.3 試驗參數設定

在電解復合磨粒的磁力研磨試驗中,磁粉選用鐵粉;磨粒為AlO微粒,磨粒粒徑分別為1、3 μm,磨粒數量為50 g/L;電解液為NaNO,質量分數為20%;表面活性劑采用十二烷基硫酸鈉,濃度為50 mg/mL。固定參數為鐵粉粒徑、鐵粉質量、工件及工具轉速等,可變參數為進給速率、振動頻率、加工負荷、電解液流量與加工電流等,加工時間設定為10 min。詳細的試驗參數如表1所示。

表1 試驗參數設定

2 試驗結果與分析

2.1 純磨粒的磁力研磨

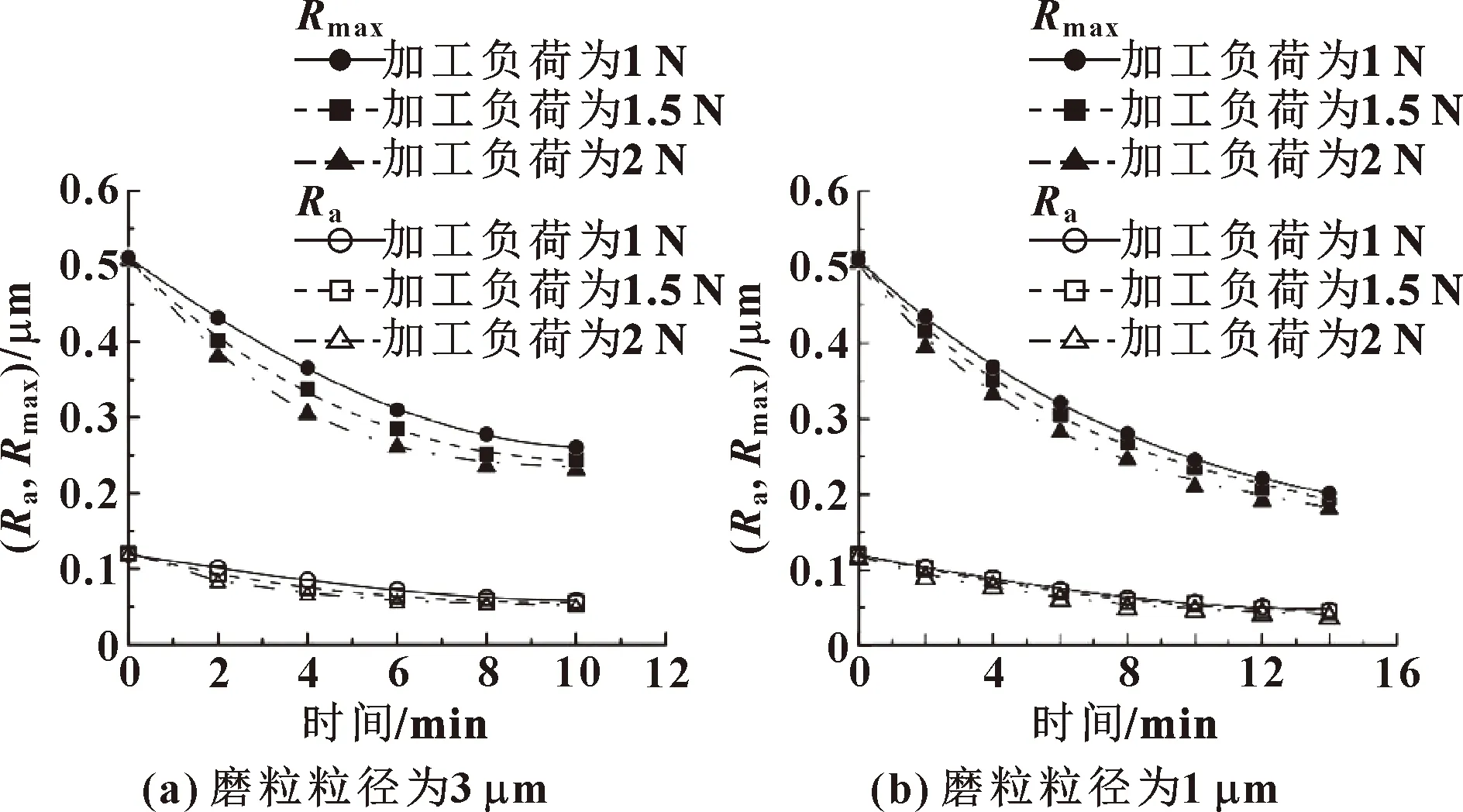

當磁力工具振幅為0時,在不同加工負荷(1、1.5、2 N)和不同氧化鋁磨粒粒徑(1、3 μm)下研磨工件內圓表面,研磨結束后,觀察工件表面粗糙度和的變化,結果如圖4所示。可以看出:表面粗糙度下降的速度與加工負荷成正比關系。這是由于較大的加工負荷使磨粒切入工件表面的深度增加,使得材料移除量隨之增加。由圖4(a)可知:3種負荷的表面粗糙度的變化在研磨6 min后開始減緩,并在=10 min時趨于平緩。由圖4(b)可知:由于粒徑為1 μm的磨粒的材料移除量較粒徑為3 μm的磨粒少,在研磨14 min后其表面粗糙度的變化才逐漸趨于平緩,但與3 μm磨粒的研磨效果相比,其表面粗糙度較低。

圖4 不同加工負荷與磨粒粒徑研磨加工的工件表面粗糙度

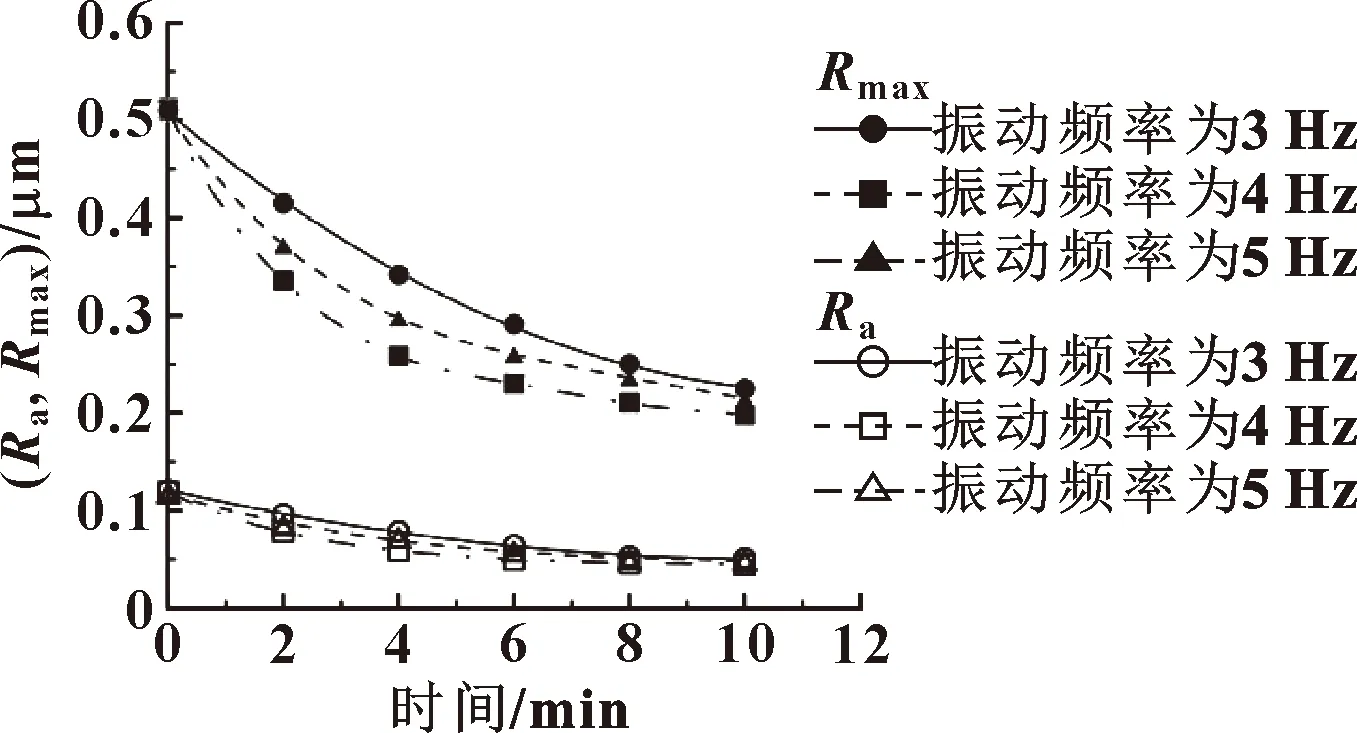

當工具振幅為5 mm、磨粒粒徑為3 μm、加工負荷為2 N時,探討不同振動頻率對表面粗糙度的影響,結果如圖5所示。可以看出:在振動頻率為3和4 Hz時,表面粗糙度下降的速度隨著振動頻率增加而增加;然而,在振動頻率大于4 Hz后,表面粗糙度下降的速度反而減少。這是由于加工時對工具施加振動,增加了單位時間內磨粒刮擦工件表面的移動距離,使研磨量增加,但振動頻率過大時,磁刷在振動方向上因承受過大的加工力使得結構被破壞,影響了研磨效果。綜合上述分析可知,在純磨粒的磁力研磨中,最佳的加工條件為磨粒粒徑3 μm、加工負荷2 N、振動頻率4 Hz。加工10 min后工件的表面粗糙度=0.198 μm、=0.045 μm。

圖5 不同振動頻率下工件表面Rmax和Ra

2.2 純電解的磁力研磨

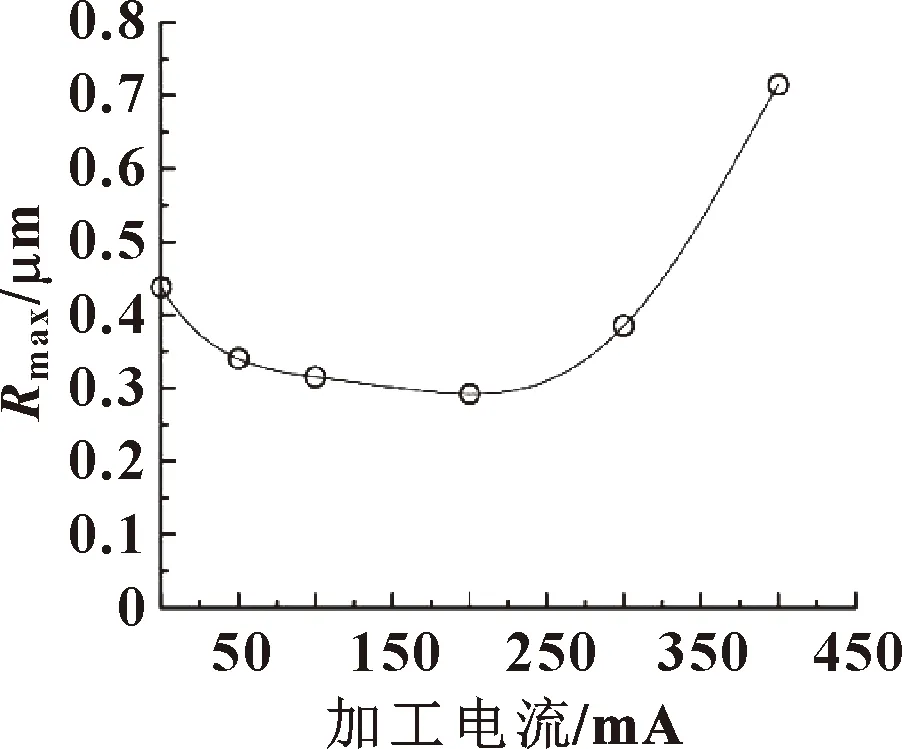

在負荷為2 N、振動頻率為4 Hz、不添加磨粒以及不同加工電流下,工件表面研磨10 min后,其表面粗糙度如圖6所示。圖中0 mA代表無加工電流,僅以鐵粉刮擦工件表面,此時可以看到表面粗糙度僅稍微下降,這表示鐵粉的加工研磨量非常少;在加工電流為0~200 mA時,工件表面粗糙度隨著加工電流上升而逐漸下降,表示此電流區間內被加工材料被均勻電解了,此時研磨加工正常;在加工電流為200~400 mA時,工件表面粗糙度隨著加工電流的增加而迅速上升,甚至高于原始表面粗糙度,這是因為此區間的電流過大,工件表面發生了非均勻電解,導致研磨加工表面質量變差。在此純電解的磁力研磨中,當加工負荷2 N、加工電流200 mA時可獲得最佳的研磨效果,研磨10 min后工件表面粗糙度=0.292 μm、=0.069 μm。

圖6 加工電流對工件表面粗糙度的影響(加工負荷2 N、振動頻率4 Hz)

2.3 電解復合磨粒的磁力研磨

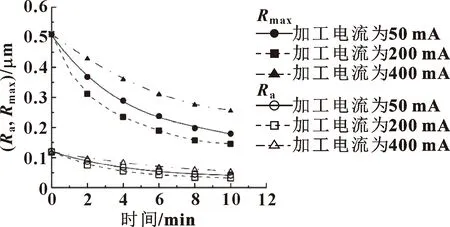

圖7所示為在磨粒粒徑3 μm、加工負荷2 N、振動頻率4 Hz以及不同加工電流下研磨工件內孔表面后測得的表面粗糙度與的變化曲線。可以看出:當加工電流為50、200 mA時,工件的表面粗糙度與下降速度較快,而加工電流為400 mA時,工件表面粗糙度下降速度則較為緩慢,其中加工電流在200 mA時,工件的研磨效果最佳。此時,工件研磨10 min后,其表面粗糙度=0.146 μm、=0.033 μm,該數值優于純磨粒和電解的磁力研磨結果。這是因為加工電流在200 mA時,鈍態膜生成速度與磨粒磨削剛好達到平衡,此時電解復合磨粒表現出最理想的磁力研磨效果。但在50 mA的電流下進行研磨時,由于加工電流強度不足,電解效果較弱,工件表面僅有少量鈍態膜生成,此時主要以磨粒磨削加工為主,雖然工件的表面粗糙度與下降速度較快,但表面研磨質量并不理想;而在400 mA的電流下進行研磨時,由于鈍態膜的生成速度過快,磨粒來不及磨削鈍態膜,從而導致工件表面研磨質量較差,而且研磨效率也較低。

圖7 不同加工電流下工件表面Rmax和Ra(磨粒粒徑3 μm、負荷2 N、振動頻率4 Hz)

2.4 兩階段研磨加工

由圖7所示的電解復合磨粒的磁力研磨結果可知:工件表面粗糙度在為0~4 min時下降較快,之后逐漸減緩。這表示在為0~4 min時,工件具有較理想的研磨加工效率。另外,由前述純磨粒的磁力研磨結果可知,要進一步降低工件表面的粗糙度就必須使用更小粒徑的磨粒。因此,使用不同粒徑的磨粒進行兩階段的電解復合磁力研磨試驗,即第一階段使用3 μm的磨粒研磨4 min;第二階段將磨粒改為1 μm,再繼續研磨8 min,觀察兩階段研磨的加工效果。

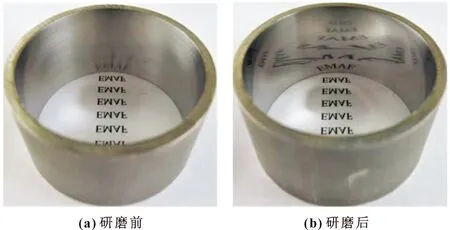

兩階段電解復合磨粒的磁力研磨結果如圖8所示。可知:第一階段加工使用磨粒粒徑3 μm、加工負荷2 N、振動頻率4 Hz以及加工電流200 mA,研磨4 min后工件表面粗糙度=0.24 μm、=0.058 μm;第二階段更換成1 μm的磨粒,研磨至12 min時,工件表面粗糙度進一步下降至=0.112 μm、=0.024 μm,此時研磨區域已達到鏡面加工效果。使用數字相機拍攝加工前、后的不銹鋼套內表面,如圖9所示。可知:未加工前的鋼套內孔表面,墊片字體模糊映射于內圓表面上,而經兩階段研磨后的工件內表面,墊片字體清晰映像于內圓表面上,表明內圓表面經兩階段研磨加工后已達到鏡面加工效果。

圖8 兩階段研磨加工表面粗糙度Ra與Rmax(加工負荷2 N、加工電流200 mA、振動頻率4 Hz)

圖9 鋼套內表面在兩階段研磨前、后的鏡面映射

3 結論

(1)在純磨粒的磁力研磨中,最佳的加工條件為磨粒粒徑3 μm、加工負荷2 N、振動頻率4 Hz,加工10 min后工件的表面粗糙度=0.198 μm、=0.045 μm。

(2)在純電解的磁力研磨中,當加工負荷為2 N、加工電流為200 mA時可獲得最佳的研磨效果,研磨10 min后工件表面粗糙度=0.292 μm、=0.069 μm。

(3)在電解復合磨粒的磁力研磨中,在磨粒粒徑為3 μm、加工負荷為2 N、振動頻率為4 Hz以及加工電流為200 mA的條件下可獲得最理想的研磨結果,加工10 min后工件表面粗糙度=0.146 μm、=0.033 μm,優于純磨粒和電解的磁力研磨結果。

(4)在工具無進給的兩階段電解復合磨粒的磁力研磨試驗中,第一階段加工時使用磨粒粒徑3 μm、加工負荷2 N、振動頻率4 Hz以及加工電流200 mA,研磨4 min后工件表面粗糙度=0.24 μm、=0.058 μm;第二階段更換成1 μm的磨粒,研磨12 min后工件表面粗糙度=0.112 μm、=0.024 μm,此加工區域已被加工成鏡面。