自走式田間甘蔗收集搬運車液壓系統的設計

陳遠玲,彭卓,陳承宗,侯怡,高驍卿,陳浩楠

(廣西大學機械工程學院,廣西南寧 530004)

0 前言

廣西是我國重要的甘蔗種植基地,由于丘陵蔗田面積占據廣西地區蔗田 60%以上,運輸道路坡度大,蔗田、地塊窄小分散,不利于甘蔗的集中收集搬運。為了提高甘蔗收集搬運的效率和適應性,將液壓技術應用于甘蔗收集搬運車是非常必要的。AMESim軟件在液壓系統設計過程中發揮了重要作用。

高東東和木合塔爾·克力木運用AMESim對采棉機液壓系統進行了仿真研究。李春風應用AMESim對隨車起重機液壓系統進行了仿真與優化。左都全等利用 AMESim 對承重試驗臺同步加載液壓系統進行了調平試驗設計研究。司癸卯等應用AMESim對橋梁主纜檢查車兩履帶行走液壓同步控制進行了仿真研究。方子帆等運用AMESim建立了分流集流閥的模型并對其進行了動態特性研究。孫飛等人利用AMESim對齒輪分流馬達的同步誤差進行了分析。 扈凱和張文毅應用AMESim建立了高地隙自走式噴霧機多模式液壓轉向系統機械-液壓系統耦合模型。李光恒和路玉峰利用AMESim搭建了礦用自卸車負載敏感變量泵轉向系統。趙海霞等運用AMESim建立了剪叉式升降臺液壓系統模型。為探明甘蔗收集搬運車液壓系統的工作特性,同時縮短系統的設計周期,本文作者使用AMESim軟件建立甘蔗收集搬運車的液壓系統,仿真模型包括搬運車支腿調平系統、搬運車廂升降和翻轉液壓系統。

1 甘蔗收集搬運車整體組成和技術要求

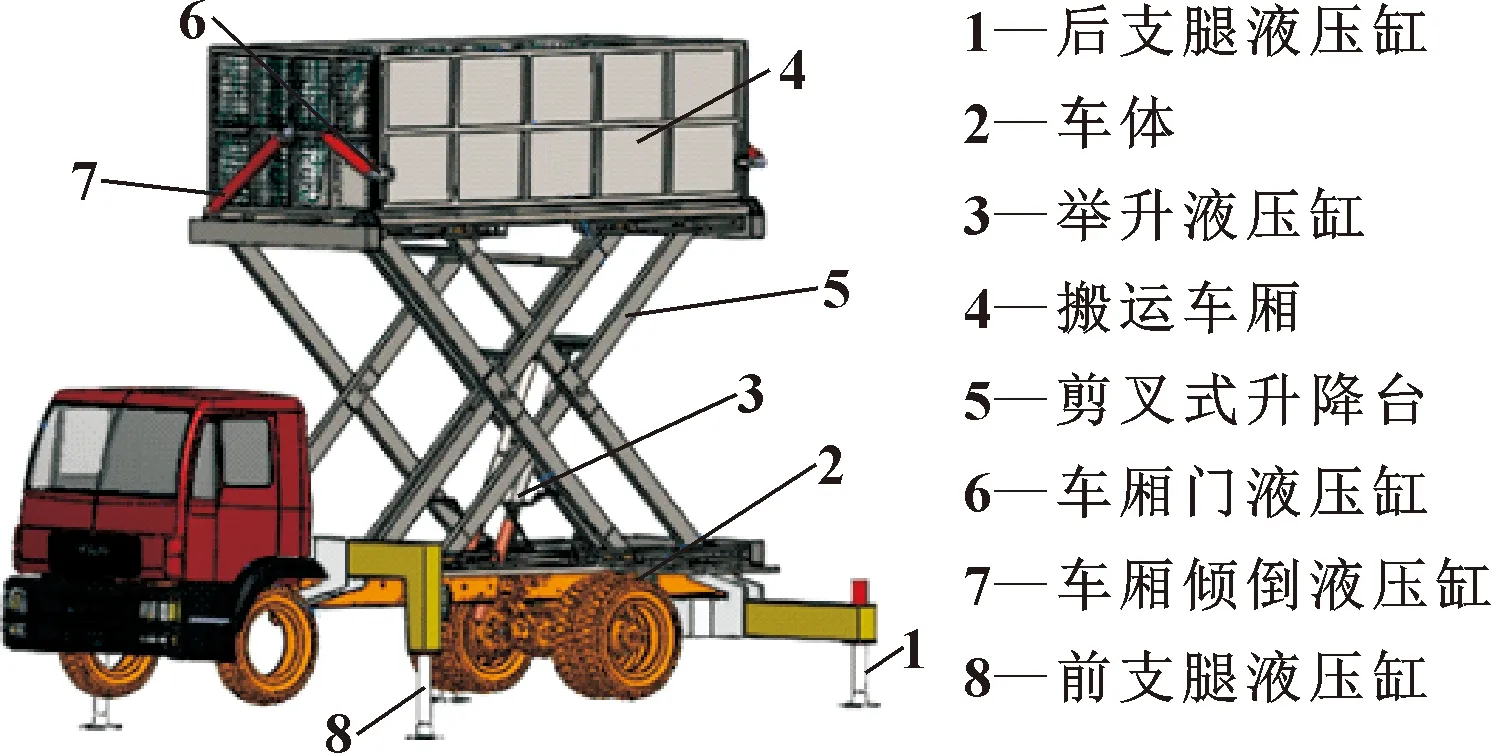

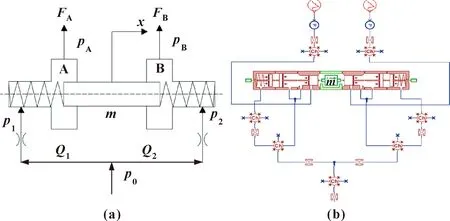

甘蔗收集搬運車作業機構主要由前后支腿液壓缸、車體、舉升液壓缸、剪叉式升降臺、車廂門液壓缸、車廂傾倒液壓缸等構成,如圖1所示。搬運車的主要技術參數如表1所示。

圖1 甘蔗收集搬運車總體結構

表1 甘蔗收集搬運車主要技術參數

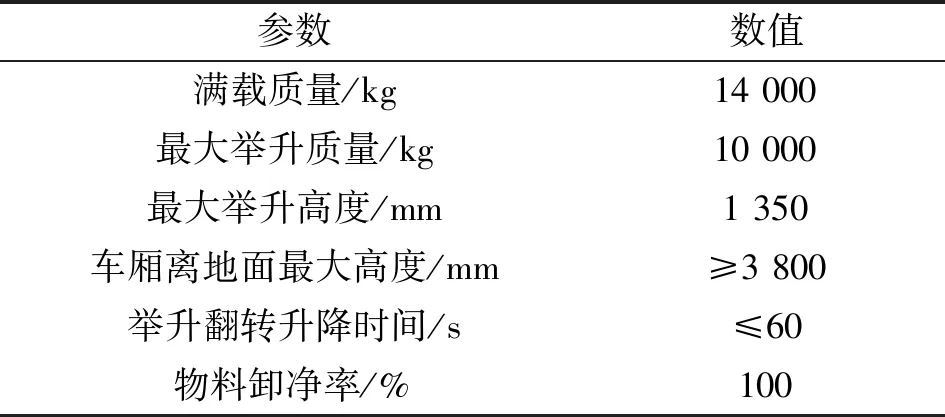

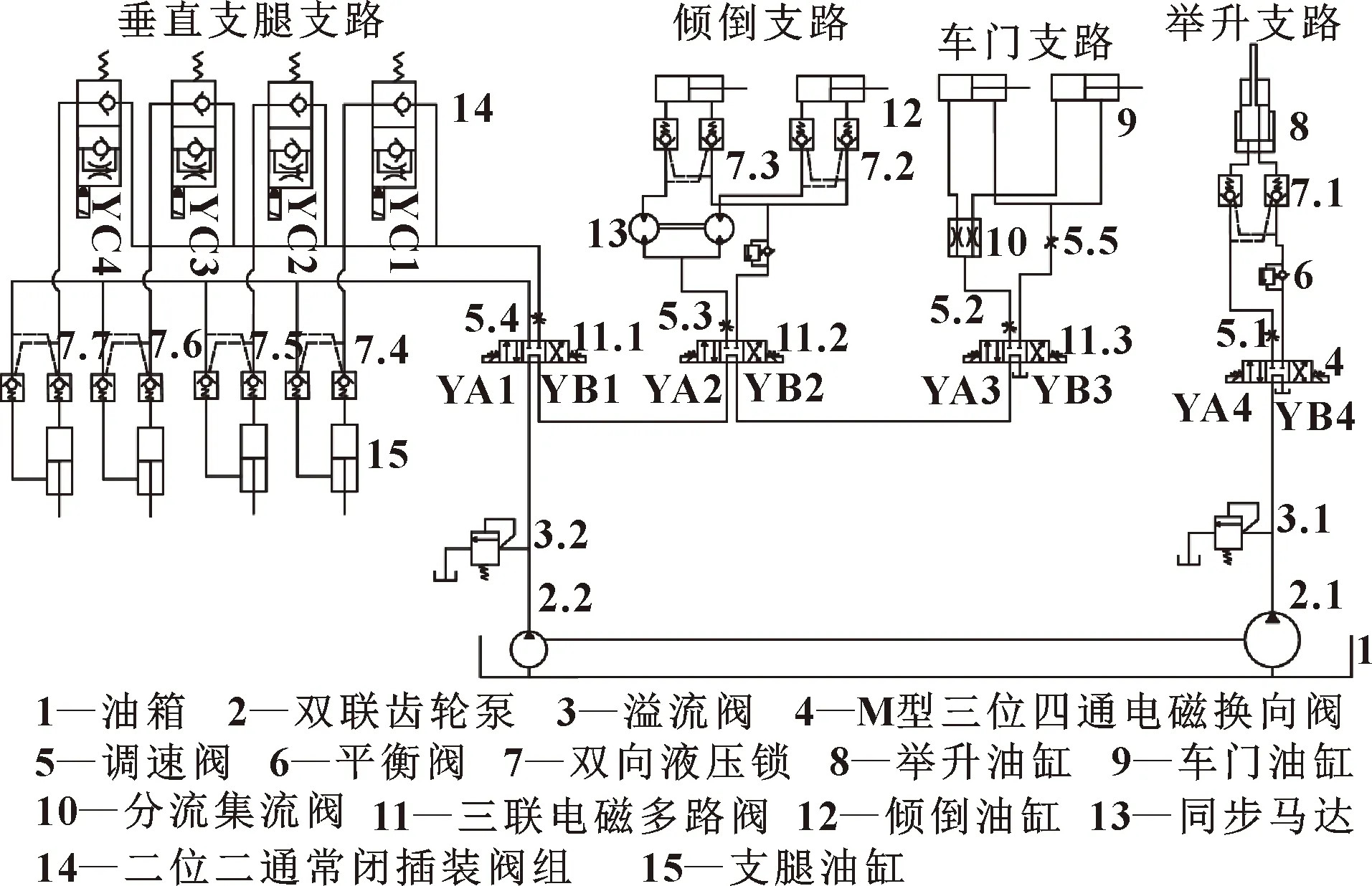

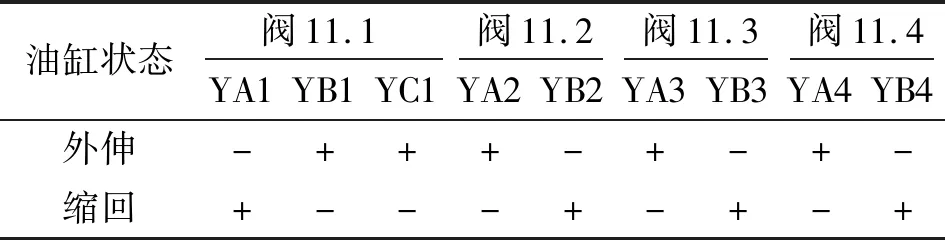

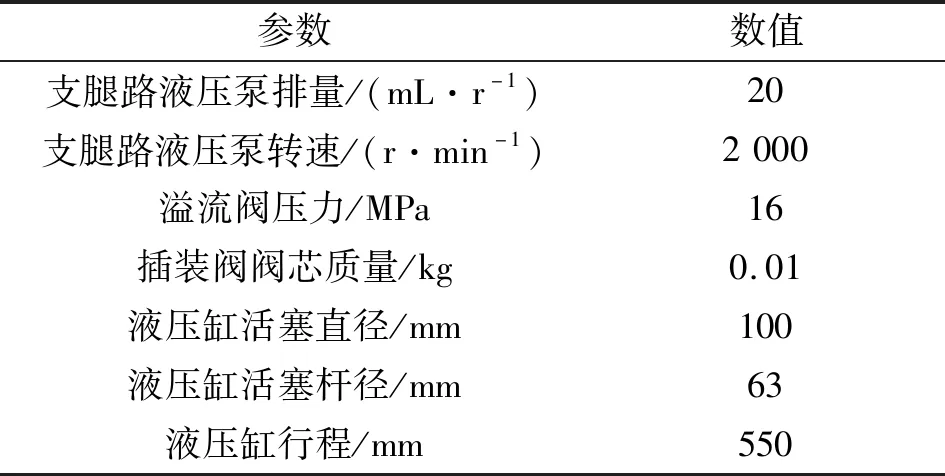

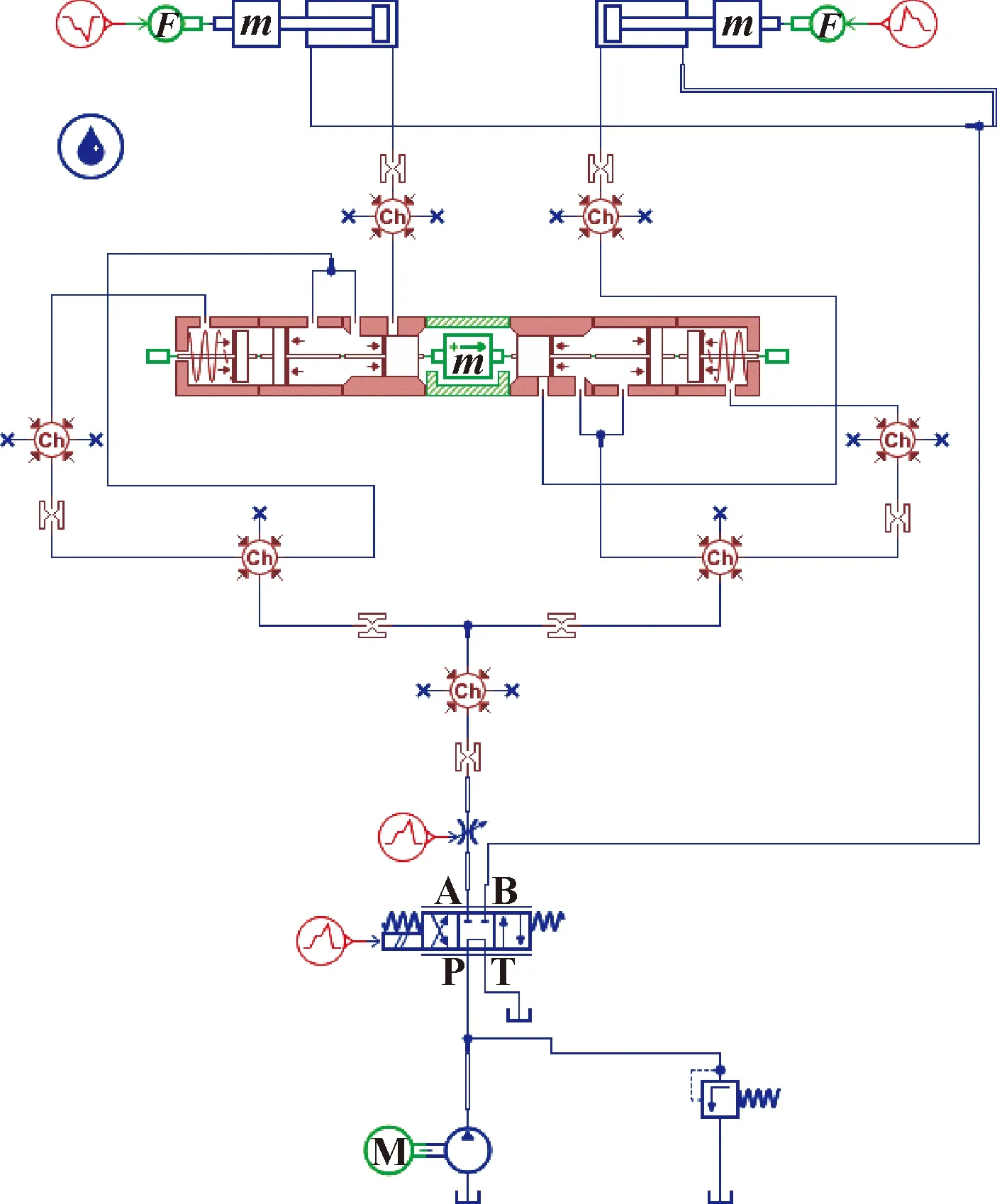

2 液壓系統組成和工作原理

搬運車液壓系統原理如圖2所示,該液壓系統為雙聯齒輪泵多執行器設計,主要由支腿調平液壓系統、車廂升降液壓系統、車廂卸料液壓系統、車門啟閉液壓系統組成。其主要工作過程為當車輛行駛到指定位置后,開啟電機通過取力器帶動雙聯齒輪泵工作且將多路閥第一聯YB1通電,此時小泵向支腿液壓系統部分供油,而大泵通過M型三位四通電磁換向閥溢流,通過調節支腿部分常閉二位二通電磁插裝閥組的進油量將支腿調平后,YB1斷電,小泵通過多路閥和溢流閥溢流,此時YA4通電,舉升缸進油;當將搬運車廂舉升到指定位置后YA2通電,小泵經過分流集流閥向傾倒支路供油,當傾倒角大于45°時,YA3通電,小泵向車門啟閉支路供油,打開車門開始卸料;為防止油缸在電磁閥通斷電過程中出現負載過大導致油缸縮回現象,在負載較大支路上安裝雙向液壓鎖,負載較小支路通過M型閥芯中位機能保證自鎖,卸料完成后通過電磁閥組另一側得電完成搬運車廂復位動作,運行過程中各油缸所處狀態如表2所示。

圖2 甘蔗收集搬運車液壓系統原理

表2 各支路液壓油缸動作狀態

3 基于AMESim的液壓系統仿真

3.1 主要元器件數學模型和仿真模型的建立

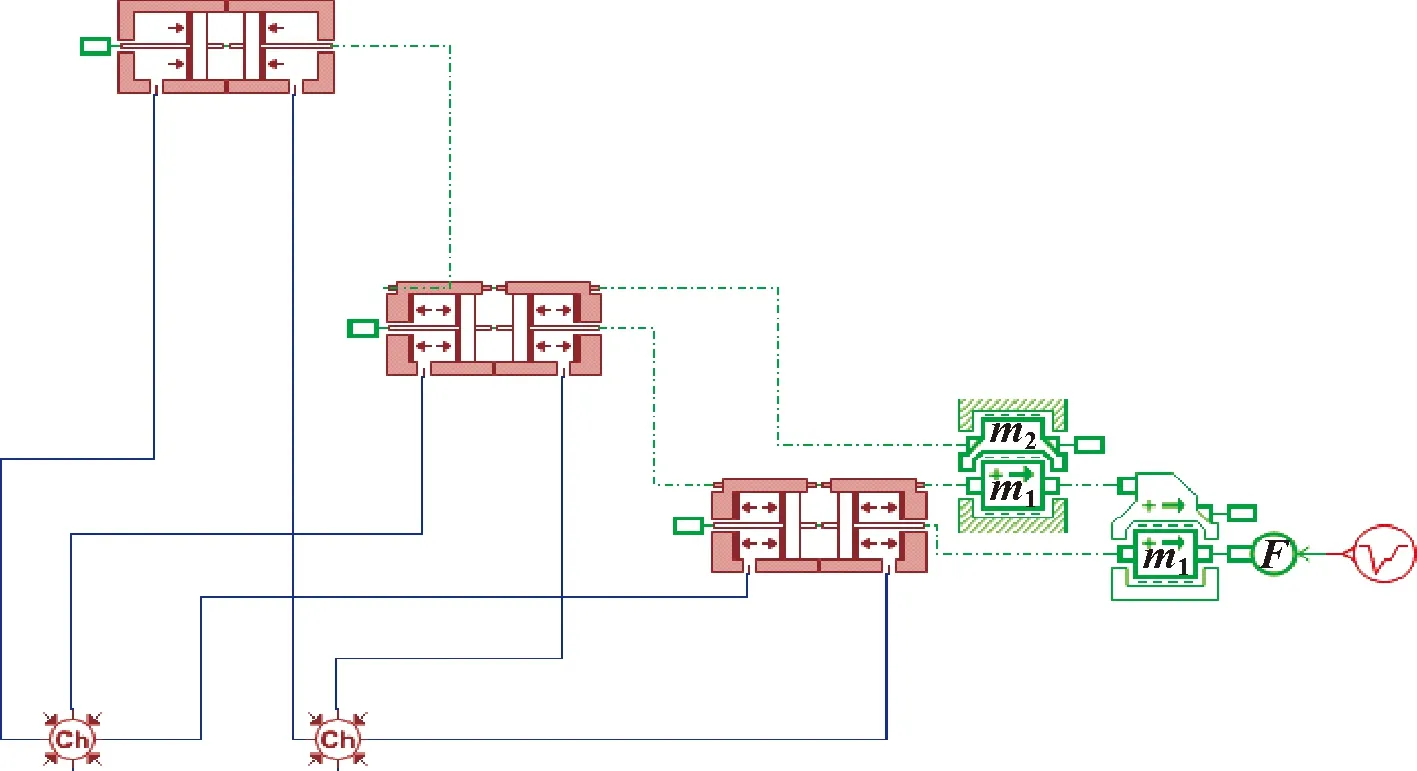

甘蔗收集搬運車液壓系統主要由車廂舉升液壓系統、支腿調平液壓系統、車廂翻轉液壓系統組成。鑒于這些系統某些組成元件較為復雜,如二位二通常閉電磁插裝閥、分流集流閥、三級舉升油缸,且AMESim軟件里沒有此類模型,本文作者首先通過軟件自帶的HCD元件設計庫進行復雜元件建模,之后再建立完善的液壓系統。

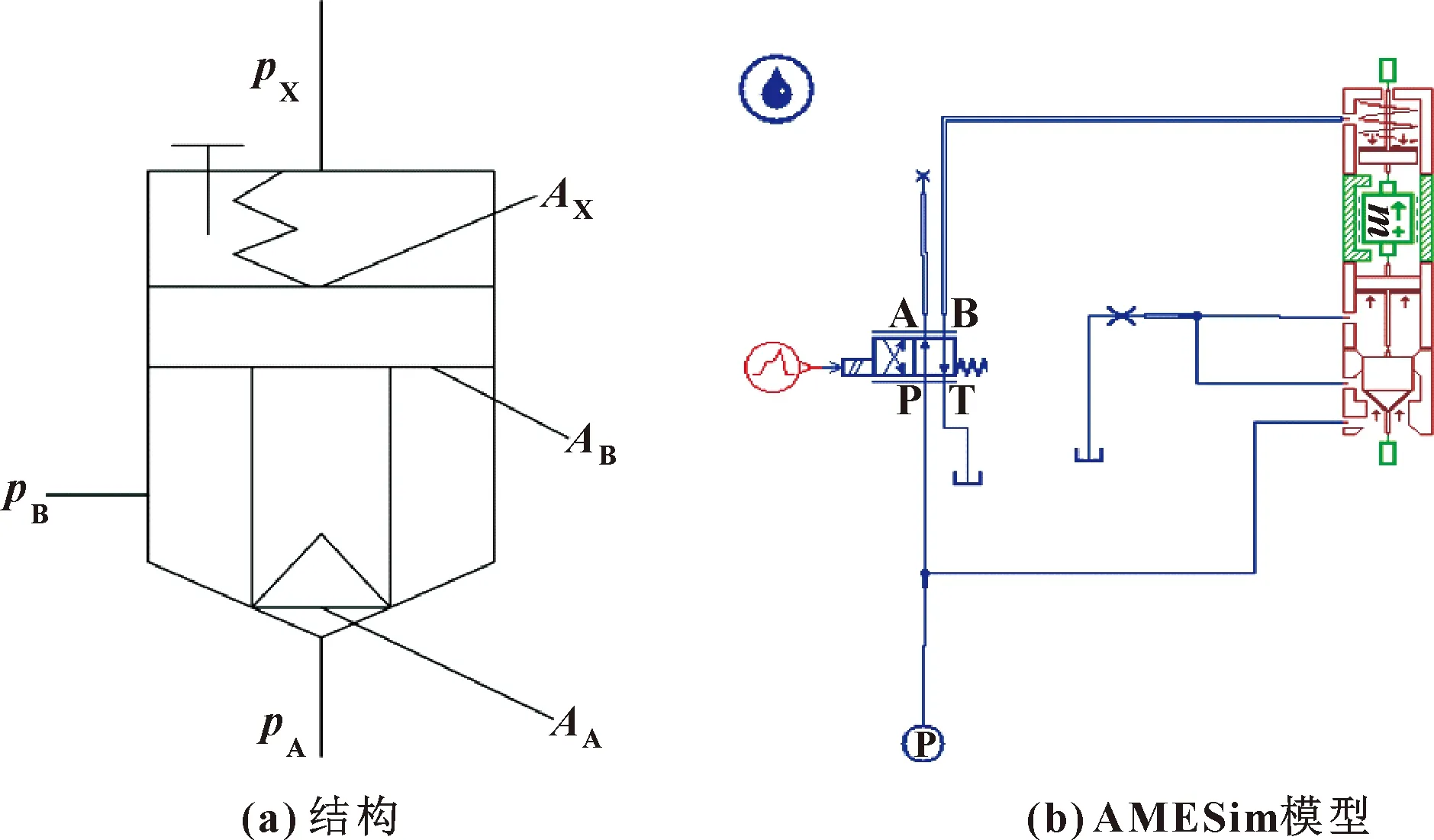

插裝閥閥芯主要受到源于進油口A、出油口B、控制油口X的壓力以及元件自身的彈簧力的作用,如忽略其受到的液動力、摩擦力和閥芯自身的質量,則建立的閥芯力平衡方程為

∑=+--

(1)

=(+)

(2)

式中:為進油口油液壓力;為出油口油液壓力;為控制油口油液壓力;為進油口閥芯面積;為出油口閥芯面積;為控制油口閥芯面積;為彈簧剛度;為彈簧預壓縮量;為閥芯位移。如∑≥0,則油口A與油口B連通,反之則關閉。

典型的錐閥式二通插裝閥的結構和AMESim模型如圖3所示。

圖3 插裝閥結構與AMESim模型

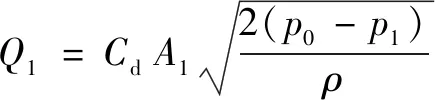

分流集流閥又稱同步閥,運用分流集流閥形成的同步液壓系統具有成本低、可靠性高、結構簡單等諸多優點。根據閥芯動力學方程和節流口流量方程建立的數學模型如下。

固定節流口流量方程:

(3)

(4)

分流集流閥閥芯力平衡方程:

(5)

式中:、為流經分流集流閥固定節流孔A、B的流量;、為節流口開口面積;、為分離集流閥兩腔壓力;為閥入口壓力;為閥芯位移;為閥芯質量。

分流原理:如圖4所示當油液經固定節流口流入閥的A、B兩側時,若兩側的外負載=,則此時兩腔壓力=,閥芯兩側受力相等,閥芯處于中位,兩側流量相等;若>,則有>,則>, 此時左腔節流口的前后壓差大于右腔節流口的前后壓差,導致閥芯右移,由于閥芯的移動導致左側的可變節流口開度減小,右側節流口開度變大,左側液阻隨之變大減小,右側液阻隨之減小增大,直至調整到=、=,重新達到平衡。

圖4 分流集流閥結構(a)與AMESim模型(b)

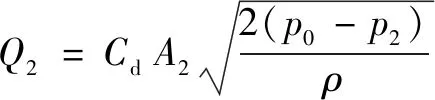

由于多級液壓缸結構緊湊,且較普通液壓缸有更大的行程,其應用廣泛,已有學者對其快速性、平穩性、沖擊抑制等性能進行了詳細的研究。文中這里只給出仿真模型,如圖5所示。

圖5 三級液壓缸AMESim模型

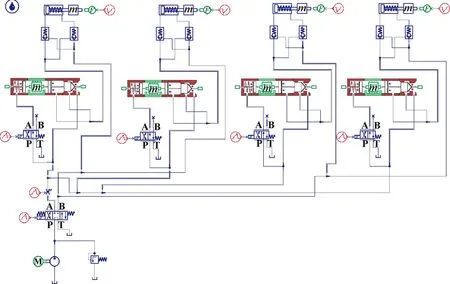

3.2 支腿、車廂舉升和傾倒支路模型和仿真參數

支腿調平液壓系統仿真模型如圖6所示,主要仿真參數如表3所示。車廂舉升和傾倒支路仿真模型分別如圖7、圖8所示,仿真參數如表4所示。

圖6 支腿調平液壓系統模型

表3 支腿調平液壓系統主要仿真參數

圖7 車廂舉升液壓系統模型

圖8 車廂傾倒液壓系統模型

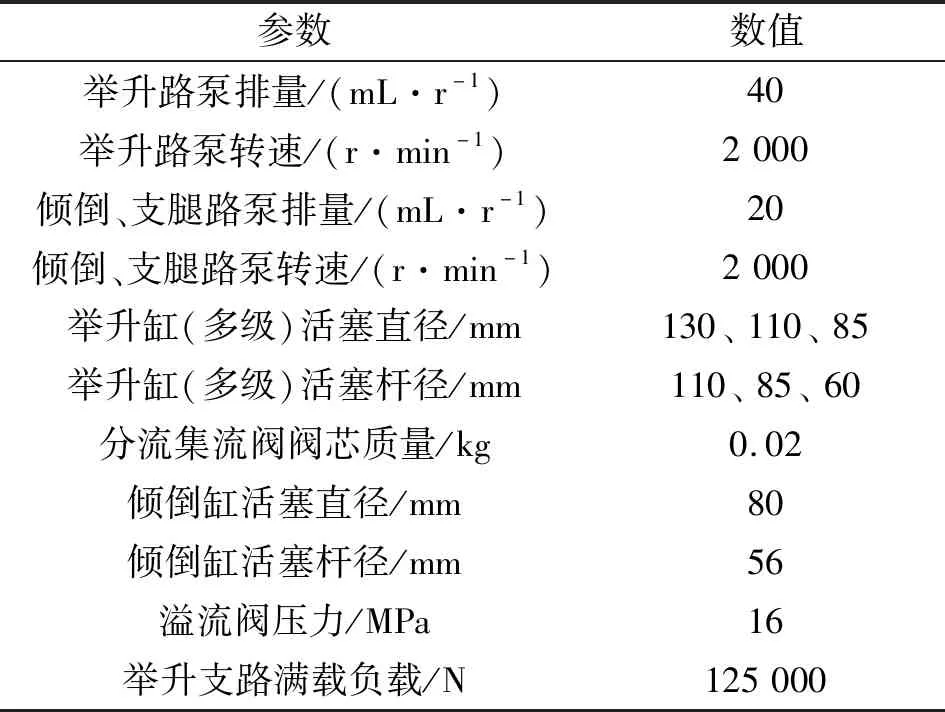

表4 舉升、傾倒液壓系統主要仿真參數

4 甘蔗收集搬運車各液壓系統仿真結果分析

4.1 搬運車車廂傾倒支路在不同偏載下的同步精度

根據樣機試驗所選用的分流集流閥的參數搭建好傾倒支路仿真模型后,為模擬現場情況,設置雙缸載荷偏差Δ分別為2、5.6、10 MPa 3種階躍信號(在該仿真參數下相當于兩缸實際受力偏差為10、30、50 kN)進行仿真,結果如圖9、圖10所示。

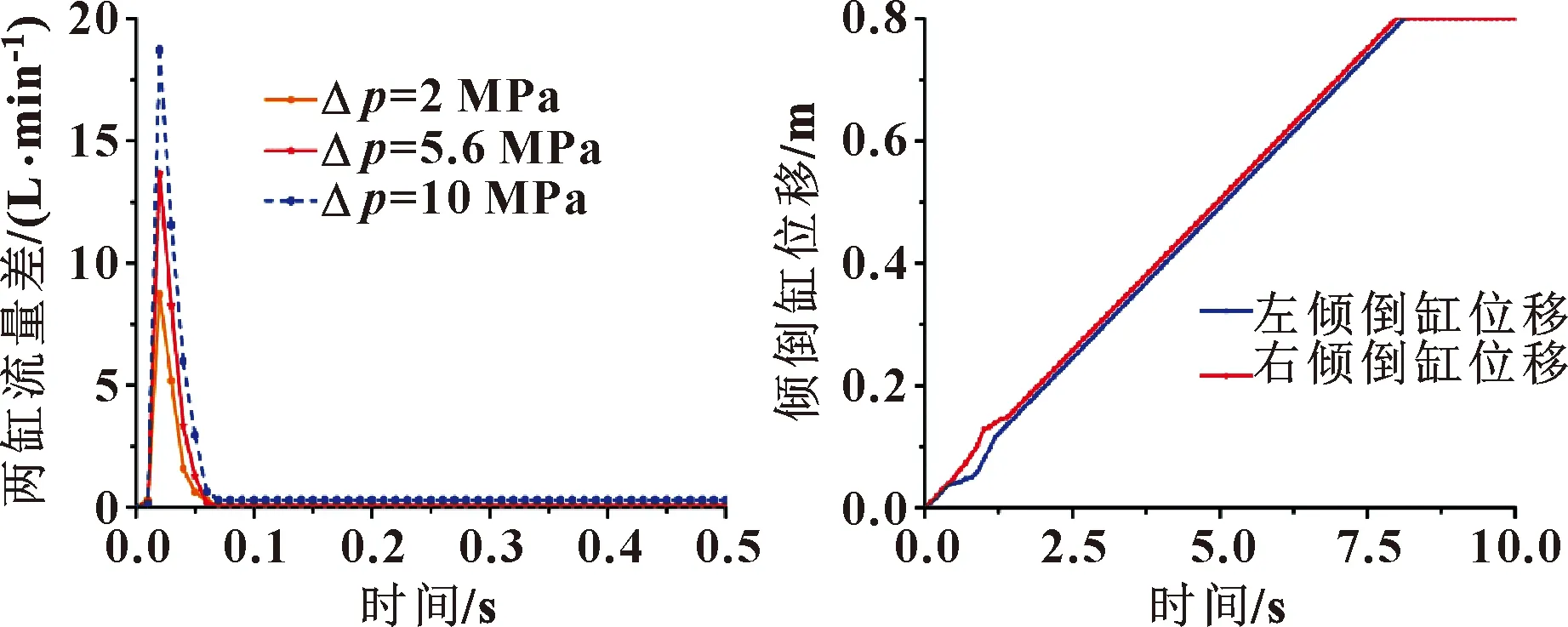

圖9 不同偏載下兩缸流量差 圖10 最大偏載下兩缸位移曲線

由圖9可看出:分流集流閥在保持兩側受不同負載的液壓缸同步運行時在其響應時間內有較大的瞬時脈沖,這是由于分流集流閥調節過程中閥芯的運動造成的,但響應結束后兩邊同步精度較高,由于閥響應時間非常短暫,對兩缸同步運行影響極小,可忽略不計,且從圖10可看出同步回路精度在最大偏載下都較高。

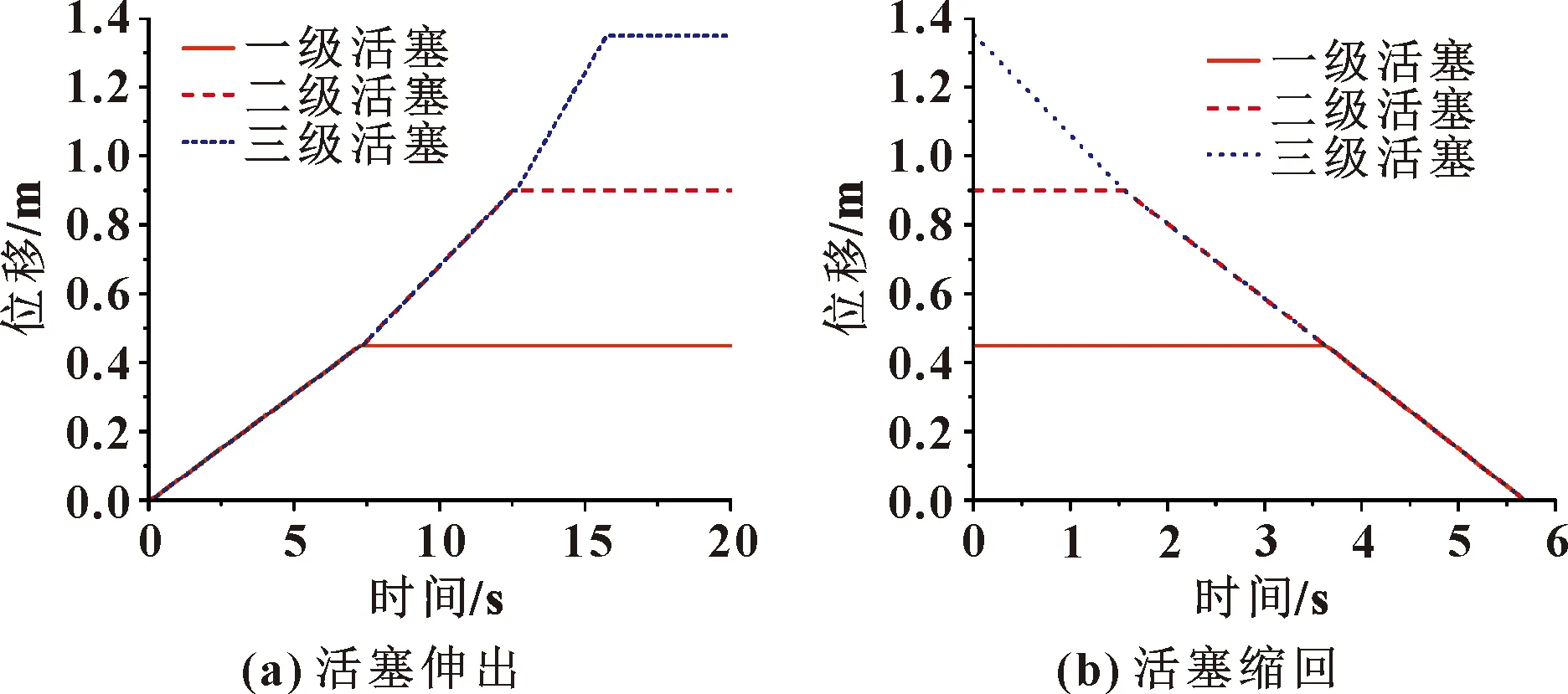

4.2 滿載情況下舉升液壓缸主要參數仿真曲線

由圖11可見:三級液壓缸伸出時,無桿腔進入壓力油,一級缸開始動作,一級缸停止運行后,二級缸開始動作,二級缸到達指定位置后,三級缸開始動作,縮回時有桿腔通入壓力油,各活塞依次縮回,由于缸徑逐級變小,伸出速度逐級變快,反之三級缸回縮時,速度依次變慢。但由于伸出時受車廂與甘蔗重力的阻力而縮回時車廂自身的重力方向與液壓缸運動方向相同,所以縮回時間大大低于伸出時間。

圖11 三級液壓缸活塞伸出和縮回位移曲線

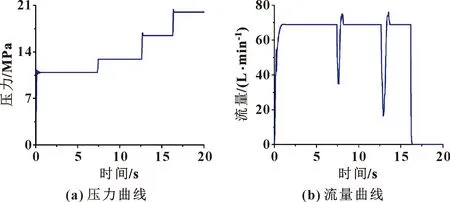

由圖12可看出:多級缸換級時出現較大的流量波動,這是由于換級時出現較大的容腔容積變化、壓力突變以及缸體之間的碰撞造成的;從壓力曲線可看出,舉升過程中由于負載不變,隨著三級缸依次伸出,其活塞面積變小,進口壓力也隨之變大,符合多級液壓缸的工作原理。

圖12 三級液壓缸壓力和流量仿真曲線

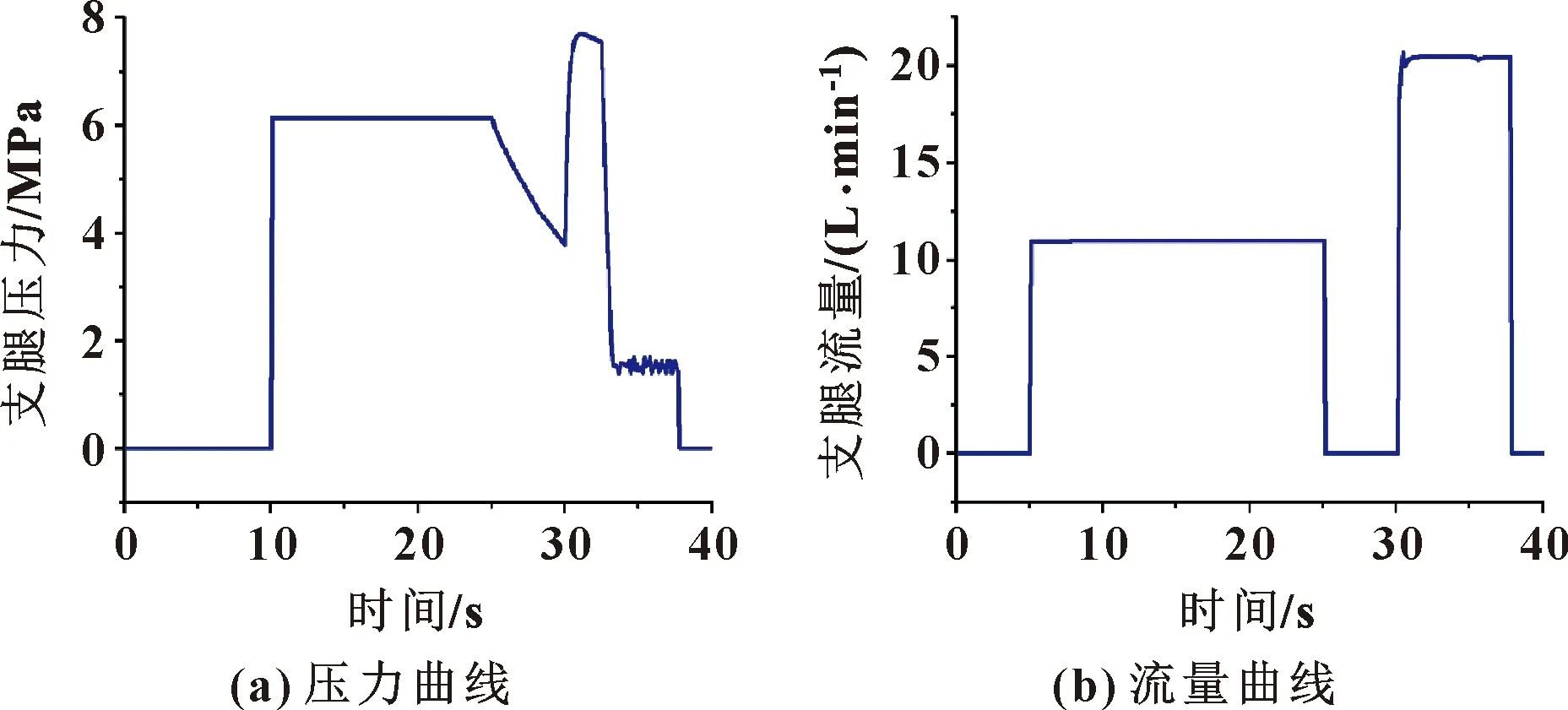

4.3 滿載情況下支腿液壓缸壓力流量仿真曲線

滿載情況下支腿液壓缸的壓力、流量仿真曲線如圖13所示。

圖13 支腿液壓缸壓力和流量仿真曲線

由圖13可看出:在0~5 s,由于二通常閉電磁閥處于常閉狀態,支腿缸壓力流量為0;在5~25 s,電磁閥通電導通,支腿缸通入壓力油,流量為10.5 L/min;在5~10 s,由于仿真為理想狀態,支腿懸空伸出不受外負載,所以壓力為0;在10~25 s,支腿液壓缸接觸地面,開始承受整個車身和甘蔗的重力,壓力持續升高為6 MPa;在25~30 s,壓力持續下降,這是由于傾倒甘蔗造成的,由于支腿缸已到達行程位置,流量為0;在30~32 s,壓力突變的原因是支腿換向縮回時插裝閥節流口處產生了背壓,之后恢復到正常狀態,支腿只受車身的重力,壓力變為1.8 MPa,且此時受力和油液流量流向一致,支腿快速縮回,此時流量為21.2 L/min。

5 樣機驗證試驗與結果分析

此次試驗在課題組研發的樣機上進行,試驗過程如圖14所示,主要測試滿載工況下三級液壓缸和液壓支腿的壓力、流量特性。測試儀器采用STONEBOOK雷諾多功能測試儀。

圖14 甘蔗收集搬運車樣車滿載試驗

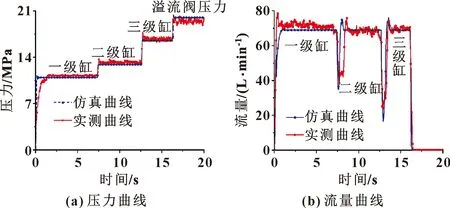

由圖15可看出:舉升總過程持續16.4 s,流量均值為71.2 L/min,壓力逐級依次為10.9、13.7、17.3 MPa,三級缸實測壓力流量曲線與仿真結果吻合度較高,各級缸依次伸出的壓力流量數值與仿真得到的數據只有較小差距,且壓力流量變化趨勢與仿真結果吻合,表明仿真模型建立正確、液壓系統各元器件選用合理。

圖15 三級液壓缸流量和壓力試驗和仿真曲線對比

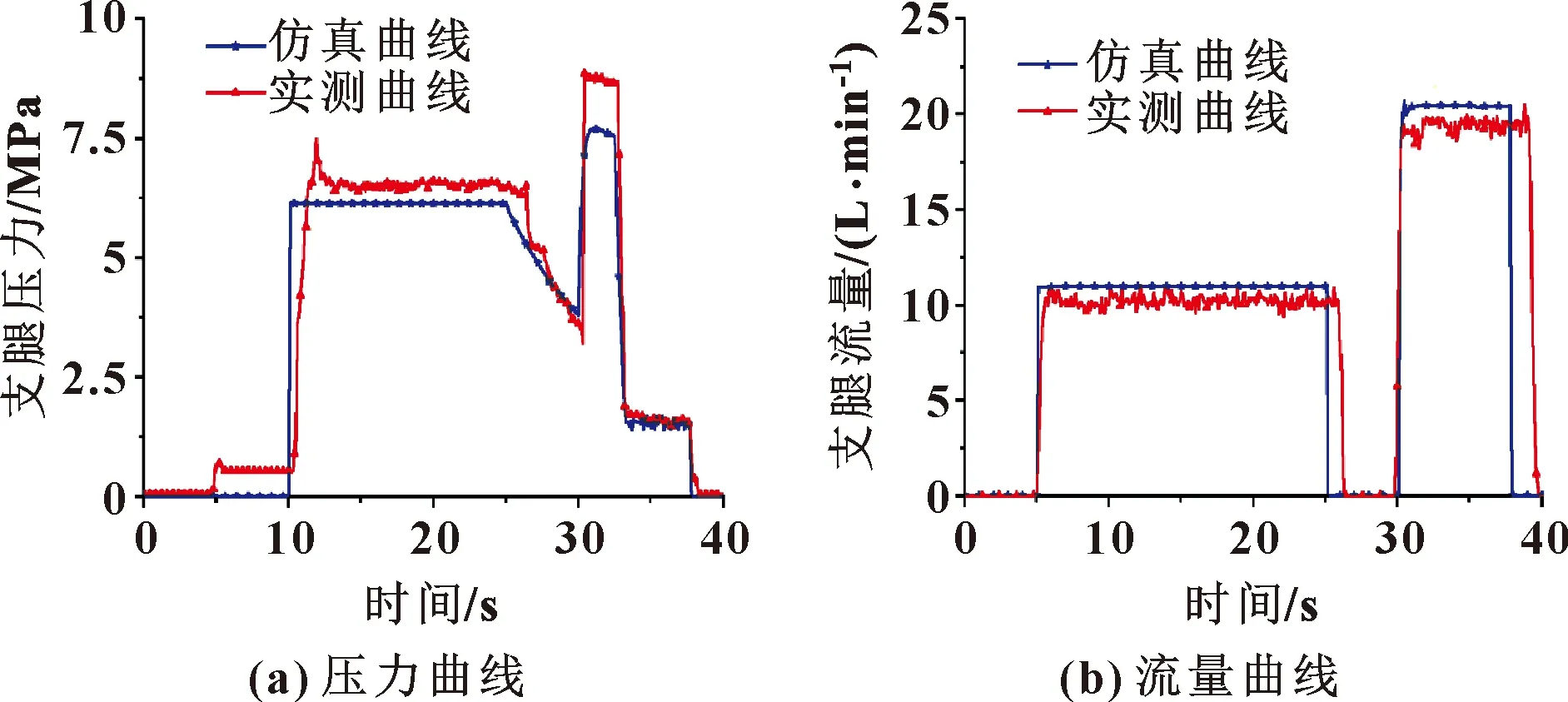

由圖16可看出:支腿液壓缸實測壓力流量數據與仿真結果變化趨勢和數值基本一致,但在5~10 s,壓力實測結果比仿真結果高0.5 MPa,這是由于仿真為理想狀態,支腿懸空伸出不受外負載,所以壓力為0,而實際情況下,支腿油缸內部的摩擦力產生了0.5 MPa的壓力;在30~32 s,換向時產生的背壓高于仿真值,這是由于插裝閥里面的節流閥實際開度人為調小所致。

圖16 支腿液壓缸壓力和流量試驗和仿真曲線對比

6 結論

將液壓技術運用到甘蔗收集搬運車上,可以提高搬運車工作效率和自動化程度,降低操作人員的勞動強度。本文作者通過分析甘蔗轉運車的工作原理,設計了轉運平臺的液壓系統,運用AMESim軟件進行仿真分析且與實測試驗進行對比,得出如下結論:

(1)舉升支路運行平穩,舉升總過程持續16.4 s,流量均值為71.2 L/min,壓力逐級依次為10.9、13.7、17.3 MPa,與仿真結果十分吻合,換級時流量過渡平穩,無明顯卡頓和顫振現象,且各級伸出時長等各項指標與仿真結果吻合度較高;

(2)傾倒支路在不同偏載下運行流暢,雙缸同步性能好,不存在由于雙缸不同步而導致的液壓缸卡死和車身振動情況,表明支路中分流集流閥以及各元器件選用合理;

(3)在利用二位二通電磁插裝閥控制的情況下,支腿支路四缸伸出平穩,各支腿流量、壓力曲線與仿真曲線吻合度較高,表明設計合理、元器件選用正確。