Auto Store倉儲系統的運作與效率優化研究

李海芬,周麗

Auto Store倉儲系統的運作與效率優化研究

李海芬,周麗

(北京物資學院,北京 101149)

為緩解零售電商商品倉庫占地面積廣,揀選效率受限等問題。文中就存儲策略、指派策略以及路徑策略方面對Auto Store倉儲系統進行詳盡的介紹,在此基礎上流程化的分析Auto Store系統完成單次訂單揀貨作業的業務流程,并運用Anylogic軟件對所提出的模型進行仿真和驗證。假定訂單到達服從Erlang分布,在揀選車和工作站數量和揀選貨物數量相同的情況下,對比了Auto Store倉儲系統混存布局和傳統布局的揀選效率,驗證了混存布局的可行性。同時對比基于2種任務指派策略,得出了以基于揀選時間最小化的指派策略下系統運作效率更優這一結論,對理論分析與仿真研究之間的結果進行分析比較,驗證了模型的有效性。

Auto Store倉儲系統;貨位布局策略;指派策略;Anylogic

AutoStore密集倉儲揀選系統于2011年問世,在高密度存儲、訂單準確率、貨物周轉速度方面具有顯著優勢[1-2]。該系統的貨架上放著相同尺寸的料箱,由下向上堆疊形成堆棧,堆棧彼此相鄰(見圖1),根據倉庫實際面積與存儲需求,向軸和軸方向擴展,并可針對不規則場地進行布局。揀選車沿貨架頂部軌道運動,通過揀選車來存取料箱。Auto Store系統無內部通道,形成了巨大的、高密度的存儲區,可顯著提升揀選效率,提高倉儲空間利用率,尤其適用于電商倉儲。

圖1 Auto Store輕載存儲揀選系統直觀作業圖

許多學者在密集倉儲系統上進行了一系列研究。在系統結構方面,簡素平等[3]針對Auto Store系統操作效率不高的問題,通過將貨架從中間分開,調整高頻與低頻周轉率貨物的放置位置,在保證倉庫面積利用率的基礎上,最大限度的提高系統的存儲效率。

在系統任務指派方面,王曉軍等[4]和王博[5]針對Auto Store系統中頂部AGV沖突提出一種兩階段優化調度方法,并通過動態拓撲圖權重的雙層改進A*算法,有效減少了算法路徑節點的搜索量。鄒碧攀[6]構建了半開放排隊網絡(SOQNs)來評估Auto Store系統性能,并設計了臨域搜索算法尋找近似最優指派策略。其他文章分別通過考慮分批分區揀選策略[7]、優化服務客戶訂單順序[8]、訂單分批處理[9]以及最小阻塞區域[10],評估對系統揀選效率的影響。

在系統貨位優化方面,王金龍等[11]構建了系統的效率函數和成本函數來探究系統料箱填充率與揀選效率之間的關系。李沁等[12]基于Auto Store倉儲系統就機器人分配策略、存儲策略和翻箱策略方面提出了六種運行模式,通過引進排隊網絡,分別構建了系統績效指標評估模型,最后使用實驗仿真驗證該模型。其他文章分別通過考慮全自動機器人框架SCALA[13]、存儲分配和路徑[14]、上層存儲和下層揀選[15]、存儲和批處理和分區以及路徑[16],評估對系統訂單揀選性能的影響。

Auto Store倉儲系統應用已有10余年,但對于該系統的理論研究數量總體偏少,以往研究在無太多參考資料的局限中,已摸索出Auto Store系統結構、任務指派以及貨位優化對于系統效能的影響。文中在前人研究的基礎上,在一定的外部訂單輸入狀態下,明確系統參數,即揀選車數量、存儲比率,設計貨位布局,確定存儲、翻箱策略,通過考慮系統傳統貨位布局和混存貨位布局、基于距離最短和時間最短的指派策略來評估系統的揀選效率,并使用Anylogic軟件對Auto Store倉儲系統進行仿真,實現系統的可視化。

1 Auto Store倉儲系統簡介

1.1 Auto Store系統貨位布局

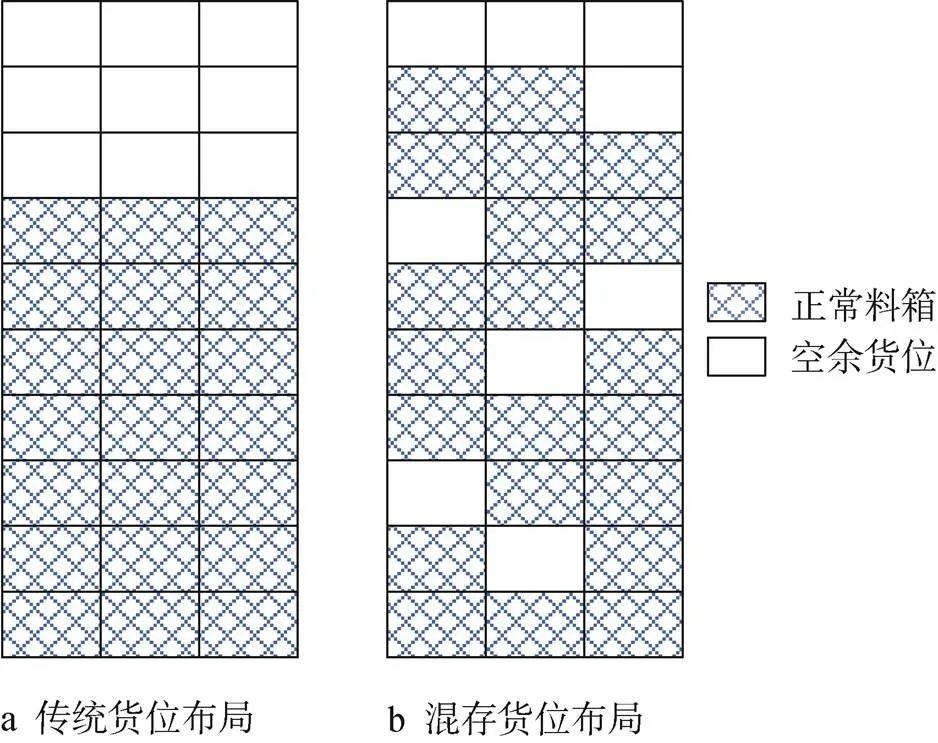

設計0—1混存型貨位布局,改進了傳統堆疊布局,將貨格中有貨計為1,無貨計為0,0懸在1中(沒有貨的格子與有貨的格子混合存儲)。其中,除去首層貨格放置阻礙料箱外,其余貨格隨機分布料箱(見圖2)。在此布局基礎上,把目標料箱最快揀出,使得系統效率最優。

圖2 傳統布局與混存布局堆棧示意圖

1.2 定義Auto Store系統完成一次訂單揀貨作業的流程

Zou等[17]發現就Auto Store系統成本而言,共享存儲策略優于專用存儲策略。Auto Store倉儲系統中,將豎直方向上的一列貨箱定位為一個堆棧,專用存儲策略指的是每個堆棧中存放相同的貨物。共享存儲策略指的是料箱在系統中沒有固定的存儲位置,隨著揀選作業的進行,料箱會在系統中周轉,位置不斷變化。專用存儲策略適用于存放出庫頻率不高且存儲量大的貨物,而共享存儲適用于大型電商企業,適合存放類別多、出庫頻率高的貨物。鑒于此,接下來的研究都將建立在共享存儲策略的基礎上。

文中Auto Store倉儲系統采用的是共享存儲策略,接下來就涉及到了料箱重組的問題。料箱重組策略一般分為即時重組策略和延遲重組策略[18]。根據Auto Store倉儲系統的特性,當對料箱進行作業時,涉及翻箱作業環節,揀選機器人需要將目標料箱上方的阻礙料箱挪開,將阻礙料箱存放另外的堆棧中,直到可以直接抽取目標料箱。即時重組策略是指當抽取到目標料箱后,先把該料箱就近存放在另外堆棧的空余位置中,然后再通過揀選機器人將阻礙料箱放回;延遲重組是指揀選機器人抽取目標料箱后,將其送到工作站完成揀選作業,作業結束后,將該目標料箱存儲在原來位置,之后再將阻礙料箱放回。考慮到文中設計的貨位混存布局,系統首層只用來放置阻礙料箱,當訂單到達率較高且多輛揀選車同時工作時,延時重組可能造成阻礙料箱的擁堵,導致系統揀選效率降低,因此本文選用即時重組策略。

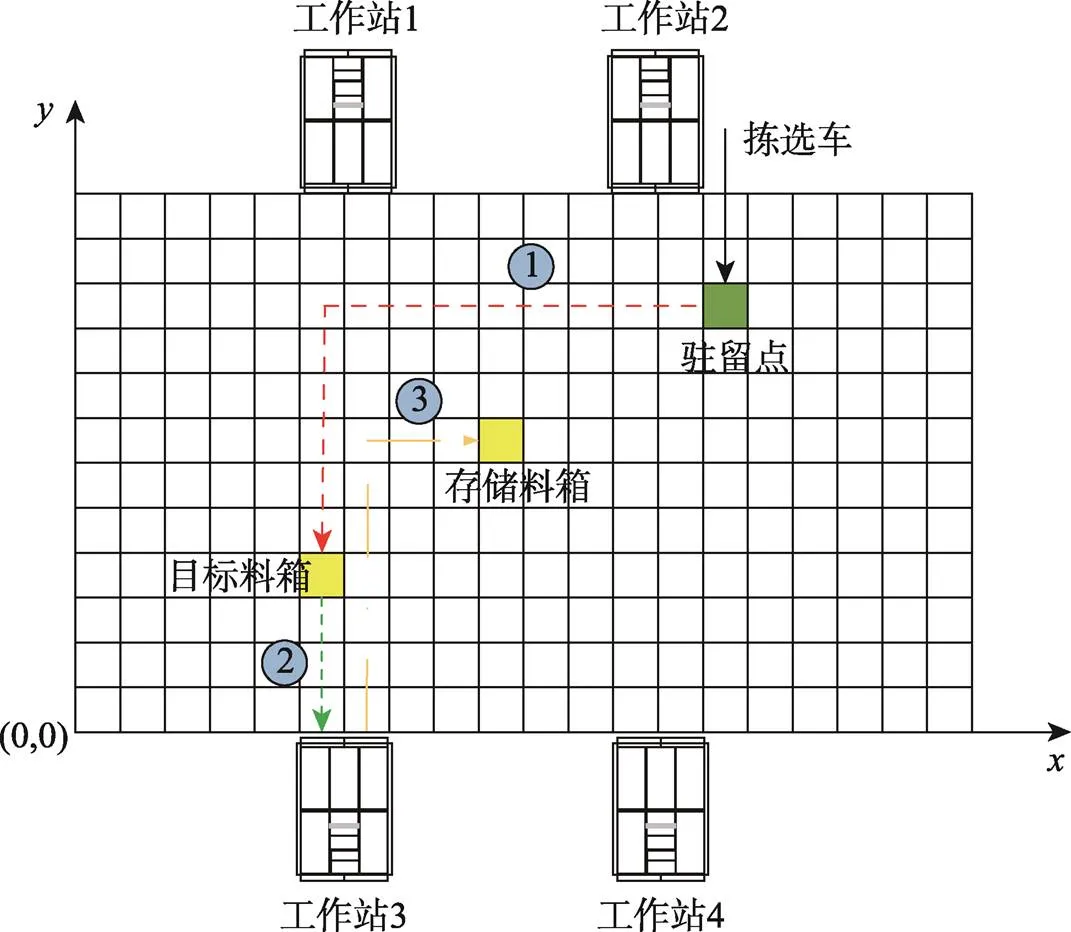

如圖3所示,為雙命令循環下的Auto Store系統完成一次訂單揀貨作業的流程,具體步驟分解如下。

圖3 Auto store系統頂層網格作業流程

1)揀選訂單指派。Auto Store系統將揀貨任務隨機分配給揀選機器人。

2)目標貨箱揀出。揀選機器人從駐留點移動至目標堆棧的上方,如果目標料箱位于堆棧首層,揀選機器人可直接將貨箱揀出;如果目標料箱位于堆棧底層,即目標上方存在阻礙料箱,揀選機器人則需將阻礙料箱提拉出堆棧并將其放置于周圍堆棧頂層的空余貨位中,然后揀出目標貨箱。

3)阻礙料箱放回。經研究貨箱重組過程遵循即時重組策略,揀選機器人揀出目標料箱后,立即將阻礙料箱放回。

4)目標商品揀出。揀選機器人將揀出的目標貨箱送至揀貨工作臺并釋放目標貨箱,升降機將目標貨箱下放至揀貨工作臺上,揀貨員按照訂單需求確認商品并揀出對應數量的商品。

5)目標貨箱送回。揀貨員揀出商品并在系統上確認后,目標貨箱經升降機提拉回到揀選臺頂部,位于上方的揀選機器人將目標貨箱拿起,然后將其送回指定的堆棧頂部,揀選機器人駐留在該堆棧頂部。

2 Auto Store倉儲布局揀選時間模型構建

2.1 問題描述與參數設定

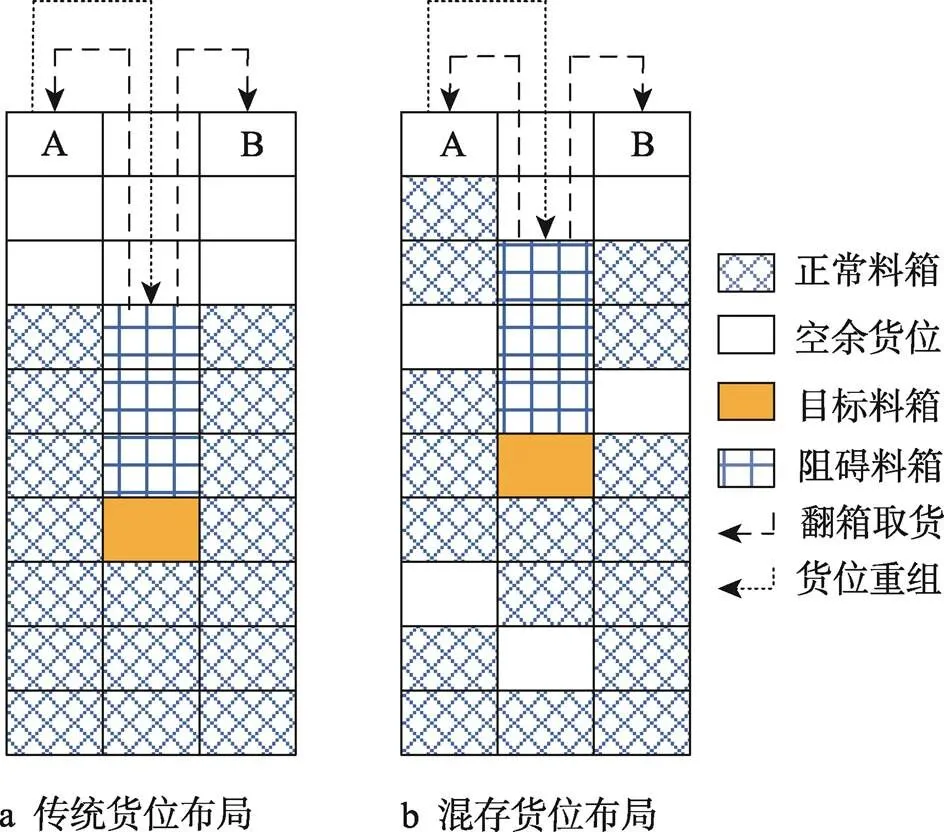

Auto Store系統中一次完整的取貨過程包括:翻箱取貨、貨位重組以及運送料箱至工作站。其中不論是傳統型布局,還是混存型布局,將料箱從堆棧頂部送至工作站的路徑都是相同的,因此該部分只需比較2種布局下,翻箱取貨和貨位重組的時間(忽略貨格與料箱之間的縫隙,一個貨格的空間即為一個料箱的空間)。

如圖4所示,傳統型布局下,料箱自下而上堆放,頂部若干層為空余貨位,重組時阻礙料箱按原存放順序依次堆放;混存型布局下,最頂層為空余貨位,用來放置阻礙料箱,其余貨格隨機分配料箱,重組時阻礙料箱按原存放位置依次減一存儲(避免新的補充料箱堆放時占用最頂層空余貨位)。在2種布局中均取中間料箱作為目標料箱,翻箱時目標料箱、阻礙料箱假定都存放至臨近堆棧頂部空余貨位(阻礙料箱都暫放在首層A貨格中,目標料箱暫放在B貨格中)。

圖4 傳統布局與混存布局揀選過程示意圖

分別計算2種布局情況下,揀選車揀選目標料箱所用時間,用料箱的移動時間來表示小車完成一次揀選任務所需時長,證明0—1混存布局的可行性。模型相關參數設定:貨格的長;貨格的寬,且;貨格的高度;第一個阻礙料箱到首層的距離;1車水平移動速度;2揀選車垂直抓取速度;系統存儲率;為一個堆棧的貨格數量;為揀選機器人揀選總時間;為揀選機器人翻箱取貨時間;為揀選機器人貨位重組時間;為傳統布局下揀選機器人揀選總時間;為傳統布局下揀選機器人翻箱取貨時間;為傳統布局下揀選機器人貨位重組時間;為混存布局下揀選機器人揀選總時間;為混存布局下揀選機器人翻箱取貨時間;為混存布局下揀選機器人貨位重組時間。

2.2 揀選時間計算

2種布局下,均取中間料箱作為目標料箱,揀選過程分為翻箱取貨和貨位重組2個部分,因此有:

(1)

2.2.1 傳統布局下揀選時間計算

翻箱取貨時間分為:將阻礙料箱分別移動至貨格A,將目標料箱移動至貨格B。料箱垂直移動一個貨格用時,水平移動一個貨格用時,料箱自下而上堆疊放置,則阻礙料箱個數為,第1個阻礙料箱到首層距離為。

將第1個阻礙料箱放到A處所用時間:

(2)

(3)

(4)

(5)

將以上過程相加,可得翻箱取貨時間:

(6)

傳統型布局下,貨位重組時,按原有順序堆疊填充,則重組過程可看作重復式(5)、(4)、(3),由此可得貨位重組時間:

(7)

由式(1)可得揀選總時間:

(8)

(9)

2.2.2 混存型布局下揀選時間計算

因混存型布局下,料箱在堆棧中隨機分布,具有不確定性,現取揀選時間最長,即阻礙料箱距離首層最遠的一種情況做分析。則阻礙料箱個數為,第一個阻礙料箱到首層距離為。

將第1個阻礙料箱放到A處所用時間:

(10)

將第個阻礙料箱放到A處所用時間:

(11)

將第個阻礙料箱放到A處所用時間:

(12)

將目標料箱(第+1個)放到B處所用時間:

(13)

(14)

混存型布局下,重組時阻礙料箱按原存放位置依次減一存儲,則重組過程可看作重復式(13)、(12)、(11),由此可得貨位重組時間:

(15)

由式(1)可得揀選總時間:

(16)

(17)

比較傳統型布局與混存型布局揀選效率,由式(9)—(17)可得式(18):

(18)

2.3 礙料箱放置規則

2.3.1 分布式規則

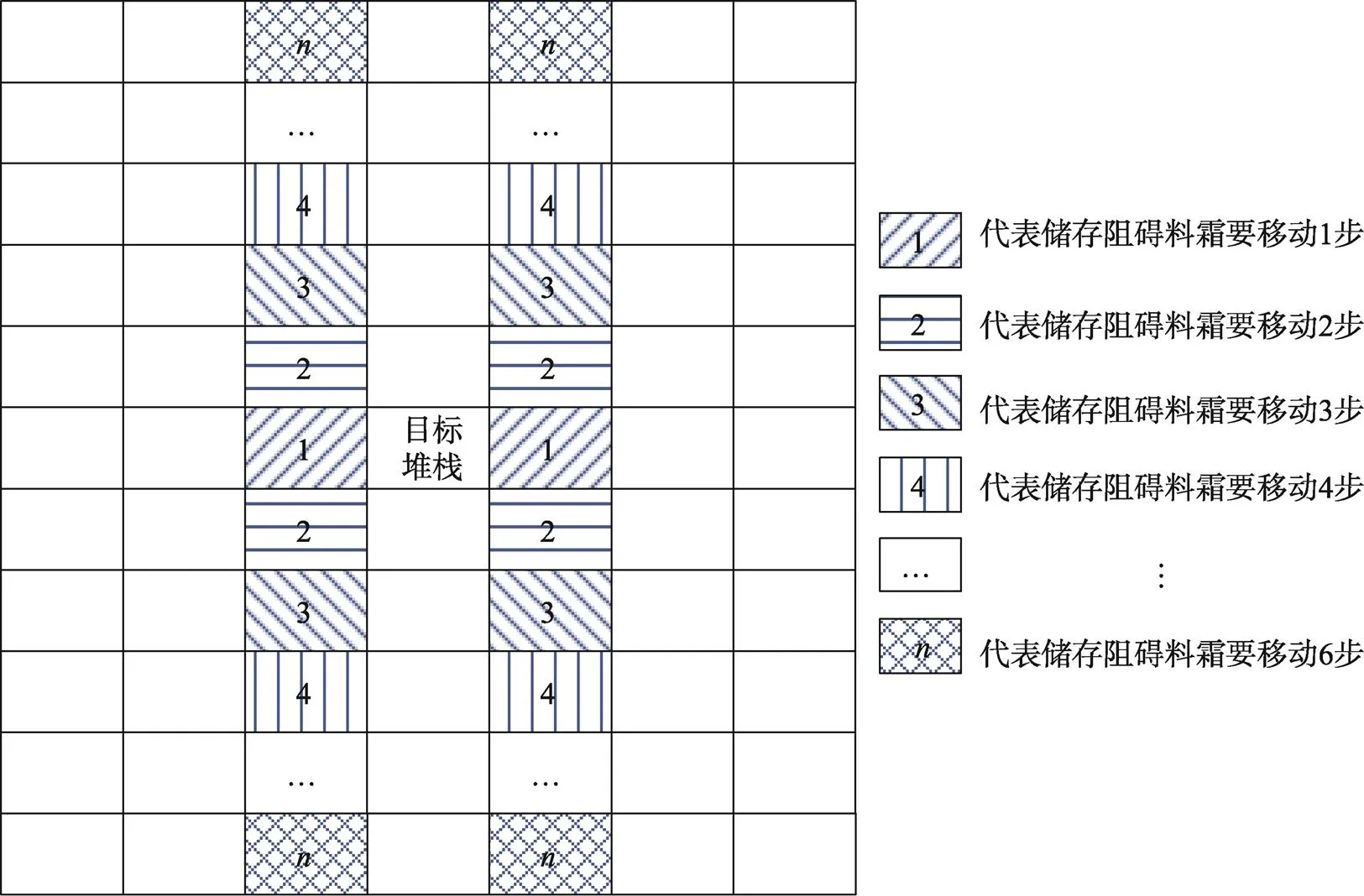

揀選機器人行駛到目標堆棧上方后,為將目標料箱取出,需要把阻礙料箱提拉出來進行臨時安放。分布式阻礙料箱放置規則,即阻礙料箱提拉出來后優先安放在距離目標堆棧一步的4個臨近堆棧,在一步遠的緩存堆棧中可用貨位被放置滿之后,再放置到2步遠距離的臨近堆棧,以此類推,直至放置完所有的阻礙料箱。阻礙料箱的具體放置位置見圖5。

依據此,我們可以得出機器人移動1步便可安置阻礙料箱情況出現的概率為,移動步便可安置阻礙料箱情況出現的概率。

當計算阻礙料箱放置規則時,我們無法忽略貨箱長寬的區別,即無法假定貨箱為正方形,所以此節中的貨箱取長為,寬為,且對下文中的貨箱規格設置無影響。機器人移動1步所行駛的平均距離為,移動步的所行駛的平均距離為。

則任意一個阻礙料箱選取緩存位置的平均距離為:

(19)

2.3.2 平行式規則

平行式阻礙料箱放置規則,即阻礙料箱提拉出來后優先安放在平行于目標堆棧且距離目標堆棧水平方向一步遠的2個臨近堆棧中,在一步遠的臨近堆棧中可用貨位被放置滿之后,再放置到平行于目標堆棧兩步遠距離的臨近堆棧中,以此類推,直至放置完所有的阻礙料箱。阻礙料箱的具體放置位置見圖6。

依據此,我們可以得出機器人移動1步便可安置阻礙料箱情況出現的概率為,移動步便可安置阻礙料箱情況出現的概率。

則任意一個阻礙料箱選取緩存位置的平均距離為:

(20)

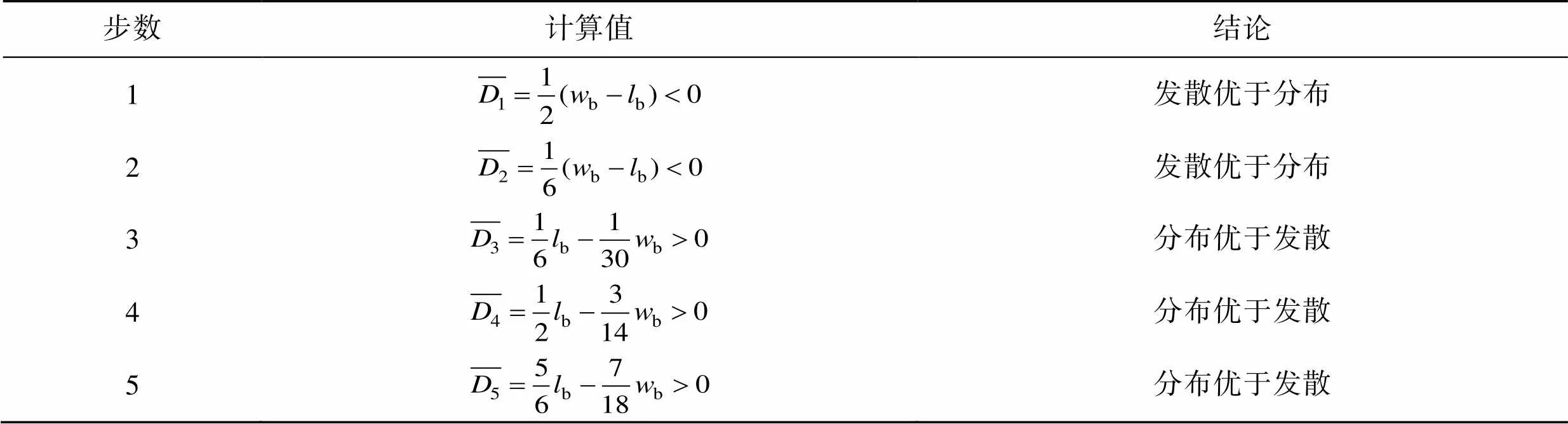

令,則可得出阻礙料箱2種放置規則各自的適用條件,具體數據及結論如表1所示:

圖5 阻礙料箱分布式放置規則示意圖

Fig.5 Distributed placement rules of blocking bins

圖6 阻礙料箱平行式放置規則

表1 阻礙料箱兩種放置規則對比

Tab.1 Comparison of two placement rules for blocking bins

上述結論可知,當揀選車兩步范圍以內就可以放置所有阻礙料箱時,發散式放置規則所走路徑較少,效率更優;當揀選車放置所有阻礙料箱超過兩步范圍時,平行式放置規則所走路徑較少,效率更優。

3 揀選車指派策略模型構建

3.1 問題描述與符號說明

3.1.1 問題描述

在將Auto Store倉儲系統付諸實踐之前,需要設計系統結構并通過績效評估來選擇系統運行策略。本章詳細介紹了將揀選機器人指派給工作站的任務分配問題,即確定哪些工作站為哪些揀選機器人服務并獲最小化期望揀存時間。這個分配問題通過影響揀選機器人在堆棧和工作站之間行駛的距離,以及揀選機器人在工作站的期望等待和服務時間,進而影響系統的工作效率。本章提出了基于系統最短運行時間的分配策略,也就是說,一輛揀選車到一個工作站的概率是工作站服務時間與所有工作站總正常運行時間的比率。

3.1.2 符號說明

為了統一計算,對模型中所要用到的符號進行以下的定義:為系統方向的貨格數量;為系統方向的貨格數量;為系統方向的貨格數量;為貨格長度、寬度,假設貨格為正方形;為貨格高度;為倉庫長度,;為倉庫寬度,=;為倉庫高度,=;為工作站數量;為揀選車數量;為訂單到達率,服從Erlang分布;i為揀選車到工作站的路由概率;為揀選車完成一次任務所需要的總時間。

3.2 工作站對揀選車的指派策略模型

工作站對揀選車的指派問題:以揀選車完成一次任務所需要的總時間最小化為目標,將決定哪個工作站對哪輛揀選車發出任務指令,該問題可構建模型如下。

目標函數:

約束條件:

此模型的決策變量為小車到工作站的行駛概率p,目標函數是揀選車完成一次任務所需要的總時間。文中考慮了基于距離最近的指派策略和基于時間最短的指派策略。

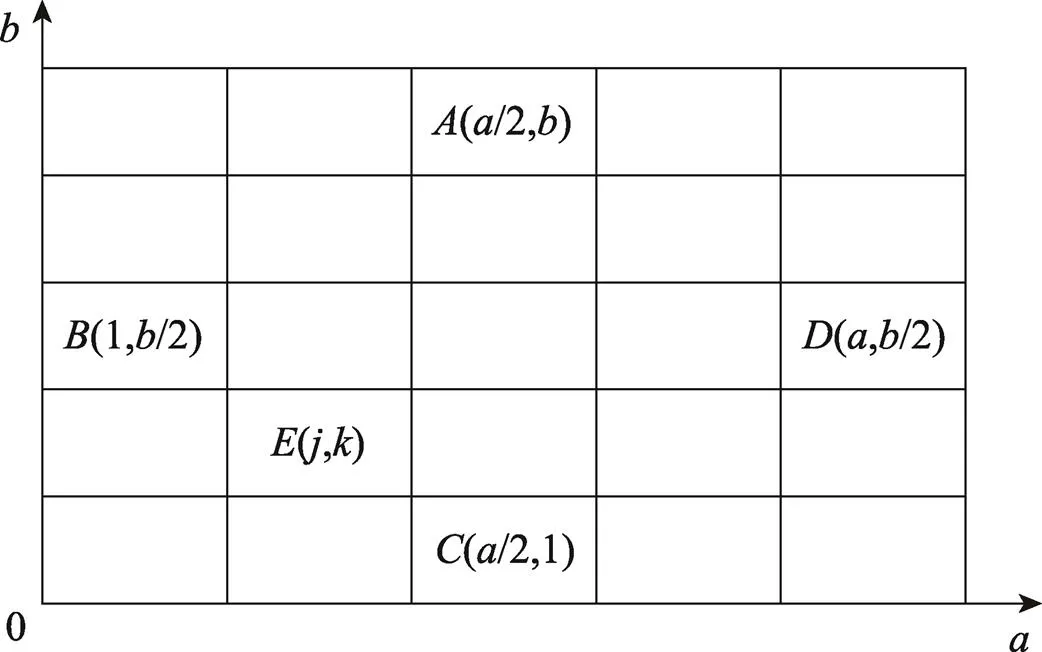

由于目標料箱移動至各個工作站過程中,將目標料箱提取到首層的時間均相同,因此只需考慮將目標料箱從堆棧首層移動至工作站的時間,記為為目標料箱坐標,見圖7。

圖7 Auto Store頂部坐標示意圖

(21)

(22)

(23)

(24)

在基于距離最近的指派策略下,小車取貨后,會選擇去往距離最近的工作站。所以小車到工作站的行駛概率為:

(25)

結合實際情況,當隨機到達的訂單在系統中分布不均勻時,按照距離最近的指派策略,可能造成部分工作站貨物集中發生擁堵,而部分工作站空閑甚至停滯,因此,文中綜合考慮揀選機器人行駛路徑和排隊時間,來改進基于最近距離的分配策略。其中,表示工作站完成一個揀選訂單的作業速度,為工作站排隊隊列中揀選機器人個數;

(26)

通過比較選擇最小路由概率p對應的工作站即為目標工作站,即可得出料箱被送往哪個工作站,該料箱被揀選到的時間最短,使工作站合理分配,不擁堵不空閑,系統工作效率最優。

4 基于Anylogic的Auto Store貨位布局仿真

4.1 Auto Store仿真模型基本構架

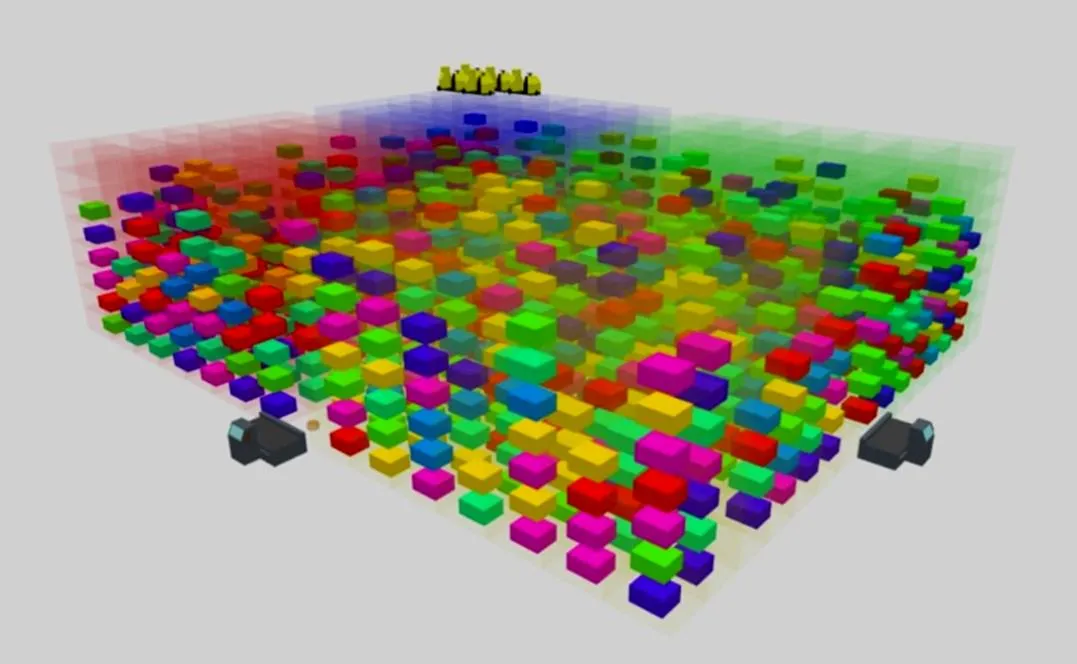

Auto Store倉儲系統仿真模型由1 800個貨格(15×15×8)、4個位于系統每側底部的工作站和15輛可在方向自由移動,垂直可抓取的揀選車組成,見圖9。在存儲率為0.8的系統中,存放著不同種類、不同周轉率的貨物(由顏色區分)。以非時齊(Erlang)訂單到達為輸入,分別比較傳統布局(料箱自上而下堆疊放置)和混存布局(除首層放置阻礙料箱外,其余層隨機放置料箱)下,系統完成相同數量訂單時,用時較少的貨位布局方式;確定更優貨位布局后,在該布局基礎上,比較以距離和時間最短的兩種指派策略。完成對前文所構建模型的驗證。圖8為Auto Store仿真模型實驗流程。

圖8 Auto Store系統仿真模型三維直觀圖

4.2 貨位布局仿真驗證

根據貨位布局策略,分別對Auto Store傳統型、混存型貨位布局仿真。設定相同的參數:小車水平移動速度為0.5 m/s;小車垂直抓取速度為0.25 m/s;小車數量15輛;工作站處理貨物時間100 s(仿真中假設每個工作站處理速度相同);訂單到達率服從Erlang分布。

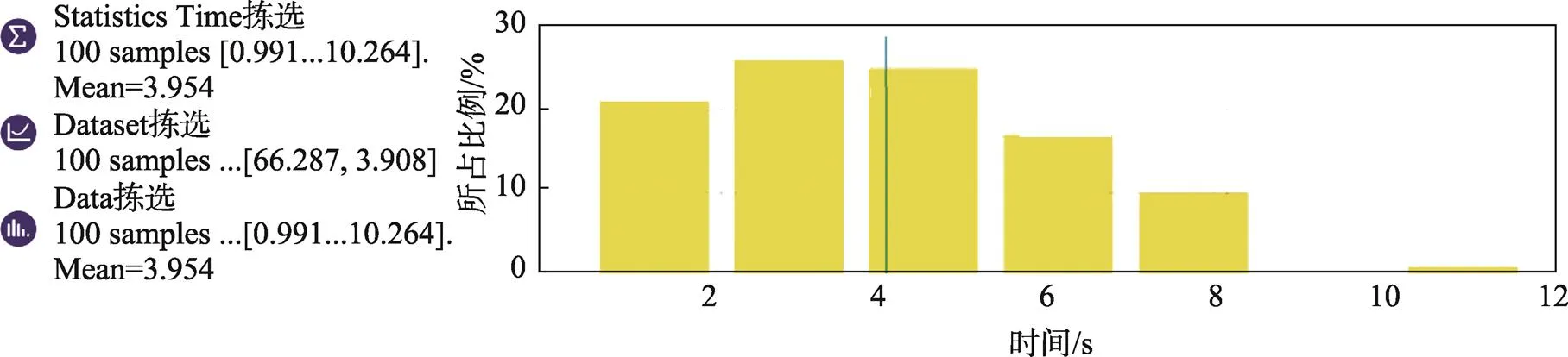

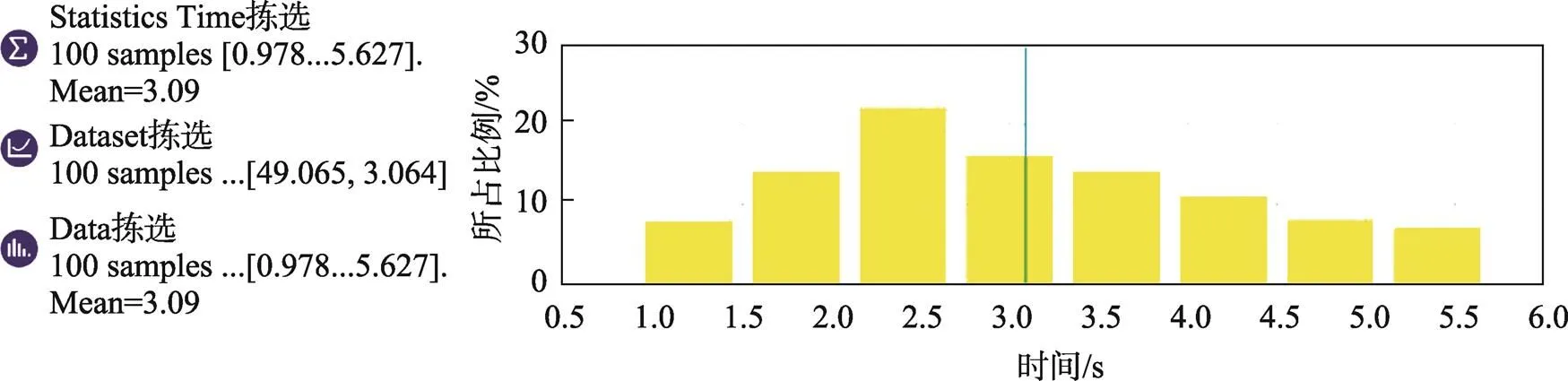

在仿真時,在2種貨位布局下,小車均揀選數量相等的貨物,比較所需要的平均揀選時間。當揀選貨物數量為100時,平均揀選時間見圖9。

由圖9—10可以看出,傳統型貨位布局下,小車的揀選時間比較分散,時間相差較大,主要集中在0.4~8 min,部分小車的揀選時間超過8 min,個別小車已經達到10 min,平均揀選時間為3.96 min。混存型貨位布局下,小車的揀選時間比較集中,時間相差較小,主要集中在0.9~5.5 min,平均揀選時間為3.09 min。顯然,混存型貨位布局小車的平均揀選時間小于傳統型,通過仿真實驗結構,證明了第2節中貨位混存布局模型的正確性,同時,驗證了混存型貨位布局使小車在翻箱取貨和貨位重組過程中節省了時間,使系統運作效率得到了優化與改進。

4.3 指派策略仿真驗證

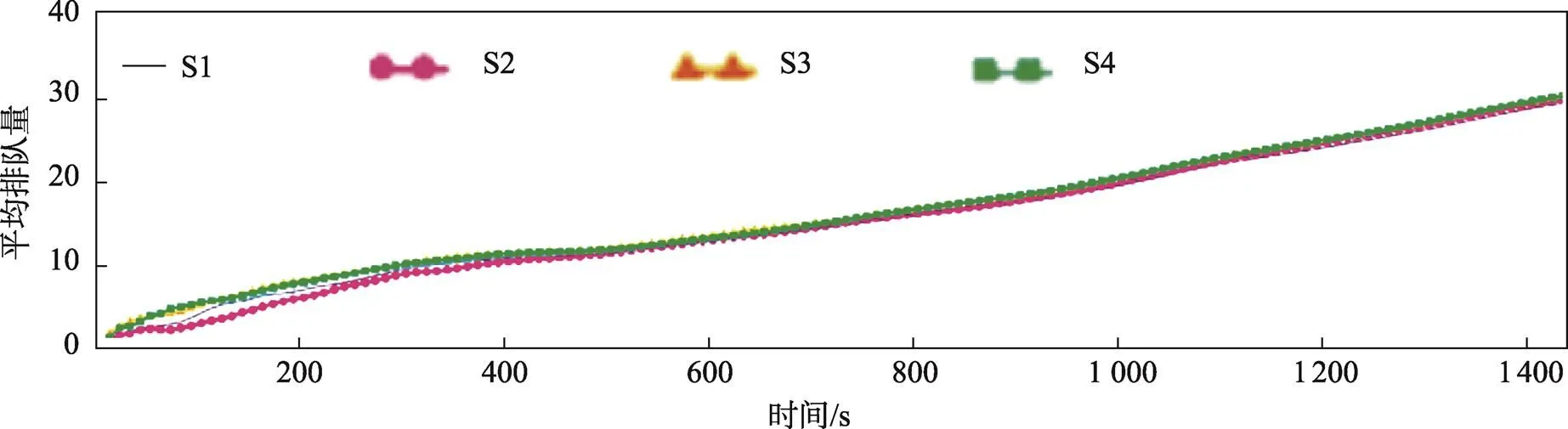

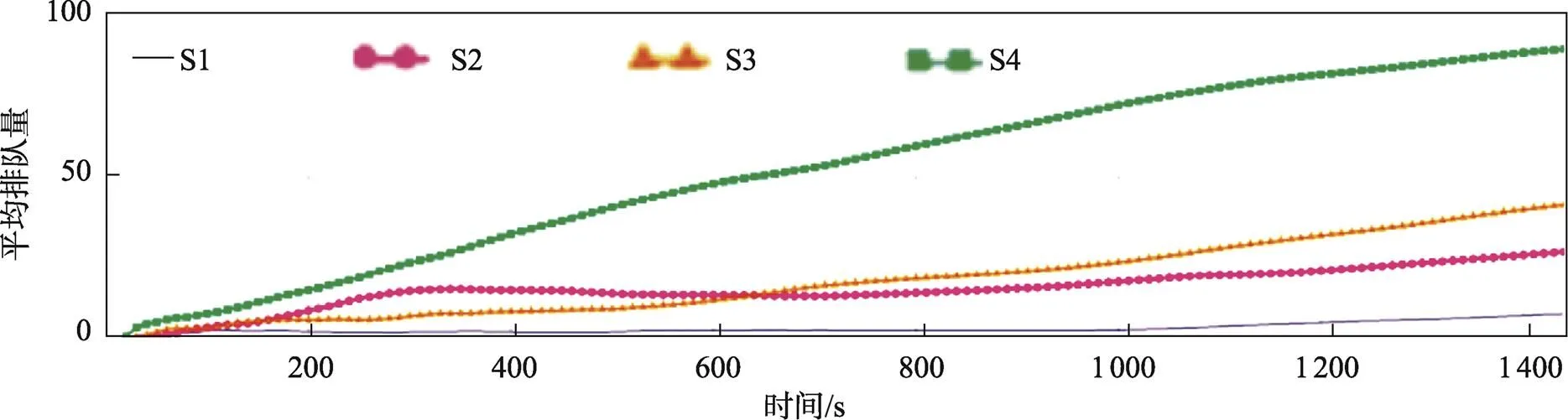

在任務指派策略仿真時,選擇效率更優的混存型貨位布局,在此布局基礎上,分別對基于距離最短和時間最短的指派策略進行仿真,分析比較當運行時間為1 440 s時,工作站的貨物排隊情況,見圖11。

圖9 Auto Store傳統型布局小車揀選平均時間

圖10 Auto Store混存型布局小車揀選平均時間

圖11 基于時間最短指派策略下工作站貨物平均隊長

圖12 基于距離最短指派策略下工作站貨物平均隊長

由圖11—12可以看出,當系統運行時間相同時,基于距離工作站最短的指派策略,受訂單隨機性影響,各個工作站排隊的平均貨物數量相差較大,貨物分配不均勻,容易造成工作站擁堵或空閑。基于時間最短的指派策略下,各個工作站排隊的平均貨物數量大致相同,貨物分配均勻,綜合考慮了路徑和排隊時間,將每個貨物送到最快被揀選到的工作站,避免工作站出現擁堵或空閑情況,降低系統成本,提升運作效率。

5 結語

文中就存儲策略、指派策略以及路徑策略方面對Auto Store倉儲系統進行了詳盡的介紹,在此基礎上流程化的分析了Auto Store系統完成單次訂單揀貨作業的業務流程,并進行了圖論化表述。在共享存儲策略下,設計了0—1混存型貨位布局,改進了傳統堆疊布局。將貨格中有貨計為1,無貨計為0,0懸在1中(沒有貨的格子與有貨的格子混合存儲)。其中,除去首層貨格放置阻礙料箱外,其余貨格隨機分布料箱。在此布局基礎上,把目標料箱最快揀出,使得系統效率最優。

文中在前人研究的基礎上進行了拓展,在假定Auto Store倉儲系統訂單到達服從Erlang分布且揀選車和工作站數量相同的情況下,一方面通過對比混存布局和傳統布局的揀選效率,驗證了混存布局的優越性;另一方面利用Anylogic仿真軟件對Auto Store倉儲系統的運作流程進行可視化,從而對模型的有效性實施了驗證,并通過對仿真得到的數據曲線進行研究,對比2種任務指派策略,驗證了以基于揀選時間最小化的指派策略下系統運作效率更優這一結論。將混存貨位布局及基于揀選時間最小化指派策略應用至Auto Store倉儲系統的運行過程中,可有效提高零售倉庫的揀選效率,為Auto store倉儲系統的合理優化開啟了新的思路。

[1] BILL L, MARC W. AutoStore: 高密度存儲與高效率揀選的完美結合[J]. 物流技術與應用, 2013, 18(2): 80-83.

BILL L, MARC W.. AutoStore: The Perfect Combination of High-Density Storage and Efficient Sorting[J]. Logistics & Material Handling, 2013, 18(2): 80-83.

[2] 瑞仕格公司. 瑞士ANTALIS 采用AutoStore構建高效靈活的物流系統[J]. 物流技術與應用, 2015, 20(1): 72-74.

SWISSLOG. Swiss ANTALIS Switzerland Uses AutoStore to Build an Efficient and Flexible Logistics System[J]. Logistics & Material Handling, 2015, 20(1): 72-74.

[3] 簡素平, 郭鍵, 顏秉泰. Auto Store自動化立體式倉儲的改進[J]. 物流技術, 2017, 36(7): 72-76.

JIAN Su-ping, GUO Jian, YAN Bing-tai. Modification of Auto Store Automatic Storage and Retrieval System[J]. Logistics Technology, 2017, 36(7): 72-76.

[4] 王曉軍, 王博, 楊春霞, 等. 緊致密集Auto Store系統AGV路徑規劃與避碰策略[J]. 計算機工程與應用, 2021, 57(15): 259-270.

WANG Xiao-jun, WANG Bo, YANG Chun-xia, et al. AGV Path Planning and Collision Avoidance Strategy for Compact and Dense Auto Store System[J]. Computer Engineering and Applications, 2021, 57(15): 259-270.

[5] 王博. Auto Store密集型倉儲系統規劃設計及其調度優化研究[D]. 太原: 太原科技大學, 2020: 49-62.

WANG Bo. Research on Planning Design and Scheduling Optimization of Auto Store Intensive Storage System[D]. Taiyuan: Taiyuan University of Science and Technology, 2020: 49-62.

[6] 鄒碧攀. 基于自動小車存取系統的運行策略優化研究[D]. 武漢: 華中科技大學, 2017: 43-71.

ZOU Bi-pan. Research on Operation Strategy Optimization Based on Automatic Car Access System[D]. Wuhan: Huazhong University of Science and Technology, 2017: 43-71.

[7] BOYSEN N, FESTKE S, WEIDINGER F. Optimizing Automated Sorting in Warehouses: The Minimum Order Spread Sequencing Problem[J]. European Journal of Operational Research, 2018, 270(1): 386-400.

[8] HE Zi-jian, AGGARWAL V, NOF S Y. Differentiated Service Policy in Smart Warehouse Automation[J]. International Journal of Production Research, 2018, 56(22): 6956-6970.

[9] NICOLAS L, YANNICK F, RAMZI H. Order Batching in an Automated Warehouse With Several Vertical Lift Modules: Optimization and Experiments with Real Data[J]. European Journal of Operational Research, 2018, 267(3): 958-976.

[10] ROY D, NIGAM S, DE KOSTER R, et al. Robot-storage Zone Assignment Strategies in Mobile Fulfillment Systems[J]. Transportation Research Part E: Logistics and Transportation Review, 2019, 122: 119-142.

[11] 王金龍. 隨機存儲策略下Auto Store貨位優化研究[D]. 北京: 北京物資學院, 2019: 36-53.

WANG Jin-long. Research on Auto Store Location Optimization under Stochastic Storage Strategy[D]. Beijing: Beijing Wuzi University, 2019: 36-53.

[12] 李沁. AutoStore系統優化問題研究[D]. 西安: 陜西科技大學, 2020: 29-35.

LI Qin. Research on Optimization of AutoStore System[D]. Xi'an: Shaanxi University of Science & Technology, 2020: 29-35.

[13] TAVAKOLI M, VIEGAS C, SGRIGNA L, et al. SCALA: Scalable Modular Rail based Multi-agent Robotic System for Fine Manipulation over Large Workspaces[J]. Journal of Intelligent and Robotic Systems, 2017, 89(3/4): 1-18.

[14] QUADER S, CASTILLO-VILLAR K K. Design of an Enhanced Multi-aisle Order-picking System Considering Storage Assignments and Routing Heuristics[J]. Robotics and Computer-Integrated Manufacturing, 2018, 50: 13-29.

[15] TAPPIA E, ROY D, MELACINI M, et al. Integrated Storage-order Picking Systems: Technology, Performance Models, and Design Insights[J]. European Journal of Operational Research, 2019, 274(3): 947-965.

[16] V AN GILS T, RAMAEKERS K, BRAEKERS K, et al. Increasing Order Picking Efficiency by Integrating Storage, Batching, Zone Picking, and Routing Policy Decisions[J]. International Journal of Production Economics, 2018, 197: 243-261.

[17] ZOU B, KOSTER R D, XU X. Operating Policies in Robotic Compact Storage and Retrieval Systems[J]. Transportation Science, 2018, 52(4): 788-811.

[18] AZADEH K, DE KOSTER R, ROY D. Robotized and Automated Warehouse Systems: Review and Recent Developments[J]. Transportation Science, 2019, 53(4): 917-945.

Research on Operation and Efficiency Optimization of Auto Store System

LI Hai-fen,ZHOU Li

(Beijing Wuzi University, Beijing 101149, China)

The work aims to alleviate the problems of large area occupation of retail e-commerce commodity warehouse and limited picking efficiency. The Auto Store warehousing system was introduced in detail in terms of storage strategy, assignment strategy and routing strategy. On this basis, the business process of the Auto Store system to complete a single order picking operation was analyzed. The Anylogic software was used to simulate and verify the proposed model. The picking efficiency of the mixed storage layout and the traditional layout of Auto Store warehousing system was compared and the feasibility of the mixed storage layout was verified when the number of picking vehicles and workstations were the same as the number of picked goods under the assumption that the order arrival obeyed the Erlang distribution. At the same time, according to the comparison based on the two task assignment strategies, it is concluded that the the assignment strategy based on the minimization of picking time has higher system operation efficiency. The results between theoretical analysis and simulation research are analyzed and compared and the effectiveness of the model is verified.

Auto Store warehousing system; location layout strategy; assignment strategy; Anylogic

TP278

A

1001-3563(2022)19-0216-10

10.19554/j.cnki.1001-3563.2022.19.025

2021–11–09

國家自然科學基金(71501015);北京社科基金重點項目(18GLA009);北京市長城學者項目(CIT&TCD20170317)

李海芬(1998—),女,碩士生,主攻智能物流系統。

周麗(1978—),女,博士,教授,主要研究方向為智能物流系統。

責任編輯:曾鈺嬋