超壓工況主蒸汽閥站先導閥的動態特性研究

劉 闖, 臧家林, 姚懷宇, 陳時健, 朱京梅, 金瑞興, 錢錦遠,5

(1.浙江大學 化工機械研究所, 浙江 杭州 310027; 2. 核電運行研究(上海)有限公司, 上海 200120;3.中核蘇閥科技實業股份有限公司, 江蘇 蘇州 215129; 4.中國核電工程公司, 北京 100840; 5.浙江大學 流體動力與機電系統國家重點實驗室, 浙江 杭州 310027)

引言

核電站的安全是核電站穩定運行的基礎[1]。主蒸汽閥站作為核電站二回路中的三級超壓保護設備之一,位于安全殼外,對主蒸汽系統的安全可靠運行起關鍵作用。主蒸汽閥站是由主蒸汽快速隔離閥、大氣釋放閥前置隔離閥(簡稱:前置隔離閥)以及監測主蒸汽安全閥和工作主蒸汽安全閥組成的閥組。主蒸汽閥站中的各個主閥均采用先導控制方式,利用系統自身介質壓力來實現主閥自緊式密封。當系統壓力超出安全范圍時,即超壓工況,閥內流體推動先導結構開啟卸壓,進而帶動主閥開啟,使系統壓力恢復正常。隨后,先導結構逐漸關閉使主閥恢復關閉狀態[2]。因此,先導結構的動態特性直接決定整個閥門的響應性能。

對先導閥動態特性的研究焦點目前放在了結構參數上。陳雨洋等[3]利用AMESim軟件對先導式水擊卸壓閥搭建了仿真模型,模擬了實際水擊現象,分析得到節流閥直徑、阻尼孔直徑、主閥閥芯錐角對閥門的壓力超調量、啟閉時間有較大影響。任恒等[4]通過正交試驗與仿真分析的方法,得出影響先導式比例減壓閥動態綜合特性的3個因素的順序為主閥芯阻尼孔直徑、先導流量穩定器阻尼孔直徑和彈簧剛度。于德勇等[5]采用動網格技術對某核電廠的大氣釋放閥前置隔離閥開啟特性進行研究,得出先導式閥門開啟總時間主要是由卸壓排放時間決定的。

由于先導閥是通過進口壓力提供的推力進行運動,因此進口邊界條件對先導閥動態特性的影響較大,但當前對于進口邊界條件的關注較少。SONG等[6]利用動網格方法模擬了與壓力容器連接的直動式安全卸壓閥的啟閉過程,發現減小壓力容器進口容積會使響應時間延遲,振蕩加劇。QIAN等[7]利用CFD方法對先導控制截止閥的流動和空化特性進行了數值模擬,研究表明,氣體體積分數在靠近出口管的閥座處達到峰值,入口速度越高或閥芯位移越小,氣蝕損傷越大。李樹勛等[8]通過對水擊卸壓閥在不同超壓比下的數值模擬發現,隨著閥前超壓比例的增加,閥芯運動到額定位移的時間相應縮短,閥芯速度、泄放量及閥芯所受液動力變化幅度會相應增大。

由于試驗成本較高,理論分析難度較大,目前閥門動態特性的研究主要采用數值模擬方法。陳志杰等[9]使用不同湍流模型計算了核級定壓止回閥在不同調節范圍下的壓力損失,并與試驗值進行對比,結果表明標準κ-ε和Realizableκ-ε模型計算結果與試驗值偏差較小。葉志烜等[10]基于動網格技術對中線蝶閥啟閉過程中的流場進行數值模擬,得到了不同開度下閥后流場渦旋的演化規律。陳俊翔等[11]針對先導式電液比例閥的主閥芯在運動過程中動靜態特性存在較大差異的問題進行研究,并提出了一種非對稱控制策略及變增益死區補償算法。劉夢瑤等[12]利用Fluent和用戶自定義特征(User Defined Feature,UDF),模擬了某核電止回閥在高壓工況下開啟過程中的內部流動,分析總結了閥體和閥芯在不同開度下的應力分布及變形情況。

本研究利用CFD動網格技術模擬了主蒸汽閥站中的主蒸汽安全閥先導閥的瞬態開啟過程,并研究了在不同的線性入口靜壓力增加速度,即超壓速度下先導閥的響應時間、瞬態力等關鍵動態參數隨時間的變化情況,為主蒸汽閥站中先導閥的性能提升和國產化提供了理論參考。

1 計算模型

1.1 幾何模型

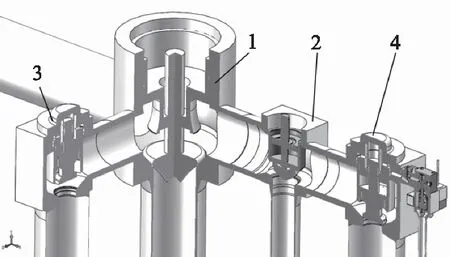

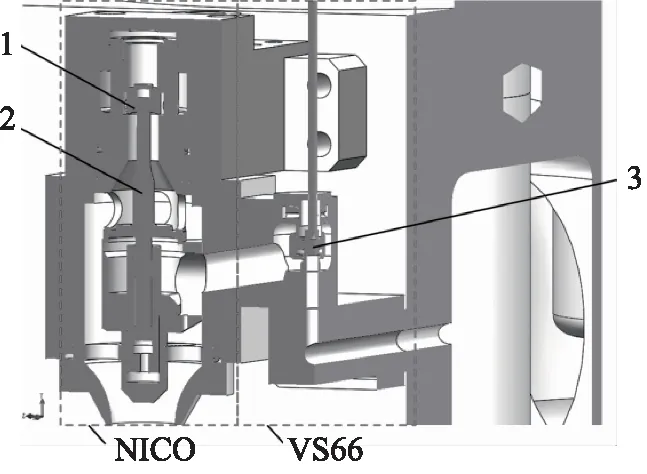

主蒸汽閥站的幾何模型如圖1所示,先導閥安裝在工作主蒸汽安全閥上。為了模擬先導閥的開啟過程,進口壓力應達到先導閥的整定壓力。在此工況下,主蒸汽快速隔離閥保持關閉,隔離上下游管道。而前置隔離閥和監測主蒸汽安全閥的整定壓力小于工作主蒸汽安全閥,所以保持全開。先導閥是由NICO和VS66 2個先導閥相互連接組成的,結構如圖2所示。NICO進口與主閥閥芯上腔相連通,而VS66與主閥閥體內腔相連通。

1.主蒸汽快速隔離閥 2.前置隔離閥 3.監測主蒸汽安全閥 4.工作主蒸汽安全閥

1.NICO套筒 2.NICO閥桿 3.VS66閥桿

先導閥控制主閥是通過進口超壓流體推動VS66先導閥閥桿移動后,使NICO閥桿與VS66先導閥形成的腔內壓力升高,進而推動NICO先導閥閥桿移動,使主閥上腔流體通過NICO先導閥卸壓。主閥閥芯受力逐漸增加,主閥開啟卸壓。

1.2 網格模型

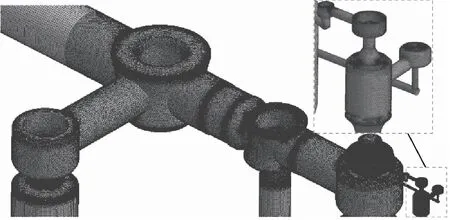

將幾何模型封閉后抽取流道, 并使用WorkBench Mesh進行網格劃分,如圖3所示。

圖3 主蒸汽閥站網格模型

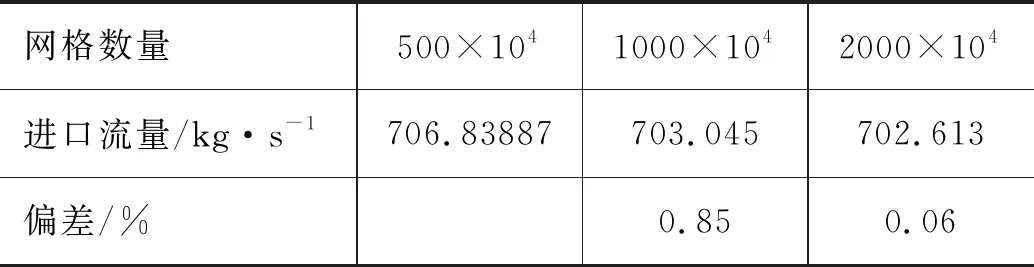

對流道模型進行網格無關性驗證,如表1所示。當網格數量達到1000萬時能保證計算的精確性,并節省計算成本。具體采用5 mm的平均網格尺寸劃分先導閥區域,采用20 mm全局平均網格尺寸,30 mm最大體網格尺寸劃分主蒸汽閥站其余流道結構,并對局部區域進行網格加密,網格最小正交質量在0.1附近。對除閥體外的管道區域采用六面體網格進行劃分,以提高計算速度和計算精度。對于整個主蒸汽閥站流道模型劃分邊界層以提高計算精度。

表1 不同數量的網格無關性驗證

1.3 運動模型

整個瞬態開啟過程中的運動部件有2個,分別為VS66閥桿和NICO閥桿。利用Fluent提供的動網格功能和UDF功能對閥桿的運動方式進行定義,并基于式(1)來編寫不同的UDF文件:

dv=dt*(fy-fr-ky)/m

(1)

式中,fr—— 閥桿重力

ky—— 彈簧阻力,彈簧剛度k與閥桿在每一時刻的總上升高度y的乘積

dv—— 指閥桿在每個時間步的運動速度變化

dt—— 指時間步長

fy—— 流體推力

使用用戶自定義函數讀取所有流道與運動部件接觸的網格內的壓力值p與網格面表面積的乘積。

進口壓力值作為本研究的變量,分別設置3種線性超壓速度值進行模擬,如式(2)、式(3)所示。

ps=psi+x*t

(2)

pt=pti+x*t

(3)

式中,ps—— 進口靜壓力

psi—— 流場的初始壓力,8.43 MPa

pt—— 進口總壓力

pti—— 流場的初始總壓力

x—— 超壓速度,分別設置為1,2,3 MPa/s

t—— 流動總時間

1.4 分析模型

用Fluent軟件建立分析模型。由于流動介質是過熱蒸汽,將其看作理想可壓縮氣體,采用理想氣體模型。選擇基于密度的求解器,通過能量方程和Realizableκ-ε湍流模型進行求解,邊界條件如表1所示。在UDF文件中,通過設置提高速度來實現進口靜壓力線性增長;同時,為了使進口動壓不發生變化,需要將壓力進口邊界條件中的總壓同樣設置為隨時間變化。為了保證瞬態計算結果,將穩態計算結果作為初始流場進行計算。

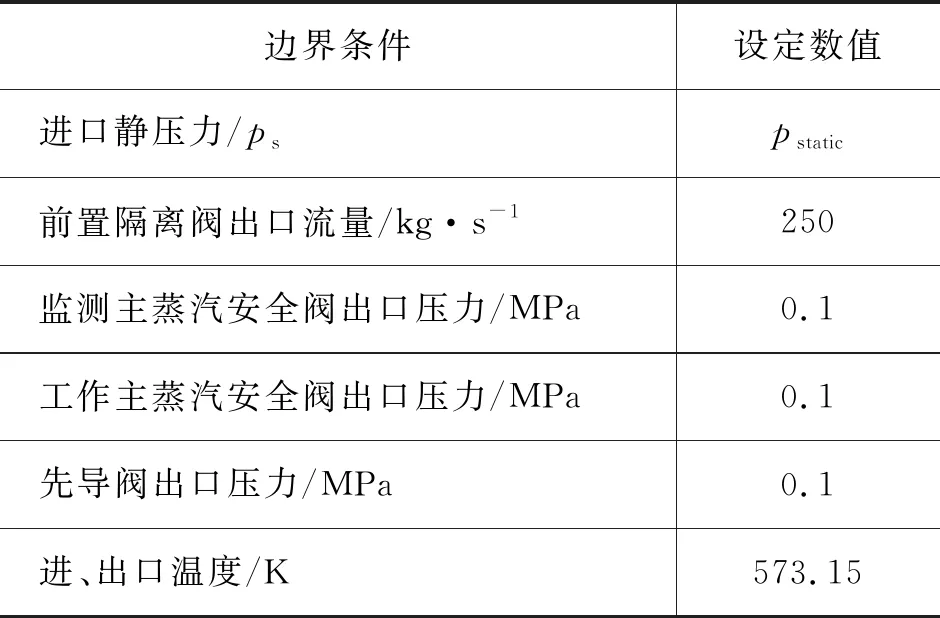

表2 主蒸汽閥站邊界條件

2 計算結果與討論

2.1 響應時間分析

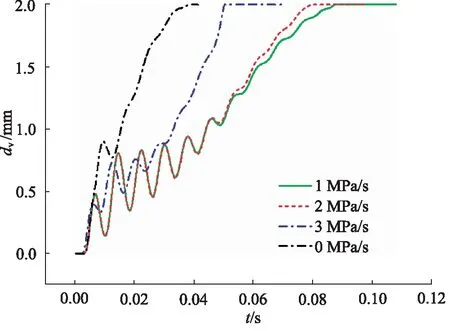

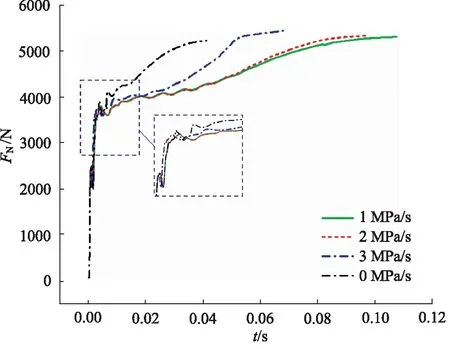

VS66閥桿在不同進口超壓速度下的運動曲線如圖4所示,VS66的開啟運動過程整體呈曲線上升狀態,剛開啟時的波動幅度較大,隨著開啟高度逐漸增加,波動幅度逐漸變小。當進口靜壓力隨時間線性增長時,VS66閥桿的波動幅度和波動次數均大于進口壓力恒定時。提高超壓速度會減小VS66閥桿在開啟過程中的波動幅度,以及縮短波動時間。

圖4 不同超壓速度下VS66閥桿運動曲線

此外,到達最大開度的響應時間在進口壓力恒定時,均小于線性增長情況。提高超壓速度能縮短VS66先導閥的總開啟時間。超壓速度由1 MPa/s提高到2 MPa/s 過程中,在開度到達一半之前的運動曲線幾乎完全重合,隨后才逐漸分離。當超壓速度小于2 MPa/s 時,對于波動幅度、波動時間的影響很小,但會使閥桿開啟高度達到1.25 mm后的開啟速度略微增加,VS66的總開啟時間略微縮短,縮短程度為41%。當超壓速度由2 MPa/s 提升至3 MPa/s時,VS66的總響應時間顯著縮短。

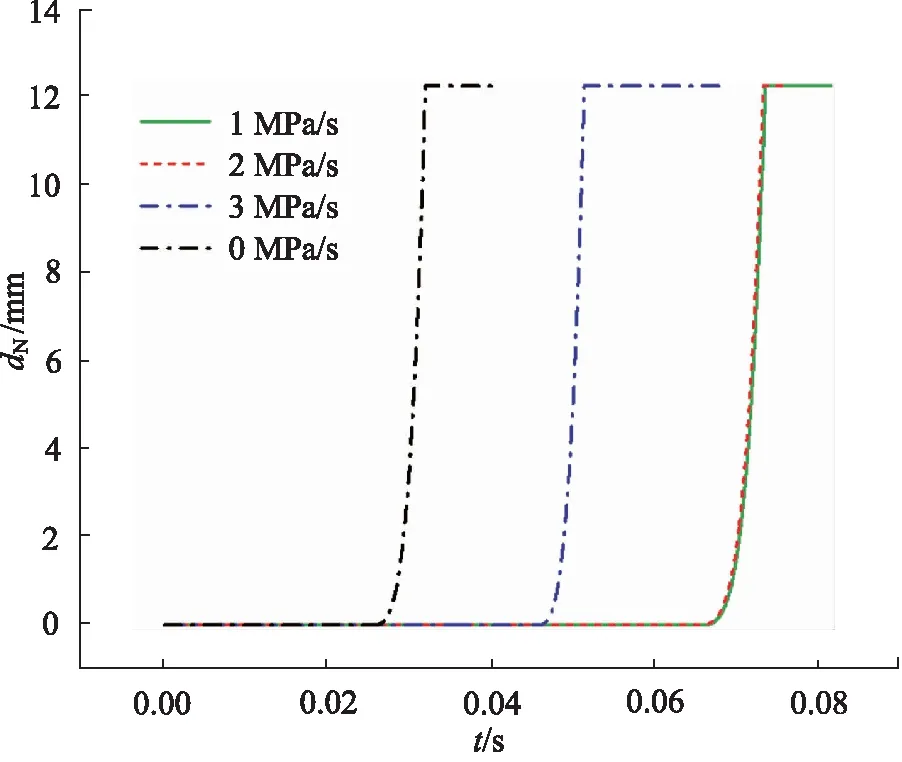

NICO閥桿運動過程如圖5所示,與進口壓力恒定時相比,開啟過程運動趨勢并沒有太大變化,開啟過程沒有波動, 均為拋物線式上升。進口壓力恒定時的總開啟時間和最初開啟時間均小于存在超壓速度時。這意味著在實際工況中,若上游壓力繼續增大,可能會引起主蒸汽閥站超時響應。在超壓速度由1 MPa/s提高到2 MPa/s時,NICO的開啟曲線幾乎沒有變化,而在超壓速度提升至3 MPa/s時,提高超壓速度會略微縮短NICO的總開啟時間,以及顯著減小NICO的最初開啟時間,使其由1 MPa/s時的0.008 s縮短至0.006 s,縮短了25%。NICO的最初開啟時間與VS66的開啟過程有關,由于超壓速度為1 MPa/s和2 MPa/s時,VS66運動曲線幾乎不變,因此,NICO運動曲線也幾乎不變。

圖5 不同超壓速度下NICO閥桿運動曲線

進口壓力線性增加時,會改變2個先導閥之間的開啟延遲時間,且超壓速度越大,開啟延遲越小。可以看出,在超壓速度逐漸增加時,NICO達到最大開度的時刻所對應的VS66開度逐漸增加,分別對應1.774,1.874, 2.000 mm。這是由于超壓速度的增大導致VS66到達最大開度的時刻提前,從而導致NICO到達最大開度的時刻相對延后。

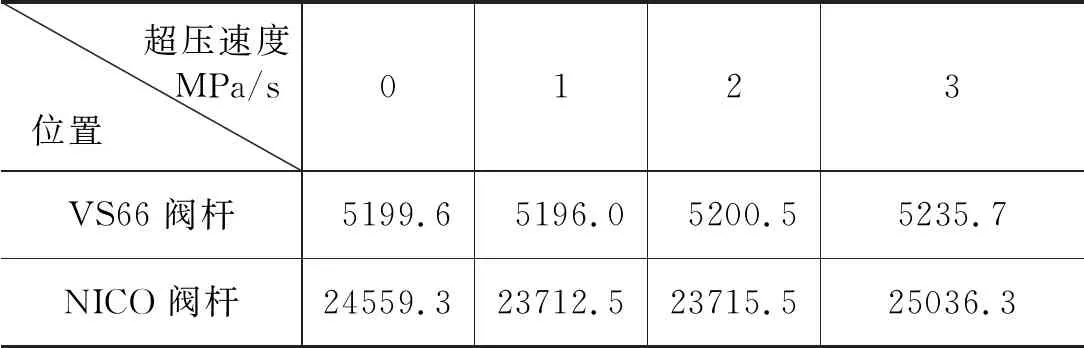

2.2 閥桿受力分析

VS66和NICO閥桿在運動過程中的最大受力值發生在閥桿到達最大開度的時刻,具體值如表3所示。可以看出,超壓速度為3 MPa/s時,VS66和NICO閥桿的最大受力值超過其余3個工況。在超壓速度為0,1,2 MPa/s時,VS66閥桿最大受力值類似。而超壓速度為0 MPa/s時的NICO閥桿的最大受力值大于超壓速度為1和2 MPa/s時。

表3 先導閥閥桿運動過程中的最大受力值

VS66閥桿在不同超壓速度下的受力隨時間的變化曲線如圖6所示,閥桿所受推力的變化也代表著運動加速度的變化。有超壓速度的受力曲線與未有超壓速度時的閥桿受力曲線變化趨勢大致相同。在受力剛開始增加達到2500 N附近時,閥桿受力突然下降,隨后又快速增大。改變超壓速度并不會改變此刻的波動幅度和波動時間,但會使該波動過程略微提前。隨后閥桿受力增大到4700 N附近時,增大速度逐漸變緩。

圖6 不同超壓速度下VS66閥桿受力曲線

兩者受力曲線的區別在于,進口壓力線性變化時,受力大于4700 N后的平均增加速度均小于進口壓力恒定時;且進口壓力增加速度越快,受力的平均增加速度也越快,受力的波動時間越短,到達最大開度時刻的受力值也越大,這也是閥桿運動總時間逐漸縮短的原因。但超壓速度由從1 MPa/s提高到2 MPa/s時,整體改變效果不大。

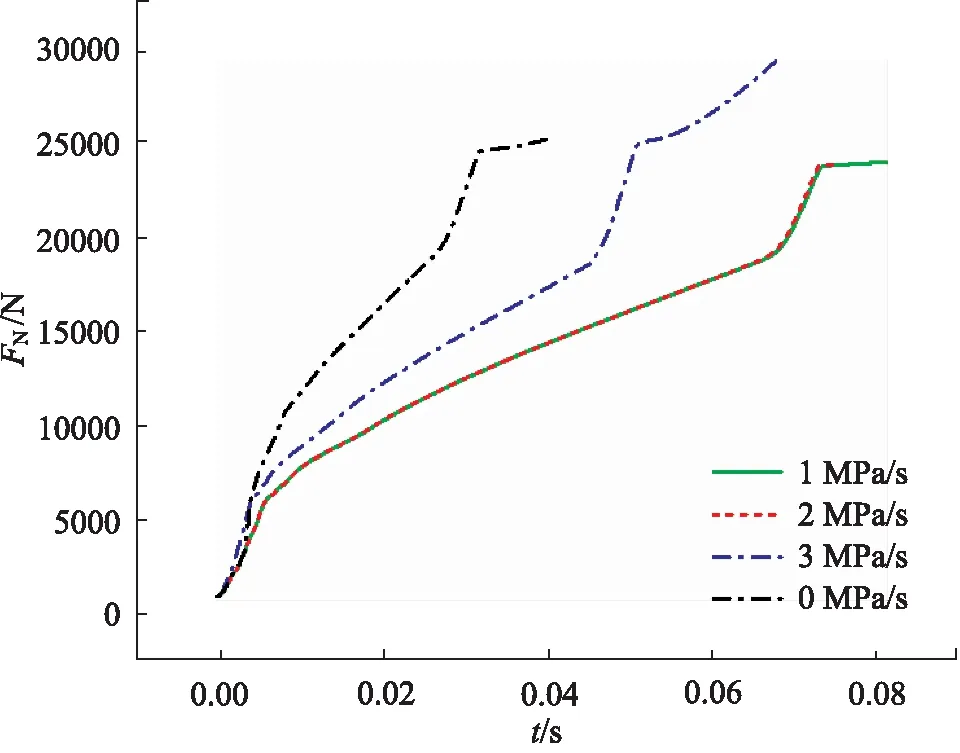

NICO閥桿在不同超壓速度下的受力變化曲線如圖7所示,有超壓速度的受力曲線與未有超壓速度時的閥桿受力曲線變化趨勢大致相同, 均存在2個突變點,分別對應NICO先導閥開啟時刻和到達最大開度時刻。

圖7 不同超壓速度下NICO閥桿受力曲線

兩者受力曲線區別在于,所有超壓速度下的受力變化曲線的變化速度均小于進口壓力恒定時。在NICO先導閥最初開啟時刻的受力值均大致相同,這是由NICO先導閥的整定壓力決定的。當超壓速度為0,1,2,3 MPa/s時,NICO先導閥到達最大開度時的受力值分別為24359,23674,23715,25036 N。因此,當超壓速度由2 MPa/s提高到3 MPa/s時,NICO到達最大開度時的受力值大于進口壓力恒定時。提高超壓速度均會增大NICO閥桿的受力提高速度,這使得NICO閥桿最初開啟時間和達到最大開度的時間略微提前。從曲線中可看出,超壓速度從1 MPa/s提高到2 MPa/s時,整體改變效果不大,2條曲線幾乎重合。超壓速度由2 MPa/s 提高到3 MPa/s時,曲線整體變化較大,閥桿受力的提高速度更大,開啟時間也略微提前。

2.3 先導閥響應延遲原因分析

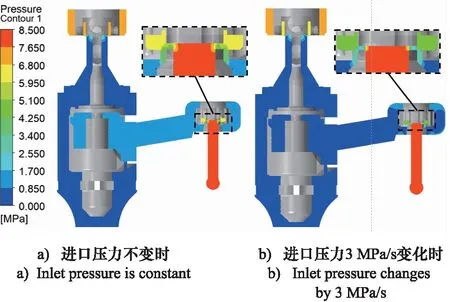

存在超壓速度時,2個先導閥的響應時間均大于進口壓力恒定時。為分析超壓速度的影響原因,在NICO閥桿受力為0 N的時刻,即運動時刻為0.02556 s 時,可視化2個先導閥對稱面處的壓力分布,如圖8所示。

圖8 先導閥壓力分布對比(運動時刻為0.02556 s)

從圖8中可以看出,同一時刻下,超壓速度存在使VS66先導閥閥腔內的壓力升高速度變慢,同時,從VS66先導閥內流向NICO先導閥閥桿下底面的流體減少,NICO下底面的壓力升高速度減慢。

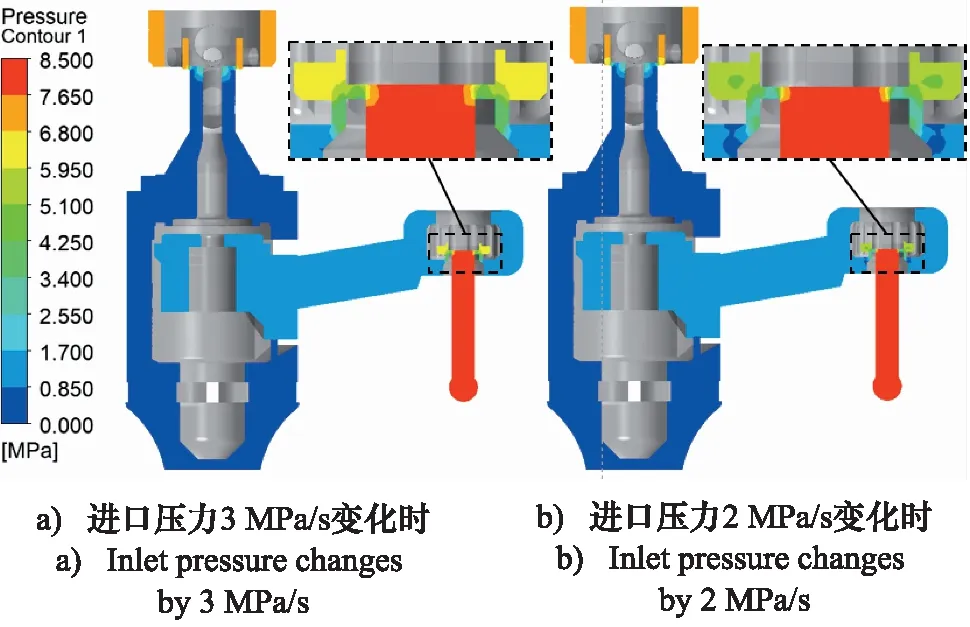

當超壓速度為3 MPa/s時,NICO閥桿受力為0 N的時刻為0.0456 s,在該時刻不同超壓速度影響下,壓力分布的變化如圖9所示。

圖9 先導閥壓力分布對比(運動時刻為0.0456 s)

可以看出,當NICO閥桿受力為0 N時,超壓速度為3 MPa/s時的壓力分布與未有超壓速度時幾乎相同,這是因為NICO的開啟壓力不變。當超壓速度由3 MPa/s下降至2 MPa/s時,VS66閥桿外腔的壓力升高速度減慢,導致NICO閥桿下底面的壓力升高速度減慢,因此2個先導閥到達最大開度時間都同時延后。

3 結論

分析了主蒸汽閥站的先導閥開啟過程中的動態特性,對不同超壓速度下的響應時間和瞬態受力進行分析,得出如下結論:

(1) 超壓速度提高時VS66和NICO先導閥的響應時間均會更短,表現能力更好,但均弱于進口壓力恒定時的情況。進口壓力線性變化,可能使主蒸汽閥站響應時間超過恒定進口壓力時;

(2) 超壓速度在3 MPa/s時,NICO和VS66閥桿的最大受力值均大于其余3個工況。在0,1,2 MPa/s時,VS66閥桿的最大受力值近似相等。而在0 MPa/s時,NICO閥桿的受力值大于1和2 MPa/s時的受力值;

(3) 超壓速度會加劇VS66閥桿在開啟過程中的波動幅值,延長波動時間,但對NICO的開啟過程曲線走勢以及NICO的總開啟時間影響不大。本研究中的工況條件已經是主蒸汽閥站所使用的最極端工況,在實際運行中要避免其發生,因此在閥站其余閥門的泄放作用下,當超壓速度過大(超過3 MPa/s)時,超壓工況出現的概率較小。