基于智能生產線模式的集成化工藝布局優化管理創新實踐

黃汕、高志城、桑慶宏、孫延、王添偉 /北京精密機電控制設備研究所

北京精密機電控制設備研究所燃氣液壓伺服事業部是專業承擔各類型燃氣液壓、機電伺服產品的總成裝調一體化生產部門,其所承擔的燃氣液壓、機電類伺服產品具有裝配結構復雜、過程調試驗收數據繁多等特點,體現產品性能的生產過程主要為總成裝配調試工作。在實際生產中,產品裝調流程具有大量中間環節,工序間流轉存在諸多相互交叉、需要信息互通的實際操作步驟,在事業部目前的工藝布局模式下,已形成制約生產效率進一步提升的瓶頸問題。此外,隨著“十四五”步入開局之年,高強密度發射和交付任務數量不斷增多,各項研制要求逐年提升,各類伺服產品生產測試檢驗需求日益增大,質量要求日益嚴格。

在此背景下,必須通過建設智能化生產線的方式提升伺服產品制造能力,以期改變伺服產品生產交付的短線局面。現有工藝布局模式影響生產線建設的關鍵性問題主要包括:一是工序間周轉路徑不合理,由于近年來產品種類和數量的急劇增多,依照原有生產模式劃分的裝配生產線已不能較好地適應當前的生產模式,經常出現同一種類單機、系統產品操作區域相隔較遠,從而造成按照工藝文件要求進行的工序流轉路徑極為繁瑣,極大地增加了人員勞動強度,降低了工作效率;二是負載設備增多導致的試驗場地緊缺,以某產品為例,完成1 套產品交付的驗收共包含3 ~5 臺不同類型的真實負載噴管,通過歷年產品研制和固投經費的劃撥支持,目前各級產品均至少有1 臺(或以上)的備份負載設備,當1 套負載設備處于測試工位時,其余備份設備則無序堆放至廠房空余地帶,擠占了其它產品的測試試驗空間;三是試驗場地劃分不明確,目前裝配生產線80%以上的面積均用于液壓產品裝配,調試生產線中的單機與系統測試區域常常相互混雜,這種情況對提高操作效率、杜絕低層次質量問題的發生極為不利;四是不能適應數字化生產線建設需要,以工業4.0 為目標的新型數字化智能裝調生產線應具備信息化、自動化、柔性化等功能特點,而現有的生產布局模式依賴人工手動作業,無法支撐未來生產流程自動化、產線信息互聯、數據規劃及自適應利用等先進技術的推廣和應用,不能適應智能生產線的建設和發展方向,進而制約產能的提升。

一、工作與實踐

1.設計意義

對于生產車間而言,生產布局的優劣性直接影響生產效率的提升。特別是在航天產業整體面向數字化轉型的形勢下,合理規劃生產工藝布局是建設數字化智能生產線的重要先決條件,其具體意義主要是:

(1)人。提高工作熱情,合理安排生產計劃,降低不必要的動作和走動。

(2)料。實時動態掌握原材料、半成品、成品相關信息,并減少運輸距離和搬運次數。

(3)管。以生產組織管理網絡化的方式實現多品種柔性均衡生產目標。

(4)率。提升信息反饋速度,提高人員勞動效率和設備及空間環境的利用率。

(5)數。切合數字化生產線建設方向,強化信息交互和利用。

2.優化原則

結合燃氣液壓伺服事業部生產車間現狀及承制產品特點,擬定工藝布局優化原則如下:

(1)并行生產。適應多種產品并舉的生產形勢,根據“十四五”期間預期的生產綱領目標,進行多品種大批量生產線布局設計。

(2)效率至上。工作場地內的組成盡量合理劃區、協調配置,優化工序流轉路徑,提高生產效率,以模塊化思路布局產品各個裝調生產區域,通過智能化設備提高自動化生產比重。

(3)節約為本。充分挖掘現有場地能力,對新增的大量用于性能調試的負載試驗臺進行有效規劃和布置,如將原有單一工位負載臺優化為可同時實行多臺產品測試的多工位負載設備。

(4)柔性靈活。結合裝配工作臺多功能化及測試設備集成化改造需求,靈活調配各產品生產,減少大量半成品占用工作臺/設備的狀況,裝調模式趨于靈活和柔性。

(5)智能集成。將總結出的優秀生產經驗與智能化設備和信息平臺高度融合,形成產品—設備—信息三者間的相互集成,使制造過程從單一流向的簡單粗放式向高度集成化、數字化的信息反饋式生產模式轉變。

3.創新內涵

優化工藝布局以精益生產、提升產能為目標,力求在生產過程中達到最有效、最經濟的銜接。同時,配合研究所數字伺服制造產業建設目標,建立以多品種、大批量、信息化、自動化、柔性化為特色的航天伺服裝調一體化智能生產線,全面實現物流和信息的高效、實時、快捷傳遞,確保生產活動有序順暢進行。

創新點1。結合信息化、自動化等未來智能車間數字化發展方向,提出適應新一代航天伺服產品的多品種、集成化的生產車間布局,實現原料—工位—庫房點對點直通模式下的數字化裝調流水生產線,極大簡化了物流路徑。

創新點2。改變以往通過某項設備的智能化改造實現單一工序效率提升的思路,創新性地提出以全局思維統籌優化整條生產線工序流程,以生產工藝的信息化、數字化轉型為依托,結合智能化設備、云端多維信息平臺的應用效果,帶動工藝布局模式優化,并通過產線反饋信息促進布局模式的迭代調整,實現信息利用帶動的生產效率PDCA 循環改進提升。

創新點3。工藝布局融合裝調模塊化、制造柔性化、管理信息化的設計理念,伺服產品裝調制造模式初步從承接計劃的推動式生產邁向生產資源更加均衡的拉動式生產,促進柔性生產模式在航天伺服制造中的應用。

4.規劃實踐

事業部共有總成伺服裝配生產線、燃氣液壓伺服總成調試生產線和機電伺服總成調試生產線3 條生產線,分處3 個不同的研發區域。在布局規劃設計過程中,通過工控網絡的建設實現數據信息在不同生產區域的實時互通,通過現場硬件設施的調整實現單一區域的操作效率提升。

(1)總成伺服裝配生產線

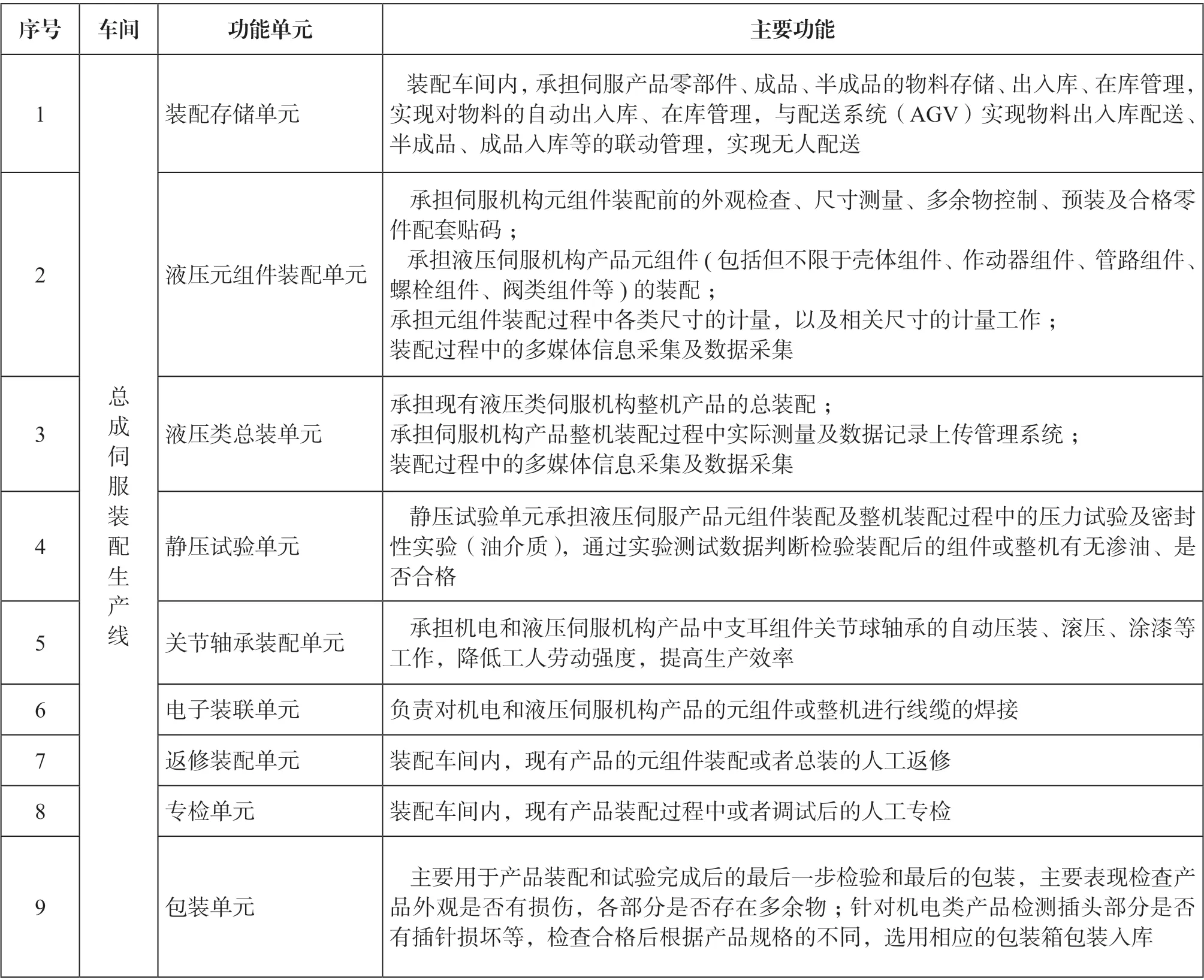

生產功能單元劃分。總成伺服裝配生產線承擔事業部全部伺服單機產品裝配和伺服系統產品的總成清理交付工作。根據對裝配工藝流程進行再次梳理,按照集成化設計思路將標準化操作程度較高、自動化設備在實際應用中占比較高的工序集中歸類,并合理規劃人員、設備動線路經,設置如表1 所示的裝配單元模塊。

表1 總成伺服裝配生產線單元模塊

布局規劃與動線設計。裝配生產區域設有北、東、西各1 組進出通道,按照路徑最短原則,在車間內設置T 型主通道區域與進出口連接。

由于北側門口與大樓貨運電梯距離較近,將北側靠墻區域與東側靠墻區域聯通,建立封閉式倉儲存放區域,便于原材料進入和成品出庫。

南側區域臨窗,通風及采光條件較好,將對潔凈度和防靜電要求較高的電子裝聯區域設置于此。

大廳中部為主裝配區域,以多功能操作臺為單個裝配單元。其中任一操作臺均配備完善的操作工具和相應的信息化輔助設備,可獨立完成全流程裝配工序,體現集成化布局思路。通過操作臺與AGV 小車的無縫接駁,最終實現物流系統在裝配車間的全自動化運行,提升轉運效率。

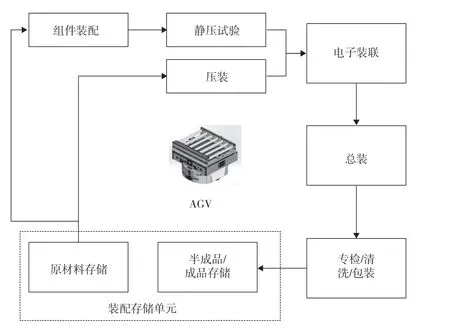

以液壓產品裝配過程為例,某產品裝配物流路徑如圖1 所示,布局規劃如圖2 所示。

圖1 某液壓產品裝配物流路徑

圖2 總成伺服裝配生產線布局規劃

信息化手段與自動化設備的引入。為實現信息化手段在裝配過程中的應用,大幅提升裝配操作效率和質量一致性目標,在進行布局設計過程中,除考慮產品/設備因素外,還統籌規劃了工控網絡的鋪設與應用。

通過工控網絡的建設,裝配倉儲物流單元集成了自動化倉儲管理系統(WMS)、調度控制系統(WCS),全部物料/成品/半成品以條碼形式將信息保存于系統中,通過對倉儲物流主機設備、物流電控系統、物流計算機系統的數據庫服務器、應用服務器、管理軟件等統一配置,實現對倉儲的數字化管理和AGV 的自動化物流輸送。

裝配區域全部多功能工作臺均集成配置雙網操作終端,既可在工控網實現生產計劃任務的接受、反饋和提交,過程數據的處理及上傳,也可在涉密系統內查閱設計圖樣,確認產品狀態。

依據產品組成特點定制的標準件自動穿墊、軸承自動壓裝設備極大地降低了操作人員手動重復勞動強度,提升了自動化操作在裝配工序中的比重。

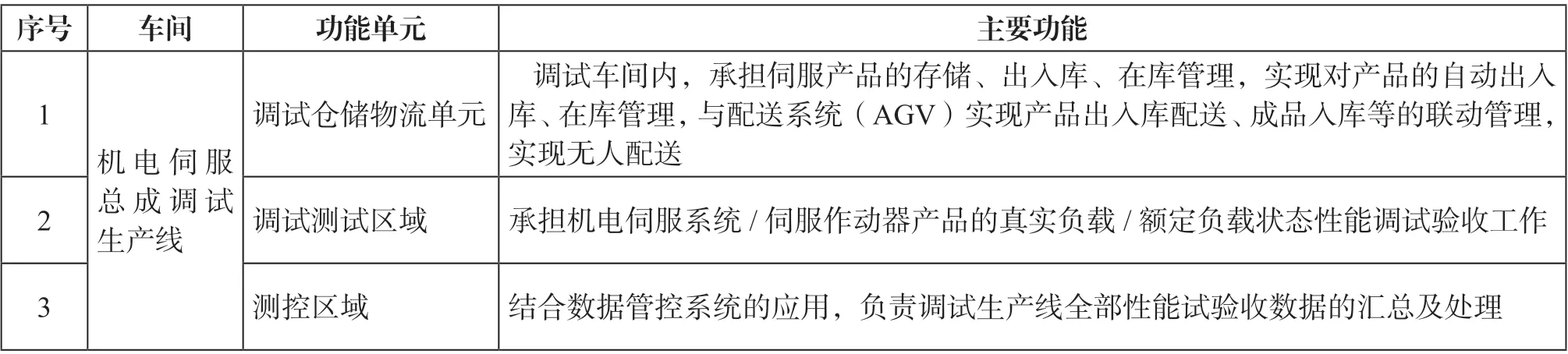

(2)燃氣液壓伺服總成調試生產線

生產功能單元劃分。燃氣液壓伺服總成調試生產線承擔事業部全部燃氣液壓伺服產品的總成調試工作,包括液壓伺服單機產品(作動器、液壓源、渦輪泵)的氦吹/點火試驗和液壓伺服系統產品的總成調試驗收。

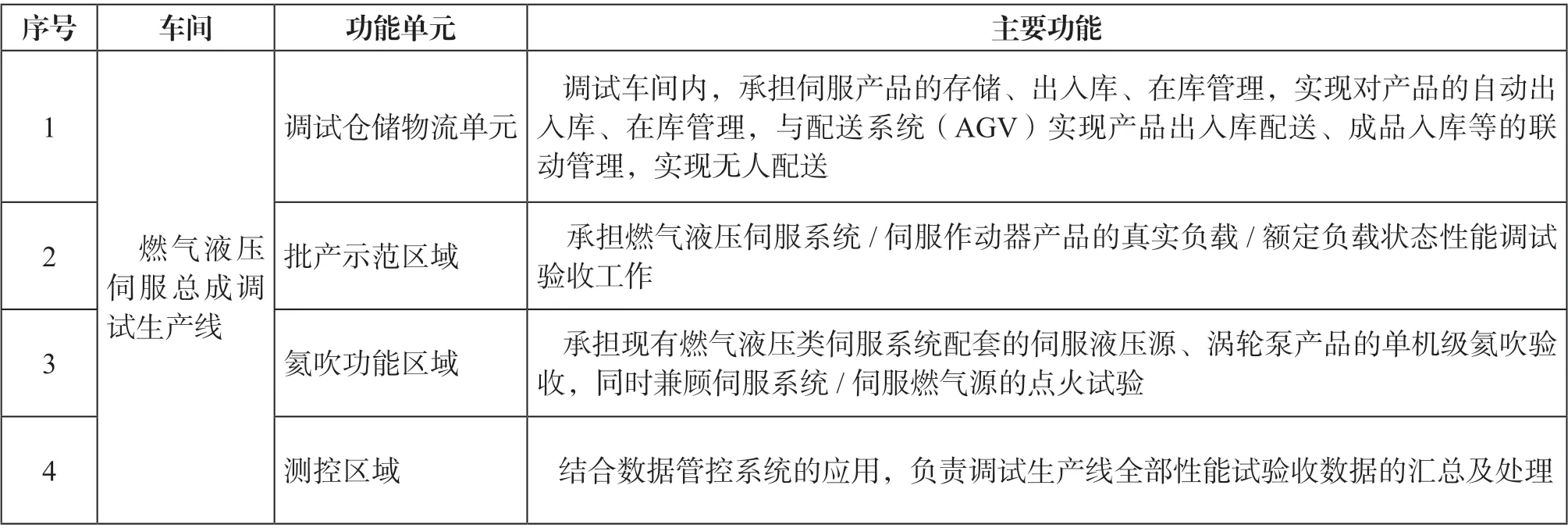

伺服產品調試流程相對固定,無并行處理工序,因此在進行功能單元劃分時,主要考慮產品結構特點,并根據場地實際情況和驗收調試工序要求劃分不同的單元模塊,設置情況如表2 所示。

表2 燃氣液壓伺服總成調試生產線單元模塊

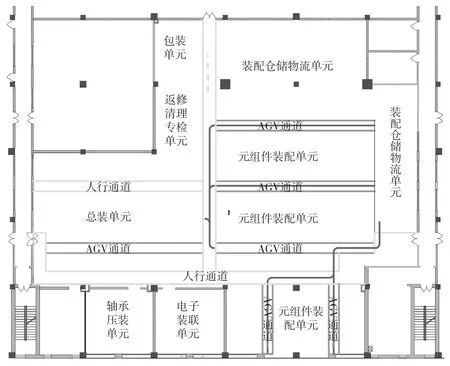

布局規劃與動線設計。燃氣液壓伺服調試生產區域主要分為3 個部分,自西向東為防爆試驗大廳、中部試驗大廳和東部試驗大廳。

調試生產線主要使用各類真實/模擬負載設備完成對產品在實際飛行工況條件下的性能考核。為保證測試準確性,上述負載設備需通過調試大廳南北兩側敷設的地軌與平整地面可靠固定。因此,人員及物流動線居于南北試驗區域的東西向中間主通道,中間部位與車間南側大門相連接,呈T 字形走向。

車間南側出入口設置調試立體式升降庫,存放待測產品的同時便于產品的出入。配套實施的AGV 物流系統覆蓋全部試驗工位,省去人工搬運產品對人力/時間的損耗,加快產品驗收速度。

中部試驗大廳和東部試驗大廳北側區域貫通相連,設有動力電纜溝和測試電纜溝,可將產品測試用電纜集中于地下敷設,實現產品調試過程中的有序整潔,同時降低低層次質量問題發生的概率。基于燃氣液壓伺服類產品在批產階段對交付數量和質量性能考核較為嚴格,而該區域的現場環境有利于集中布置各類試驗負載、測試設備等,提升產品驗收效率效果明顯,因此設置為批產示范區域。

防爆試驗大廳具有較高的防爆試驗等級,因此將具有一定危險性的超高速燃氣渦輪泵氦吹試驗和伺服燃氣源點火試驗集中布局于此。同步實施的可回收式中央氦吹控制系統的能力改進及氦吹工位的增建工作,極大提升了該區域的產品驗收能力。

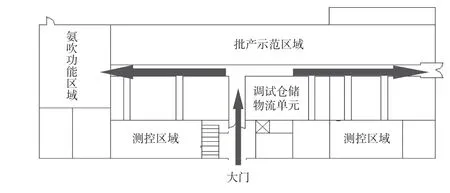

測控區域全部位于各自試驗區域對應的南側測控間內,集成一體化的綜合測試臺和覆蓋全試驗大廳的視頻監控系統全方位提高了測試人員對伺服產品外觀、質量性能的全過程把控。布局規劃如圖3 所示。

圖3 燃氣液壓伺服總成調試生產線布局規劃

信息化手段與自動化設備的引入。伺服產品性能調試驗收是驗證產品質量性能的唯一判別標準。以某液壓伺服系統產品為例,其在總成調試生產階段產生多達200 ~5000 多個實際驗收數據。為在確保產品交付質量的基礎上有效提升驗收交付效率,上述龐大的數據必須依靠信息化數據處理平臺進行智能化、自動化分析和處理,完成數據的自動判讀、過程記錄的填寫和報告的輸出。因此基于上述要求,實現產品數據實時采集處理的工控網絡鋪設是建立數字化生產線的必要組成條件。

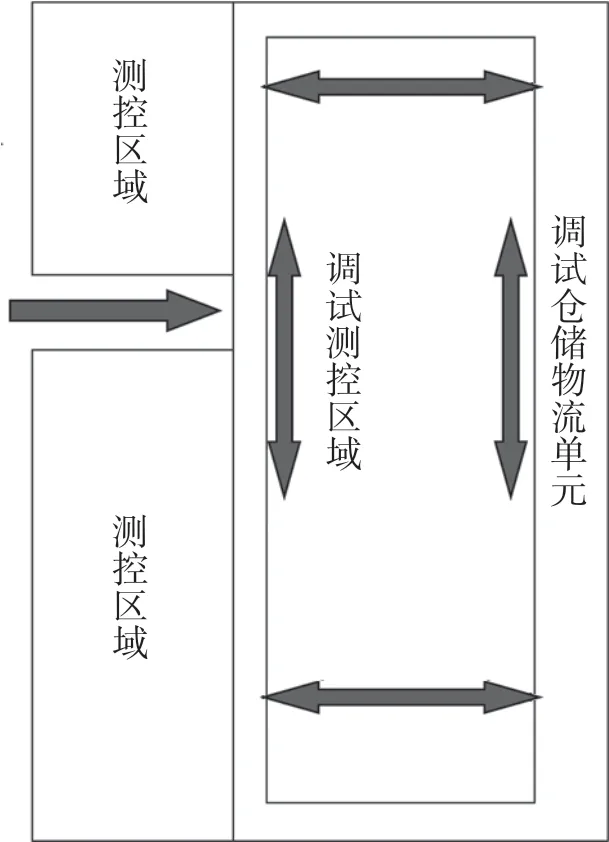

布局規劃中,考慮北側試驗區域較為集中,可充分利用空間/地面/地下結構設置集成化的新型測試設備,引入了能源集成/遠程控制系統。測試人員可在測控間內遠程實現任一能源設備對任一測試工位(產品)的能源供給,改變以往頻繁來往試驗區域和測試間的現狀,大量節省測試時間,如圖4 所示。

圖4 能源遠程/集成控制示意圖

除伺服系統級產品驗收必須使用真實負載臺外,為有效節約場地,實現集成化測試目標,在伺服作動器/伺服液壓源等單機級測試中設置多功能測試負載車,將以往需要在不同場地應用不同設備的測試項目全部集成一體,達成高效驗收目標。

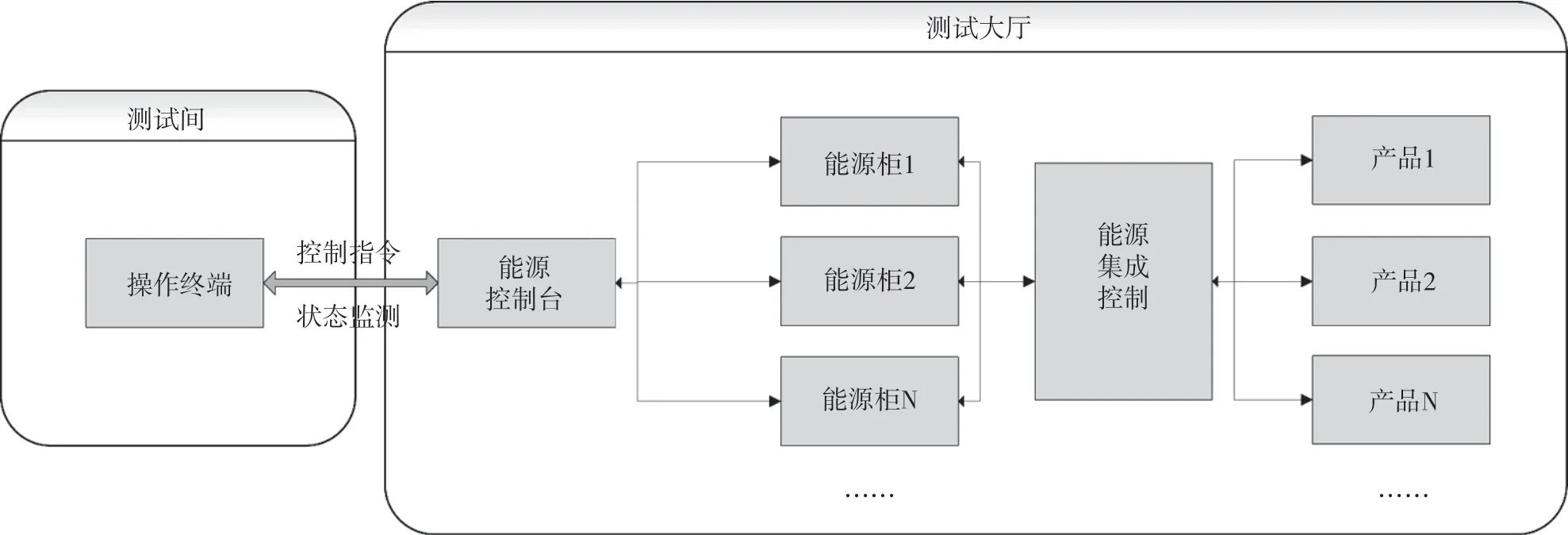

(3)機電伺服調試生產線

生產功能單元劃分。機電伺服總成調試生產線承擔事業部全部機電伺服產品的總成調試工作。由于機電伺服產品結構比燃氣液壓伺服產品相對簡單,且調試驗收流程更為簡化(無氦吹測試),因此主要依據場地實際情況進行功能單元模塊的劃分,設置情況見表3。

表3 機電伺服總成調試生產線單元模塊

布局規劃與動線設計。機電伺服總成調試生產線為一個整體區域,固定測試負載設備的地軌位于大廳中間區域,因此四周環形面積即為人員/AGV 物流動線,并通過西側通道實現進出功能。設備的集成化布置有利于合理利用空間,將設備所需供電/測試電纜通過預設的測試電纜溝暗鋪至設備前端,簡化現場測試環境。

將車間東側區域延墻體設置調試倉儲物流單元。充分利用場地環境和空間特點,全部產品依次呈長條形均布于東墻貨架,通過舉升式AGV 叉車實現貨品的入庫/出庫。

西側2 個大型測控間可對測試區域內的全部伺服產品、測控設備實施遠程/集成控制,效果等同液壓調試車間。布局規劃如圖5 所示。

圖5 機電伺服總成調試生產線布局規劃

信息化手段與自動化設備的引入。與液壓調試車間相同,實現高效、準確、一致的調試驗收需要依靠信息化處理平臺對數據的多維度分析和處理。基于機電產品結構特點,本次布局優化時同樣充分考慮多類型產品驗收對場地環境和測試節拍的要求,改變以往以單工位負載臺為主的模式,新增部分雙工位、四工位負載臺。此種方式極大地節約了生產面積,合理利用空間環境降低操作人員勞動時間及強度,有效提高了單位時間調試驗收效率。

二、實踐效果

自生產線工藝布局優化改進以來,顯著發揮了智能生產線對裝調生產過程的促進作用。各生產設備按照合理原則進行布局,最大化利用空間優勢;優化了裝調工序周轉路徑,降低了工序間周轉時間;各功能區域職能明確,集成化布置的自動化設備和數據處理平臺極大地降低了操作者勞動強度;各項生產計劃直接下達至責任人,全過程實現在線數字信息閉環管理。

經過對布局優化后的實際生產數據進行統計,重點針對產能提升(月平均實做工時統計)和工作效率提升(小時效率統計)這2 個指標進行分析,比較說明工藝布局優化對裝調生產線的促進作用。

1.產能提升(月平均實做工時統計)

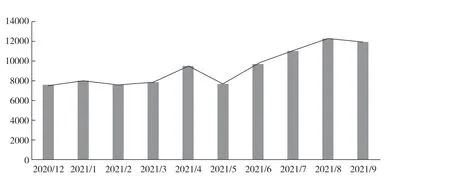

統計數據為2020 年12 月至2021 年9 月事業部車間總工時,圖6 為每月實做工時走勢圖。

圖6 每月實做工時走勢圖

經過優化后初期的磨合階段,伴隨信息化手段的引入,后5 個月平均工時為10557 小時,相較前5 個月平均8089 小時,實做工時增長率為30.5%,產能提升極為明顯。

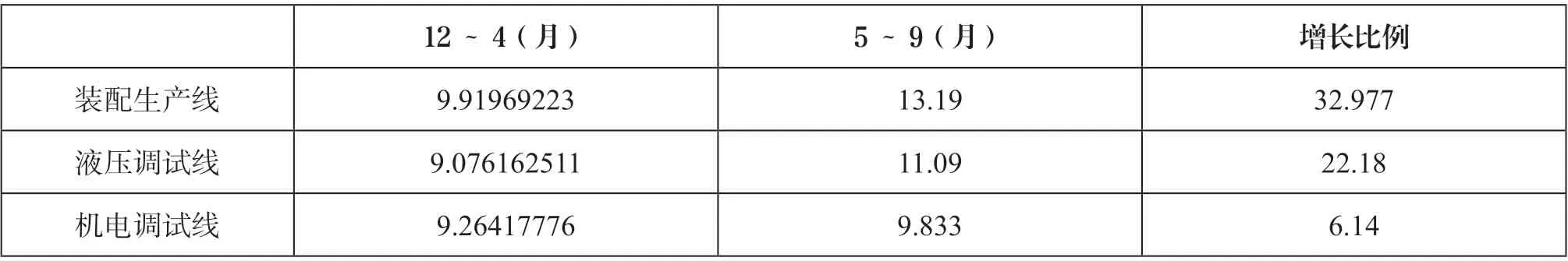

2.工作效率提升(小時效率統計)

小時效率是單位時間內完成的實做工時小時數,折合為一天8 小時,該指標反應車間員工單位時間內的實際工作效率(見表4)。

表4 小時效率統計表

各生產線在經過磨合期后,單位時間內的實際工作效率均有顯著提升。特別是在裝配生產線,結合信息化、自動化的集成化工藝布局優化模式對生產效率的提升起到了關鍵性的作用,成果明顯。同樣,液壓/機電調試生產線的模塊化單元配置模式也明確了不同區域的試驗功能,有利于各類設備的集成化布局,對生產線效率提升起到促進作用。

三、后續思路

該成果來源于燃氣液壓伺服事業部為解決生產瓶頸問題,提升批產產能而建設的裝調智能生產線及數據管控平臺,對建設過程的經驗和建成投產后的效果進行總結提煉。在認真分析事業部裝調生產車間現狀的情況下,充分學習借鑒其它先進數字化生產線建設經驗,并依據承制產品的實際特點和設備智能化、數據信息化的改造方向提出了具有航天伺服產品特色的新一代生產車間工藝布局模式。創新點主要是結合未來數字化發展方向,提出了適應新一代航天伺服產品的多品種、集成化的生產車間工藝布局模式;以全局思維統籌優化整條生產線布局,并實現了通過信息反饋的迭代優化,使生產制造模式初步從推動式生產邁向拉動式生產,促進了柔性生產模式在航天伺服制造中的應用。

優化后的工藝布局對生產效率的提升起到明顯的促進作用。在生產人員未增加的前提下,月平均工時提升30.5%,裝配、液壓及機電調試線工作效率分別提升32.9%、22.18%、6.14%,生產線信息化率達到100%,調試自動化率達到90%以上。尤為突出的是,融合了信息化、自動化思想的新型伺服裝調工藝布局將為后續生產線效能的持續提升打下深厚的技術保障基礎。

在后續科研生產實踐中,將繼續考慮未來生產場地變化情況,以及利用信息化手段科學排產等生產模式的改變對工藝布局的影響,不斷加深布局模式的優化和調整,促進生產線效率的進一步提升,堅持并行、效率、節約、柔性、智能等原則,以科研生產效率最大化為目標,不斷調整生產模式。

一是未來生產場地變化引起的模式調整。依據總體規劃方案,研究所已啟動籌劃新建伺服產品生產廠房的相關工作。因此,在后續規劃中應提早設計后續生產布局方案,在考慮現有不同生產階段產品的情況下,充分預估后續新產品的技術發展路徑,全面盤活新舊廠區的全部科研生產資源,使其既能保證各區域相對獨立、簡便的生產模式,降低工序周轉需求,又能在需要時靈活調整生產布局,整合各類生產資源形成區域間的聯動機制,以此確保按時、高效、保質完成各項科研生產任務。

二是利用信息化手段科學排產。當前伺服產品在生產中面臨多任務交付節點的交織,各種生產資源和人力資源的矛盾沖突,任務生產節拍的設定,都極大影響整個生產線的管理與運行。通過研究基于模型的自主決策算法,構建各種排產信息的數據模型,實現網絡化采集和管理,具備智能排產和各種特殊情況處理的自主決策能力,可以充分利用現有資源,最大程度發揮生產能力,體現科學管理創造效益的理念,進而達到制作有效的可執行的生產排程、排除計劃調度的人員風險、加快生產排產速度、提供企業生產決策支持的效果。依據信息化排產手段,還可進一步優化生產工序間周轉流程,進而促進生產布局模式的再次深化調整。