射流攪拌氣液反應器技術的工業化應用

蔣 燕,李 蒙,帥 云,馬 炯,黃正梁,王靖岱

(1. 中國石化 南京工程有限公司,江蘇 南京 210049;2. 浙江大學 寧波研究院,浙江 寧波 315100;3. 浙江大學 化學工程與生物工程學院 浙江省化工高效制造技術重點實驗室,浙江 杭州 310027)

醋酸是一種重要的化工中間體和化工產品,主要用于生產醋酸乙烯單體、對苯二甲酸、醋酸酯類、醋酸酐、鹵代乙酸、醋酸纖維素和醋酸金屬鹽類及其他醋酸衍生物,還可進一步加工成農藥、醫藥、染料、涂料、合成纖維、塑料和黏合劑等多種產品[1-3]。工業上,醋酸的生產方法主要有乙醛氧化法、烯烴直接氧化法和甲醇羰基合成法等[4-7]。乙醛氧化法在60 ℃、常壓下反應,轉化率達95%,但由于該方法所采用的有機汞催化劑對環境污染嚴重,已經逐漸被淘汰。烯烴直接氧化法則由于石腦油和丁烷等原料的轉化率低、產品后續分離工藝復雜,加之生產成本高等問題,使得工藝的進一步推廣和發展受到了限制。甲醇低壓羰基合成法是目前最先進的技術,具有甲醇轉化率高、副產物少等優點,已成為合成醋酸的主要工藝。目前,采用甲醇低壓羰基合成法生產的醋酸已占全球醋酸總產量的80%以上。醋酸裝置的核心反應器常規為攪拌釜式反應器,由于攪拌軸密封為動密封,且甲醇羰基化反應催化體系具有強腐蝕性、反應壓力高,導致運行過程中經常發生機封泄漏,嚴重影響了裝置的長周期安全穩定運行;而且反應器內傳質傳熱受限,限制了醋酸產能的進一步提升。

本工作采用液體射流攪拌替代機械攪拌,利用高速液體射流對氣泡的剪切破碎作用,實現反應器內氣液兩相的高效分散、混合和傳質[8-16]。工業試驗結果表明,液體射流攪拌的混合、傳質性能均優于機械攪拌,完全可以替代攪拌釜,且在解決安全隱患的同時實現擴產。

1 裝置簡介

某廠300 kt/a 醋酸裝置采用甲醇低壓羰基合成工藝生產醋酸,該裝置主要包括合成、精餾、吸收、催化劑制備等工序。在合成工序中,CO 與甲醇在催化劑作用下合成醋酸;未反應的CO 由反應釜頂部排出;從反應釜中排出的反應液進入閃蒸器,閃蒸器底部母液部分返回反應釜;來自精餾工序的混合液送至反應釜。為了有效控制反應液溫度,移除反應熱,設置了由反應釜循環泵和反應釜循環換熱器組成的外循環移熱系統。攪拌釜式反應器存在機械密封易泄漏、設備造價及維護費用高等問題,迫切需要對攪拌釜式反應器進行升級改造。本工作提出的改造方案為:采用中心管(靜設備)替代攪拌器(動設備),原反應釜外循環液從中心管返回反應器,利用中心管出口形成的高速液體射流剪切破碎和分散氣泡,實現反應器內氣液兩相的充分混合,并產生大量微氣泡促進氣液傳質,進而提升反應效率,如圖1 所示。

圖1 射流攪拌反應器示意圖Fig.1 Schematic diagram of jet-stirred reactor.

2 改造前后運行效果對比

2.1 改造前后CO 轉化率對比

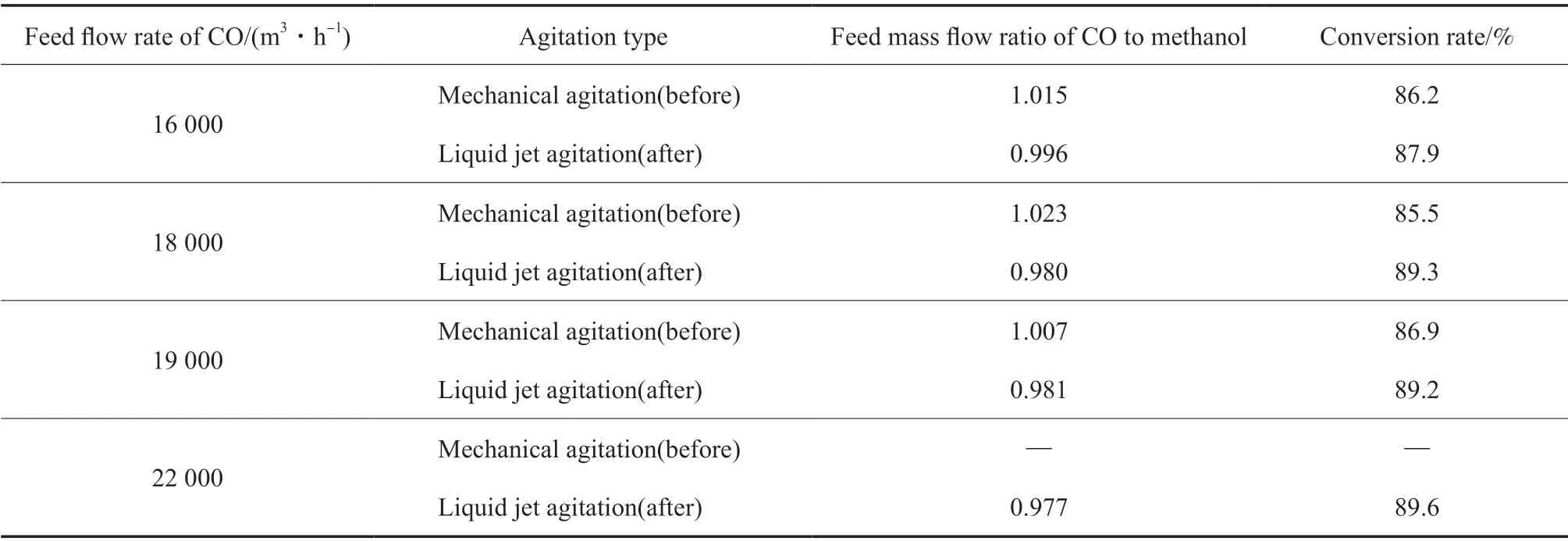

CO 與甲醇的進料質量流量理論比值為0.875(28/32),通常工業裝置運行過程中CO 會過量,甲醇完全消耗。表1 為改造前后CO 與甲醇的進料質量流量比和CO 單程轉化率的對比。由表1 可知,相比于改造前,改造后CO 與甲醇的進料質量流量比減小,CO 轉化率提高,說明反應效率提升。這是由于在液體射流攪拌作用下,反應器內氣液兩相均勻混合與分散,并產生大量微氣泡,使氣液兩相的相間接觸面積增大、氣液傳質速率提高、反應速率增大。

表1 改造前后CO 轉化率的對比Table 1 Comparison of CO conversion rate before and after the transformation

由于反應效率得到提升,改造后CO 進料流量可達到22 000 m3/h(一個標準大氣壓、溫度為0 ℃、相對濕度為0%,下同)。對應醋酸產量415 kt/a,相比改造前醋酸產量增加38%以上,此時CO 轉化率隨時間的變化曲線如圖2 所示。由于改造前后醋酸選擇性變化不大,因此未給出選擇性數據。

圖2 CO 轉化率隨時間的變化Fig.2 The CO conversion rate with time.

2.2 改造前后反應釜溫度對比

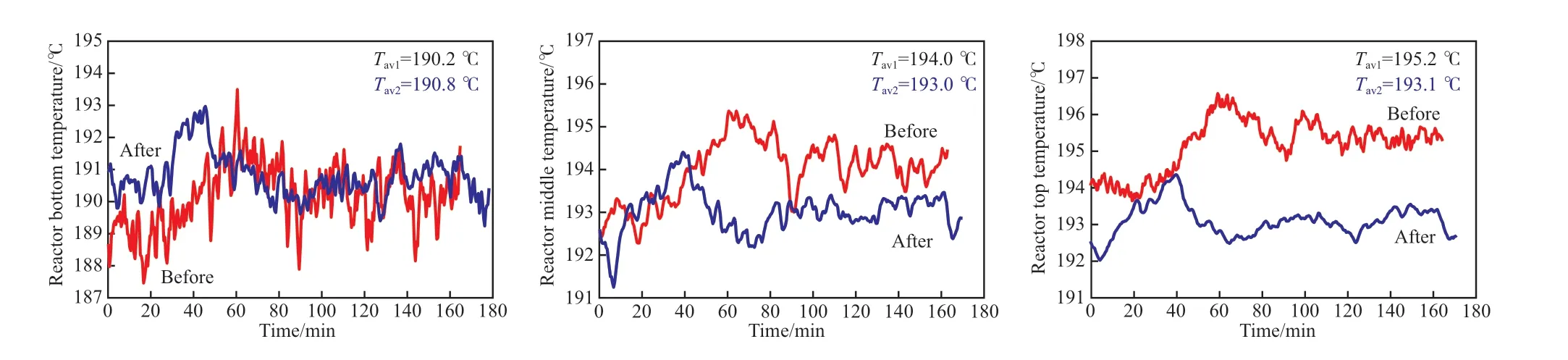

圖3 為CO 進料流量為18 000 m3/h 時改造前后反應釜底部溫度、中部溫度和上部溫度隨時間的變化,其中,Tav1和Tav2分別表示改造前和改造后的時均溫度。由圖3 可知,改造前反應釜底部溫度隨時間的波動為6 ~7 ℃,中部溫度隨時間的波動為3 ~4 ℃,上部溫度隨時間的波動為2 ~3 ℃,反應釜溫度(中部溫度)為194.0 ℃,反應釜軸向溫差(底部和上部溫度差)為4 ~5 ℃。改造后反應釜底部溫度隨時間的波動為3 ~4 ℃,中部溫度隨時間的波動為3 ~4 ℃,上部溫度隨時間的波動為2 ~3 ℃,反應釜溫度為193.0 ℃,反應釜軸向溫差為2 ~3 ℃。

圖3 改造前后反應釜各軸向位置處溫度隨時間的變化Fig.3 Temperature at different reactor axial positions with time before and after the transformation.

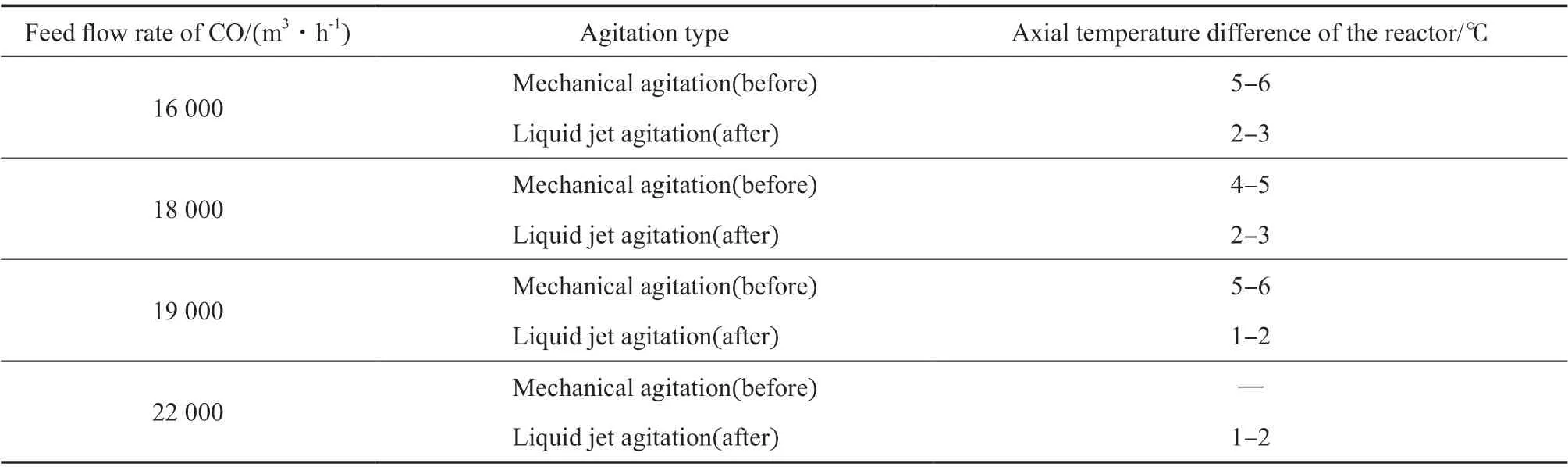

不同CO 進料流量下改造前后的反應釜運行溫度、溫度波動以及軸向反應釜軸向溫差的對比結果如表2 ~4 所示。由表2 可知,相比于改造前的機械攪拌式反應釜,改造后液體射流攪拌式反應釜的運行溫度降低1 ~3 ℃,說明采用液體射流攪拌使反應效率提升,可在更低的操作溫度下達到相同的反應效果。由表3 可知,采用液體射流攪拌替代機械攪拌后,反應釜的溫度波動減小,說明液體射流攪拌時反應釜內氣液兩相混合效果更好。由表4 可知,相比于改造前,改造后反應釜軸向溫差減小,說明液體射流攪拌可使反應釜內氣液兩相的混合更加均勻。

表2 改造前后不同CO 進料流量下反應釜運行溫度的對比Table 2 Comparison of reactor temperature under different CO feed flow rates before and after the transformation

表3 改造前后不同CO 進料流量下反應釜溫度波動的對比Table 3 Comparison of temperature fluctuation under different CO feed flow rates before and after the transformation

表4 改造前后不同CO 進料流量下反應釜軸向溫差的對比Table 4 Comparison of axial temperature difference under different CO feed flow rates before and after the transformation

2.3 改造前后反應釜移熱能力對比

反應過程產生的熱量移除的方式主要包括:反應釜外循環移熱,甲醇、CO 和冷凝液溫升移熱,閃蒸移熱(循環母液和混合液返回反應釜時的溫升移熱),反應釜頂部氣相蒸發移熱,熱損失等。改造前后不同CO 進料流量下反應釜熱量衡算的對比結果如表5 所示,表中數值表示各種方式移熱量占反應放熱量的比例,偏差表示總移熱量與總放熱量的偏差。由表5 可知,改造前后,各種移熱方式的占比變化不大,且在反應溫度降低1 ~2℃的操作情況下,采用液體射流攪拌時反應釜的移熱能力與機械攪拌相當。生產負荷穩步大幅提升38%以上,實現了增產、穩產、降耗和消除隱患的目標。

表5 改造前后不同CO 進料流量下熱量衡算的對比Table 5 Comparison of heat balance calculation under different CO feed flow rates before and after the transformation

3 結論

1)利用高速液體射流替代機械攪拌,使羰基合成醋酸反應器內氣液兩相均勻混合與分散,并產生大量微氣泡,增加氣液兩相的相間接觸面積、強化傳質、提升反應效率。

2)工業試驗運行數據表明,采用液體射流攪拌替代機械攪拌后,反應釜內氣液兩相混合與分散效果更好,CO 轉化率提高,反應釜體系運行更平穩,反應釜操作溫度降低1 ~2 ℃,軸向溫差保持在2 ~3 ℃。

3)生產負荷穩步大幅提升38%以上,實現了增產、穩產、降耗和消除隱患的目標。