濕法紡制石墨烯纖維:工藝、結構、性能與智能應用

夏洲 ,邵元龍 ,2,*

1蘇州大學能源學院,蘇州大學能源與材料創新研究院,蘇州大學-北京石墨烯研究院協同創新中心,江蘇 蘇州 215006

2北京石墨烯研究院,北京 100095

1 引言

纖維在人類社會中扮演著重要的角色,從國防科技到航天航空,從城市基建到休閑用品都有纖維的身影。隨著社會不斷的進步發展,人們對高性能纖維的需要也在與日俱增。石墨烯是一種由碳原子sp2雜化方式結合形成的單原子層厚度的二維納米材料,由石墨烯納米片層組裝得到石墨烯纖維,可以實現石墨烯在納米尺度優異的力、電、熱等優異特性傳遞到宏觀尺度1。作為碳基纖維領域的最新成員,石墨烯纖維在初次制備至今一直廣受關注,并已在能量轉換、能量存儲、傳感響應等多功能領域開發相關應用,并同時探索智能纖維領域應用2-5。

典型的碳基纖維除了石墨烯纖維以外,還有碳纖維和碳納米管纖維。碳基纖維材料因為具有輕量化、耐疲勞性、耐熱性、高導熱、高導電等優點,已經成為我國在國防軍工以及航空航天等領域的關鍵戰略材料6。圖1系統總結了三種典型碳基纖維的發展歷史7。碳纖維和碳納米管纖維的發現時間遠早于石墨烯纖維,回顧兩者的發展歷程能夠給石墨烯纖維下一步的發展規劃帶來一定啟示。

圖1 碳基纖維發展歷程7:碳纖維8,9,碳納米管纖維21,23-25和石墨烯纖維27-33Fig. 1 The development history of carbonaceous fibers 7: carbon fibers 8,9,carbon nanotube (CNT) fibers 21,23-25, and graphene fibers 27-33.

碳纖維自1860年由英國發明家Swan在探索白熾燈絲的制備過程中首次制得以來,經歷了百余年的發展,特別是20世紀60年代進藤昭男開發出聚丙烯腈(PAN)基碳纖維之后8,東麗公司持續推動陸續開發出了T300至T1100多種高性能碳纖維,并實現穩定量產。使得碳纖維成為高性能纖維的代表,在航空航天、國防科技等尖端領域迅速嶄露頭角,并占據舉足輕重的地位9,10。盡管現在碳纖維產業逐步發展成熟,但是受限于多晶和復雜的晶界結構,碳纖維的實際密度(1.80 g·cm-3)和拉伸強度(7 GPa)目前仍低于理論值(2.266 g·cm-3,180 GPa),除此以外,現有碳纖維也難以發揮碳材料優異的導電及導熱等性能。碳納米管、石墨烯等碳納米材料主要由sp2雜化碳原子構成,碳原子之間以σ鍵與π鍵相連,賦予碳納米管和石墨烯優異的力學、電學、導熱等性能11-14。單壁碳納米管在管內的σ鍵與π鍵連接以外,卷曲過程中還發生些許σ鍵與π鍵雜化15-17。經過合理的材料組裝工藝設計,有望實現納米碳材料的微觀優異特性向宏觀結構傳遞18-20。2000年,法國科學家Poulin等21通過濕法紡絲技術,首次制備出碳納米管纖維,拉伸強度約為150 MPa,拉開了碳納米管纖維研究的序幕。2002年清華大學范守善團隊22首次利用陣列紡絲方法制備30 cm長的碳納米管纖維,2004年,我國科學家李亞利在英國劍橋大學訪學期間,與Windle等合作,實現了浮動催化化學氣相沉積法(CVD)連續制備碳納米管纖維23。2013年美國萊斯大學借助液晶紡絲技術制備出了拉伸強度達到1.0 GPa的碳納米管纖維24。近些年,我國在碳納米管纖維的基礎研究和批量制備方面成果顯著。清華大學魏飛團隊25在碳納米管生長制備領域不斷突破,在2018年報道了厘米級碳納米管管束,機械強度達到80 GPa。中國科學院蘇州納米技術與納米仿生研究所李清文教授團隊26,持續發展了浮動催化CVD連續制備碳納米管纖維及其納米復合材料技術,取得豐碩成果。經過近20年的發展,碳納米管纖維制備技術日益成熟15,已經初步進入纖維宏量連續制備、產業應用發展的攻堅階段。

與碳納米管纖維相比,石墨烯纖維研究起步相對較晚。2011年,浙江大學的高超課題組27首先報道了通過液晶紡絲成功紡制出石墨烯纖維,拉伸強度為140 MPa。緊接著2013年,他們繼續通過系統研究氧化石墨烯(GO)液晶紡絲體系,增加離子交聯作用,采用大片層GO,將纖維強度提升至501.5 MPa28。與此同時,石墨烯纖維領域的研究引起世界范圍廣泛關注,萊斯大學的Tour課題組29以及臥龍崗大學的Wallace課題組30分別探索了GO液晶紡絲過程中大小片比例以及凝固浴組分對成品石墨烯纖維拉伸模量、斷裂強度的影響。2015年美國倫斯特理工的Lian團隊31提出采用大小片GO組合方式提升石墨烯纖維的堆疊密度,結合高溫石墨化過程,制備得到的石墨烯纖維拉伸強度首次突破1 GPa (達到1.08 GPa)。在這之后,他們再通過設計噴絲板對紡絲過程進行微流體控制,系統研究了噴絲板限域空間對紡絲流體以及二維片層取向排布極大地增強了石墨烯纖維內部的取向(取向度提升至0.91)32。在這期間,高超課題組也在高強度石墨烯纖維領域取得進展。例如他們在高溫石墨化的基礎上引入纖維細旦化工藝,進一步降低纖維內部結構缺陷,將石墨烯纖維的拉伸強度提升至2.2 GPa33。2020年他們在濕法紡絲過程中引入塑化機制,縮短石墨烯片層間距,提升片層取向度同時,增加纖維密度,拉伸強度達到3.4 GPa34。

如圖1所示,盡管近些年石墨烯纖維領域發展顯著,但是相比碳纖維和碳納米管纖維,石墨烯纖維相關研究起步晚,技術的成熟度低,還處在優化石墨烯片層結構、紡絲工藝,提升纖維基本性能的階段。但隨著制備工藝的不斷改善,石墨烯纖維有望實現高強度、高導電、高導熱的高性能碳基纖維。

本文對濕法紡制石墨烯纖維的基本工藝、纖維的結構、基本性能及其智能領域應用進行了綜述,總結了制備工藝對纖維的結構形態的影響,以及纖維結構與性能之間的關系。同時本文也總結討論了目前石墨烯纖維中前沿的制備策略,闡述了石墨烯纖維潛在的應用,最后展望了石墨烯纖維組裝過程中的部分問題以及發展方向。

2 濕法紡制石墨烯纖維的制備工藝

石墨烯通過自組裝過程形成宏觀的一維石墨烯纖維,在石墨烯纖維的制備上逐漸形成了多種工藝,如:濕法紡絲35、干法紡絲36,37、干噴濕法38、電泳沉積法39、限域水熱組裝法40-42、薄膜紡絲21,43-49、模板輔助化學氣相沉積法50-60等。其中濕法紡絲技術作為石墨烯纖維的最主流的制備方法,可以與現有的化學纖維制備工藝兼容,是最有望實現批量化制備石墨烯纖維的技術路線。本節主要介紹石墨烯纖維的濕法紡絲工藝,重點討論制備技術與石墨烯纖維結構之間的關系。

2.1 濕法紡絲的基本工藝

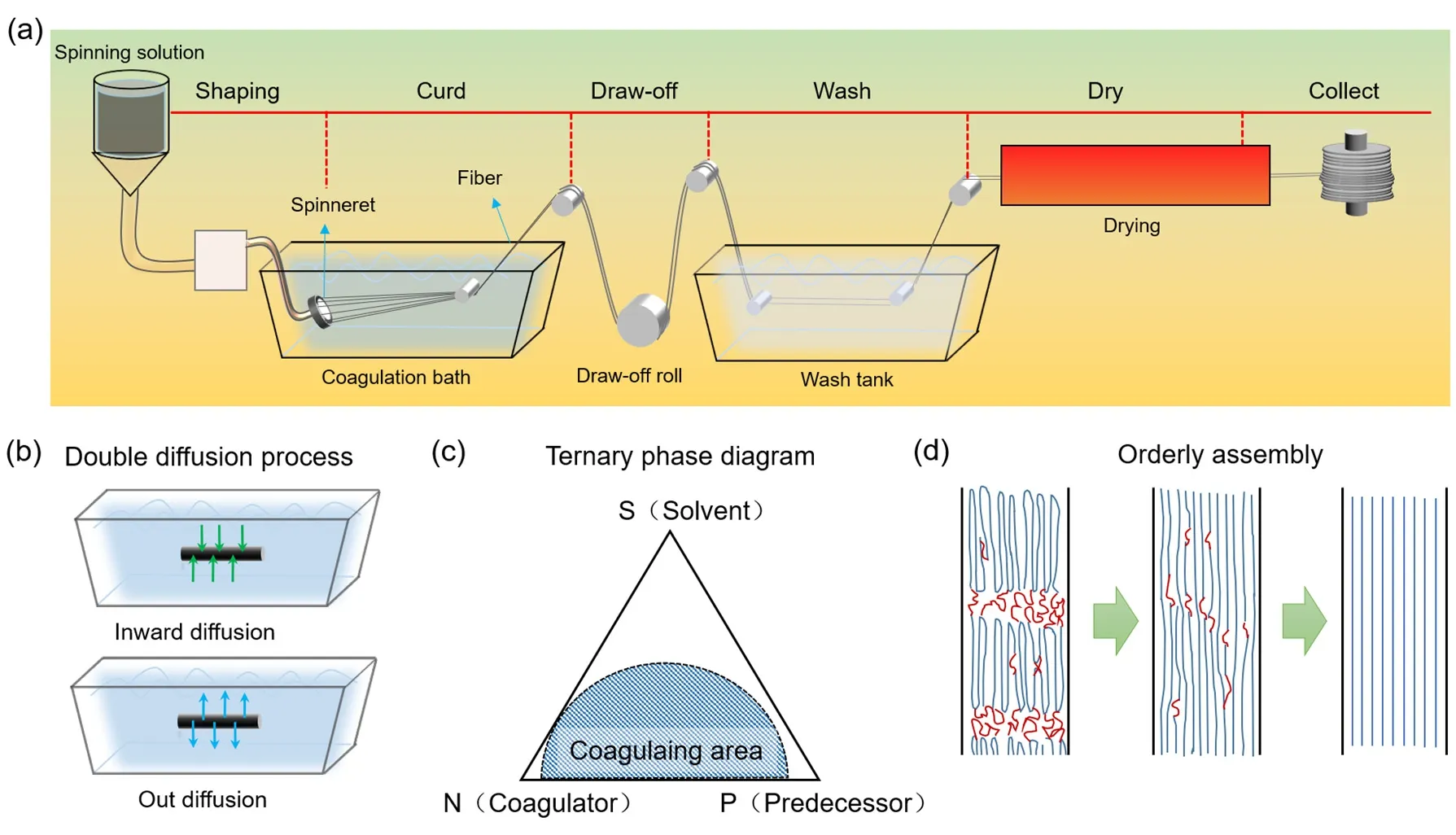

石墨烯纖維的濕法紡制工藝主要借鑒于傳統的濕法紡絲工藝過程。其基本流程如圖2a所示,將制備得到的具有一定黏度的GO分散液在氣壓泵的作用下經過過濾器,在噴絲口處均勻定量的注入到凝固浴中,在雙擴散機制的作用下原液細流在凝固浴中凝固成型得到初生絲條。之后進行一定程度的牽伸處理,經過一次或者多次的洗滌槽,進一步固化,初步形成GO纖維。后續經過干燥箱干燥去除溶劑以及高溫燒結等工藝得到成品石墨烯纖維,最后進行卷繞收集。

在濕法紡制纖維的過程中,凝固成型過程是整個濕法紡絲的關鍵步驟,在凝固浴中主要涉及到雙擴散以及相轉變過程。如圖2b所示,當原液細流注入到凝固浴中時,GO流體與凝固浴存在濃度梯度,細流中的溶劑會向凝固浴溶液擴散,凝固浴中的沉淀劑會向原液細流擴散,這樣的一個過程稱為雙擴散過程。在傳統纖維的濕法紡絲過程中,對于凝固浴中雙擴散過程已經有了充分的研究,緩慢的擴散過程有助于提升初生纖維的均勻性。在這一過程中,凝固浴的濃度、溶劑和凝固劑的種類、紡絲原液的濃度、紡絲速度、添加劑等都會對雙擴散過程的擴散速率產生重要影響。

在GO絲條凝固過程中,相分離對纖維成型起著決定性作用。圖2c是三元相圖以及相分離模型。當GO細流注入到溶劑中時會形成聚合物(P)-溶劑(S)-凝固劑(N)的三元體系。圖中的圓弧線是相分離線,空白區域是均相體系,陰影部分代表著兩相分相體系,在陰影范圍內GO絲條才能實現凝固。

只經過凝固浴得到的凝固絲稱為初生纖維,纖維內部沿著纖維軸向分布排列的取向度較低。初生GO纖維,片層排布較為紊亂,未經過牽伸、熱處理等工藝,機械強度遠遠不能滿足需求。如圖2d所示,在經過拉伸處理之后,纖維中的結構中的GO單元在應力的作用下,沿著纖維軸線展開,提高片層取向度的同時也會減少纖維中的孔隙率從而提升纖維的堆積密度。

圖2 石墨烯纖維的濕法紡制工藝Fig. 2 Wet spinning of graphene fibers.

2.2 紡絲原液

在石墨烯纖維濕法紡絲制備過程中,紡絲原液的配制及流變性能對流體的可紡性及最終纖維的性能至關重要。英國倫敦大學的Coveney等58利用GO/聚乙二醇和GO/聚乙烯醇倆個體系結構分子動力學模擬揭示GO的分散和團聚規律。圖3a是GO在聚合物中分散的不同形態。Coveney等研究發現GO很容易和聚乙烯醇形成密集的氫鍵網絡,而這樣的強氫鍵作用會使得GO發生插層型團聚,從而無法在聚乙烯醇中穩定分散。在聚乙二醇的體系研究中發現,通過改變GO片層或者聚合物介質的氧化量可以平衡各種類型的插入結構,進而對GO的有序分散結構進行設計。Xu等通過調整GO在水溶液中的分散濃度觀察到體系中有穩定的向列液晶結構,并利用這樣的液晶結構制備出了石墨烯纖維27。他們發現當GO片層大小約為22 μm時,形成液晶結構的臨界濃度為4 mg·mL-1,當片層大小減小到0.91 μm時,形成液晶結構的臨界濃度為81 mg·mL-127,62。與此同時,Wallace等通過實驗發現,當GO片層大小為37 μm時,臨界濃度為0.75 mg·mL-130,當GO濃度為2.5mg·mL-1時,石墨烯纖維可紡的臨界黏度為29 Pa·s63。圖3b是GO溶液中液晶相與非液晶相的偏光顯微鏡照片。東華大學朱美芳課題組64通過非液晶態GO實現高濃度紡絲液,得到了多孔石墨烯纖維,其纖維斷裂強度也達到了208 MPa,與其他多孔材料相比呈現出較高的力學強度。總體來講,向列液晶結構有利于GO纖維形成緊密的二維片層堆疊結構,更易于實現較高的力學強度及導電、導熱特性。

圖3 石墨烯及氧化石墨烯在紡絲液內的分散結構27,30,64Fig. 3 The dispersion structure of graphene and GO in spinning liquid 27,30,64.

傳統化學纖維結構從微觀到宏觀分為三個層次:(1)纖維聚合物分子鏈段結構;(2)纖維鏈段聚集態結構;(3)纖維介觀或宏觀結構。參照傳統纖維結構的三個層次,石墨烯纖維結構從微觀到宏觀也可以分為三個層次:(1)石墨烯片層面內結構;(2)片層之間的聚集態結構;(3)纖維整體的孔隙度及宏觀結構。在紡絲液的制備過程中,可以針對石墨烯纖維(1)和(2)這兩級結構進行優化,減少微觀層面的晶界數目,從而降低缺陷密度,提升纖維各方面性能。Xiang等29利用平均尺寸分別為20和9 μm的GO進行石墨烯纖維的濕法紡制,發現大尺寸的GO纖維可以有效提升纖維的機械性能,其拉伸強度提升了78%。Chen等65通過使用不同面積的GO進行石墨烯纖維的紡制,也發現大尺寸GO (30 μm)其拉伸強度相比較于小尺寸的GO (5 μm)提升了72.5%。如圖4a所示,Lian課題組32通過大小片層GO調控紡絲原液,探討了片層尺寸對石墨烯纖維堆疊密度和力學性能的影響(圖4a)。他們發現大片層GO (23 μm)作為紡絲液時可以有效增加纖維的片層取向,但大片層的褶皺會導致纖維內部大量孔隙。而使用小片層GO (0.8 μm)作為紡絲液時其纖維的內部結構充實,但是內部雜亂無章,取向度差。因此,他們采用大小片結合的GO原液,借助大片層GO形成高取向結構,小片層GO進行空隙填充,同時兼顧了大小片各自的優點,有效地提升了纖維的力學強度(1.08 GPa)31。此外,在GO原液的制備中增強界面相互作用也是目前常用的處理手段65,如通過引入金屬離子(Ca2+等28)加強離子交聯作用(圖4b),通過使用有機物(聚多巴胺67,68、酚醛樹脂69等)經過碳化后與石墨烯進行交聯進而增強界面結合力(圖4c),均有相關文獻報道可以有效提升纖維的力學性能。

圖4 石墨烯纖維紡絲原液處理方法28,31,69Fig. 4 Various optimization method of graphene fiber spinning slurry 28,31,69.

2.3 凝固浴

濕法紡制纖維工藝中凝固浴的選擇極為重要。紡絲流體經過噴絲孔注入到凝固浴時形成的原液細流,在雙擴散和相轉變的物理變化作用下凝固形成初生纖維。凝固浴中沉淀劑的選擇以及沉淀劑的濃度對于初生纖維以及纖維的性能會產生顯著影響。2011年,高超課題組報道使用水/乙醇作為凝固浴,形成的初生纖維需要在凝固浴浸泡三十分鐘充分進行溶劑-凝固劑雙擴散,但由于凝固浴濃度差過大,擴散過程反而破壞了石墨烯片層沿纖維軸向的取向排布,導致初生纖維強度較低,無法滿足連續化的制備過程要求27。GO表面具有大量的含氧極性基團,易在極性溶液中分散,2016年高超課題組通過凝固浴設計規避這一問題,使用非極性溶劑作為凝固浴,使GO快速析出,形成了石墨烯纖維連續化制備工藝30。鹽的添加可以促進GO液晶相結構的轉變,破壞GO在水溶液中分散效果,加快凝固浴中的雙擴散過程,許震等人通過在GO紡絲液中添加氯化鈉溶液,可以加快石墨烯從向列相向混相以及固相的轉變,加快石墨烯在溶液中的析出效果70。

2.4 紡絲過程

目前報道通過濕法紡制石墨烯纖維的收集方法主要有兩種,分別是旋轉圓盤收集和牽引收集。旋轉圓盤收集的優點在于方便快捷,對實驗條件要求不高,適用于少量纖維制備,缺點在于難以實現連續化制備和引入牽伸及后處理過程。牽引收集通過在收集過程加入牽伸作用,可以極大的增加纖維內部的取向度,降低孔隙率。雖然牽引收集對纖維的力學強度要求高,工藝流程較長,但是這一工藝與傳統濕法紡絲工藝流程兼容性好,制備得到纖維緊實,力學強度高。技術成熟后可沿用到濕法紡絲工藝流程線,是目前常用的高性能石墨烯纖維制備技術手段。圖5a是牽伸收集制備過程示意圖33。Park等71通過控制收集速率和出絲速率,對牽伸收集進行了研究,發現4倍速的收集速率(取向因子0.71)相比較于等速收集速率(取向因子0.01)可以有效提升纖維內部的取向結構(圖5b)。Xiang等29和Xu等33同樣也發現通過提升收集速率可以顯著提升纖維的取向,從而極大提升纖維性能,Xu等33通過施加1.2倍速的牽伸速度,得到取向度為0.8的石墨烯纖維。

噴絲口的設計對纖維內部片層的取向度和纖維的宏觀形貌也有著重要影響。噴絲口的斷面結構和尺寸直接決定紡絲流體經過噴絲口的剪切力,流體承受的內壁壓力大小,從而影響纖維密實程度及片層取向度。Lian課題組32通過對噴絲口的形狀進行設計從而對GO原液進行微流體定向控制實現對石墨烯纖維的微結構控制(圖5c,d)。他們研究發現使用扁平噴絲口時可以增強紡絲原液沿著纖維軸向剪切力,驅動GO片沿著纖維的軸向分布從而提升纖維的取向度。此外通過在牽伸過程中引入塑化過程可以進一步提升纖維的密度,高超課題組通過在紡絲過程中加入塑化劑,研究發現塑化劑可以在沿纖維軸向進行牽伸的基礎上盡可能的鋪展開石墨烯片層,精確控制石墨烯片的構象,有效減少纖維內部無規皺褶,讓石墨烯片層的排列接近晶體構型,纖維的密度達到1.9 g·cm-334。

圖5 濕法紡制石墨烯纖維紡絲工藝優化技術手段32,33,71Fig. 5 The optimization approaches for graphene fiber wet spinning process 32,33,71.

2.5 后處理過程

目前通過濕法紡制石墨烯纖維的原液大多數采用GO作為紡絲原液。在GO的制備過程中會通過強氧化劑對石墨進行氧化,在石墨烯片層表面留下大量的含氧官能團及結構缺陷(圖6a)72。因此,在后處理工藝過程需要消除GO纖維的含氧官能團以及修復內部的結構缺陷。目前對GO還原的手段眾多,如化學還原73-76,熱還原77,電化學還原78等。目前報道的石墨烯纖維還原方法以化學還原和熱還原為主,化學還原大多以HI還原為主。HI還原會去除GO表面大部分的環氧基團和羥基,HI還原的石墨烯纖維其纖維的電導率達到4.1 × 104S·m-128。化學還原的方法高效且相對溫和,但是對表面官能團的去除以及內部結構缺陷的修復方面遠不及熱還原。除此以外,高溫過程可以使纖維內部形成石墨化結構,提升碳含量純度,對纖維的力學強度、模量、導電和導熱性能都有顯著的增強作用,所以大多高性能的石墨烯纖維都采用高溫熱還原。在高溫熱還原下,被氧原子隔離的石墨碳微晶結構之間隨著氧官能團的不斷去除逐漸恢復到sp2雜化結構(圖6b,c)79,80,在高溫還原的作用下,高度修復GO內部的結構缺陷(圖6d,e)。Lian課題組31使用大小片協同的GO原液調節內部取向以及纖維密度的同時,通過施加2800 °C高溫,石墨烯纖維完成了高度熱還原和石墨化過程,纖維的電導率和拉伸強度都得到了顯著提升,高溫熱處理下的石墨烯纖維電導率是1400 °C得到樣品的4倍多。高超課題組31同樣通過高溫處理,在近3000 °C的高溫下得到拉伸強度為2.2 GPa,電導率為8 × 105S·m-1的石墨烯纖維(圖6f,g)。

圖6 高溫熱還原石墨烯纖維結構分析32,72,80Fig. 6 Structure analysis of high temperature thermal reduction graphene fiber 32,72,80.

濕法紡制石墨烯纖維是目前制備高性能石墨烯纖維的最有效途徑,通過對制備工藝中紡絲原液,凝固浴的種類以及濃度,牽伸速率,噴絲結構等紡絲參數進行優化,可以有效對纖維內部的缺陷密度、取向度以及纖維的密度、形貌做有效調控。

3 石墨烯纖維的結構與性能

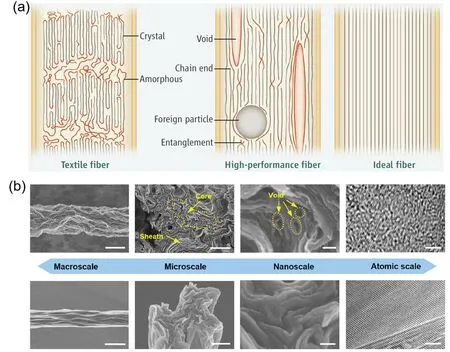

制備工藝決定石墨烯纖維結構,結構則決定石墨烯纖維的性能。二維石墨烯片層具有優異的物理性質,理想的石墨烯纖維由石墨烯片層組裝,實現片層性能向宏觀組裝體傳遞,但是基于紡絲原料氧化石墨烯本征缺陷以及組裝過程中帶來的結構缺陷,還暫時難以實現石墨烯優異性能的完美承接。研究人員針對石墨烯纖維內部從原子到宏觀組裝纖維的多尺度結構缺陷,系統優化了石墨烯纖維紡絲工藝過程,例如:高溫退火處理修復石墨烯片層結構缺陷;纖維細旦化、塑化過程提升二維片層排布取向度和纖維密度,降低纖維內部褶皺、堆疊、孔隙等結構缺陷,提升石墨烯纖維內部的取向、結晶態結構,實現有效的力學傳遞,降低電子和聲子傳遞阻礙,從而提升石墨烯纖維的力學、導電、導熱等性能。本節將主要探討石墨烯纖維的結構形態和纖維性能之間關系,著重討論石墨烯纖維的力學、電學及導熱性能。

3.1 力學性能

石墨烯由sp2雜化的碳原子組成,碳原子與碳原子之間以σ鍵與π鍵相連,因為這樣獨特的結構,單層石墨烯展現出突出的拉伸強度(~150 GPa)。如圖7a所示,傳統纖維的結構主要由長鏈段高分子組成,其中纖維力學性能主要由分子鏈段的長度,微觀聚集結構和宏觀密度及孔隙度決定。當纖維內部越接近于理想的長鏈段順排結構,纖維的力學性能就會越高(圖7a)81。

石墨烯纖維的力學性能主要受到石墨烯纖維內部的單片層尺寸、堆疊密度以及結構缺陷影響。首先細旦化是目前提升纖維力學性能的一個有效途徑。通過石墨烯纖維的牽伸過程,減少石墨烯片層褶皺,降低纖維內部結構缺陷,進而提升纖維的力學強度。2011年,首次報道的石墨烯纖維拉伸強度為140 MPa,楊氏模量為7.7 GPa27。2016年,高超課題組33通過缺陷調控將石墨烯纖維拉伸強度提升到2.2 GPa,楊氏模量提升到400 GPa (圖7b)。其次紡絲前驅體原料GO片層尺寸在提升石墨烯纖維力學性能方面,具有顯著影響。Xiang等29通過利用不同尺寸的GO片作為原液制備石墨烯纖維,發現大尺寸石墨烯纖維(20 μm)比小尺寸石墨烯纖維(9 μm)的拉伸強度會提升78%。大尺寸的GO之所以會增加石墨烯纖維的力學性能得益于較大的尺寸可以有效降低纖維內部的末端搭接密度,減少缺陷密度。然而,當石墨烯纖維的強度增加到一定范圍,大片層會在纖維內部形成大量褶皺,這些褶皺會造成石墨烯纖維內部的結構缺陷,降低石墨烯片層取向度,從而降低石墨烯纖維整體力學強度。小尺寸石墨烯雖然會增加纖維內部的搭接密度,但是小尺寸石墨烯的褶皺密度更小,Lian等31通過調節大小片層比例,添加30% (w)的小尺寸石墨烯在有效提升纖維的緊實程度的同時最大化提升纖維力學性能。

圖7 石墨烯纖維力學性能優化32,81Fig. 7 Various methods to enhance the mechanical properties of graphene fibers 32,81.

除此以外,通過在紡絲過程中噴絲口處進行微流體定向控制以及在收集過程中加入牽伸處理,可以有效提升纖維的取向度和增加纖維的密度,從而提升纖維力學強度32。另外通過高溫熱處理的方式也是目前提升石墨烯纖維力學強度最有效的手段之一。高溫熱還原可以有效減少GO表面的官能團數目,降低石墨烯內部的缺陷,并且還原過程可以有效縮短GO的層間距離從而增強界面摩擦力和范德瓦爾斯力,有效提升纖維的力學強度31。

3.2 電學性能

得益于石墨烯獨特的零帶隙電子結構(圖8a),電子在二維石墨烯中沿著六圓環的邊緣飛速傳輸82。如圖8b所示,當電子傳輸到石墨烯邊緣和缺陷處時,部分電子無法越過勢壘從而產生散射現象阻礙電子的傳導,僅部分電子會發生隧穿效應從而可以繼續傳輸。基于此,石墨烯的理論電子電導率可以達到108S·m-1。石墨烯的高電子電導率有望通過纖維結構組裝,實現向宏觀結構傳遞。

圖8 石墨烯纖維電學性能優化31,82,85Fig. 8 Various approaches to enhance the electrical properties of graphene fibers 31,82,85.

在石墨烯纖維的紡制過程中,通過使用大片層以及通過添加牽伸作用都可以提升電導率,較大的石墨烯片層可以有限降低纖維中片層之間的搭接密度,并且在牽伸力的作用下,纖維內部GO片層的排列更加有序同時更為緊湊,降低電子在片層之間躍遷的能壘,從而有效提升電導率。Chen等65通過使用大面積的GO (30 μm)其電導率相比較于小面積的GO (5 μm)提升了52.4%,通過調節拉伸比提高了石墨烯纖維內部的取向度將電導率從2.1 × 105S·m-1提升到3.2 × 105S·m-1。Xu等33通過施加1.3倍的牽伸將石墨烯纖維電導率提升了56%。

除此以外,石墨烯纖維的還原程度和載流子濃度對最終纖維的電子電導率也有較大影響。高度還原的石墨烯可以有效降低內部的缺陷密度,從而減少電子傳輸過程中的散射效應。Lian課題組31高溫還原石墨化制備的石墨烯纖維展現出2.21 ×105S·m-1的高電子電導率,相比較于1400 °C下還原得到的石墨烯纖維(0.5 × 105S·m-1)其性能提升了3.42倍(圖8c,d)。同樣地,高超課題組通過高溫還原制備得到電導率為8 × 105S·m-1的超高導電石墨烯纖維32。因為材料的電導率與材料內部的載流子濃度與載流子遷移率成正比,所以提升石墨烯纖維內部的載流子濃度也可以有效提升電導率82。隨后他們分別通過在紡絲液里面添加銀納米線(電導率為9.3 × 104S·m-1)84和通過后處理方式在成型的石墨烯纖維內摻雜FeCl3(0.77 × 107S·m-1),Br2(1.5 × 107S·m-1),K (2.24 × 107S·m-1),顯著提升了石墨烯纖維的電子電導率(圖8e)85。

3.3 熱學性能

單層石墨烯的熱導率為5000 W·m-1·K-1。因為石墨烯層間的相互作用會阻礙聲子的傳輸,所以隨著石墨烯層數的增加熱導率也會不斷下降86。與此同時石墨烯的晶界也會對聲子的傳輸造成影響,故而通過石墨烯自組裝得到的宏觀材料其熱導率會大幅下降。在設計石墨烯基材料時,可通過石墨烯的片層大小以及片層厚度的調控,改善石墨烯纖維的熱導率87。基于此,Jalili等61通過使用平均尺寸為37 μm的GO片通過液晶紡絲制備得到石墨烯纖維,其熱導率可達到1435 W·m-1·K-1。Lian課題組31研究發現,石墨烯纖維內部片層尺寸、取向度以及堆積密度對熱導率也具有顯著影響。他們指出當小片層占據百分之三十時,熱導率到達最高為607 W·m-1·K-1。并且隨著后期還原溫度的提高,熱導率可以繼續提升,當還原溫度達到2800 °C時,熱導率可以達到1025 W·m-1·K-1。

目前,石墨烯纖維領域的眾多研究者從石墨烯片層面內結構、石墨烯聚集結構以及纖維宏觀結構,不斷降低內部缺陷,提升材料取向度和密度,對石墨烯纖維的基元材料以及石墨烯纖維進行系統地優化,不斷提升石墨烯纖維的各方面性能。但是石墨烯纖維所呈現出的宏觀力學、電學性能與石墨烯的理論特性仍存在較大差距,甚至遠低于商業化碳纖維和現有碳納米管纖維的力學強度和電導率。這也說明石墨烯纖維的研究發展仍存在較大空間,需要從石墨烯纖維三級結構、紡絲工藝等方面設計入手,持續提升石墨烯纖維的制備工藝。

4 基于石墨烯材料的功能/智能纖維應用

智能纖維與智能織物是指能夠感知人體以及外部環境變化,并做出智能響應的纖維或纖維集合體(紗線和織物等)。智能纖維通常分為兩類,一類是在常規纖維表面或內部修飾、復合功能材料,形成功能/智能纖維,另一類直接用功能材料直接形成纖維、紗線或織物。相比于柔性電子器件,智能纖維/織物具有更突出的柔性、輕盈、透氣、穿著舒適等特點。智能織物作為可穿戴系統的重要分支,可以在不影響服用性能的同時,提供如感知、驅動、修復、顯示等多種功能(圖9)。智能服裝早期在軍事領域內得到迅猛發展,如:單兵作戰強化裝備,個人保護,生理檢測,通信聯絡等。近期則發展到綜合性更強更成熟的裝備系統,致力于機械外骨骼、提升士兵綜合探知能力等。

圖9 智能纖維和智能織物概念介紹Fig. 9 Concept introduction of smart fiber and smart fabric.

過去二十年里,各國政府和企業在智能纖維/織物領域投入了大量科研資源,并取得初步成效。據英國分析公司IDTechEx預測,2022年采用智能紡織品的可穿戴產品市場將達到700億美元。近些年,美國、歐洲等眾多國家在智能纖維/服裝領域投入重資促進發展,例如德國于2013年推出“未來紡織”的國家級發展戰略,美國于2015年由國防部牽頭出資3.15億美金設立“革命性纖維和紡織品創新制造研究所”,歐盟的2020地平線計劃也支持了一系列與智能纖維/服裝相關的研究計劃。中國在紡織工業十三五發展規劃中也明確指出,要推進“智能化紡織”。

實現智能纖維/服裝的核心及技術關鍵在于功能纖維材料的開發。智能纖維或服裝系統可覆蓋目前廣泛使用的各種材料,包括金屬、非金屬、聚合物等。為實現高性能的智能纖維或服裝系統,研發了一系列新型導電纖維、可拉伸電子器件、能量收集、能量存儲和邏輯器件等功能/智能纖維88,89。基于石墨烯纖維優異的電導率、較好的機械柔韌性和較低的密度,使其在多種功能纖維器件領域具有廣泛的應用前景90-100。例如,濕法紡制的石墨烯纖維在超輕導線、制動器、微型發電機、儲能器件、傳感以及生物電極方面都展示出良好的發展趨勢。

4.1 信號傳輸

石墨烯纖維具有好的導電性,可以直接接入電路充當導線。相比較于現在的商業化導線,石墨烯纖維具有質量輕,耐腐蝕等優點。高超課題組通過后處理的方式在石墨烯纖維內部摻雜FeCl3、Br2、K提高了石墨烯纖維內的載流子濃度提升了電導率,使用Br2摻雜的石墨烯纖維代替USB電纜里面的銅導線,其讀寫速度基本保持一致,標志著石墨烯纖維在高頻信號傳輸領域有較好前景。同時使用1 m長的Br2摻雜的石墨烯纖維作為導線為臺燈供電,其性能與銅線傳導效率相近85(圖10a)。與此同時,Xu等33通過缺陷工程的調控,實現了石墨烯纖維從片層取向度和纖維密度的雙重提升,大大改善了石墨烯纖維力學性能和電導率,并成功將其應用于18 V燈泡的燈絲,實現500小時的穩定工作。他們嘗試采用0.55 g的石墨烯纖維取代電動機中的4.4 g的銅線,成功在8 V的電壓下以360 rmp的速度旋轉。這說明石墨烯超輕導線可以取代銅導線進行工作極大地降低發電機重量(圖10b),標志著石墨烯纖維在超輕導線領域具有潛在的應用價值。

GO表面具有豐富的官能團,當環境濕度發生變化時,GO通過與環境中水分的吸收過程可以發生形狀和電荷分布的變化。利用這一特性,石墨烯纖維在電化學制動器件以及可穿戴發電機領域有很好的應用前景。曲良體團隊101通過激光輔助對石墨烯纖維進行區域選擇性還原,構建具有特定形狀記憶的GO-rGO纖維(圖10c)。他們通過利用石墨烯和GO在不同濕度條件下的相異彎曲響應,實現8 (°) s-1的角度變化,具有形狀記憶的石墨烯纖維在單纖維步行機器人領域有很好的應用前景。同樣使用激光輔助對石墨烯纖維進行精準還原,利用高度取向的石墨烯纖維作為離子傳輸通道,從水分中收集能量,實現單個長度小于1 mm且直徑為80 μm的單個光纖發生器單元能夠響應濕度變化提供355 mV的電壓輸出,增加設備數量可以實現1. 3 V電壓輸出。這樣的微型發電裝置可以集成到柔性紡織品上(圖10d),有望呈現出優異的信息存儲與表達能力102。

圖10 石墨烯纖維多種功能應用:超輕導線33,85、儲能器件109,112、傳感器113和生物電極114Fig. 10 Various Graphene fibers applications: ultralight conductive cable 33,85, energy storage devices 109,112,sensors 113 and bioelectrodes 114.

4.2 能量存儲

石墨烯基柔性儲能器件受研究者的廣泛關注103-106,其中纖維狀儲能器件因為其柔性,透氣性以及集成性高等優點在可穿戴儲能器件領域具有很好的發展前景107。石墨烯纖維具有質量輕,導電性好,高柔性的優點,在纖維狀儲能器件領域也有很好的應用前景108。高超課題組通過同軸濕法在石墨烯纖維表面覆蓋一層羧甲基纖維素鈉膜,這樣的一層薄膜可以在隔絕電子傳導的同時實現離子傳輸。他們利用這樣的結構設計,組裝了纖維狀超級電容器109,110,表現出很好的柔性與集成性。纖維狀超級電容器可以編織成織物,器件比電容達到177 mF·cm-2,能量密度為384 μWh·cm-2(圖10e)。耿鳳霞課題111通過使用將鋰離子電池的活性材料直接添加到GO原液中,通過濕法紡制得到纖維狀的鋰離子電池負極,通過與LiMnO4組裝得到纖維狀鋰離子全電池,單個器件可以成功點亮2 V的LED燈,并保持點亮5 h以上。Kim課題組111使用濕法紡制石墨烯纖維通過與CNT復合組裝纖維狀鋰硫電池,得到的鋰硫電池其開路電壓為3.2 V并表現出很好的柔性,在反復彎折30次中,充放電曲線基本保持不變,首次放電容量為1255 mAh·g-1(圖10f)。

4.3 生理信息采集

石墨烯纖維因為輕質和優異的電響應以及生物相容性,在傳感和生物電極方面也有很好的應用。中國科學院蘇州納米技術與納米仿生研究所李清文課題組113通過使用編程系統,控制噴絲頭在凝固浴中運動軌跡,制備得到結構可控的GO纖維網絡,從而組裝可響應外部機械刺激的多功能傳感器(圖10g)。北京大學段小潔等114利用濕法紡制的石墨烯纖維作用生物電極,在9.4 T的磁場中,具有高電荷注入能力和幾乎沒有MRI偽影,成功在帕金森病大鼠的丘腦底下核(STN)上裝有GF電極的DBS-fMRI顯示了沿基底神經節-丘腦皮層網絡結構。因此,石墨烯纖維可以為揭示各種神經系統疾病的DBS治療機制提供探測幫助(圖10h,i)。

5 總結和展望

石墨烯纖維歷經近10年的發展,已經探索出多種制備工藝,但目前濕法紡絲仍是制備高性能石墨烯纖維的最主要途徑。通過調整紡絲原液,添加離子交聯,改進牽伸工藝以及高溫熱還原等過程,現有石墨烯纖維拉伸強度已經達到3.4 GPa,電導率已經達到2.24 × 107S·m-1。并且在超輕導線,儲能器件,傳感以及生物電極方面都有廣闊的應用前景。但相比于碳纖維和碳納米管纖維,石墨烯纖維的強度、電導率等基本特性以及制備工藝技術的發展成熟度,依然具有較大差距,仍需要石墨烯纖維領域的研究學者深入研究石墨烯纖維內部的基礎科學問題,持續探索提升石墨烯纖維性能的技術手段。

從纖維的結構分析,限制石墨烯纖維性能的因素主要分為三個方面:(1) GO片層的制備過程帶來不可避免的缺陷結構,GO是現有濕法紡制石墨烯纖維的主要原料,但表面有大量的含氧官能團及結構缺陷,即使通過高溫還原及石墨化處理,GO片層內部的結構缺陷仍然很難完全去除,將顯著影響石墨烯纖維的力學強度、導電、導熱性能;(2)石墨烯纖維內石墨烯片層的聚集態結構,包括片層的取向、結晶、間隙等二級結構,現有石墨烯纖維大多采用微米級尺寸石墨烯片層,這將導致最終石墨烯纖維內部片層形成部分褶皺結構,降低石墨烯片層取向度,從而影響纖維性能;(3)石墨烯纖維的密度較低,現有的石墨烯纖維仍低于碳纖維、石墨纖維以及碳納米管纖維,較低的堆疊密度決定了纖維內部的孔隙結構,限制了石墨烯的本征優異性能傳遞。

我們國家雖然在碳纖維領域的研究,起步落后于日本、美國等國家,但是我們石墨烯科學及技術相關研究處于世界前沿。隨著石墨烯材料以及纖維制備工藝的不斷優化,石墨烯的高強高模、高導電、高導熱等優異特性,有望實現向宏觀石墨烯纖維傳遞。高性能石墨烯纖維將在國防軍工,航空航天等高精尖領域具有廣泛的應用前景。

對于智能纖維這一新興領域,除了功能纖維的開發以外,還需要從器件結構設計、產品生產和封裝,到整套系統的應用環境以及后續的回收/處理等進行全面的規劃和設計。理想的智能纖維體系在材料的結構和性能方面還存在一系列挑戰。包括:(1)功能纖維的結構和性能的穩定性、可靠性,以及器件整體的安全性還存在諸多挑戰,需要建立纖維材料柔性狀態下的性能表征系統;(2)需要建立多尺度的立體結構模型和分析方法。智能纖維器件結構的尺度從納米、微米跨越到厘米甚至米,結構從低維度到復雜的三維立體結構。需要建立起智能纖維系統的可靠性理論及表征方法。智能纖維器件小型化之后,加工精度和實用的穩定性需要進一步提高,相關的抗干擾技術和測量技術也需要響應變革。