陶瓷薄板的材料性能與裝飾實踐應用研究

范發晟

1 陶瓷薄板材料的構成及制備工藝

市面上陶瓷板、陶瓷大板、陶瓷薄板、巖板等稱呼給消費者的選擇和使用增加了難度。根據《陶瓷板》(GB/T 23266-2009)中的術語和定義,陶瓷薄板(陶瓷板)是由黏土和其他無機非金屬材料經成形、高溫燒成等生產工藝制成的板狀陶瓷制品,其厚度不大于6 mm,上表面面積不小于1.62 m2。常見的規格有1 000 mm×2 000 mm 和900 mm×1 800 mm 等,為便于區分,本文統稱陶瓷薄板。

陶瓷薄板的原材料為高品質黏土、長石、高嶺石、滑石以及改性添加劑等,材料的主要物質成分為SiO2、Al2O3、Fe2O3、TiO2、CaO、MgO、K2O、Na2O等[1]。通過調整配方中材料的比例來提升陶瓷薄板的強度和韌性,最終形成以石英為主晶相,以莫來石為次晶相的晶相體系。與普通陶瓷相比,陶瓷薄板通過Al2O3的添加量來提升莫來石的含量,提高產品彈性和斷裂模數,坯體突破建筑陶瓷原有的SiO2-Al2O3-K2O/Na2O 配方體系,形成新型的莫來石-剛玉配方體系及SiO2-Al2O3-CaO/MgO 配方體系等,并研制出與之相適應的窯爐低溫快燒工藝和冷卻工藝,提高了成品強度、韌性和可加工性。另外,陶瓷薄板有干法工藝和濕法制備工藝兩種,其中干法為傳統陶瓷生產工藝,主要分為干壓成型和等靜壓成型;濕法主要分為擠壓成型和滾壓成型。

2 陶瓷薄板的特征

陶瓷薄板的生產是國家綠色制造的重要一環,是碳達峰、碳中和的重要組成部分。根據咸陽陶瓷研究設計院對建筑陶瓷行業(以下簡稱建陶行業)的調研結果顯示,生產優質拋光磚產品的耗能最大,如果陶瓷磚厚度在原有的基礎上減少3 mm,那么每年可節約大量的資源和能源。此外,在同樣的鋪貼面積下,使用陶瓷薄板能夠節約1/3 ~1/4 的物流運輸成本。陶瓷薄板具有以下特征。

(1)硬度高。石英石材料的一般硬度為莫氏5 ~6 級,普遍應用于吧臺臺面、廚房等。陶瓷薄板的硬度高,達到莫氏硬度7 級,耐磨性和耐刮性非常好,普通刀具無法劃傷,這為大面積使用餐廚空間提供了可能,可以在臺面上直接切割食物。由于硬度高,其在加工施工材料時難度加大,特別是在一些倒角工藝中容易崩角、崩邊,對切割工具的要求較高。

(2)吸水率低。陶瓷薄板的吸水率僅有0.04%,比普通瓷磚和石材低一個數量級。一方面可以廣泛應用于衛生間、廚房等空間,表面有較好的防水和清潔能力;另一方面則增加了鋪貼難度,傳統的砂漿鋪貼無法滿足要求,需要采用專用膠粘劑或者干掛工藝[2]。

(3)密度較大。陶瓷薄板的密度為2.38 g/cm3,耐磨性和耐污染性能良好,表面安全標準可達到食品級,是良好的裝飾材料。

(4)耐高溫。陶瓷薄板為A1 級防火材料,直接接觸高溫不變形,1 200oC下不產生物理變化,可廣泛應用于建筑內外墻裝飾。

(5)厚度薄。陶瓷薄板的厚度小于6 mm,使得一片瓷磚的原材料用量至少縮減了50%。

總體來說,陶瓷薄板作為一種新型建筑裝飾裝修材料,不僅具有耐磨、耐腐蝕、耐污染、防火、防水以及裝飾美觀等優點,還具有薄、大、輕、韌的特點,便于切割鋪貼,可大大減輕樓體重量,增大使用空間,便于施工且物美價廉[3]。

3 陶瓷薄板在項目中的應用

3.1 大規格陶瓷薄板的應用

筆者參與的福州某會所項目中大面積的采用了大規格陶瓷薄板,規格為1 200 mm×3 000 mm×4.5 mm。由于項目為鋼結構,使用大規格陶瓷薄板減輕了重量,項目完工效果如圖1 所示。

圖1 室內陶瓷薄板完工效果(來源:作者自攝)

3.1.1 工程難點

一是,陶瓷薄板材料的運輸問題。材料規格大,涉及從工廠運至現場、從現場運至室內兩次搬運,有限的室內交通空間給材料搬運帶來了較大影響。二是,大規格飾面測量放線工作量大。現場提前焊制了鋼結構,預留了錨固點,對各定位點的精度要求高,鋼架加工及施工安裝精度直接決定了本工程的整體施工質量。三是,現場安裝問題突出。現場施工交叉作業多,且材料規格大,作業空間小,材料易碎,需避免磕碰,由此增加了安裝難度。

3.1.2 應對措施

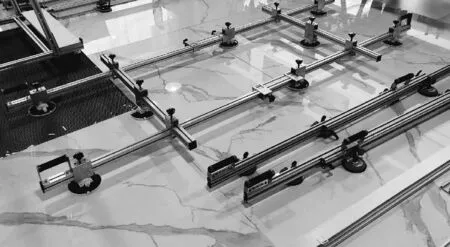

第一,根據現場空間尺寸,提前建立建筑信息模型(Building Information Modeling,BIM)對每塊陶瓷大板進行排版編號與對花。同時,瓷磚廠家、室內設計單位以及現場精裝施工單位現場協同辦公,確認定位和尺寸,保證精度和效果。第二,材料在工廠切割加工后進行預鋪,檢驗合格后使用集裝箱從廠家運出。材料運到現場后調整工序,將屋面封頂工作調整至材料進場工作后,就可以采用吊機將材料從屋頂吊入,然后再進行屋面封頂工作[4]。第三,鋼結構掛件采用激光垂直水準儀定位水平及垂直度,通過微調固定面板角鋼螺栓來調整水平標高及板縫寬度,使水平及垂直寬度一致。由于薄板的硬度大、密度高,需采用玻璃刀進行切割,開孔時采用玻璃鉆頭開孔。第四,通過BIM 技術建模、現場激光定位放樣與安裝解決了大規格陶瓷板運輸困難、安裝后偏差大、精度低以及施工控制難度高等問題,滿足了工程設計與施工的要求。每塊板需要2 ~6 名工人采用搬運吸盤機架搬運,如圖2所示。

圖2 吸盤搬運架(來源:網絡)

3.2 陶瓷薄板在櫥柜柜門中的應用

陶瓷薄板在廚房系統中的應用很多,如3 mm 厚的陶瓷薄板可應用于柜門飾面,而櫥柜一般采用夾層陶瓷薄板復合材料。陶瓷薄板的缺點是厚度薄、剛度小及抗沖擊性能弱,優點是質量比較輕、裝飾性強、耐酸堿抗刮花及防污染。

3.2.1 安裝問題

該款材料在圖紙設計端與工廠加工端都沒有太大問題,問題主要出現在現場安裝階段。

(1)安裝尺寸的精確性難控制,按照圖紙加工的門板到現場安裝后有較大誤差。由于施工現場建筑的平整度要求小于5 mm,經過精裝放線找平后現場量尺下單,然后進行瓷磚飾面鋪貼,精裝修平整度要求小于3 mm。但是門板在工廠的加工精度小于1 mm,導致現場安裝時會產生至少2 mm 的施工誤差,造成柜門碰撞在一起無法打開[5]。

(2)上下游工序的施工組織難度大。柜門的安裝涉及4 個工序的交接:一是土建單位移交精裝單位;二是精裝木工放線移交泥水工,泥水工鋪貼墻面瓷磚;三是瓷磚廠進行加工后發貨給櫥柜廠;四是櫥柜廠收貨后進行柜門安裝。

(3)項目的施工進度管理難度大。要保證產品品質,櫥柜廠需要在完成現場泥水施工后再進行復尺下單,導致整體工期延后40 ~60 d,會影響整個項目按期交付。如果在精裝放線時進行下單,后期安裝時就會出現大量的尺寸不符而導致返工,造成人力和物力的浪費。

3.2.2 解決方案

(1)對于尺寸精度難控制問題,有兩個解決方案:一是通過現場預留調節板來調節尺寸,但是這樣會造成裝飾效果不美觀;二是采用逆作法,根據放線提前鎖定柜門尺寸,保證批量交付的尺寸固定,剩余3 ~5 mm 的誤差通過濕作業來規避,并使用激光定位將精度控制到1 mm 范圍內。

(2)保證加工精度的基礎上調整供貨策略,由櫥柜廠采購加工好瓷磚進行二次安裝,避免責任推諉,明確責任。

(3)通過工廠標準化尺寸加工和現場高精度施工,由串行工序改為并行工序,可以壓縮整體工期。

3.3 普通規格板材在批量交付精裝房中的應用

除大規格板材,項目中用量最大的是普通規格板材,陶瓷薄板可以加工成為600 mm×1 200 mm 的尺寸,主要用于廚房衛生間墻面、地面、客廳背景墻、公區大堂以及建筑外立面。良好的建筑模數可與建筑門窗、檐口、欄桿等有機結合,滿足使用功能的同時展示建筑的設計美感[6]。

(1)用于鋪設地面。陶瓷薄板的原料及工藝有別于傳統陶瓷,雖然厚度減少很多,但物理性能仍優于《陶瓷磚》(GB/T 4100-2015)中規定的各項性能指標,對地面平整度要求比較高,只要施工符合標準,完全可以大面積鋪設于地面。

(2)用于定制客廳背景墻。陶瓷薄板的圖案更加個性,在減少縫隙、延展性上效果更好,大量應用于滿足交付標準的客廳背景墻,使得空間整潔大氣。

(3)用于廚衛空間中。陶瓷薄板輕質且厚度超薄,在廚衛空間的墻面粘貼時,能夠減少空間浪費,同時降低整棟樓面磚的自重和粘接劑的用量,有效降低單位荷載,提升平整度和表面效果,是優良的裝飾面材[7]。陶瓷薄板具有薄型化、輕量化等特點,不僅能夠降低運輸成本及安裝運用上的難度,節省鋪貼空間,同時令陶瓷薄板的運用有更多的可能。

目前,市場上除了最常見的裝飾墻地面使用陶瓷薄板外,還出現了一些特殊部位及空間的使用,如櫥柜柜門、浴缸、容器、娛樂設備等,而且在家電、家具等方面也有廣闊的應用前景。家電陶瓷薄板厚度一般為3 mm,達到家電飾面板標準要求,不生銹、易清潔、耐腐蝕,顏色花樣根據電器設計定制,滿足高端需求。

家具應用中的陶瓷薄板除了要滿足厚度、花色等性能要求外,還要能與木材、金屬、石材、皮革等材料進行搭配,做好倒角收邊收口等工序,花樣色彩也要隨設計潮流發展進行定制,做到與時俱進[8]。

陶瓷生產作為制造業,可以利用大數據、云計算以及自動控制等技術,解決陶瓷薄板在研發與生產中的前瞻性和預測性問題,從而更快速地響應市場需求。

4 結語

陶瓷薄板作為一款優秀的新型建筑材料,具有良好的物理化學性能和良好的裝飾效果,可以降低能耗和污染,具有廣闊的應用前景。本文重點分析了陶瓷薄板的特征及在項目實踐中的應用,以期為相關研究提供借鑒。