添加型阻燃劑的研究進展與發展趨勢

王 菁,陳 蕾,李圣軍,,孫燕琳,4,楊冰冰,甘勝華*

(1.浙江桐昆新材料研究院有限公司,浙江 桐鄉 314500;2.嘉興市新材料研發重點實驗室,浙江 桐鄉 314500;3.桐昆集團股份有限公司,浙江 桐鄉 314500;4.浙江恒創先進功能纖維創新中心有限公司,浙江 桐鄉 314513)

高分子材料由于其優異的力學性能、尺寸穩定性、耐疲勞性等特質,廣泛應用于化纖、塑料包裝、電子機械等領域。但有些高分子材料屬于易燃物,在燃燒過程中伴隨的熔滴會加大引燃周圍材料的機率,易造成火災擴大[1],限制了其在特種領域的應用,還給在儲藏和運輸過程中帶來了極大的安全風險。針對上述問題,行業工作者一直致力于研究阻燃改性高分子材料。

阻燃改性高分子材料的制備主要有本征共聚改性、接枝改性、后處理改性和共混改性四種方法。本征共聚改性所需阻燃劑量較少且性能持久,但對阻燃劑的耐高溫性提出了更高要求,且新單體的引入會破壞高分子材料的結構,影響基體的性能[2]。接枝改性需要借助光引發、微波輻射、等離子體、化學引發等手段,在接枝單體選擇及引發手段上有較高要求,適用范圍小。后處理改性制備簡單,但對于水洗要求高的聚酯產品存在致命缺陷,且存在水污染的環保問題。共混改性操作簡單、工藝簡易,利用助劑或改性劑進行配方設計,如分散劑、熱穩定劑、抗氧劑、偶聯劑等,提高阻燃劑在樹脂中的分散性和相容性,進一步提高阻燃效果,是工業上阻燃改性高分子材料制備的主要方法[3]。

目前對阻燃劑的研究主要集中在阻燃劑的結構設計、分散性、阻燃效率等方面[4]。作者主要介紹了添加型阻燃劑的類型、阻燃機理及其研究進展,論述了提高阻燃劑高效性的方法,并展望了其未來的發展趨勢。

1 添加型阻燃劑的類型

阻燃劑的發展經歷了漫長的歷史,從鹵系阻燃劑到磷系阻燃劑、氮系阻燃劑,再到近年來膨脹型阻燃劑、納米阻燃劑和生物基阻燃劑[5]。

1.1 鹵系阻燃劑

鹵系阻燃劑是指含有鹵素元素(如溴和氯)的阻燃劑。由于其價格低廉、效果強、用量少,且與高分子相容性好,幾十年來被廣泛應用[6]。其阻燃機理一方面是通過抑制自由基反應,當鹵素受熱時,鹵素組分均勻地裂解,與基體燃燒產物發生鏈終止反應;另一方面會產生高密度難燃氣體,不僅可以稀釋燃燒環境中的可燃氣體,還可以達到隔絕的目的,最終使火焰熄滅。

五溴二苯醚、八溴二苯醚在燃燒或者裂解過程中產生的多溴代二苯并二惡烷及多溴代二苯并呋喃具有毒性。因此,市場已從傳統鹵系阻燃劑走向環保型鹵系阻燃劑,如溴化環氧樹脂、十溴二苯乙烷、溴化苯乙烯[7-8]。朗盛公司生產的溴化苯乙烯,用于阻燃耐高溫聚酰胺和熱塑性聚酯,能很好地分散在材料中,具有優異的穩定性和流動性[7]。溴化環氧樹脂可用于工程塑料和塑料合金的阻燃處理[9]。隨著人們環保意識的提升,阻燃劑的環保化和無鹵化成為發展趨勢。

1.2 磷系阻燃劑

磷系阻燃劑具有較高的阻燃性能,并且符合無鹵環保要求,已被廣泛應用于塑料、纖維等多個領域[10]。磷系阻燃劑在燃燒過程中會釋放焦磷酸等酸性物質,在基體表面形成一層固化炭層,起到凝聚相阻燃效果;此外含磷化合物在燃燒過程中可生成含磷自由基,和燃燒時產生的自由基發生終止反應,降低燃燒強度,起到氣相阻燃效果。磷系阻燃劑能夠克服鹵系阻燃劑帶來的纖維耐光牢度降低、脆性增加和毒性等缺點,還可改善纖維的色澤和染色性能[11-12]。

按照物質組成分類,磷系阻燃劑可分為無機磷系和有機磷系阻燃劑兩類。無機磷系阻燃劑主要是指紅磷、聚磷酸鹽、聚磷酸銨等,其中紅磷阻燃劑中磷含量最高且價格低廉,是一種高效無機阻燃劑。但紅磷存在顏色問題和自燃風險,且對基體的力學性能影響大。隨著技術進步,研究者利用膠囊包覆技術,突破了顏色限制,且克服了紅磷易吸潮、易氧化的問題,使得紅磷阻燃劑迎來了新的發展契機[13]。

根據涂層與基體界面結合狀態,氣相沉積可分為覆蓋表層與擴散表層,主要應用于耐磨涂層,在高溫涂層中熱穩定性較好,涂層致密均勻且密度、純度、結構和晶粒度易于控制,結合強度較高。一般采用的測試方法有彎曲法、熱沖擊實驗法、劃痕法、壓痕法等。

相比于無機磷系阻燃劑,有機磷系阻燃劑與樹脂的相容性更好,對樹脂力學性能的影響也較小,引起了廣泛關注,如磷酸酯、亞磷酸酯、縮聚磷酸酯、烷基次磷酸鹽、有機磷鹽等。磷酸酯阻燃劑是最主要的有機磷系阻燃劑,可用于聚苯乙烯、聚酯、聚碳酸酯等高分子材料,可起到阻燃和增塑的雙效功能。但磷酸酯多為油狀液體,與高分子材料相容性差,存在熔滴問題[14]。

烷基次磷酸鹽類阻燃劑為一種新型阻燃劑,一般為鋁、鋅、鎂金屬鹽。近年來,陸續有研究人員研制出不同結構的次磷酸鹽,單獨或復配應用于聚酯、聚酰胺等材料中,如科萊恩公司生產的Exolit OP系列,含磷量高且無鹵環保,特別適用于聚酯的阻燃改性,在市場上占有較大份額,為烷基次磷酸鹽類阻燃劑里的標桿產品。此類阻燃劑的阻燃效果與粒徑大小及分布、烷基種類、金屬鹽種類等有關。阻燃劑粒徑的大小及分布影響了阻燃劑與高分子基體的相容性和在基體樹脂里的分散性,并直接影響了樹脂的力學性能[15]。目前國內廠家所制備的烷基次磷酸鹽還存在著粒徑和形貌不一的缺點,研制均勻分散且結構有序的烷基次磷酸鹽是國內廠家需要突破的難題[16]。

1.3 氮系阻燃劑

目前常見的氮系阻燃劑主要是指三聚氰胺、三聚氰胺氰尿酸及其衍生物,其阻燃機理為阻燃劑在高溫下受熱分解,一方面吸收熱量降低高分子材料的表面溫度,另一方面放出大量的氨氣、氮氣等不燃性氣體,將高分子材料與空氣隔絕,起到阻燃的效果[17]。劉鵬舉等[18]制備的高分散三聚氰胺氰尿酸顯著改善了在樹脂中的分散性及尼龍樹脂的力學性能。李剛[19]利用氣相結晶工藝合成的三聚氰胺粒徑小,用量少,發泡效果好,可作為直接添加型阻燃劑。

盡管氮系阻燃劑的阻燃性能優異且毒性和腐蝕性小,但與高分子基體相容性差。因此,氮系阻燃劑常作為協效劑,與其它阻燃劑復配以增強效果。李東起等[20]研制了質量比為85:15的二乙基次磷酸鋁/三聚氰胺氰尿酸鹽體系,研究表明該協同阻燃劑阻燃效果遠優于單一阻燃劑。

1.4 膨脹型阻燃劑

膨脹型阻燃劑是一類無鹵、抗熔滴、低煙、低毒的新型綠色環保型阻燃劑,由以磷、氮為組成的化學膨脹型阻燃劑和石墨類物理膨脹型阻燃劑組成[21]。

化學膨脹型阻燃劑由酸源、炭源、氣源組成。阻燃劑在高溫下發生化學反應,在可燃物和火源之間形成穩定的泡沫狀炭層。酸源常為無機酸或銨鹽,如聚磷酸銨、三聚氰胺磷酸鹽、硼酸鹽等,在加熱時產生酸,促進基體脫去水分。炭源為能與酸源發生酯化反應的物質,促進了基體成炭,起到了阻隔包覆的作用,一般為含碳豐富的多羥基化合物,如山梨醇、淀粉、丁四醇等,很大程度上決定了阻燃的效果。氣源為發泡劑,是一種可產生無毒、不易燃氣體且能稀釋可燃氣體濃度的物質,如三聚氰胺、聚磷酸銨、尿素等。氣源的熱穩定性要與炭源和酸源相匹配,若分解溫度較低,可能無法使炭層膨脹,但若分解溫度過高,又會破壞炭層的穩定性[22]。何文平等[23]制備了以鄰苯二胺、三氯氧磷和三聚氰胺為原料的含磷三聚氰胺基膨脹型阻燃劑,發現其不但改善了阻燃尼龍的力學性能,且克服了阻燃劑團聚和遷移現象。

1.5 金屬氫氧化物阻燃劑

金屬氫氧化物阻燃劑主要是以鎂、鋁等金屬氫氧化物為代表的阻燃劑,具有安全、環保、無毒性、耐高溫的特點。其阻燃機理為阻燃劑遇熱分解后產生水蒸氣,吸收外界大量熱量,降低實際溫度,釋放不可燃氣體,稀釋在燃燒過程中接觸的可燃氧氣;相較于其他金屬氫氧化物阻燃劑,氫氧化鎂還具備抑煙、填充的功效,在一定程度上可以降低高分子材料的腐蝕性和污染性[27]。

然而此類阻燃劑通常需要很大的添加量才能達到阻燃效果,導致基體樹脂的力學性能受到了極大的影響,常作為協同復配阻燃劑。張瑩等[28]利用碳微球和氫氧化鎂復配阻燃改性聚酯,利用二者的協同作用,促進材料形成炭層,起到隔熱隔氧的作用,聚酯的極限氧指數提高了39%,單位時間內熔滴數量降低了65%,明顯提高了聚酯的阻燃性能。王俊和[29]在硫化橡膠中分別添加了氫氧化鋁和氫氧化鋁/磷氮復配阻燃劑,結果表明復配時降低氫氧化鋁的添加量,橡膠的阻燃性能和力學強度都有所提高。

1.6 其他阻燃劑

除了上述阻燃劑,近年來不乏有新型阻燃劑的出現,如硅系阻燃劑、生物基阻燃劑等[30]。硅系阻燃劑根據組成可分為無機硅系和有機硅系阻燃劑,其阻燃機理是阻燃劑燃燒后形成炭層起到凝聚相阻燃。無機硅系阻燃劑有氧化硅、蒙脫土等,但納米無機材料易發生團聚,常需要硅烷偶聯劑進行表面改性[31]。有機硅系阻燃劑是以硅-氧-硅鍵為主鏈結構且硅上直接連接烷基或苯基,具有無機和有機化合物的雙重特性。相較無機硅系阻燃劑,有機硅系阻燃劑結構具有柔性,與聚合物的相容性好。彭云[32]利用曼尼希反應制備了一種新型含磷有機硅阻燃劑聚N,N-二亞甲基磷酸基氨丙基硅氧烷,當三氧化二鐵作為協效劑用于聚酯及其纖維的研制時,顯示出良好的阻燃效果和抑煙性。

隨著世界各國對新能源的探索,近年來生物基阻燃劑嶄露頭角,如孟曉偉[33]利用基于靜電作用的層層自組裝技術將生物基殼聚糖、海藻酸鈉、植酸構筑在聚酯薄膜上,研制得到生物基阻燃聚酯薄膜,當三種生物基材料質量分數為0.3%且厚度為80 nm時,復合薄膜在燃燒后可達到UL-94 V-0級,極限氧指數從18.2%提升到27.5%,氮氣氛圍中的殘炭質量分數從7.90%增加到14.78%,且透光率下降幅度低于30%。

2 提高阻燃劑高效性的方法

阻燃劑的種類層出不窮,如何減少阻燃劑用量且保持高的阻燃效率是應用中一直關心的問題,即在保證樹脂力學性能和阻燃性能的同時還可以最大程度地減少成本。目前提高阻燃劑高效性的方法主要有微膠囊化、超細化、表面活性處理和復配協效等技術。

2.1 微膠囊化技術

阻燃劑微膠囊化一般是指通過界面聚合法、原位聚合法、相分離法、溶液蒸發法、溶膠凝膠法等將阻燃劑包裹在成膜材料內,形成直徑為1~1 000 μm的殼芯結構。通過選取合適的成膜材料及工藝條件,該法可控制微膠囊化的阻燃劑釋放到相應高分子基體中[34]。微膠囊化技術應用靈活,可根據阻燃劑的應用環境和需求來控制微膠囊的形態。利用該技術可以改變阻燃劑的外觀形態,克服其固有缺陷,還可增加阻燃劑與高分子材料的相容性和熱穩定性。

微膠囊化技術可應用于多種類型阻燃劑中,改善和提升阻燃劑的性能。如微膠囊化的紅磷克服了普通紅磷易氧化、吸濕、相容性差等缺點,改善了其熱穩定性、分散性、阻燃性,避免了加工過程中產生有毒化合物磷化氫[24]。微膠囊化技術還廣泛應用于膨脹型阻燃劑,如GAO M等[35]開發了一種新型微膠囊化的膨脹型阻燃劑聚磷酸銨/三聚氰胺脲醛樹脂/單寧酸鐵,其中聚磷酸銨作為內核并充當酸源的作用,三聚氰胺脲醛樹脂作為中間殼層并充當發泡劑的作用,單寧酸鐵作為最外層并充當炭源、抑煙劑和表面修飾劑的多重角色。該新型微膠囊化阻燃劑不但提高了聚磷酸銨的耐水性,并利用磷-氮之間的協同作用提高了阻燃效率,同時最外層單寧酸鐵的引入大大增加了膨脹型阻燃劑中炭源的含量,減少了阻燃過程中的發煙量。

微膠囊化的阻燃劑存在粒徑普遍較大、膠囊化不連續、殼材料選擇存在隨機性等問題,但其獨特的控釋性和阻隔性,使得高分子材料阻燃性的實現有了更加多樣化的選擇。未來對阻燃劑微膠囊化的研究將集中在阻燃劑的精準包覆及定點釋放、耐受高強剪切、殼層結構及厚度設計等方面。

2.2 超細化技術

阻燃劑超細化是指將無機阻燃材料通過超細化處理,使阻燃劑的粒徑納米化,利用納米顆粒的高比表面積、尺寸效應和表/界面效應,提高阻燃劑在高分子材料中的相容性,減少阻燃劑的用量。常用的超細化方法有高能機械球磨法、液相共沉淀法、氣相制備法等[36]。

胡蘇南[37]利用行星球磨機制備超細化阻燃劑,探究研磨時間、研磨轉速、研磨球用量對阻燃劑的超細化效果及其在滌綸織物中阻燃性能的影響。孫靈娜等[38]采用沉淀法以氨水為沉淀劑、醋酸鎂為原料制備納米氫氧化鎂,通過對反應工藝的調控制備得到直徑約4 nm的針狀結構氫氧化鎂、直徑20~30 nm的納米顆粒和直徑40 nm的棒狀氫氧化鎂。魏麗菲等[39]使用氣相化學沉積法制得碳納米管,經三氧化二鎳改性后分散性能優良,改善了阻燃劑與高分子基體的相容性。

2.3 表面活性處理技術

阻燃劑表面改性借助物理吸附或化學反應,利用表面改性劑對阻燃劑的表面進行調控[40]。根據改性劑的不同可分為有機物改性或偶聯改性,但因有機物改性后還需處理有機溶劑,步驟繁瑣,成本提高,工業上更傾向偶聯改性。從工藝角度又可分為干法和濕法改性[36],干法改性是指表面改性劑與阻燃劑按照一定配比在混合設備中混合攪拌的一種加工工藝;濕法改性是指在一定溫度下,偶聯劑與阻燃劑混合成漿料進行攪拌改性。濕法改性的可調控因素多,但后續還需干燥、脫水等后處理,成本比較高,故干法改性適用性更廣。

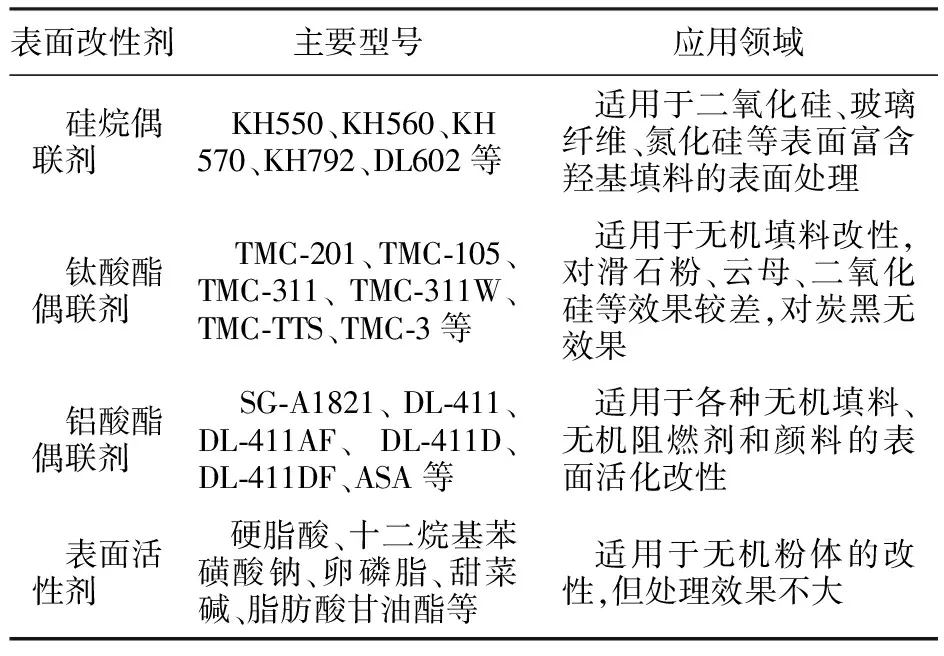

偶聯劑是一種含有親/疏水基團的表面改性劑,親水基團可以與無機粉體表面發生化學反應,降低無機粉體的表面能,改變其表面的親水性;疏水基團又可以與高分子材料纏繞等,成為無機粉體與高分子基體之間相連的橋梁。偶聯改性后的阻燃劑在高分子基體中的分散性能有了顯著地提高,表1為常用表面改性劑型號及應用領域[36]。

表1 常用表面改性劑及應用領域

唐小強等[41]選用4種不同的偶聯劑對氫氧化鎂進行表面處理,探究偶聯劑種類及比例對尼龍6材料性能和阻燃效果的影響。通過比較尼龍6的力學性能、結晶性能和阻燃性,確定偶聯劑的最佳配比。張靜[42]利用γ-縮水甘油氧基丙基三甲氧基硅烷對蒙脫土進行表面修飾,改善了其在聚酯中的相容性能。

2.4 復配協效技術

單一阻燃劑的使用存在著添加量大、基體力學性能下降、成本高、合成困難等問題。復配協效技術是利用兩種及以上的阻燃劑,通過物理或化學方法以一定比例復配達到協同阻燃效果,在保持基體樹脂力學性能的同時,提高阻燃效率和降低成本[43]。

賈寧等[44]研制了納米三聚氰胺氰尿酸鹽改性和密胺焦磷酸鹽(MPP)/硼酸鋅(ZB)改性聚酯切片,探究了復配比例對聚酯的熱穩定性能和力學性能的影響; 研究表明,阻燃劑的加入一定程度地削弱了聚酯的機械強度,且復配阻燃聚酯燃燒后形成的炭層更致密,可抗熔滴,MPP/ZB復配質量比為10:30時的阻燃效果最佳。曲德智[45]將二烷基次磷酸鋁/三聚氰胺氰尿酸鹽/防滴落劑(質量分數0.5%)改性聚酯與復合膦酸酯改性聚酯進行比較;測試表明,當阻燃劑二烷基次磷酸鋁/三聚氰胺氰尿酸鹽質量分數達到10%時制備的阻燃材料阻燃效果最佳且高于單一阻燃劑。N.DIDANE等[1]利用科萊恩Exolit OP 950作為阻燃劑、多面體齊聚倍半硅氧烷(POSS)納米粒子作為復配協效劑,研究POSS的添加對PET纖維的阻燃性能的影響;實驗表明,盡管納米粒子的存在對阻燃性能有著細微的降低,但是在燃燒過程中有著很好的抑煙性和低毒性。周衛東等[46]利用三聚氰胺氰尿酸鹽與硫化鋅或類石墨相氮化碳或9,10-二氫-9-氧雜-10-磷雜菲-10-氧化物衍生物復配體系作為阻燃劑,與尼龍6切片共混、造粒、干燥、紡絲,研制得到具有良好力學性能和阻燃性能的阻燃尼龍6纖維。

雖然復配阻燃劑已經在聚合物阻燃應用上取得了不錯的發展,但針對不同應用體系復配的比例優化、協效阻燃劑的選擇及機理仍是研究重點。

3 結語

高分子材料阻燃劑的發展經歷了從傳統鹵系阻燃劑到環保型鹵系阻燃劑、磷系阻燃劑、氮系阻燃劑、金屬氫氧化物阻燃劑、膨脹阻燃劑,再到近年來科研人員熱衷的硅系、生物基阻燃劑。目前阻燃劑的發展已經取得了很大的進步,但仍存在著以下問題:(1)與基體相容性差,如金屬氫氧化物阻燃劑等無機阻燃劑;(2)阻燃效率低,添加量大,如氮系阻燃劑常用作協效劑;(3)熔滴問題,如磷系阻燃劑;(4)改性阻燃材料力學性能下降,如金屬氫氧化物阻燃劑改性材料;(5)成本高,合成工藝復雜,如生物基阻燃劑。

為改善上述問題,常采用微膠囊化、超細化、表面活性處理和復配協效等技術來提高分散性、相容性和阻燃效率。未來針對阻燃劑的研究主要會關注以下幾個方面:(1)阻燃劑的綠色環保化,根據市場需求和發展潮流,將實現無鹵化高效阻燃劑的全面推廣應用;(2)阻燃劑的超細化和表面活性處理技術,利用高精尖手段改善阻燃劑在高分子材料中的分散性和相容性,探究不同體系的超細化制備工藝和表面修飾技術;(3)阻燃劑的復配協效技術,通過兩種及以上阻燃劑的復配,對其配方組成、協效機理、成本問題進行深入研究;(4)阻燃劑的多功能化,研發出兼具多重功能的高附加值阻燃劑是未來的研發方向。