國內聚酰胺66產業鏈發展現狀與展望

左 雄 志

(中石化巴陵石油化工有限公司,湖南 岳陽 414014)

聚酰胺66(PA 66)化學名為聚己二酸己二胺,是一種綜合性能優良的高分子材料,具有機械強度高、鋼性大、韌性好的特點,而且耐磨、耐油、耐高溫,廣泛用于制作輪胎簾子線、氣囊絲、濾布、繩索、漁網、工業輸送帶、汽車和電子零部件等。我國PA 66的生產始于20世紀60年代中期[1],目前,已發展為全球最大的PA 66生產國和消費國。

己二腈(ADN)是一種重要的有機化工中間體,主要用于加氫生產己二胺。己二胺主要用于生產PA 66、1,6-己二異氰酸酯(HDI)等,全球約90%的己二胺用于生產PA 66產品[2-4]。ADN制備技術包括丁二烯直接氰化法、丙烯腈電解二聚法、己二酸催化氨化法等,技術門檻較高,長期以來被美國英威達公司、美國奧升德公司、德國巴斯夫公司、日本旭化成公司等國外企業壟斷[5-6]。近年,國內ADN制備技術取得突破,這將促進我國PA 66全產業鏈結構調整,也將進一步打開PA 66的應用和需求空間,國內PA 66行業將迎來快速發展期。

1 ADN發展現狀及展望

1.1 ADN生產技術

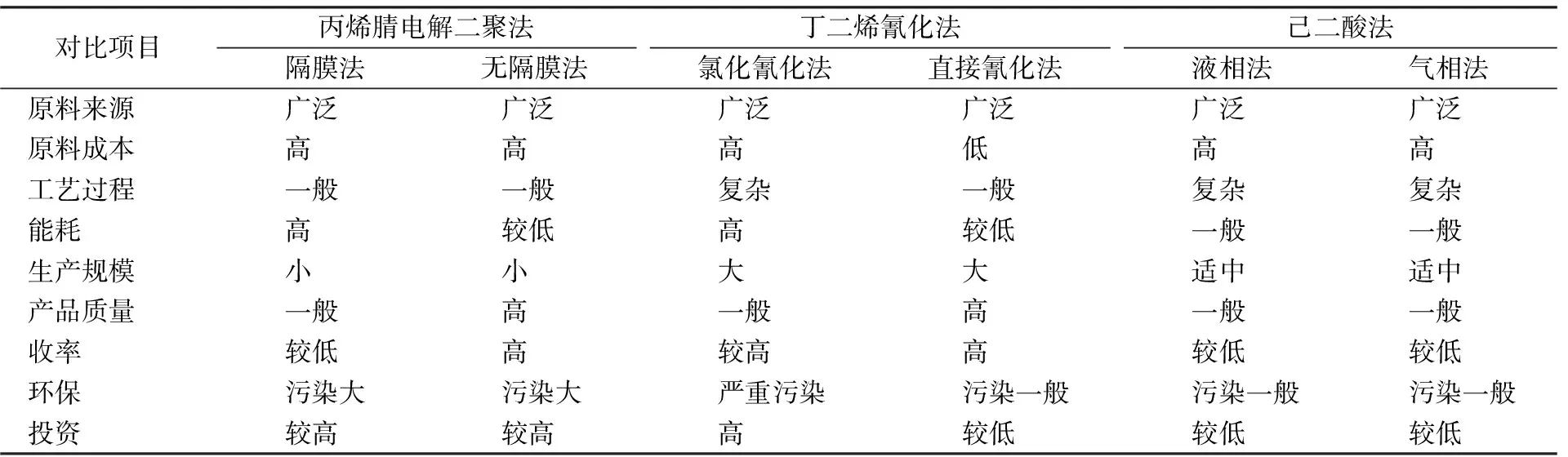

ADN是生產PA 66的主要中間體,其生產技術是制約PA 66產業發展的關鍵因素。目前,已工業化的ADN生產技術主要有丙烯腈電解二聚法、丁二烯氰化法、己二酸氨化脫水法3種,3種技術路線的對比見表1[7-10]。除上述3種生產工藝外,還有己內酰胺法、糠醛法和乙炔法等,但這些工藝路線目前均未形成規模化生產。

表1 ADN生產工藝對比

丁二烯氰化法分為丁二烯氯化氰化法和丁二烯直接氰化法2種工藝。丁二烯氯化氰化法因工藝過程復雜,腐蝕嚴重,投資大,且需消耗大量的氯氣和氫氰酸,現已被淘汰[8];丁二烯直接氰化法經過一級氰化、異構化、二級氰化三個反應過程得到ADN產品,具有原料成本低、無污染、產品質量及收率高、工藝路線短、相對投資較低等特點,目前該技術被美國英威達公司壟斷。

丙烯腈電解二聚法工藝路線簡單,相比丁二烯法氰化法,毒性更小,安全風險系數更低,分為隔膜法和無隔膜法2種,其中無隔膜法由于能耗低、產品收率高,是當前廣泛應用的一種工藝,目前該技術被美國奧升德公司壟斷[9]。

己二酸催化氨化法以己二酸原料,工藝路線長,生產成本較高,目前除中國在用外,該法已基本淘汰[10]。丙烯腈電解二聚法、丁二烯氰化法是目前ADN的2種主流生產技術,其中丁二烯直接氰化法的產能約占世界己二腈總產能的70%。

當前,世界ADN行業正處于成長期至成熟期的過度階段,但對我國來說還處于“卡脖子”階段的導入期。為解決ADN “卡脖子”難題,實現ADN技術國產化突破,擺脫對于進口產品依賴,國家出臺了多項鼓勵政策,國內企業及研發機構也不斷投身ADN的技術攻關,并取得了突破性進展。2015年9月,中國天辰工程有限公司等單位共同研發的“丁二烯直接氫氰化法合成己二腈技術”通過了中國石油和化學工業聯合會組織的科技成果鑒定[11],并與中國化學天辰齊翔新材料有限公司合作于2019年8月建設了1套200 kt/a ADN裝置,計劃于2023年投產;2018年重慶華峰化工有限公司采用己二酸法建成了50 kt/a ADN裝置,2019年10月該裝置實現投產并穩定運行,并計劃2024年左右將產能提升至300 kt/a。

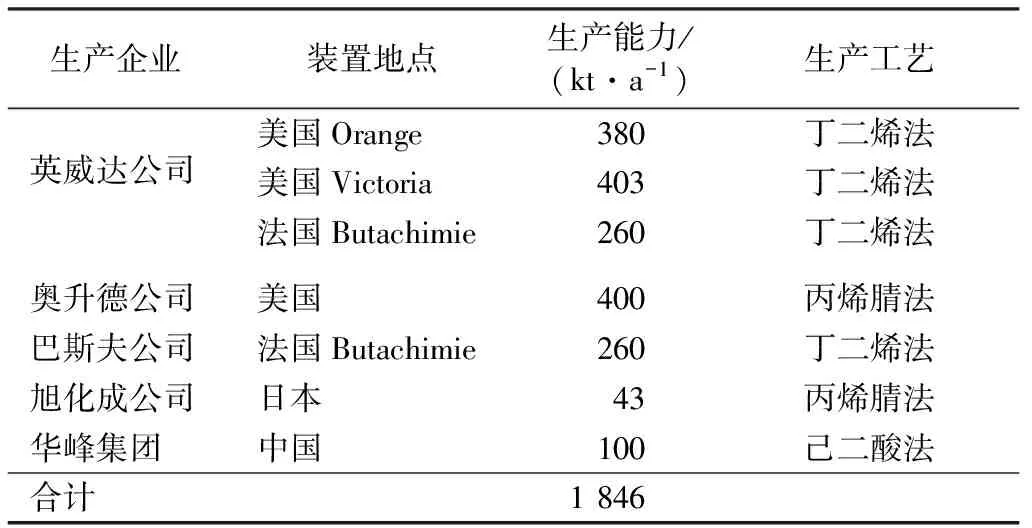

1.2 ADN生產狀況

目前,全球ADN總產能在1 850 kt/a左右,產能主要集中在美國英威達公司、美國奧升德公司、德國巴斯夫公司、日本旭化成公司,以及華峰集團5家企業,其中美國英威達公司產能最大,為1 043 kt/a(位于美國Orange的產能380 kt/a;位于美國Victoria的產能403 kt/a;與巴斯夫公司合資法國工廠Butachimie的產能520 kt/a,英威達公司、巴斯夫公司各占50%)。這5家企業均配套了下游己二胺和PA 66生產裝置,生產的ADN和己二胺優先保障自身供應,僅英威達和巴斯夫有部分剩余ADN商品外售。全球ADN生產企業見表2。

表2 全球ADN生產企業及生產能力

華峰集團是目前國內唯一的ADN工業化生產企業,2019年7月,華峰集團采用己二酸法建成了國內首套產業化的50 kt/a ADN生產裝置,2021年將產能提升至100 kt/a,實現了ADN國產化的突破。

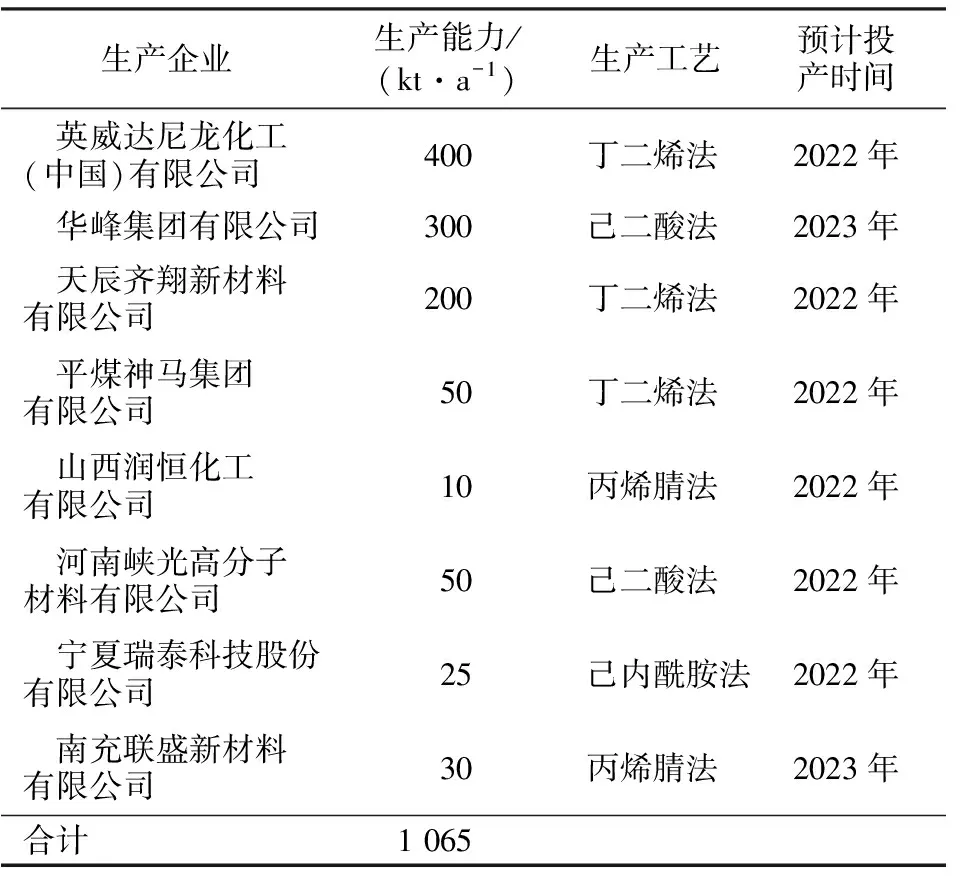

目前國內在建ADN項目見表3。預計至2023年,國內將新增ADN產能1 065 kt/a,按1 t PA 66 需消耗己二胺0.520 t,而生產 1 t己二胺需要消耗ADN 0.95 t計,可滿足2 155 kt/a PA 66生產需要,國內ADN原料供給不足而制約PA 66發展的局面將有效緩解。

表3 國內在建ADN項目及生產能力

2 PA 66發展現狀及展望

2.1 生產技術

PA 66由己二酸和己二胺進行中和反應,生成PA 66鹽溶液,PA 66鹽再經過縮聚反應制備,主要工藝路線分為連續聚合、間歇聚合、半連續聚合[12-14]。為獲得高聚合度,必須嚴格保證己二酸和己二胺等摩爾比。否則,較少組分耗盡后,較多組分的官能團占據聚合物分子鏈兩端,分子鏈無法繼續增長。

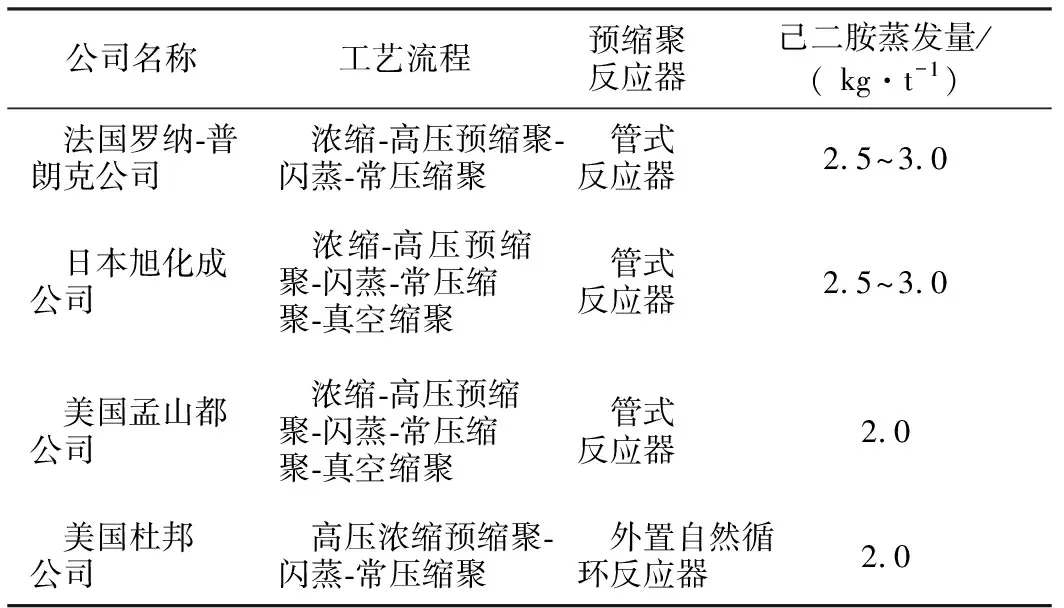

PA 66鹽熔融溫度192.5 ℃,縮聚反應活化溫度約210 ℃,而己二胺沸點僅196 ℃,如直接用固體PA 66鹽熔融縮聚,部分己二胺將隨縮合水一起蒸發排出,破壞己二酸和己二胺摩爾平衡,無法獲得高聚合度,所以當前PA 66連續聚合流程均以PA 66鹽水溶液為原料,先在高壓下進行預縮聚,利用水和己二胺的揮發性差異降低蒸汽中己二胺的含量,抑制隨水蒸氣排出的己二胺蒸汽量,然后再在常壓或真空下繼續縮聚以獲得所需聚合度。為防止減壓過程水分瞬間閃蒸吸熱造成預聚物溫度驟降影響流動性,常壓或真空縮聚前須設置特殊的閃蒸器。4種主流PA 66連續聚合工藝對比見表4。

表4 4種PA 66連續聚合工藝對比

由于閃蒸后的常壓或真空縮聚環節料液黏度較高,縮合水不易蒸出,制約分子鏈增長,所以縮聚時一般采用較高的反應溫度并經過較長的反應時間使聚合物達到工藝規定的聚合度,但這易導致聚合物中產生凝膠,同時縮合水從液相中蒸出時夾帶的霧沫飛濺至反應器壁易造成反應器壁結疤,須定期停產清疤或配置在線備臺輪流切換。因此,常壓(或真空)縮聚時,防止凝膠,在短時間內高效率地將縮合水排出反應體系是關鍵。

PA 66相對黏度能保持在2.6~2.8,相對分子質量在16 000~20 000,超出民用絲原料使用范圍(民用絲級PA 66相對分子質量為(15 260±300),對應的相對黏度為(2.53±0.03))。因此,相對分子質量的有效控制是決定PA 66能否用于紡絲的關鍵。

2.2 生產狀況

國內PA 66的生產始于20世紀60年代中期。1964年,上海燎原化工廠建成了600 t/a尼龍66鹽生產廠,由于生產工藝不成熟和生產規模太小,很快停產[24];1982年,中石油遼陽石油化纖公司引進法國羅納一普朗柯公司技術建成45 kt/a的PA 66鹽裝置,之后又擴建了一條50 kt/a的裝置,成為當時國內最大的PA 66鹽生產廠;1997年,中國平煤神馬集團引進日本旭化成公司技術建成65 kt/a PA 66鹽生產裝置,后經擴建產能達到300 kt/a。

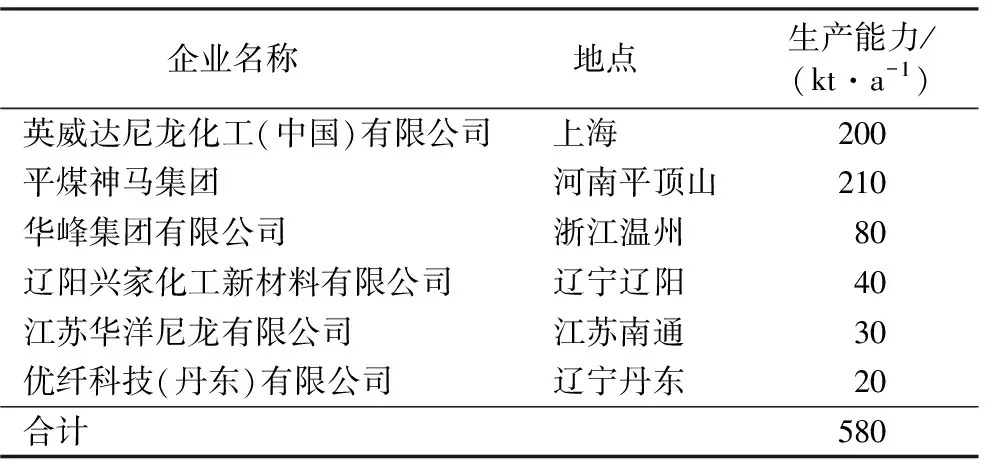

截至2021年底,國內PA 66切片主要生產企業有英威達尼龍化工(中國)有限公司、平煤神馬集團、華峰集團有限公司、遼寧興家化工新材料有限公司、江蘇華洋尼龍有限公司、優纖科技(丹東)有限公司,合計產能580 kt/a,見表5。

表5 國內PA 66切片生產企業及生產能力

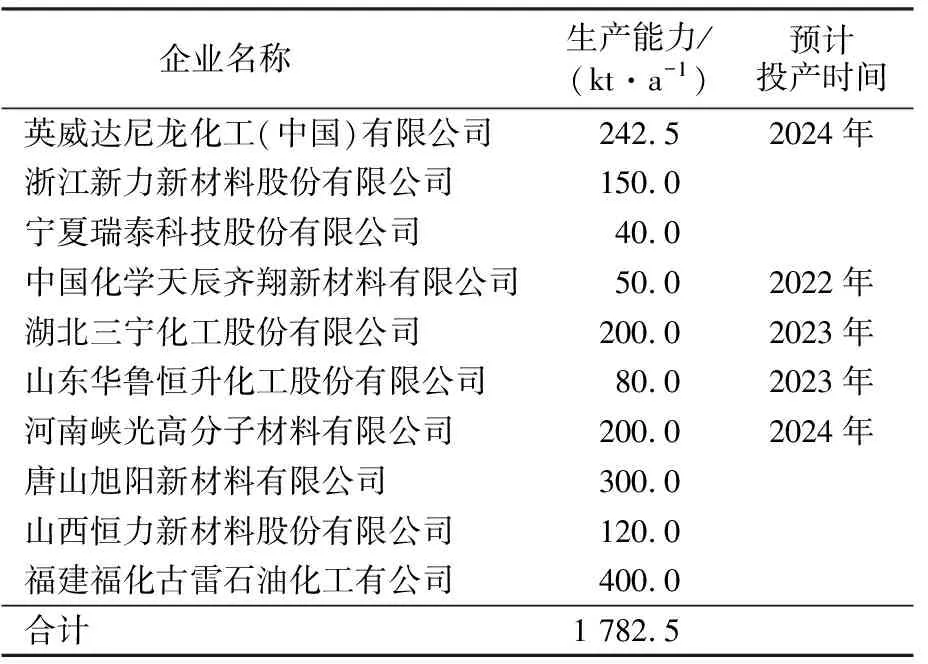

隨著PA 66原料ADN關鍵技術的突破,已有多家企業布局PA 66項目,見表6。預計至2025年,國內將新增PA 66產能1 782.5 kt/a。

表6 國內在建及擬建PA 66項目及生產能力

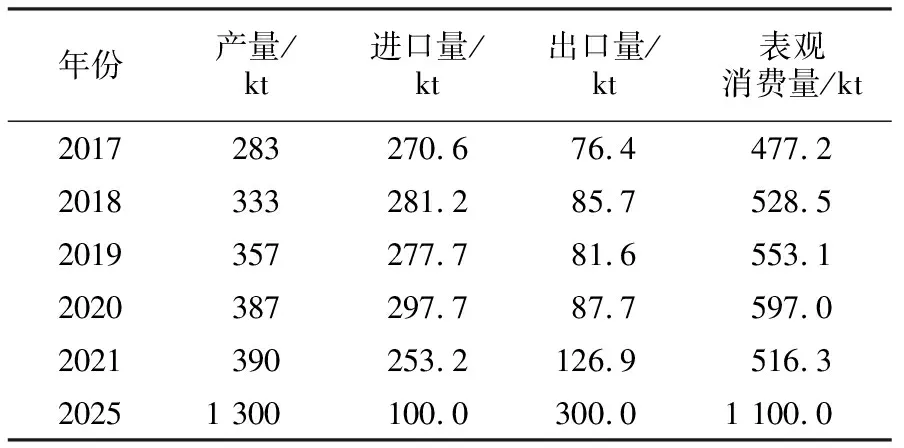

2021年國內PA 66切片產量390 kt,產能利用率67%,開工率較低;表觀消費量為516.3 kt,自給率為75.5%,存在12.6 kt市場缺口,見表7。預計隨著我國ADN技術突破和PA 66生產技術的成熟,國內PA 66行業或將迎快速發展期[10]。至2025年國內PA 66總需求量將在1 100 kt左右,2021—2025年年均復合增速為20%。

表7 2017—2021年國內PA 66 切片供需平衡及預測

3 PA 66下游發展現狀及展望

3.1 紡絲技術

與PA 6紡絲一樣,PA 66紡絲同樣經熔融、紡絲組件高壓紡絲,然后經冷卻、集束上油、拉伸、卷繞成形,區別在于PA 66紡絲溫度較高,紡絲箱適宜的溫度為305~320 ℃。若紡絲箱溫度過低,會導致斷絲次數增多,出現大量的毛絲,若溫度過高,聚合物會發生裂解或產生大量凝膠,阻塞管道;另外,紡絲組件對PA 66紡絲性能也有較大影響,若紡絲組件過濾精度不夠,將無法有效濾除高黏度PA 66熔體中的雜質。

近年,國內PA 66高速紡絲和染色技術方面取得突破,平煤神馬集團開發了熔體一步法高速四頭紡工藝及設備,紡絲速度達到2 800 m/min,單錠產能提高3倍,能耗下降15%;面對當前日益加大的環保壓力及客戶對高質量有色絲的要求,平煤神馬集團開發了PA 66原液著色纖維,具有強度高、色牢度高、污染小等特點,獲得了中國綠色纖維GF認證。

3.2 下游應用

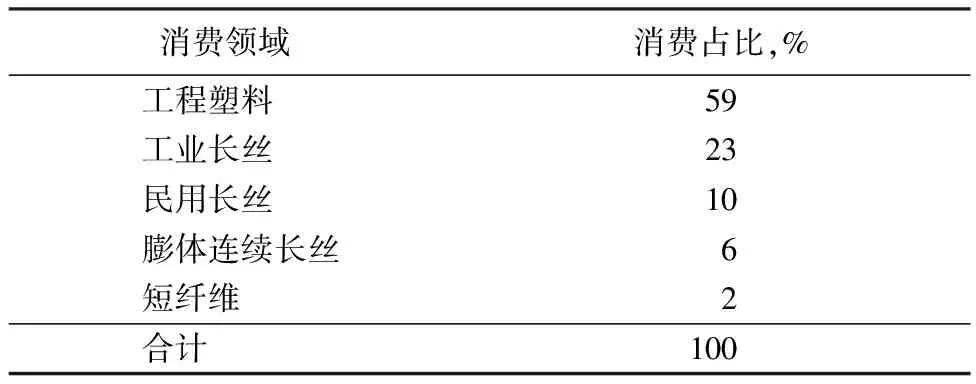

PA 66下游應用主要包括纖維和工程塑料領域。其中,纖維領域的PA 66主要用于生產工業絲、地毯絲等,包括輪胎簾子線、濾布、繩索、魚網等;工程塑料領域的PA 66常用于生產強度高、耐磨、自潤滑性優良的各種高檔汽車部件、機械部件、電子電器、包裝材料等。PA 66在工程塑料領域應用占比更高,達59%,其中最大的消費市場為汽車領域[15-16]。2021年PA 66下游消費結構見表8。

表8 2021年PA 66下游消費結構

預計隨著ADN國產化技術的突破、產能的提升、成本的降低,PA 66下游應用將更加廣闊,尤其是在民用服裝、特種服裝,以及新能源汽車、軌道交通等領域,潛力巨大。

(1)民用服裝

PA 66纖維織物手感比PA 6織物更為柔軟親膚,且透氣性、耐磨性,對溫度、日照的適應性都要比PA 6纖維好。目前,國內民用服裝主要采用PA 6纖維,PA 66纖維采用較少,而歐美很多國家民用服裝采用PA 66纖維則較多,特別是高檔服裝、襪子等多采用PA 66纖維紡制。預計隨著ADN國產化,PA 66纖維在內衣、瑜伽褲、速干褲、皮膚衣、沖鋒衣等民用服裝領域的消費會進一步增加。

(2)特種服裝

在歐美等發達國家,PA 66纖維被廣泛應用于軍隊的作戰服裝及野戰裝具,其中PA 66纖維與PA 6纖維的占比為40:60,而我國PA 66纖維在軍工領域的應用還處于初級階段,PA 66纖維與PA 6纖維的占比僅為12:88,預計隨著PA 66原料ADN的國產化、成本降低,將為PA 66纖維進入我國軍工產品掃除障礙,促進作戰服裝等特種服裝的升級。

(3)新能源汽車與軌道交通

在新能源汽車與軌道交通領域,“以塑代鋼”已成趨勢。PA 66具有輕質化、耐熱、耐高溫、高強度等優異性能,不僅可滿足汽車減重的需求,而且在零部件加工過程中,可減少焊接等步驟實現一體成型。在電動汽車斷路器、鋰電池框架和殼體、高壓電纜導管、充電插頭和插座、發動機控制單元、傳感器、冷卻閥和連接器等諸多應用領域,PA 66都是理想的材料。

4 結語

隨著制約我國PA 66產業發展的ADN生產技術的突破,國內ADN產能將迎來快速增長期,PA 66行業將得到爆發式發展,PA 66在民用服裝、特種服裝、以及新能源汽車、軌道交通等領域的應用也將不斷拓展。預計“十四五”末期,PA 66產業的市場競爭將由單個產品的競爭轉向ADN-己二胺-PA 66全產業鏈的競爭,建議PA 66生產企業早做補鏈、延鏈、強鏈規劃,不斷地完善自己的產業鏈。