天然橡膠初加工廢水處理系統(tǒng)啟動運行情況跟蹤

丁麗趙立廣李建偉宋亞忠桂紅星

(1.中國熱帶農(nóng)業(yè)科學院橡膠研究所,海南 海口 571101;2.海南省天然橡膠栽培與加工工程研究中心,海南 海口 571101)

天然橡膠是重要的工業(yè)原料和戰(zhàn)略物質(zhì),尤其是在航空輪胎、高鐵減震等高端橡膠制品生產(chǎn)中的地位至今無法被合成橡膠替代。天然橡膠是由巴西三葉橡膠樹流下來的鮮膠乳經(jīng)凝固壓片干燥而成,此過程為天然橡膠初加工[1],在此過程中會產(chǎn)生生化性較好的廢水,生產(chǎn)上多采用生物工藝來處理[2],但是因為天然橡膠割膠采收及加工受季節(jié)影響明顯,天然橡膠加工廢水處理系統(tǒng)廢水量波動較大,停割期間無廢水進入系統(tǒng),而生產(chǎn)高峰期廢水量過高,均對廢水處理系統(tǒng)存在較大沖擊,造成在生產(chǎn)高峰期天然橡膠初加工工廠普遍存在著廢水處理難達標問題[3]。廢水處理系統(tǒng)的運行維護管理很重要,尤其在停割后開割前廢水處理系統(tǒng)的啟動對于割膠期廢水處理系統(tǒng)正常運行的效果影響明顯。

但目前較少見到天然橡膠初加工廢水處理系統(tǒng)運行情況的研究報導[4],本文通過跟蹤分析天然橡膠初加工廢水處理系統(tǒng)從橡膠樹開割前啟動到開割中期正常運行時各污染指標的變化情況,摸清廢水處理系統(tǒng)運行規(guī)律,為優(yōu)化廢水處理系統(tǒng)運行效果奠定基礎。

1 材料與方法

1.1 材料

所監(jiān)測的天然橡膠初加工工廠廢水處理系統(tǒng)位于海南省昌江市橡膠加工廠,該廠主要加工技術分級橡膠全乳膠。廢水處理系統(tǒng)中廢水流經(jīng)的處理設施依次為酸化調(diào)節(jié)池—3個厭氧池—污泥沉淀池—3個混合池—一體氧化溝—4個接觸氧化池—除磷沉淀池—在線監(jiān)測排放口。

1.2 廢水樣品準備

因膠廠技改及鮮膠乳原料缺少等原因,該廢水處理系統(tǒng)自5月中下旬啟動,7月中旬全乳膠開始加工,到8月中旬全乳膠正常生產(chǎn)廢水處理系統(tǒng)運行滿1個月,監(jiān)測期持續(xù)近3個月,包含廢水處理系統(tǒng)從啟動到正常運行的階段,主要監(jiān)測酸化池、厭氧池1號、厭氧池3號、混合池2號、混合池3號、一體氧化溝、接觸氧化池4號、除磷池、排放口的廢水污染物指標變化情況。廢水樣品取自以上處理池,按相關方法及標準及時檢測分析廢水污染指標pH、化學需氧量COD及氨氮數(shù)值。

1.3 廢水污染指標測定方法

pH值:玻璃電極法,采用GB 6920執(zhí)行。化學需氧量COD:重鉻酸鉀法,采用GB/T 11914執(zhí)行。氨氮:蒸餾和滴定法,采用GB/T 7478執(zhí)行。

2 結果與分析

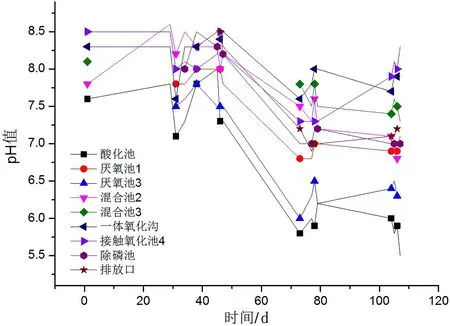

2.1 廢水處理系統(tǒng)啟動運行過程中廢水pH變化情況

處理全乳膠加工廢水的廢水處理系統(tǒng)從啟動到正常運行期間廢水pH跟蹤情況如趨勢圖1。廢水處理系統(tǒng)啟動及運行期內(nèi),系統(tǒng)pH受有無新鮮廢水的影響很大,在新鮮廢水進入系統(tǒng)前,系統(tǒng)各池的pH都較高,全乳膠開始加工有廢水進入系統(tǒng)后,各池pH明顯下降,尤其是廢水酸化池,其pH隨著加工期的延長穩(wěn)步下降,在正常運行時達到5.5。pH降低的原因是全乳膠廢水為酸性,以及廢水處理系統(tǒng)為生物處理工藝,該工藝靠微生物先將蛋白質(zhì)等有機大分子污染物酸化降解成小分子污染物再予以處理的過程,因此尤其是在酸化池會伴隨著明顯的pH降低的現(xiàn)象。同時也表明廢水系統(tǒng)開始啟動到正常運行期間,系統(tǒng)內(nèi)用于污染物降解的微生物活性在恢復并逐漸增強。

圖1 廢水處理系統(tǒng)各處理池pH變化趨勢圖

2.2 廢水處理系統(tǒng)啟動運行過程中廢水氨氮變化情況

處理全乳膠加工廢水的廢水處理系統(tǒng)從啟動到正常運行期間廢水氨氮跟蹤情況如趨勢圖2。由圖2可以看出,廢水處理系統(tǒng)啟動及運行期內(nèi),系統(tǒng)中氨氮受廢水進水量的影響明顯,除接觸氧化池4、除磷池、排放口外,各處理池的氨氮量呈升高趨勢,加工廢水進入系統(tǒng)前,系統(tǒng)氨氮緩慢波動,加工廢水進入系統(tǒng)后,系統(tǒng)各池氨氮明顯升高,并受廢水進水量影響明顯波動,尤其是在一體化氧化溝中,氨氮劇烈變化,出現(xiàn)這種現(xiàn)象的原因之一是廢水進水量的突增對系統(tǒng)造成沖擊,但觀察隨后的接觸氧化池4號、除磷池及排放口的氨氮指標,可以看出這種沖擊是在現(xiàn)有處理系統(tǒng)可承受負荷之內(nèi)的。

對比同一取樣時間不同處理池中氨氮指標變化情況可以發(fā)現(xiàn),廢水處理系統(tǒng)中對氨氮起到明顯降低作用的處理單元為混合池及一體氧化溝,這也與生物處理過程中好氧環(huán)境下脫氨氮理論一致[5],在一體氧化溝內(nèi)強制曝氣的情況下,溶氧充分,氨氮降低明顯。

2.3 廢水處理系統(tǒng)啟動運行過程中廢水COD變化情況

處理全乳膠加工廢水的廢水處理系統(tǒng)從啟動到正常運行期間廢水污染指標COD跟蹤情況如表1。對于相同種類的廢水,廢水COD跟廢水總量基本成正比,從表1可以看出,自7月14日全乳膠加工廢水進入廢水處理系統(tǒng)以后,廢水酸化池COD在波動中穩(wěn)步增加,這與工廠日加工鮮膠乳量相對應,也表明廢水量在穩(wěn)步增大。從圖3可以看出,各前段處理單元COD隨廢水量增加而逐漸升高,但是后段處理單元接觸氧化池4、除磷池、排放口趨勢平穩(wěn),表明現(xiàn)有系統(tǒng)對廢水中所含COD的處理效果較好,表明該廠廢水日產(chǎn)生量及進水COD負荷仍在廢水處理系統(tǒng)處理能力之內(nèi)。

圖2 廢水處理系統(tǒng)各處理池氨氮變化趨勢圖

對比同一取樣時間不同處理池中COD指標變化情況可以發(fā)現(xiàn),廢水處理系統(tǒng)中對COD起到明顯降低作用的處理單元為厭氧池,這也與生物處理過程中厭氧除COD理論一致[5]。結合酸化池中pH的變化,可以看出在8月15日、16日、17日廢水COD已超過10000mg·L-1的情況下,酸化池pH已經(jīng)降低到6以下、趨近5.5,且經(jīng)3個厭氧池的厭氧發(fā)酵作用,混合池2中的COD值被降低了4/5,排放口COD值滿足排放要求,表明該系統(tǒng)已經(jīng)達到穩(wěn)定的處理運行狀態(tài)。

圖3 廢水處理系統(tǒng)各處理池COD變化趨勢圖

表1 廢水處理系統(tǒng)指標變化情況(COD)

3 討論

3.1 生產(chǎn)高峰期天然橡膠初加工工廠廢水處理系統(tǒng)的處理效果

對于天然橡膠初加工工廠廢水處理系統(tǒng)的處理效果來說,平穩(wěn)良好的啟動過程是必要條件,但廢水處理系統(tǒng)的設計處理能力能否滿足實際處理量的需求卻是基本條件。當前存在的生產(chǎn)高峰期天然橡膠初加工工廠普遍存在的廢水處理難達標的情況,主要原因就是廢水量過大,超過設計處理能力,生物處理工藝不能正常運行而引起。但本研究未觀測到生產(chǎn)高峰期廢水超標下廢水處理系統(tǒng)的運行情況,尚不能揭示在非正常運行情況下廢水處理系統(tǒng)各單元污染指標的波動情況。

3.2 優(yōu)化天然橡膠初加工工廠廢水處理系統(tǒng)處理效果的途徑

當前天然橡膠初加工工廠生物處理系統(tǒng)主流工藝為廢水混合、酸化、UASB厭氧、曝氣增氧、化學絮凝、清水回用的工藝進行[6-8]。每個工段在廢水中所起的作用:酸化回收殘膠、厭氧降COD產(chǎn)沼氣、曝氣除氨氮、化學絮凝劑除磷,以此達到廢水中污染物被降解凈化的作用。但是因為天然橡膠初加工廢水含有較多的殘膠,為了使殘膠充分回收,廢水酸化時間跟其他廢水相比耗時較長,同時因為殘膠覆蓋在酸化池表面形成了厭氧環(huán)境,使得廢水在酸化池便開始了一定程度的厭氧發(fā)酵,這不僅使得酸化池容易散發(fā)臭氣,還會造成厭氧甲烷生產(chǎn)量減少,因此有必要控制合適的酸化時間。但針對天然橡膠初加工廢水的特殊性,控制酸化時間最終是如何解決廢水中殘膠如何回收的問題。尤其是在天然橡膠膠價低迷的市場環(huán)境下,天然橡膠初加工企業(yè)不愿承擔產(chǎn)品損失,也曾有研究使用PAC等絮凝劑絮凝廢水中的殘膠再拿鹽酸溶解以回收殘膠[9,10],但該種方法也會相應地造成生產(chǎn)成本增加。因此經(jīng)濟高效的殘膠回收方法也是一個優(yōu)化天然橡膠初加工廢水處理系統(tǒng)處理效果的突破口。

3.3 天然橡膠初加工廢水處理存在的問題

天然橡膠初加工廢水當前的生物處理工藝除處理效果波動大以外,還存在著處理工藝占地面積較大,管理成本高,無收益的問題,而目前的研究也尚未能解決此問題[11-17]。如何開發(fā)低能耗高效率的天然橡膠初加工廢水處理技術來實現(xiàn)廢舊資源的循環(huán)利用及白堅木皮醇等有用物質(zhì)的提取,從而達到天然橡膠初加工廢水綜合利用的目標,已成為產(chǎn)業(yè)發(fā)展要解決的重要問題。

4 結論

通過跟蹤分析天然橡膠初加工廢水處理系統(tǒng)從橡膠樹開割前啟動到開割中期正常運行時各污染指標的變化情況,發(fā)現(xiàn)隨著廢水處理系統(tǒng)的平穩(wěn)啟動運行,在工廠全乳膠加工產(chǎn)量逐漸增加的情況下,廢水系統(tǒng)前段處理單元的氨氮、COD值呈升高趨勢,pH值呈下降趨勢,后端處理單元污染物指標呈平穩(wěn)狀態(tài),廢水處理系統(tǒng)運行良好,出水達標。

但本研究未觀測到生產(chǎn)高峰期廢水超標下廢水處理系統(tǒng)的運行情況,尚不能揭示在非正常運行情況下廢水處理系統(tǒng)各單元污染指標的波動情況,還需要進一步跟蹤。