熱成型鋼和冷軋鋼點焊接頭性能研究

史博文,謝麗華,任江偉

(201620 上海 上海工程技術大學 材料工程學院)

0 引言

隨著汽車工業的發展,世界各國對汽車的安全、節能和排放的要求越來越苛刻,輕量化已成為汽車領域的發展趨勢[1]。超高強度鋼既可減輕車身質量、實現節能和減排,又可提高汽車的安全性,得到了廣泛應用[2-3]。高強鋼的連接方式嚴重影響著連接點的強度,從而直接影響汽車的安全性。在汽車制造業中,連接方式通常包括激光焊接、電阻點焊、電弧焊、氣體保護焊等焊接方法[4],這些焊接方法各有特點,電阻點焊具有生產效率高、易于實現自動化等優點,在汽車制造中被廣泛應用,成為高強鋼的主要焊接方法[4-6]。

隨著高強度鋼在汽車制造業中的廣泛應用,高強度鋼點焊接頭的優化成為汽車制造業最迫切的需求。本文采用異質不等厚三層板結構高強鋼B1500HS/B250P1/B1500HS 為母材,采用固定式逆變點焊機對其進行點焊操作,研究其點焊接頭的宏觀特性、微觀組織和力學性能。

1 試驗材料及設計

1.1 試驗材料

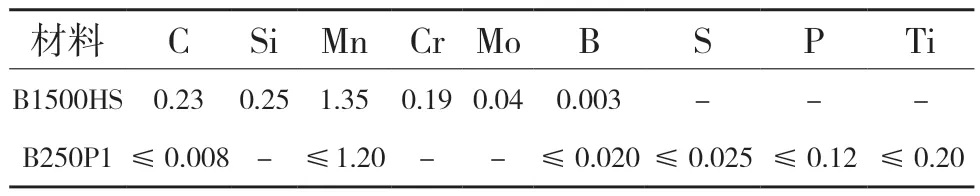

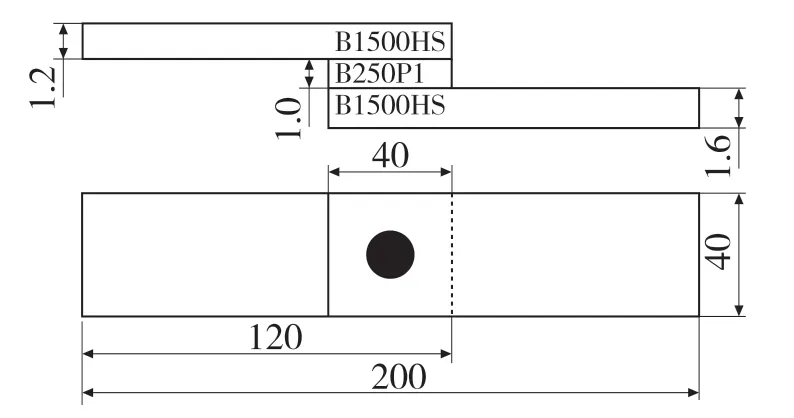

母材選用1.2 mm 和1.6 mm 的B1500HS 熱成型超高強鋼和1.0 mm 的B250P1 冷軋鋼,其化學成分及力學性能見表1 和表2[7]。

表1 B1500HS 和B250P1 的化學成分(wt.%)Tab.1 Chemical composition of B1500HS and B250P1 steel (wt.%)

表2 B1500HS 和B250P1 的拉剪性能Tab.2 Mechanical properties of B1500HS and B250P1 steel

1.2 試驗設計

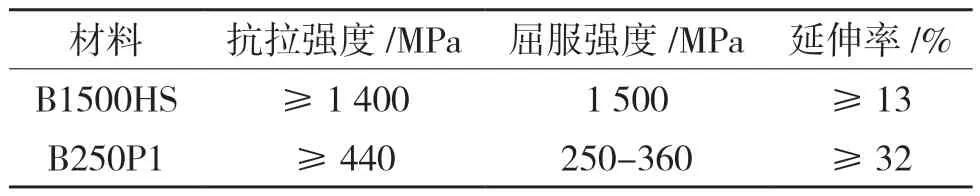

本試驗采用電阻點焊進行3 層結構的焊接。在3 層板的搭接區域中心進行單點焊接,點焊前,用酒精對母材表面進行擦拭,試樣的布置及尺寸如圖1 所示。

圖1 點焊試樣搭接順序及尺寸示意圖Fig.1 Schematic diagram of lap sequence and size of spot welding specimens

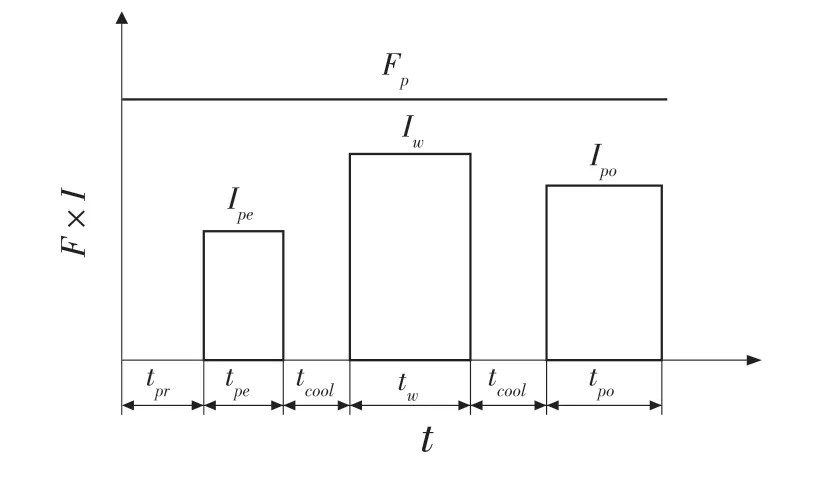

點焊采用由預熱脈沖、焊接脈沖和后熱脈沖構成的復雜焊接熱循環,如圖2 所示。圖2 中:Fp——電極壓力;Ipe——預熱電流;Iw——焊接電流;tpr——預壓時間;tpe——預焊時間;tcool——冷卻時間;tw——焊接時間;Ipo——后熱電流;tpo——后熱時間。基于前期的研究,本文將預熱脈沖和焊接脈沖的參數固定,僅改變后熱脈沖的3 個參數,采用的焊接參數見表3。

圖2 3 層接頭點焊熱循環示意圖Fig.2 Schematic diagram of three-layer joint spot welding thermal cycle

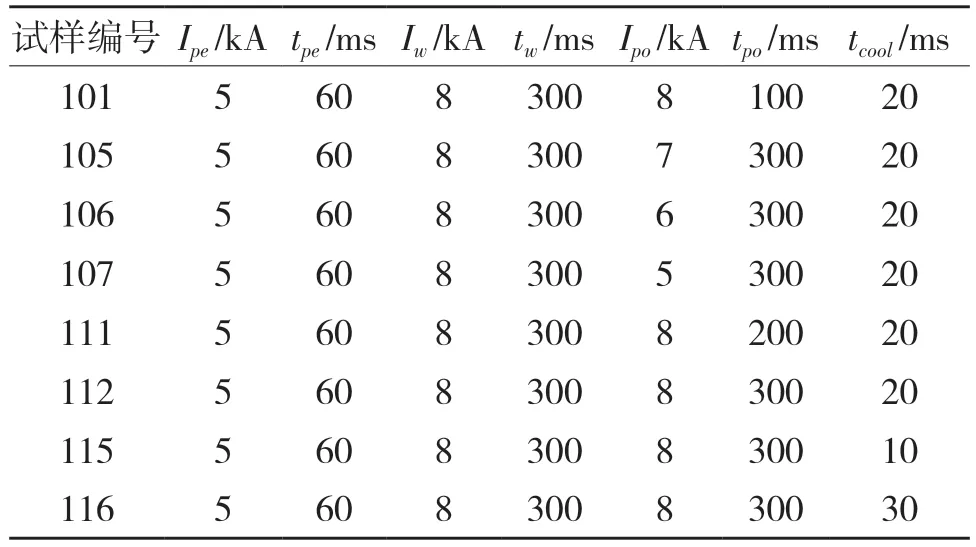

表3 3 層結構采用的點焊工藝規范Tab.3 Spot welding process specification used in three-layer structure

電阻點焊結束后,沿焊點中心線用線切割機割開,通過標準程序制備金相試樣,用4%的硝酸酒精溶液腐蝕,觀察其宏觀組織特征和微觀組織特征。

2 結果及討論

2.1 點焊接頭的熔核直徑

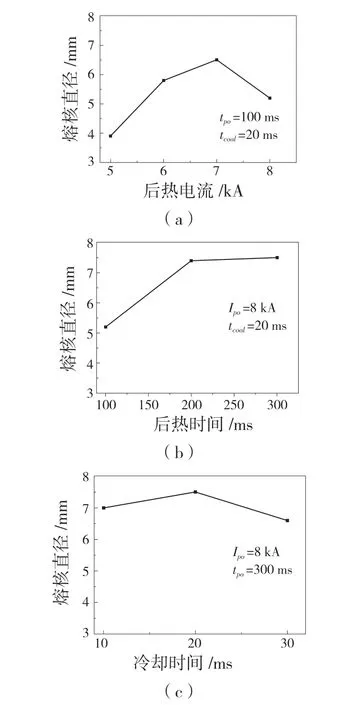

熔核直徑會影響高強鋼點焊接頭的強度和斷裂模式,如圖3 所示為不同后熱工藝參數下點焊接頭的熔核直徑。

圖3 不同后熱工藝參數下點焊接頭的熔核直徑Fig.3 Nugget diameter of spot welded joints under different post heat process parameters

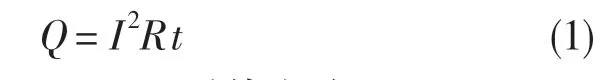

從圖3(a)中可以看出,初始熔核直徑較小,主要是因為母材的屈服強度較高,電流穿過母材產生的熱量催促母材軟化,后熱電流較小時,產生的熱量較小,材料很難發生變形,因此熔核直徑相對較小。隨著后熱電流增大,熔核直徑整體呈增大的趨勢,根據焦耳定律公式[8]:

式中:Q——熱量,kJ;I——后熱電流,kA;R——試樣電阻,Ω;t——后熱時間,s。

當后熱電流增大時,產生的熱量增多,母材在高的熱輸入下,軟化速度會加快,進而促進熔核生長,使熔核直徑增大;當后熱電流在7~8 kA 時,熔核直徑呈減小的趨勢,這主要是因為熔核經過焊接電流加熱短暫冷卻后又重新被較高的后熱電流加熱,母材金屬熔化速度會大于塑性環向外擴展的速度,引起熔核飛濺,導致熔核直徑減小。

從圖3(b)中可以看出,熔核直徑隨著后熱時間的延長呈現出一直增大的趨勢,但當后熱時間在200~300 ms 時,增大的趨勢并不明顯,主要原因是在電極水冷的作用下,點焊接頭的散熱量增加,熔核長大緩慢。

從圖3(c)中可以看出,熔核直徑隨著冷卻時間的延長呈現出先增大后減小的趨勢,但總體而言,冷卻時間對熔核直徑的影響并不大。這主要因為冷卻時間位于焊接電流和后熱電流之間,冷卻時間相對較短,而焊接電流和后熱電流的大小沒什么變化,熱輸入也幾乎沒有變化,因而冷卻時間對熔核直徑的影響并不大。

2.2 點焊接頭的微觀組織

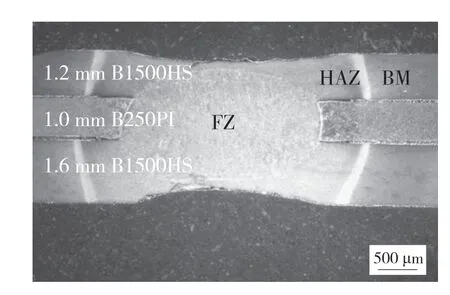

圖4 是在后熱電流8 kA、后熱時間100 ms 和冷卻時間20 ms 下得到的點焊接頭宏觀形貌(試樣101)。由圖4 可以看出,點焊接頭主要包括熔核區(FZ)、熱影響區(HAZ)和母材(BM)3 部分,熱影響區與母材和熔核之間有明顯的分界線。

圖4 點焊接頭區域構成圖(Ipo=8 kA;tpo=100 ms;tcool=20 ms)Fig.4 Spot welding joint area composition diagram(Ipo=8 kA;tpo=100 ms;tcool=20 ms)

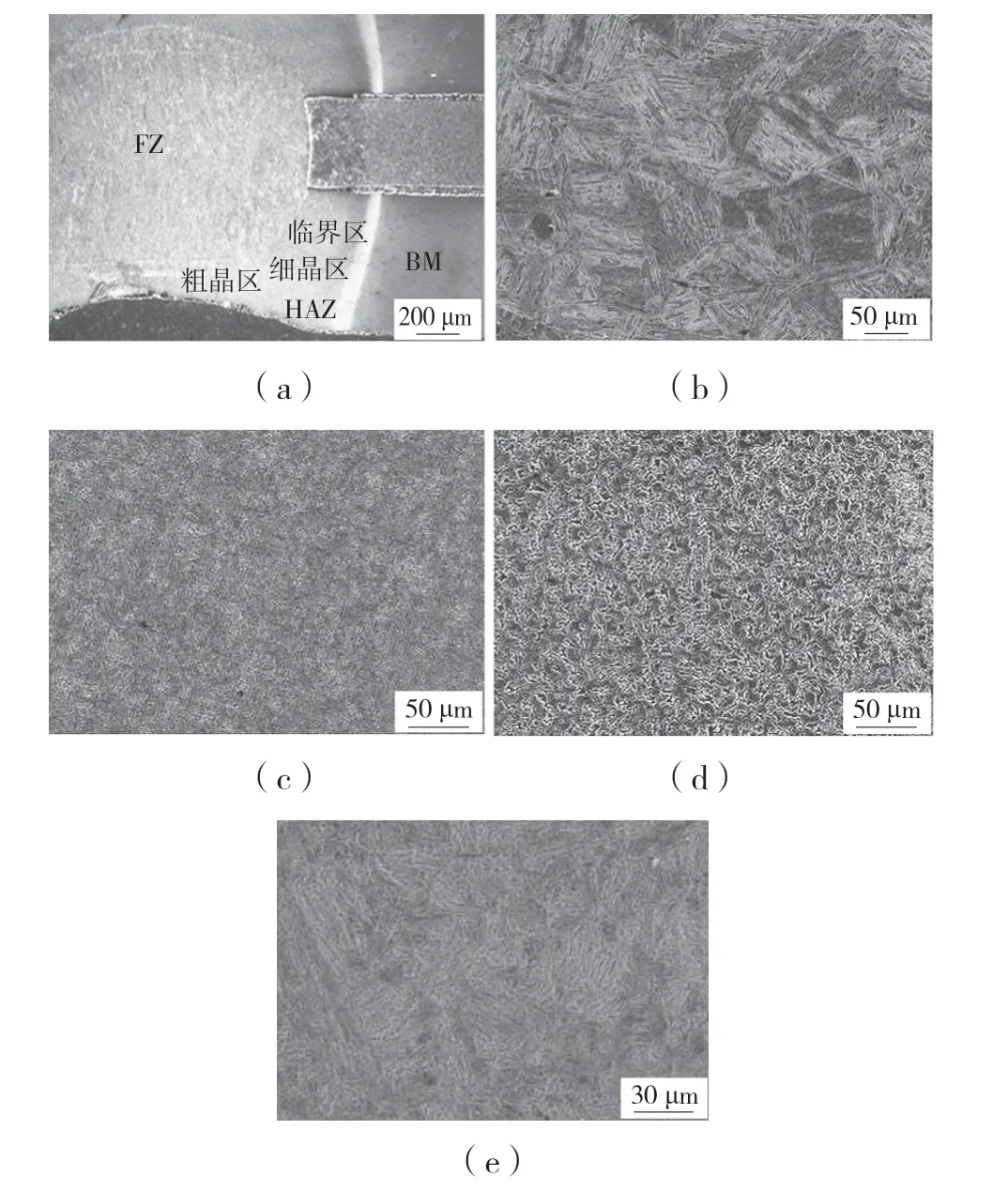

圖5 所示為101 試樣1.6 mm B1500HS 側熱影響區及母材區的微觀組織特征。根據組織特征,將B1500HS 側熱影響區劃分為粗晶區、細晶區和臨界區3 個區域,分別如圖5(b)—圖5(d)所示。粗晶區主要是由粗大的馬氏體和殘余奧氏體組成,細晶區主要是由針狀馬氏體組成,臨界區主要由島狀回火馬氏體和鐵素體組成,母材區主要是由細小板條馬氏體組成。

圖5 試樣1.6 mm 的微觀組織特征Fig.5 Microstructure characteristics of specimen 1.6 mm

2.3 點焊接頭的力學性能

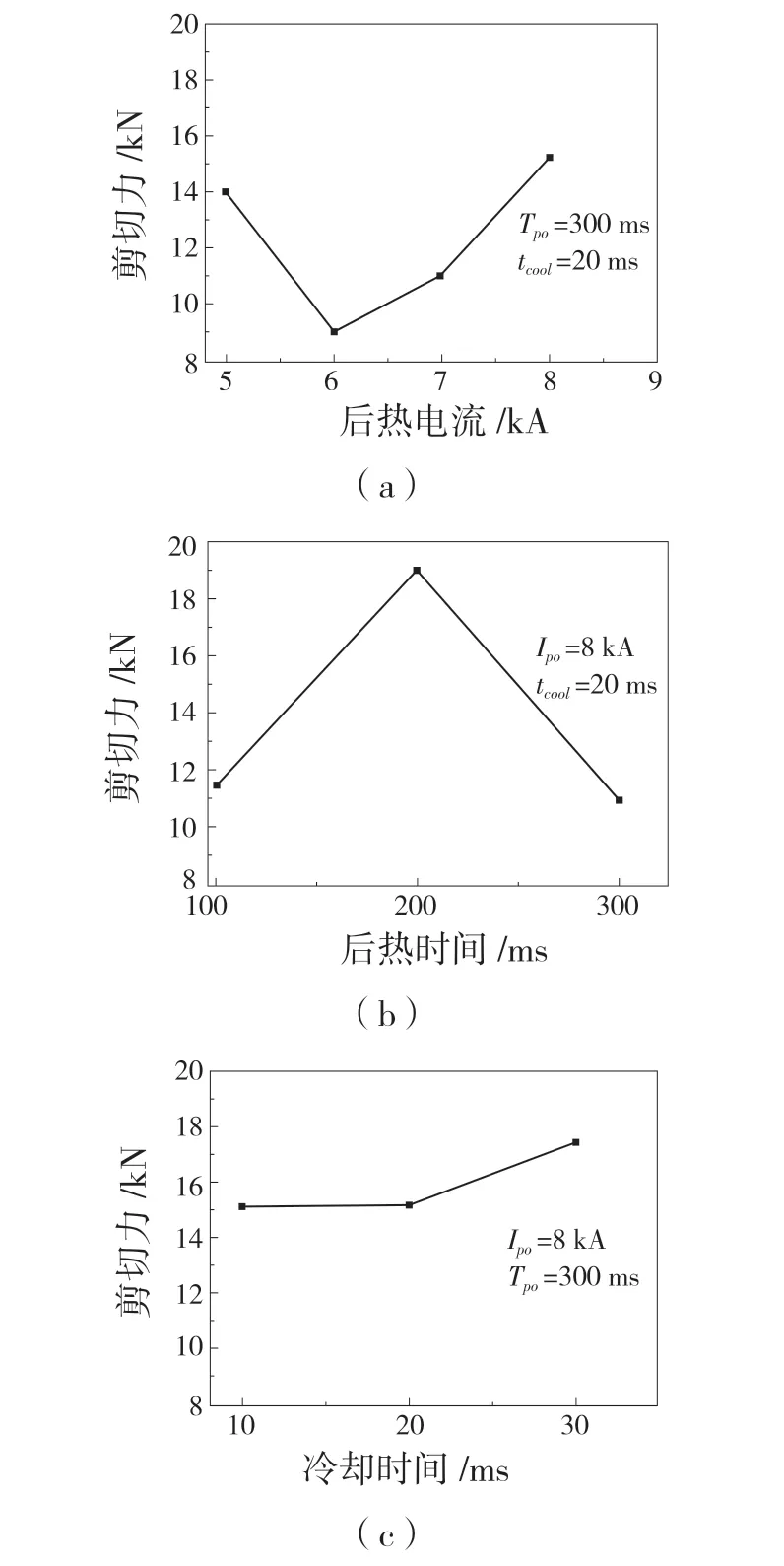

高強鋼點焊接頭的最大剪切力是作為評價接頭承載能力高低的依據,如圖6 所示為不同后熱工藝參數下點焊接頭的剪切力。

從圖6(a)可以看出,隨著后熱電流的增大,剪切力整體呈現增大的趨勢,最高達到15.2 kN,這主要是因為后熱電流越大,電極向熔核輸入熱量就會升高,此時電流流過的區域熔化金屬就會增多,進而熔核直徑增大,點焊接頭的拉伸剪切力就會增大;但當后熱電流在5~6 kA 時,剪切力從14 kN 下降到9 kN,這主要是由于點焊接頭的剪切力不僅與熔核直徑有關,還與熔核中產生的縮孔和裂紋等缺陷有關。當后熱電流為6 kA 時,熔核中存在縮孔,因而在拉伸過程中,產生的裂紋傾向大,更易發生斷裂,從而剪切力下降。

從圖6(b)可見,后熱時間100~200 ms 時,隨著后熱時間延長,拉剪力從11.5 kN 提高到19.0 kN,此時熱輸入升高,熔核直徑較大,剪切力會增高;而在后熱時間200~300 ms 時,拉剪力呈減小的趨勢,從19 kN 降到11 kN。隨著后熱時間的延長,母材與電極接觸的表面熱輸入就會過大,此時熔化的金屬就會增多,接頭產生的板間飛濺會更嚴重,造成熔核合金元素流失,接頭承載能力就會降低。

從圖6(c)可以看出,隨著冷卻時間的延長,點焊接頭的拉剪力呈現一直增大的趨勢,這主要是由于回火馬氏體組織形成改善了熔核性能,從而點焊接頭的拉剪力增大。但總體來說,冷卻時間對點焊接頭的承載能力影響不大。

圖6 不同后熱工藝下的剪切力Fig.6 Tensile shear force under different post-heating processes

3 結論

本課題研究了在不同后熱工藝參數下3 層不等厚高強鋼B1500HS/B250P1/B1500HS 點焊接頭的宏觀特性、顯微組織和力學性能,主要得到以下結論:

高強鋼點焊接頭的熔核直徑與后熱時間呈單調性關系,與后熱電流呈非單調關系,但整體呈增加的趨勢,冷卻時間對熔核直徑影響不大。當后熱電流8 kA、后熱時間300 ms 和冷卻時間20 ms 時,點焊接頭熔核直徑最大為7.5 mm。

點焊接頭主要包括熔核區(FZ)、熱影響區(HAZ)和母材(BM)3 部分。熔核區主要由粗大的馬氏體組成。按照組織特征的不同,B1500HS側熱影響區可劃分為3 個區域,分別是粗晶區、細晶區和臨界區。粗晶區主要由板條馬氏體和少量奧氏體組成,細晶區主要是由細針狀的馬氏體組成,臨界區主要是由島狀回火馬氏體和鐵素體組成。

當后熱電流8 kA、后熱時間300 ms 和冷卻時間30 ms 時,接頭承受的拉剪切力最大,為17.4 kN。