基于AMESim-Simulink 的電液位置伺服系統的自適應模糊PID 控制

余長順,袁銳波

(650093 云南省 昆明市 昆明理工大學 機電工程學院)

0 引言

液壓伺服系統特別是電液伺服系統以其響應快、精度高、功率大、系統剛度大等特點被廣泛應用于工業各領域。但電液伺服系統是一種非線性時變系統,它存在的死區、參數變化、外負載干擾等問題嚴重影響伺服系統的控制性能[1]。常規PID 控制選取合適的PID 參數,對線性時不變系統具有良好的控制性能,被廣泛應用于工業控制場合。但是PID 控制需要建立精確的數學模型,對于復雜的非線性控制系統,很難取得較好的控制效果。而模糊控制不需要系統變量的精確數學模型,魯棒性較好,但是其本身消除系統穩態誤差的能力比較差[2-4]。

為了既實現控制器參數自動調整又能提高消除系統穩態誤差的能力,本文將通過AMESim/Simulink 軟件平臺,在AMESim 中建立電液位置伺服系統的物理系統模型,在MATLAB 中采用綜合PID 控制和模糊控制的自適應模糊PID 算法,并將其用于電液位置伺服系統的控制系統設計,仿真實驗研究表明,該方法具有良好的控制跟蹤性能。

1 電液位置伺服系統

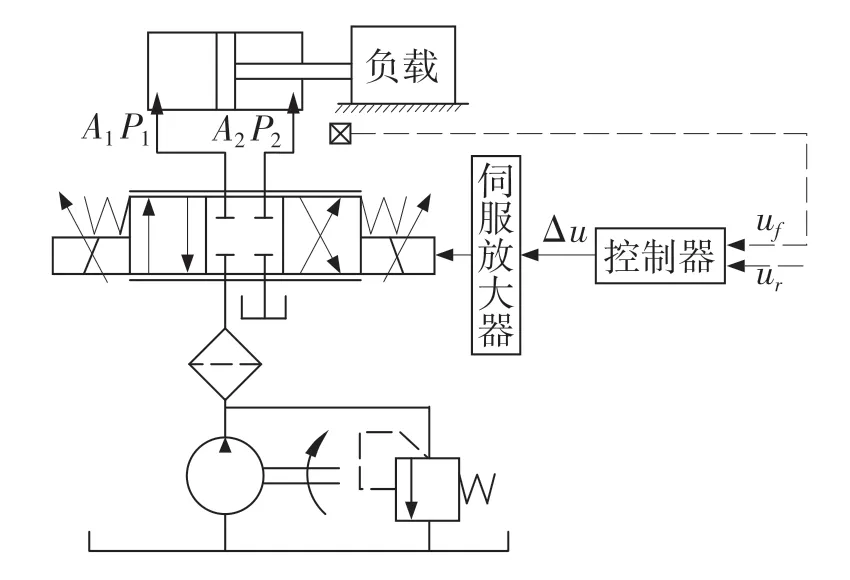

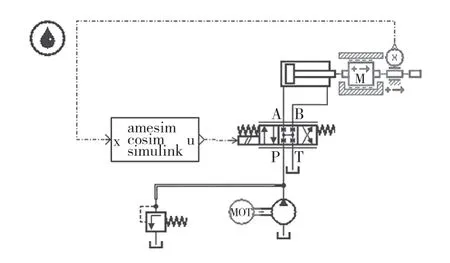

系統工作原理如圖1 所示。系統由恒壓油源供給壓力油,通過位移傳感器測得的液壓缸位移值與給定值作差,控制器由此差值控制電液伺服閥閥口開度,也即進出液壓缸的流量,從而控制液壓缸的位移。

圖1 電液位置伺服系統原理圖Fig.1 Schematic diagram of electro-hydraulic position servo system

由電液位置伺服系統原理建立其數學模型,首先要進行各環節的傳遞函數推導。

1.1 電液伺服閥數學模型

電液伺服閥包括伺服閥和伺服放大器,伺服放大器通常可近似為比例環節,其傳遞函數為

式中:Ka——伺服閥放大系數;Δu——輸入信號ur與反饋信號uf的差值。

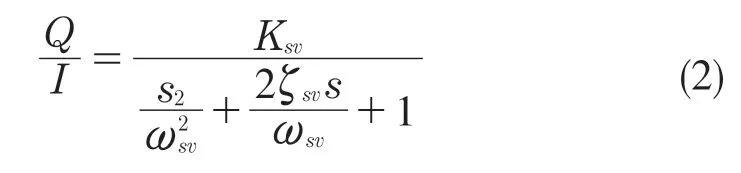

大多數伺服系統的電液伺服閥可采用2 階振蕩環節的形式,其傳遞函數為

式中:Q——伺服閥輸出流量;ωsv——伺服閥固有頻率;Ksv——伺服閥放大系數;ζsv——伺服閥阻尼比。

1.2 液壓缸及負載數學模型

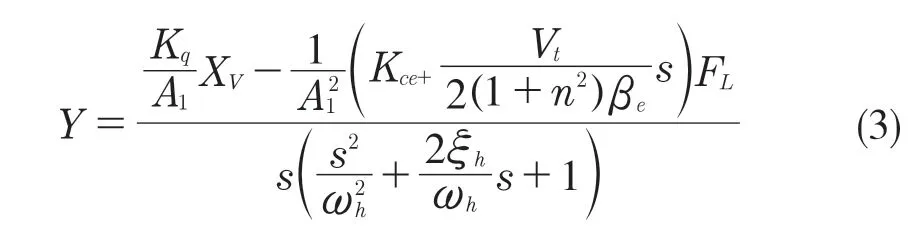

當系統彈性負載K=0 時,可得閥控非對稱液壓缸的傳遞函數為

式中:Kq——滑閥流量增益;xv——活塞位移;Kce——總流量壓力系數;FL——外負載;A1——液壓缸進油腔面積;ωh——液壓固有頻率;ξh——液壓阻尼比;n——液壓缸左右兩腔有效面積比;Vt——液壓缸兩腔的總容積;βe——油液的等效體積彈性模量。

1.3 電液位置伺服系統開環傳遞函數

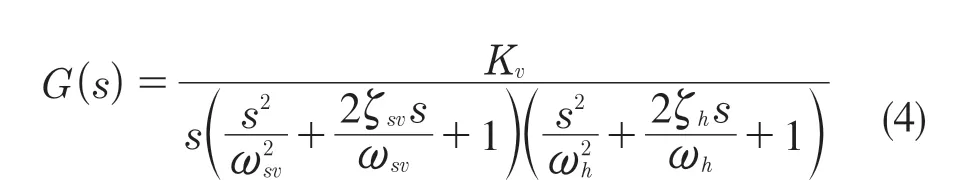

根據經典控制理論,在閥控非對稱缸空載情況下,電液位置伺服系統的開環傳遞函數為

式中:Kv——系統開環放大系數,Kv=Ka Ksv Kf/A1。

2 模糊自適應PID 控制器設計

2.1 自適應模糊PID 控制器結構

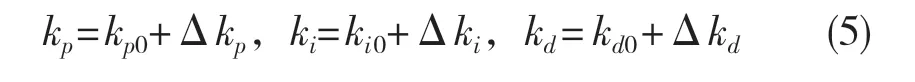

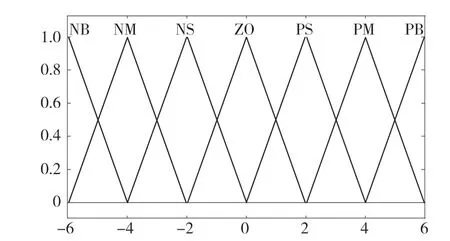

本文將常規PID 控制與模糊控制相結合,設計了自適應模糊PID 控制器,在常規PID 控制器的基礎上增加了一個模糊推理模塊,模塊采用兩輸入三輸出結構。輸入為系統輸出與控制量之間的誤差信號e(t)和誤差信號的微分de/dt,輸出為PID 控制器的增益系數kp、ki和kd,通過式(5)對PID 控制器的參數kp、ki和kd進行自適應整定,使被控對象保持在良好的動、靜態穩定狀態[5-6]。自適應模糊PID 控制器的結構如圖2 所示。

圖2 自適應模糊PID 控制結構圖Fig.2 Adaptive fuzzy PID control structure diagram

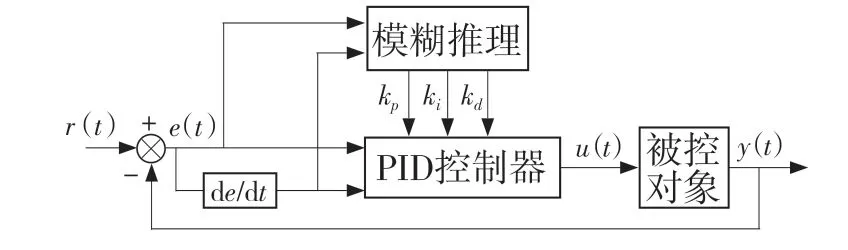

2.2 輸入、輸出變量及其隸屬度函數設定

本文設置模糊控制器為兩輸入三輸出方式,推理方式選用Mamdani 型。本文中e,de/dt,kp,ki,kd的隸屬函數均采用三角形隸屬度函數。分別分為7 個模糊集語言變量:“負大(NB)”,“負中(NM)”,“負小(NS)”,“零(ZO)”,“正小(PS)”,“正中(PM)”,“正大(PB)”,論域范圍均采用Mamdani 的模糊量化方法,將其離散為{-6,-4,-2,0,2,4,6}。誤差e和誤差變化率de/dt的取值用隸屬函數表示,如圖3 所示。

圖3 誤差e 和誤差變化率de/dt 三角形隸屬度函數Fig.3 Fuzzy membership functions of e and de/dt

2.3 模糊控制規則表設計

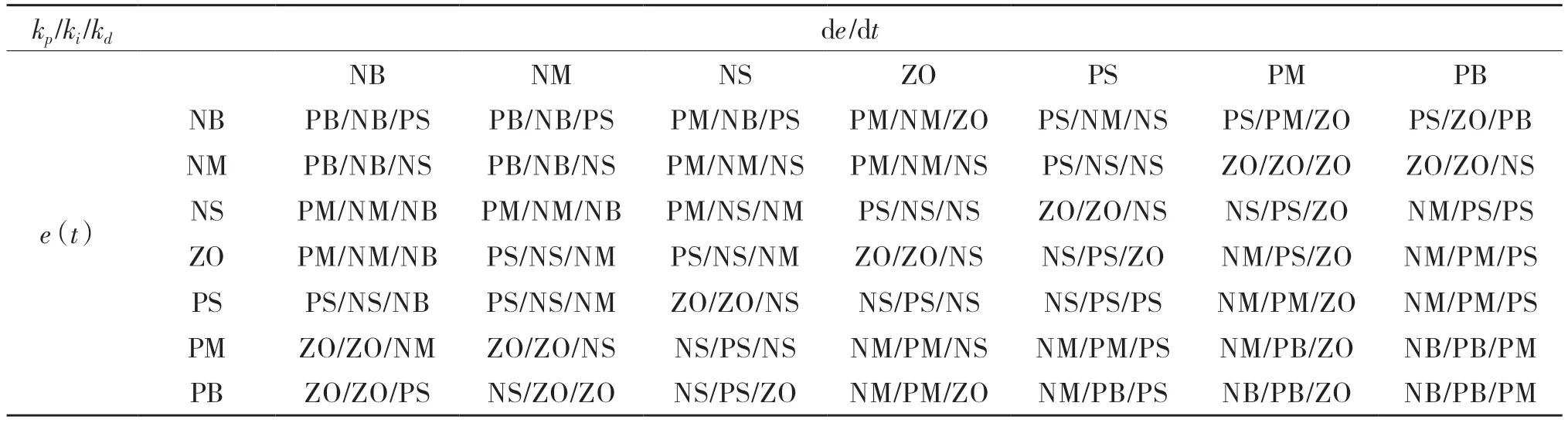

根據專家經驗[7],設定模糊參數kp、ki、kd的規則表如表1 所示。

表1 模糊參數kp/ki/kd 控制表Tab.1 Fuzzy parameter kp/ki/kd control

2.4 解模糊

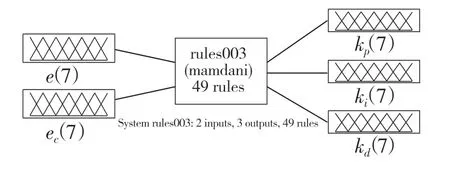

反模糊化主要有最大隸屬度法、重心法和加權平均法3 種。為了獲得較為準確的控制量,本文選用面積重心法。在完成模糊控制器的設計后,通過plotfis(fuzzypid002)命令,可以得到模糊控制器fuzzypid002 的結構圖如圖4 所示。

圖4 模糊控制器fuzzypid002 的結構圖Fig.4 Structure diagram of fuzzy controller fuzzypid002

3 系統建模與仿真分析

3.1 仿真方法

本文在AMESim 中搭建電液位置伺服系統的物理建模,在Simulink 軟件中搭建系統的控制模型。通過創建聯合仿真接口來實現兩個軟件之間數據交換,其流程為:接口模塊將位移傳感器測得的液壓缸位移信號作為輸入傳送到MATLAB 中,再將MATLAB 的輸出信號作為控制信號來控制伺服閥的開度,從而控制液壓缸的位置,由此形成閉環控制。

3.2 AMESim 中系統物理模型搭建及參數設置

為了觀察模糊PID 控制算法對于電液位置伺服系統的控制效果,本文在AMESim 中搭建好電液位置伺服系統的物理模型,并根據實際設置其參數,創建了AEMSim 與Simulink 之間用以交換數據的接口模塊。所建立的模型如圖5 所示。

圖5 電液位置伺服系統AMESim 模型Fig.5 AMESim model of electro-hydraulic position servo system

系統主要參數設定如下:液壓缸缸徑32 mm,活塞桿直徑16 mm,液壓缸行程1 m;電機轉速為1 500 r/min;泵的轉速為1 500 r/min,排量為20 mL/r;溢流閥調整壓力設置為30 MPa;電液伺服閥固有頻率設置為80 Hz,額定電流為1 000 mA,將其各通路的流量設置為3 MPa 壓差下,最大開度40 L/min;負載總質量為100 kg;位移傳感器的增益為1。其他參數設置為默認值。

3.3 搭建Simulink 控制模型

在Simulink 中搭建電液位置伺服系統的控制模型,其中模糊自適應控制律的編寫由S 函數完成。S 函數為6 輸入1 輸出,整個模糊控制采用49 條規則。可以通過轉換開關選擇階躍輸入或正弦信號輸入,整個控制系統模型如圖6 所示。

圖6 Simulink 控制仿真模型Fig.6 Simulink control simulation model

3.4 仿真驗證及結果分析

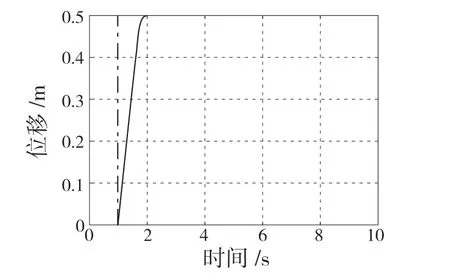

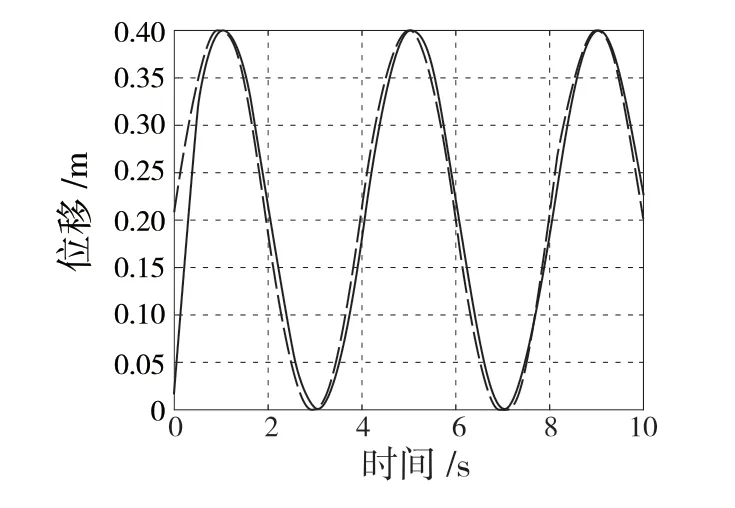

基于圖5 和圖6 的模型進行系統的AMESim-Simulink 的聯合仿真,通過試湊法得到初始的PID控制參數。給定系統以階躍和正弦2 種輸入信號觀察其輸出響應。分別設置階躍信號的幅值為0.5 m,階躍時間為1 s,正弦信號的輸入幅值為0.2 m,偏置為0.2。運行Simulink 進行系統仿真,可得系統的模糊PID 階躍輸入和正弦輸入跟蹤響應曲線分別如圖7 和圖8 所示。

圖7 自適應模糊PID 階躍輸入響應圖Fig.7 Step input response diagram of adaptive fuzzy PID

圖8 自適應模糊PID 正弦輸入響應圖Fig.8 Sine input response diagram of adaptive fuzzy PID

可以看出:系統的階躍響應在2 s 前達到穩態,響應迅速,系統無超調;而系統的正弦響應在1 s內很快跟蹤到輸入信號且跟蹤精度良好。通過系統的階躍響應和正弦響應可以看出,自適應模糊PID控制算法對于電液位置伺服系統具有良好的跟蹤控制特性。

4 結論

本文對電液位置伺服系統進行了建模分析,設計出自適應模糊PID 控制器,通過搭建電液位置伺服系統的AEMSim-Simulink 的仿真平臺,給定不同的輸入信號,得到自適應模糊PID 控制對于不同輸入下的跟蹤特性。仿真結果表明:自適應模糊PID 控制器對于輸入信號具有控制響應速度快、無滯后和超調、跟蹤精度高等特性,取得了較好的控制效果。