基于ANSYS 的液壓機懸掛夾緊裝置結(jié)構(gòu)優(yōu)化

黃易周,賀福強,陳發(fā)江,徐浩然,萬怡

(1.550025 貴州省 貴陽市 貴州大學(xué) 機械工程學(xué)院;2.550025 貴州省 貴陽市 貴州晶木建材有限公司)

0 引言

隨著我國社會經(jīng)濟(jì)的高速發(fā)展,對木材的需求量逐年增加,使用農(nóng)作物秸稈制造木質(zhì)板材能夠緩解木材資源匱乏的現(xiàn)狀[1-2]。壓制成型技術(shù)是木質(zhì)板材制備過程中的一項關(guān)鍵技術(shù)[3]。木質(zhì)板材壓制成型的過程中,模具的合模與開模均在液壓機上進(jìn)行。本文所述液壓機是在通用液壓機上加裝了一個懸掛夾緊裝置,將模具上模部分夾緊并固定至液壓機上,目的是降低模具運輸成本,提高生產(chǎn)效率。

在類似的夾緊機構(gòu)設(shè)計方面,張相志[4]等應(yīng)用ADAMS 軟件建立夾緊機構(gòu)模型并對其進(jìn)行運動學(xué)仿真,分析了運動過程中夾緊機構(gòu)彈簧的受力情況;裴峻峰[5]等應(yīng)用ANSYS 軟件對套管鉗鉗頭夾緊機構(gòu)的三維模型進(jìn)行了力學(xué)分析,并使用壓力膠片測量方法進(jìn)行了應(yīng)力測試分析,驗證了設(shè)計仿真的正確性;翟靖[6]等研制了一種專用于動力電池的夾緊機構(gòu),并通過SolidWorks 軟件對夾緊過程中的關(guān)鍵組件進(jìn)行了有限元分析,形成了結(jié)構(gòu)優(yōu)化的受力件,有效解決了移動版組件上翹的難題。

目前應(yīng)用的液壓機用懸掛夾緊裝置主要根據(jù)以往經(jīng)驗進(jìn)行設(shè)計,雖然能夠滿足使用要求,但是為保證其強度,結(jié)構(gòu)上存在一定的冗余,因此希望對其進(jìn)行輕量化設(shè)計。拓?fù)鋬?yōu)化設(shè)計是根據(jù)有限元分析結(jié)果對結(jié)構(gòu)材料進(jìn)行刪除,尋求設(shè)計結(jié)構(gòu)材料最佳分配的優(yōu)化方法[7-9]。但拓?fù)浣Y(jié)構(gòu)優(yōu)化的結(jié)果通常不能直接應(yīng)用,需要進(jìn)行一定的尺寸優(yōu)化才能得到最終結(jié)果。響應(yīng)面法[10]是一種數(shù)學(xué)方法和統(tǒng)計方法結(jié)合的產(chǎn)物,用于解決非線性數(shù)據(jù)處理的相關(guān)問題,通過對過程的回歸擬合[11]、響應(yīng)曲面分析[12]和等高線的繪制求出相應(yīng)于各因素水平的響應(yīng)值,最后基于響應(yīng)值找出預(yù)測結(jié)果的響應(yīng)最優(yōu)值。

本文以液壓機中的懸掛夾緊裝置為研究對象,使用ANSYS 軟件對其進(jìn)行靜力學(xué)分析及拓?fù)浣Y(jié)構(gòu)優(yōu)化,并確定4 個尺寸變量,然后用響應(yīng)面法對尺寸變量進(jìn)行優(yōu)化分析,最后驗證了優(yōu)化結(jié)果,使改進(jìn)后的懸掛夾緊裝置更好地滿足設(shè)計要求。

1 工作原理

該液壓機的物理樣機如圖1 所示,為方便說明,現(xiàn)用UG 軟件對液壓機的懸掛夾緊裝置及相關(guān)零件進(jìn)行模型的建立,如圖2 所示。懸掛夾緊裝置的工作分為2 部分:一是模具開模階段,液壓缸推動懸掛夾緊裝置將模具上模部分與液壓機上壓板固定在一起,然后模具上模部分與液壓機上壓板一起向上運動完成開模;二是模具合模階段,模具上模部分與液壓機上壓板在液壓缸作用下一起向下壓,直到壓制至指定位置后,懸掛夾緊裝置解鎖,然后將模具與產(chǎn)品一起移出液壓機,進(jìn)行下一個工序。

圖1 液壓機實物圖Fig.1 Hydraulic press

圖2 懸掛夾緊裝置示意圖Fig.2 Schematic diagram of suspension clamping device

2 懸掛夾緊裝置拓?fù)鋬?yōu)化

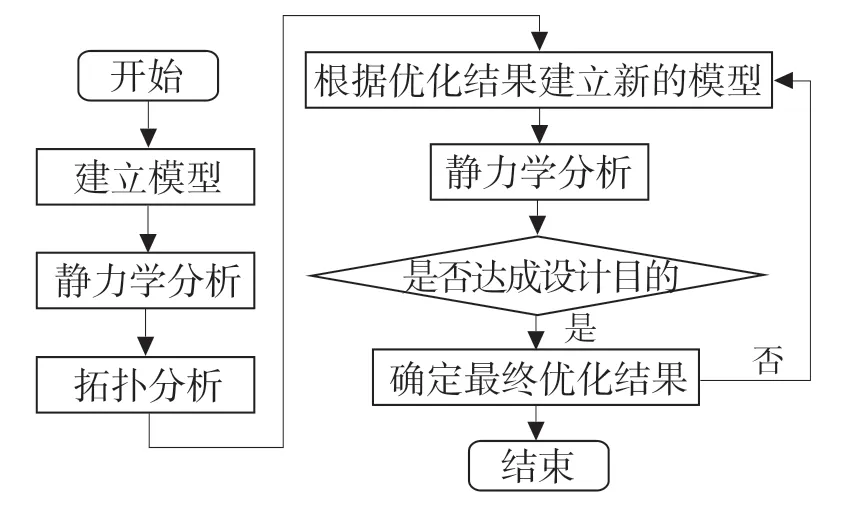

為了使懸掛夾緊裝置的結(jié)構(gòu)合理性得到提升,可以使用拓?fù)鋬?yōu)化的方式對懸掛夾緊裝置進(jìn)行優(yōu)化。拓?fù)鋬?yōu)化的研究已經(jīng)較為成熟,目前有多款商用優(yōu)化軟件均有拓?fù)鋬?yōu)化模塊,綜合考慮各軟件操作難度、兼容性以及優(yōu)化目的,本文采用 ANSYS軟件的拓?fù)鋬?yōu)化模塊對該懸掛夾緊裝置進(jìn)行優(yōu)化。主要考慮該懸掛夾緊裝置在吊起模具上模部分時的受力狀態(tài),對其結(jié)構(gòu)形式進(jìn)行改進(jìn),使其更加輕便,同時更符合受力分布情況。優(yōu)化流程如圖3 所示。

圖3 拓?fù)鋬?yōu)化流程圖Fig.3 Topology optimization flowchart

2.1 懸掛夾緊裝置靜力學(xué)分析

ANSYS 軟件中,對零件進(jìn)行靜力學(xué)分析的流程主要包括模型建立、材料賦予、網(wǎng)格劃分、施加載荷以及邊界條件設(shè)置。懸掛夾緊裝置的模型已經(jīng)在UG 軟件中建立,可直接使用ANSYS 軟件與UG軟件的接口調(diào)用該模型。該裝置的材料選用鑄鋼,其主要力學(xué)參數(shù)為:彈性模量2.02×105MPa,泊松比0.3,屈服強度345 MPa。載荷以及邊界條件的施加可通過ANSYS 軟件中的Load 和Support 工具對模型中的受力點及鉸點進(jìn)行操作,按照實際的工況施加一定的載荷及邊界條件。

ANSYS 常用的有四面體網(wǎng)格劃分、六面體為主網(wǎng)格劃分、自動網(wǎng)格劃分、掃掠網(wǎng)格劃分等。由于本文中零件較為復(fù)雜,故優(yōu)先考慮自動網(wǎng)格劃分方式。但是該方式劃分出的網(wǎng)格中包含大量非必要的四面體網(wǎng)格,該類型網(wǎng)格在同等尺寸下較六面體網(wǎng)格的網(wǎng)格單元數(shù)量及網(wǎng)格節(jié)點數(shù)量多得多,需要采用高階單元,這會造成軟件求解時間大大增加,且計算精度也較六面體網(wǎng)格差一些,因此本文采用分割幾何體的方法,將懸掛夾緊裝置進(jìn)行一定的分割,對其不同的區(qū)域采用不同的方式進(jìn)行網(wǎng)格劃分,具體劃分結(jié)果如圖4 所示。其中,除中間梁部分、肋板部分及兩邊連接部分采用六面體為主的網(wǎng)格劃分方式,其余部分采用掃掠網(wǎng)格劃分方式。

圖4 網(wǎng)格劃分方式Fig.4 Meshing mode

除了網(wǎng)格劃分方式外,網(wǎng)格密度也是影響有限元計算的一個關(guān)鍵因素。網(wǎng)格密度過高,單元和節(jié)點數(shù)量巨大,求解時間會變得很長;降低網(wǎng)格密度,雖然能使單元節(jié)點數(shù)目減少,相應(yīng)的求解時間減少,但計算結(jié)果誤差會增大。為了平衡求解的可信度和速度,必須要選擇適中的網(wǎng)格單元數(shù)量進(jìn)行計算,為此先對該懸掛夾緊裝置進(jìn)行多種方式的網(wǎng)格密度劃分并進(jìn)行靜力學(xué)分析,尋找合適的網(wǎng)格密度。網(wǎng)格劃分應(yīng)在滿足計算精度的情況下盡可能選擇較少數(shù)量的網(wǎng)格。由圖5 可知,當(dāng)網(wǎng)格單元數(shù)量小于100 000 時,最大等效應(yīng)力呈波動性上升的趨勢;而當(dāng)網(wǎng)格單元數(shù)量大于100 000 時,最大等效應(yīng)力達(dá)到最大值并基本趨于穩(wěn)定,因此,最終選擇的網(wǎng)格劃分方式為:網(wǎng)格大小4 mm,網(wǎng)格節(jié)點數(shù)量483 686,網(wǎng)格單元數(shù)量131 359。基于該網(wǎng)格劃分方式的靜力學(xué)仿真結(jié)果如圖6 所示,最大等效應(yīng)力169.55 MPa,小于材料屈服強度345 MPa。

圖5 最大等效應(yīng)力與網(wǎng)格密度關(guān)系圖Fig.5 Diagram of maximum equivalent stress and mesh density

圖6 靜力學(xué)仿真結(jié)果Fig.6 Statics simulation results

2.2 結(jié)構(gòu)拓?fù)鋬?yōu)化

將靜力學(xué)仿真的參數(shù)設(shè)置及結(jié)果與拓?fù)鋬?yōu)化模塊進(jìn)行同步,并設(shè)置拓?fù)鋬?yōu)化參數(shù),最大迭代次數(shù)為300 次,收斂精度為0.1%,質(zhì)量削減率為50%,并在拓?fù)鋬?yōu)化模塊中進(jìn)行迭代計算,最終解算結(jié)果如圖7 所示。根據(jù)圖7 中的拓?fù)鋬?yōu)化結(jié)果,將懸掛夾緊裝置中存在浪費的位置進(jìn)行刪減,重新建立其模型,結(jié)構(gòu)如圖8 所示。

圖7 拓?fù)浣Y(jié)構(gòu)優(yōu)化結(jié)果Fig.7 Topology optimization results

圖8 新結(jié)構(gòu)模型圖Fig.8 New structure model diagram

3 懸掛夾緊裝置尺寸優(yōu)化

3.1 變量設(shè)置

以距底邊220 mm 為起點在零件上開通孔,長度a為第1 個變量,寬度b為第2 個變量;另外,在同一個面上開等邊三角形通孔,其與外邊框的距離和與轉(zhuǎn)角處的距離c為第3 個變量,等邊三角形的邊長d為第4 個變量,具體如圖9 所示。

圖9 變量設(shè)置示意圖Fig.9 Schematic diagram of variable setting

3.2 響應(yīng)面分析

本文采用Box-Benhnken 原理進(jìn)行仿真實驗設(shè)計,響應(yīng)面水平見表1,響應(yīng)面實驗設(shè)計方案見表2。

表1 響應(yīng)面試驗設(shè)計因素水平表Tab.1 Response surface test design factor level

表2 響應(yīng)面試驗設(shè)計及試驗結(jié)果Tab.2 Response surface test design and test results

(續(xù)表)

利用Design-Expert軟件進(jìn)行響應(yīng)面回歸分析,得到尺寸a、b、c、d與最大等效應(yīng)力之間的二次多項式回歸方程如式(1)所示:

對回歸方程進(jìn)行方差分析,結(jié)果如表3 所示。

表3 響應(yīng)面回歸模型方差分析Tab.3 Response surface regression model variance analysis

其方差分析的P值<0.000 1,表明該模型對最大等效應(yīng)力的影響較顯著。失擬項F值為2.97,P值為0.152 7,表明該方程的失擬項不顯著,方程擬合程度高,具有較高的可信度。該方程模型中的一次項A、B、C顯著D不顯著,表明尺寸a、b、c對最大等效應(yīng)力有較顯著的影響,其顯著性的順序為:尺寸a>尺寸b>尺寸c。二次項AB、BC、CD顯著,表明除了各尺寸對最大等效應(yīng)力有影響外,它們之間還有一定的交互作用。

圖10—圖15 是各因素交互作用對最大等效應(yīng)力影響的響應(yīng)面圖。

圖10 尺寸a 和尺寸b 的交互作用對最大等效應(yīng)力的影響Fig.10 Effect of interaction of dimension a and dimension b on the maximum equivalent stress

圖11 尺寸a 和尺寸c 的交互作用對最大等效應(yīng)力的影響Fig.11 Effect of interaction of dimension a and dimension c on the maximum equivalent stress

圖12 尺寸a 和尺寸d 的交互作用對最大等效應(yīng)力的影響Fig.12 Effect of interaction of dimension a and dimension d on the maximum equivalent stress

圖13 尺寸b 和尺寸c 的交互作用對最大等效應(yīng)力的影響Fig.13 Effect of interaction of dimension b and dimension c on the maximum equivalent stress

圖14 尺寸b 和尺寸d 的交互作用對最大等效應(yīng)力的影響Fig.14 Effect of interaction of dimension b and dimension d on the maximum equivalent stress

圖15 尺寸c 和尺寸d 的交互作用對最大等效應(yīng)力的影響Fig.15 Effect of interaction of dimension c and dimension d on the maximum equivalent stress

響應(yīng)面圖中,可以通過曲面傾斜度確定某因素對結(jié)果的影響程度,曲面傾斜度越高說明該因素對結(jié)果的影響程度越顯著。響應(yīng)曲面圖投影若為圓形,說明兩因素交互對結(jié)果的影響很小;響應(yīng)曲面投影若為橢圓形,說明兩因素交互對結(jié)果的影響顯著。從圖中可以看出,尺寸a與尺寸b之間、尺寸b與尺寸c之間、尺寸c與尺寸d之間均有較明顯的交互作用,說明它們對最大等效應(yīng)力的影響較為顯著。交互作用對最大等效應(yīng)力的影響順序為:CD>BC>AB,結(jié)果與表3 中P值得出的結(jié)果相符。4 個因素間的響應(yīng)曲面均存在極值點,說明最大等效應(yīng)力在當(dāng)前各個因素的水平范圍內(nèi)存在最小值。

分析可知,當(dāng)零件尺寸分別為a=97.2 mm,b=38.7 mm,c=8.55 mm,d=39.8 mm 時,最大等效應(yīng)力存在最小值,其預(yù)測值為130.04 MPa。為驗證該結(jié)果,將上述尺寸導(dǎo)入ANSYS 中進(jìn)行分析,得到的最大等效應(yīng)力為132.39 MPa,與預(yù)測值誤差為1.8%,因此利用響應(yīng)面法對該懸掛夾緊裝置進(jìn)行尺寸優(yōu)化是可行的。

4 結(jié)論

對液壓機的懸掛夾緊裝置進(jìn)行了輕量化設(shè)計,得到如下結(jié)論:

(1)不同的網(wǎng)格劃分方式與網(wǎng)格密度都會對有限元仿真的造成一定影響。本文針對懸掛夾緊裝置不同幾何特性的部位選擇了不同的網(wǎng)格劃分方式。此外,對于特定零件,有限元計算結(jié)果會隨網(wǎng)格密度提高逐漸趨于穩(wěn)定,在達(dá)到某個臨界值后,即使再提高網(wǎng)格密度,計算結(jié)果也不會有太大的變化。該臨界值可以作為懸掛夾緊裝置網(wǎng)格密度的參考,在滿足計算精度的前提下提高分析效率。

(2)采用響應(yīng)面分析的方法可建立懸掛夾緊裝置最大等效應(yīng)力與各尺寸變量間的二次多項式回歸方程,根據(jù)回歸方程求得最大等效應(yīng)力最小值的預(yù)測值130.04 MPa 及其對應(yīng)的各尺寸變量。將各尺寸變量導(dǎo)入ANSYS 進(jìn)行靜力學(xué)分析,結(jié)果與預(yù)測值誤差僅為1.8%,說明使用響應(yīng)面法對懸掛夾緊裝置進(jìn)行尺寸優(yōu)化是可行的。

(3)利用拓?fù)鋬?yōu)化與響應(yīng)面分析相結(jié)合的方法可以較好地實現(xiàn)結(jié)構(gòu)的輕量化設(shè)計。懸掛夾緊裝置在優(yōu)化以后質(zhì)量減輕16.8%,最大等效應(yīng)力減少21.9%。