多交點(diǎn)、高精度、無補(bǔ)償機(jī)身機(jī)翼對接控制技術(shù)

張春亮,楊 陽,邱燕平,陳朋舉

(航空工業(yè)洪都,江西 南昌,330024)

0 引言

某型飛機(jī)機(jī)身機(jī)翼對接結(jié)構(gòu)采用小型飛機(jī)典型的多交點(diǎn)無余量耳叉結(jié)構(gòu),受空間結(jié)構(gòu)限制及當(dāng)時工廠現(xiàn)有的裝配技術(shù)制約,研制階段采用模擬量傳遞的協(xié)調(diào)方法[1],制造準(zhǔn)確度不高,交點(diǎn)互換性差,一直存在對接超差問題。對接超差時,須對同軸度超差孔徑進(jìn)行人工擴(kuò)孔配鉸,對端面干涉位置進(jìn)行打磨修配等補(bǔ)充加工。由于翼身對接空間狹小、接頭材料難加工,排故操作困難,不僅生產(chǎn)效率低,交付周期長,還會降低結(jié)構(gòu)強(qiáng)度,減少飛機(jī)壽命,使產(chǎn)品不具備互換性。因此,解決機(jī)身機(jī)翼對接超差問題,對某型號研制和順利快速轉(zhuǎn)批生產(chǎn)意義重大。本文在系統(tǒng)分析問題的基礎(chǔ)上,通過容差計(jì)算,充分利用現(xiàn)有工藝條件,僅對結(jié)構(gòu)設(shè)計(jì)進(jìn)行局部優(yōu)化,對工藝、工裝進(jìn)行優(yōu)化改進(jìn),非常經(jīng)濟(jì)性地解決了機(jī)身機(jī)翼對接超差問題。

1 問題描述

某型飛機(jī)機(jī)身機(jī)翼交點(diǎn)采用典型的耳片式對接形式,具有以下特點(diǎn):

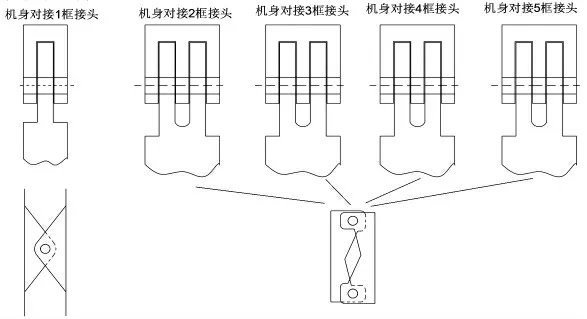

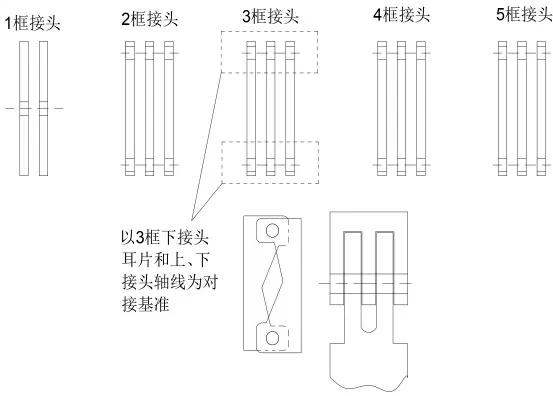

1)對接多交點(diǎn):單側(cè)共5 組43 個耳片,如圖1 所示。

圖1 機(jī)身機(jī)翼對接接頭示意圖

2)對接精度高:各接頭孔精度均為E9(機(jī)身孔)/f9(對接螺栓)/H8(機(jī)翼孔)的高精度孔軸配合(如圖2所示);除對接3 框下耳片對接基準(zhǔn)(端面配合公差為19H9/19f9)無間隙外,其余所有框接頭理論間隙1.5mm,最大偏移量不允許超過0.5mm。

圖2 機(jī)身接頭對接接頭尺寸簡圖

3)無補(bǔ)償:所有對接孔及耳片間隙,無滑塊、凸臺、墊片等任何設(shè)計(jì)補(bǔ)償,對工裝制造、零件制造、產(chǎn)品裝配及部件精加工控制要求非常高。

自研制以來,機(jī)身機(jī)翼對接一直無法滿足設(shè)計(jì)要求,是困擾型號研制的一個技術(shù)難題,存在的主要問題是:

1)同軸度超差:接頭同軸度的偏差較大,造成機(jī)身機(jī)翼接頭對接螺栓無法插入的情況,個別接頭孔同軸度偏差達(dá)到0.9mm(設(shè)計(jì)要求不大于0.15 mm)。

2)端面間隙超差:在機(jī)身機(jī)翼接頭對接時,接頭端面間隙的偏差較大,造成機(jī)身機(jī)翼對接接頭出現(xiàn)干涉的情況(設(shè)計(jì)要求間隙不小于1mm)。

2 原因分析

通過工藝容差計(jì)算和對結(jié)構(gòu)設(shè)計(jì)、對接方法、工裝設(shè)計(jì)制造、工藝控制過程等的分析,結(jié)合制造產(chǎn)品數(shù)理統(tǒng)計(jì)方法,對翼身對接超差進(jìn)行原因分析,具體如下。

2.1 工藝容差計(jì)算與分析

2.1.1 協(xié)調(diào)路線設(shè)計(jì)

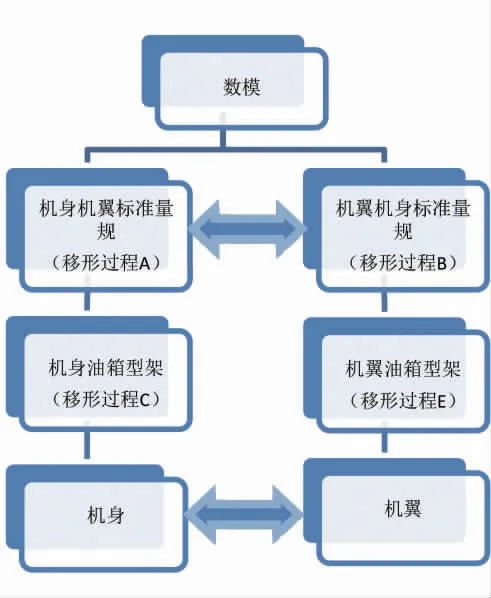

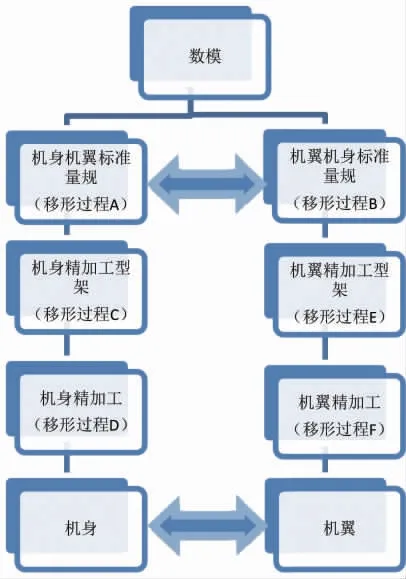

由于機(jī)身機(jī)翼對接形式復(fù)雜、協(xié)調(diào)部位多、對接要求高,為保證對接的準(zhǔn)確性和協(xié)調(diào)性,采用以數(shù)字量為主、模擬量為輔的數(shù)字量模擬量混合傳遞的工藝協(xié)調(diào)路線,如圖3、圖4 所示。

圖3 機(jī)身機(jī)翼對接接頭端面協(xié)調(diào)路線

圖4 機(jī)身機(jī)翼接頭孔協(xié)調(diào)路線

2.1.2 端面容差計(jì)算與分析

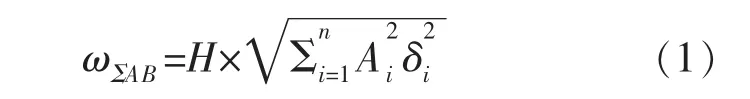

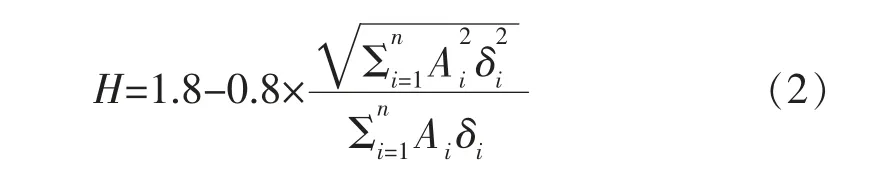

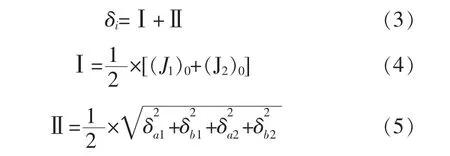

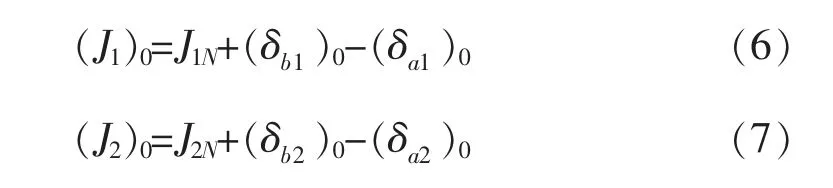

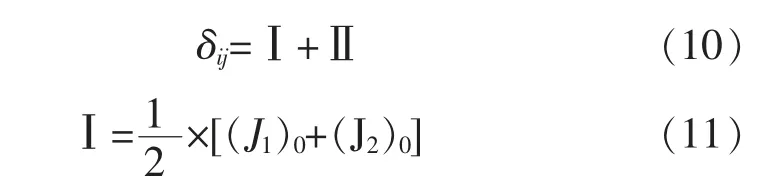

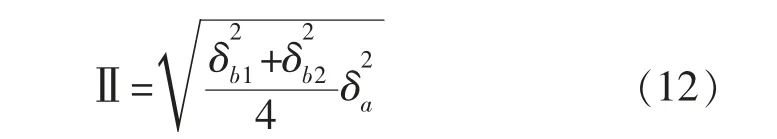

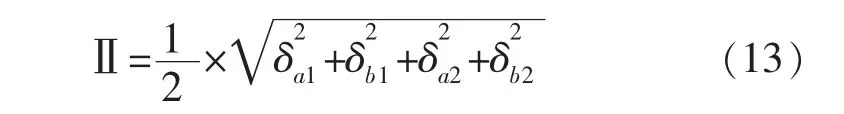

按照容差分配經(jīng)驗(yàn)公式[2]進(jìn)行計(jì)算,所用計(jì)算公式為:

式中,ωΣAB為機(jī)身機(jī)翼接頭對接端面隨機(jī)誤差總和,H 為修正系數(shù),A 為移形過程中的傳遞系數(shù),δ 為各移形過程中的保證公差。

式中,A 為各移形過程的傳遞系數(shù),δ 為各移形過程中的保證公差。

式中,(J1)0、(J2)0為叉耳實(shí)際配合間隙,δa1、δb1、δa2、δb2分別為叉耳公差帶半帶寬。

式中,J1N、J2N為叉耳配合間隙公稱值,(δa1)0、(δb1)0、(δa2)0、(δb2)0分別為叉耳公差帶中點(diǎn)值。

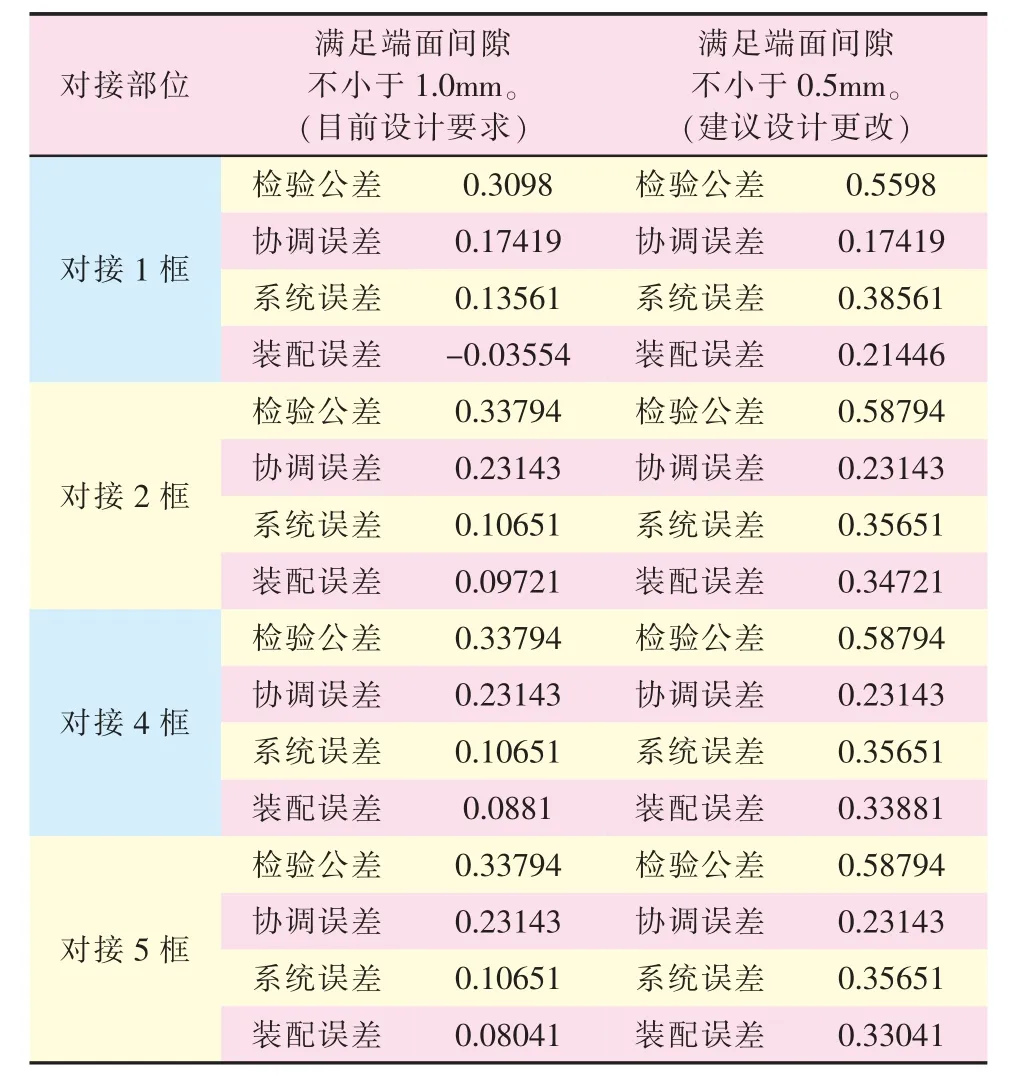

將相關(guān)數(shù)據(jù)代入公式進(jìn)行容差計(jì)算可知(計(jì)算結(jié)果見表1):當(dāng)端面間隙要求不小于1.0mm 時(即允許偏差0.5mm),對接1 框會出現(xiàn)干涉,其余框也均未超過0.1mm,允許的裝配誤差過小,以目前的裝配工藝水平根本無法達(dá)到設(shè)計(jì)要求。

表1 接頭端面容差計(jì)算結(jié)果

2.1.3 孔中心容差計(jì)算與分析

按照容差分配經(jīng)驗(yàn)公式進(jìn)行計(jì)算,所用計(jì)算公式為:

式中,ωΣAB為機(jī)身機(jī)翼接頭對接孔中心隨機(jī)誤差總和,H為修正系數(shù),A為移形過程中的傳遞系數(shù),δ為各移形過程中的保證公差。

A為移形過程中的傳遞系數(shù),δ為各移形過程中的保證公差。

當(dāng)使用圓柱銷時,

當(dāng)使用階梯銷時,

式中,(J1)0、(J2)0為孔中心實(shí)際配合間隙,δa1、δb1、δa2、δb2分別為孔徑公差帶半帶寬。

式中,J1N、J2N為叉耳配合間隙公稱值,(δa1)0、(δb1)0、(δa2)0、(δb2)0分別為叉耳公差帶中點(diǎn)值。

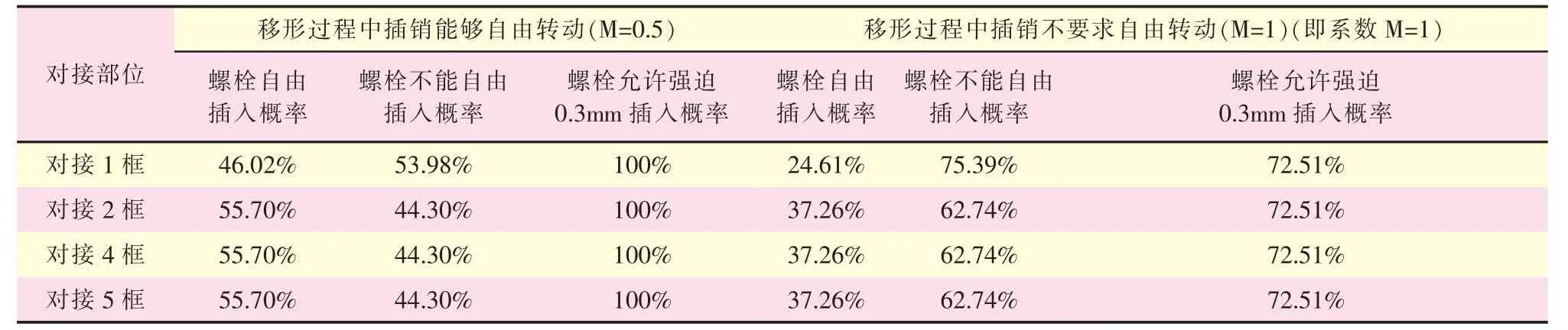

將數(shù)據(jù)代入公式進(jìn)行容差計(jì)算,計(jì)算結(jié)果見表2。計(jì)算結(jié)果表明,在移形過程中保證插銷能夠自由轉(zhuǎn)動時,機(jī)身機(jī)翼接頭各框螺栓插入的概率為100%;而在移形過程中不要求插銷自由轉(zhuǎn)動,機(jī)身機(jī)翼接頭各框螺栓插入的概率為72.51%。故設(shè)計(jì)部門要求的“同軸度偏差不超過0.3mm時,允許強(qiáng)迫裝配”理論上是合理的,在工藝實(shí)施中,應(yīng)控制協(xié)調(diào)路線中各環(huán)節(jié)使用的插銷均能夠自由轉(zhuǎn)動。

表2 接頭孔容差計(jì)算結(jié)果

2.2 結(jié)構(gòu)設(shè)計(jì)分析

2.2.1 對接基準(zhǔn)端面間隙偏小

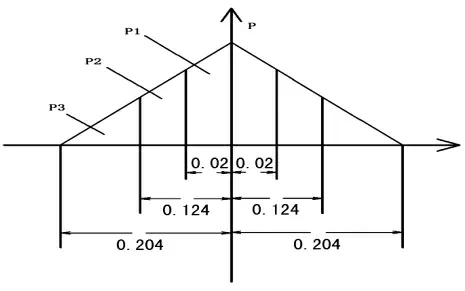

機(jī)身與機(jī)翼對接以對接3框接頭下耳片端面為基準(zhǔn),為19H9/19f9間隙配合,配合間隙小(在0.02~0.124之間)。在實(shí)際裝配過程中,對接3框下接頭端面最大可以偏移0.204(其中0.2為垂直度偏差帶來的影響,0.004為同軸度偏差帶來的影響)。根據(jù)三角形分布的概率計(jì)算得知,對接基準(zhǔn)耳片能夠在完全不干涉進(jìn)入的概率為18.65%,可能干涉也可能不干涉的概率為65.97%,一定干涉的概率為15.38%,如圖5所示。機(jī)身機(jī)翼接頭孔精加工后受垂直度誤差的影響,極易導(dǎo)致機(jī)身機(jī)翼對接時對接接頭相碰。

圖5 對接3 框下接頭間隙配合概率分布

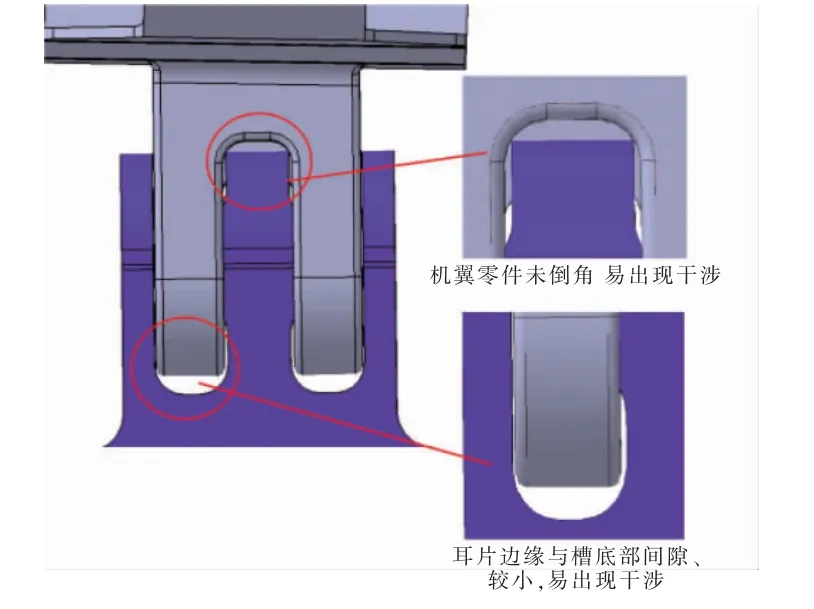

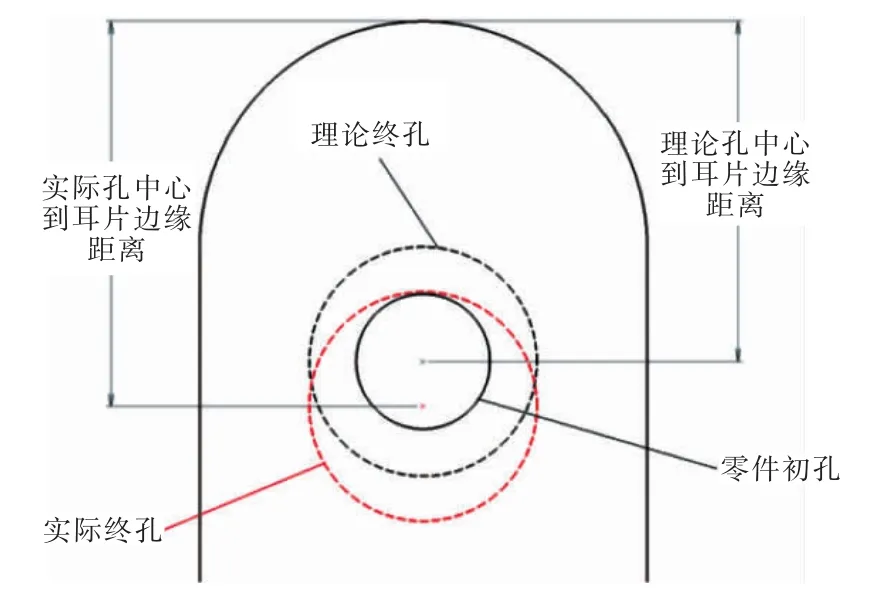

2.2.2 接頭耳片頭部與耳槽底部倒角干涉

對接處4組接頭下部配合位置的機(jī)身耳片頭部與機(jī)翼耳槽底部的倒角處理論間隙不足1.5mm,如圖6所示。由于機(jī)身機(jī)翼分別采用精加工,導(dǎo)致耳片孔中心相對理論位置存在偏差,可能導(dǎo)致孔中心到耳片外緣的距離加長,如圖7 所示,從而造成對接時耳片倒角部位發(fā)生干涉,導(dǎo)致機(jī)身機(jī)翼無法對接到位。

圖6 存在干涉處

圖7 精加工孔中心偏移

2.3 對接方法不合理

機(jī)身機(jī)翼對接時以3 框下接頭耳片和上下接頭孔為安裝基準(zhǔn),根據(jù)最大包容原則,基準(zhǔn)控制面非常小,定位誤差存在很大的放大效應(yīng),根據(jù)圖2 尺寸,采用簡單的線性計(jì)算可知,在1 框和5 框處存在10 倍左右的誤差放大效應(yīng)。以3 框?yàn)槎ㄎ换鶞?zhǔn),導(dǎo)致基準(zhǔn)孔對接螺栓安裝后機(jī)翼無法調(diào)整,容易造成同軸度超差的假象,如圖8 所示。

圖8 調(diào)整前的機(jī)身機(jī)翼對接基準(zhǔn)

2.4 工裝設(shè)計(jì)、制造分析

部分框接頭定位器選用單絲桿形式,絲桿與套筒之間存在一定的徑向間隙,加之使用過程中磨損,導(dǎo)致定位器自身存在一定晃動,無法滿足接頭定位精度要求。

由于在前期沒有系統(tǒng)地對標(biāo)準(zhǔn)量規(guī)、工裝型架和檢驗(yàn)量規(guī)進(jìn)行過協(xié)調(diào)檢修,標(biāo)準(zhǔn)量規(guī)與檢驗(yàn)量規(guī)經(jīng)過長時間的存放,以及工裝型架經(jīng)過長時間的使用和強(qiáng)迫裝配,導(dǎo)致接頭端面發(fā)生變化,影響了對接的準(zhǔn)確性和協(xié)調(diào)性。

2.5 工藝過程控制分析

根據(jù)工藝流程分析,機(jī)身機(jī)翼對接接頭端面位置分別在機(jī)身油箱和機(jī)翼整體油箱裝配階段形成。經(jīng)進(jìn)一步觀察和數(shù)據(jù)分析得知,在油箱裝配過程中,各框均以接頭孔和耳片端面為基準(zhǔn),采用定位銷和工藝塞片(理論厚度1.5mm)進(jìn)行定位,而耳片槽寬尺寸公差為(-0.2~0),存在因工藝塞片厚度不匹配而強(qiáng)迫定位現(xiàn)象;各框定位鉚接過程中,沒有提出檢查要求,沒有對工藝塞片出現(xiàn)緊澀狀況采用相應(yīng)的工藝措施;沒有根據(jù)各框結(jié)構(gòu)特點(diǎn),逐個進(jìn)行分析,找出影響框接頭端面偏移關(guān)鍵點(diǎn)并加以控制。

2.6 分析結(jié)論

綜上分析,機(jī)身機(jī)翼對接端面間隙及同軸度超差主要是對接要求不合理、結(jié)構(gòu)設(shè)計(jì)不合理、對接方法不科學(xué)、工裝設(shè)計(jì)不合理、工裝制造誤差和工藝控制不到位等多方面原因共同造成的。

3 改進(jìn)措施

3.1 產(chǎn)品結(jié)構(gòu)設(shè)計(jì)優(yōu)化

3.1.1 對接基準(zhǔn)配合間隙的改進(jìn)

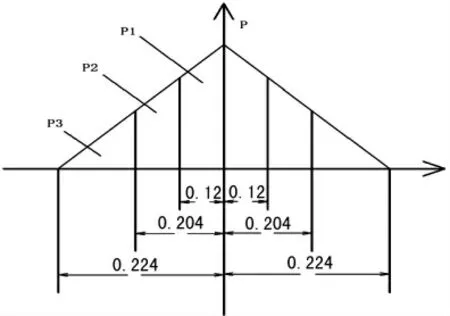

將3 框處配合要求由原19H9/19f9 改為19H9/18.9f9,端面留0.1mm 間隙作為工藝調(diào)整。改進(jìn)后,在3 框下接頭處端面配合間隙理論在0.12~0.224mm 之間,按照三角形分布的概率計(jì)算結(jié)果(見圖9)為:完全不干涉的概率52.77%,可能干涉也可能不干涉的概率46.43%,一定干涉的概率0.8%。改進(jìn)后,基本消除了一定干涉的情況,并將完全不干涉情況的概率大大提升。

圖9 對接3 框下接頭間隙加大后概率分布

3.1.2 其他端面間隙的改進(jìn)

根據(jù)表1 端面間隙工藝容差計(jì)算可知,將端面間隙要求由不小于1mm(即偏差不大于0.5mm)改為不小于0.5mm(及偏差不大于1mm),公差較為合理,工藝過程控制也相對容易。

3.1.3 對接接頭耳片頭部與耳槽底部倒角設(shè)計(jì)優(yōu)化

將接頭倒角部位存在干涉處的理論間隙進(jìn)行加大,1 肋中段各框耳槽底部加深1.5mm,耳片頭部增加R2 倒角,能夠保證機(jī)身和機(jī)翼精加工出現(xiàn)極限偏差時耳片仍不干涉。

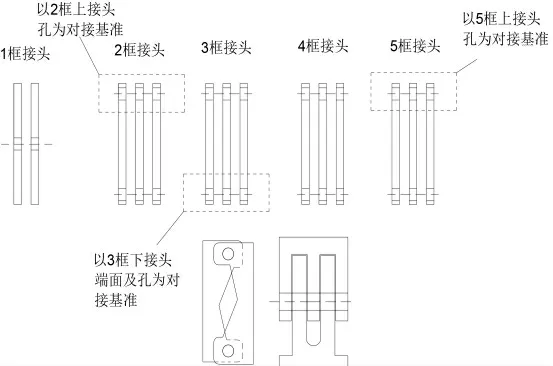

3.2 對接工藝優(yōu)化

3.2.1 調(diào)整對接基準(zhǔn)

將3 框上、下接頭為基準(zhǔn)改為以2 框、5 框處上接頭孔(控制一個對稱方向的轉(zhuǎn)動軸線)及3 框下接頭前端面(控制航向)為對接基準(zhǔn),利用最大包容原則,減少對接基準(zhǔn)偏差引起的誤差放大效應(yīng)。

3.2.2 調(diào)整對接方法

將先對接3 框下接頭,靠對接車旋升,再對接3框上部接頭和其余接頭的方法,改為先對接2 框、5框處上接頭孔,以此為轉(zhuǎn)動軸線,利用機(jī)翼自重將對接車旋降至3 框下接頭對合位置時對接3 框下接頭,然后對接其余接頭的方法,從而實(shí)現(xiàn)對接過程更加方便快捷的效果,如圖10 所示。

圖10 調(diào)整后的對接基準(zhǔn)

3.3 工裝設(shè)計(jì)制造優(yōu)化

定位器形式改進(jìn):將機(jī)翼油箱對接1 框接頭單絲桿的定位器改為雙導(dǎo)桿的定位器,提高定位器的穩(wěn)定性。

提高工裝制造精度:機(jī)身機(jī)翼標(biāo)準(zhǔn)量規(guī)、機(jī)身油箱型架、機(jī)身合攏精加工型架、機(jī)翼油箱型架和機(jī)翼精加工型架均進(jìn)行數(shù)字化設(shè)計(jì)、零件制造和安裝,既保證了各型架之間的協(xié)調(diào)性,又保證了各型架的準(zhǔn)確性。

3.4 裝配工藝過程控制優(yōu)化

3.4.1 機(jī)身接頭端面控制

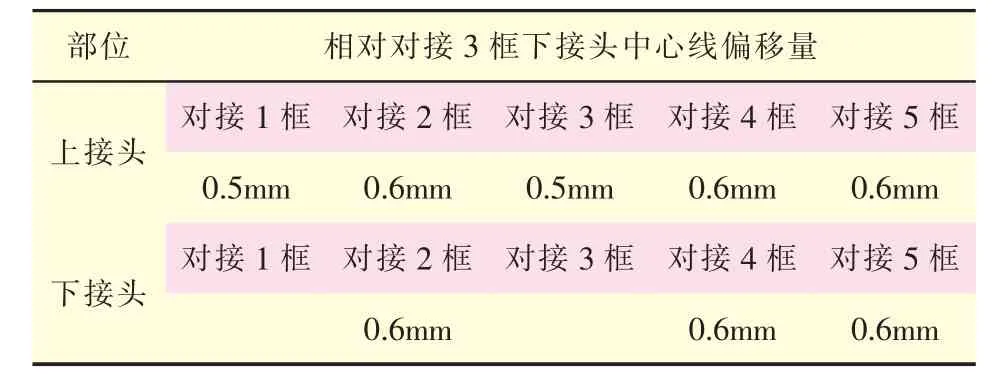

在機(jī)身整體油箱型架框接頭定位后,以3 框?yàn)榛鶞?zhǔn)框,通過工藝塞片檢查各框偏移量和偏移方向,如存在接頭偏移量超差的情況,應(yīng)重新進(jìn)行定位調(diào)整;在整體油箱下架和機(jī)身合攏下架時增加端面間隙檢查要求,給出各接頭端面間隙量規(guī)檢查的控制范圍(見表3)。

表3 量規(guī)檢查機(jī)身接頭端面間隙要求

3.4.2 機(jī)翼接頭端面控制

機(jī)翼2 框~5 框接頭為整體機(jī)加件,其端面控制要求主要由零件制造階段進(jìn)行控制,裝配階段只需控制1 框接頭;在油箱骨架定位、裝配完成后,檢查1 框端面與定位器的彈開量,彈開量不能大于0.3mm,如不滿足要求應(yīng)進(jìn)行排除;油箱裝配完成及機(jī)翼精加工后用量規(guī)復(fù)查對接1 框端面間隙,并計(jì)算1 框相對3框的偏移量,偏移量不得超過0.4mm。

4 改進(jìn)效果

為驗(yàn)證上述改進(jìn)措施的有效性,工藝上進(jìn)行了一個批次12 架飛機(jī)的工程驗(yàn)證,從對接數(shù)據(jù)來看,沒有出現(xiàn)同軸度大于0.3mm 和對接間隙小于0.5mm 的超差現(xiàn)象,證明改進(jìn)措施合理、有效,完全能滿足設(shè)計(jì)對機(jī)身機(jī)翼對接的要求。

5 結(jié)語

多交點(diǎn)、高精度、無補(bǔ)償機(jī)身機(jī)翼對接控制技術(shù)一直是飛機(jī)裝配的核心能力,是實(shí)現(xiàn)機(jī)身、機(jī)翼良好互換性的保障。本文提出的設(shè)計(jì)和工藝改進(jìn)措施已經(jīng)在某型機(jī)上進(jìn)行了多批次的充分驗(yàn)證,并進(jìn)行了工藝固化,既滿足了設(shè)計(jì)對接和互換要求,又提高了對接效率,對于后續(xù)型號翼身對接結(jié)構(gòu)的結(jié)構(gòu)設(shè)計(jì)和工藝控制具有一定借鑒和指導(dǎo)作用。