某項目壁板旋鉚工藝的研究與設備優化

陳 昊,余秋華,聶橋橋,張方霞

(航空工業洪都,江西 南昌,330024)

0 概述

隨著現代工業的進步,尤其是航空領域的快速發展,越來越多的輕型材料被廣泛使用,對鉚接結構和鉚接工藝的要求隨之不斷提高,各種新工藝、新技術的不斷出現使鉚接這種傳統連接方法煥發出新的活力,技術含量大大提高。

旋鉚(旋壓鉚接的簡稱)源于擺碾成形技術,由于增加了擺桿的旋轉運動,其成形原理相對傳統的壓鉚技術有了較大的變化。相較于傳統直壓鉚接,擺碾鉚接技術鉚接力較小、鉚接過程中鉚接材料變形均勻[1]。旋鉚過程可使鉚釘在成形時所需的變形力降低,鉚桿與鉚釘接觸瞬間的沖擊力減小,鉚接質量優于壓鉚,且加工噪聲較小,旋鉚設備的數控化還可實現制造過程的連續性并確保工件質量的穩定性。

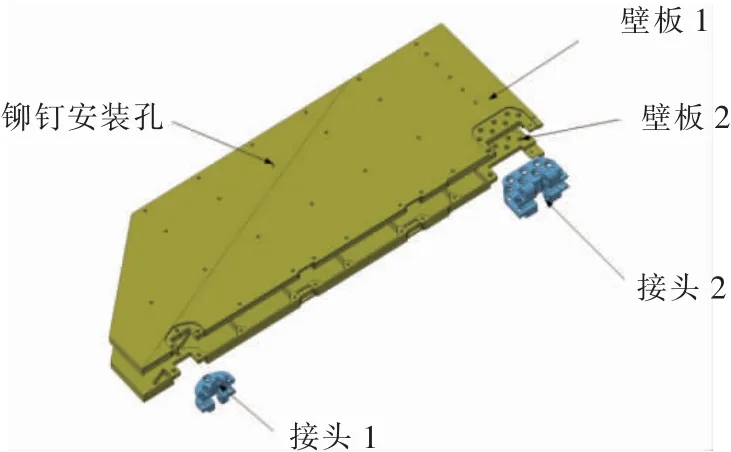

1 壁板裝配中的旋鉚工藝分析

某型整體壁板組件由上、下2 件壁板鉚合而成,如圖1 所示,壁板為預拉伸板鋁板機械加工制造,通過使用90°沉頭的鉚釘將2 件壁板鉚合,根據產品在空中受力情況,選用了Φ8 直徑的鉚釘,該直徑規格的鉚釘在鉚釘鐓制過程中,徑向膨脹難度大,根據此情況,選用旋鉚工藝成形鉚釘,同時為減少鉚釘成形后在使用過程中出現裂紋風險,壁板上的鉚釘孔采用“鉆-擴-鉸”的流程進行加工,最終將鉚釘孔加工至Φ8H8。鉚釘鐓頭通過旋鉚成形,之后使用銑釘槍將壁板表面鉚釘殘余凸起部分去除。

圖1 整體壁板構造

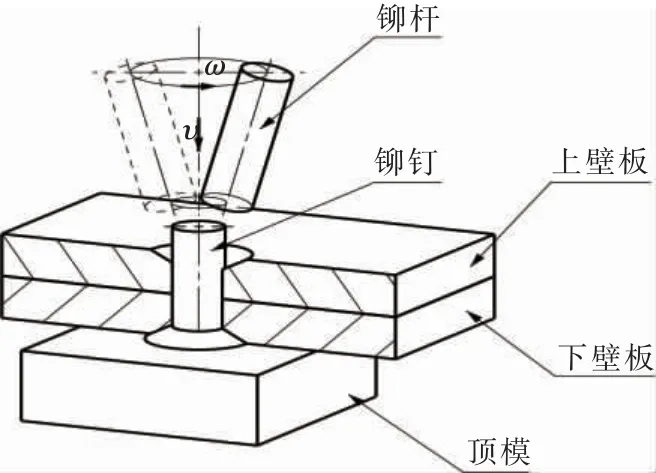

旋鉚鉚接的典型工藝過程如圖2 所示,鉚桿軸線與鉚釘軸線形成的夾角為銳角,鉚桿在繞鉚釘軸線做連續回轉運動的同時做下壓運動,頂模保持不動,鉚釘在鉚桿連續的旋轉和下壓力下逐漸變形,使鉚釘最終填滿沉頭窩。旋鉚鉚接時,鉚桿做圓周運動,鉚頭在與鉚釘軸線垂直的平面上的運動軌跡為以鉚釘軸線為中心的圓。

圖2 旋鉚典型工藝示意圖

由于旋鉚變形過程較為復雜,為減少樣件試驗周期和成本,更為深刻地揭示旋鉚過程中材料的變形規律,擬借助有限元數值模擬分析法分析旋鉚成形過程中金屬變形成形規律,并借助分析結果指導實際生產,控制生產成本[2],提升生產效率。

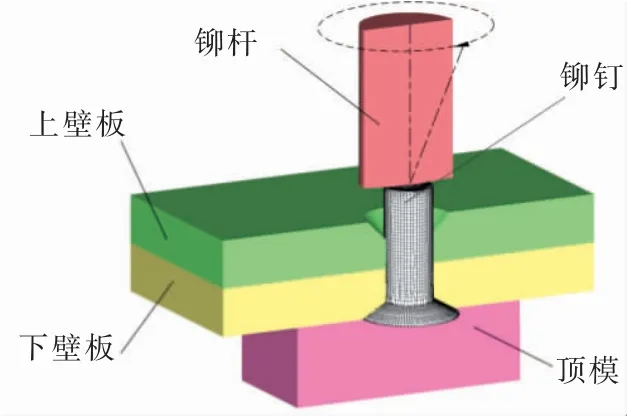

圖3 所示為沉頭鉚釘旋鉚成形數值模擬的分析模型,包括:鉚釘、鉚桿與頂模、上壁板與下壁板等。其中,鉚桿、頂模設置為剛性體,同時忽略上、下壁板的極小變形而將其也設置為剛塑性體;鉚釘則設置為塑性體,并對其進行網格劃分,對鉚釘接觸鉚桿部分的網格進行了細分。旋鉚成形中鉚桿的運動軌跡為垂直向下的進給,同時鉚桿偏轉一定角度繞鉚釘軸心旋轉,其余各部件固定不動。

圖3 旋鉚成形有限元模型

圖4 所示為旋鉚過程的總能量-行程變化曲線,分析可見鉚釘壓力變化曲線直接反映了施鉚設備所需的動力。旋鉚成形變形力主要來源于鉚桿與鉚釘的接觸區域,而旋鉚成形的接觸區由于擺角的原因,實際上是一個扇形區,隨著半徑的增加,接觸面積增大。旋鉚成形擺桿與鉚釘的接觸是周期下壓漸近成形的,因此變形過程中各點的應力變化會出現波動,且外緣材料由于缺乏約束,波動明顯,這種應力波動會向中心傳播。雖然旋鉚過程會出現不穩定的變形現象,但最終在擺桿與板壁沉孔的約束下,仍然會得到最終的成形結果。

圖4 旋鉚法和壓鉚法鉚釘總能量對比

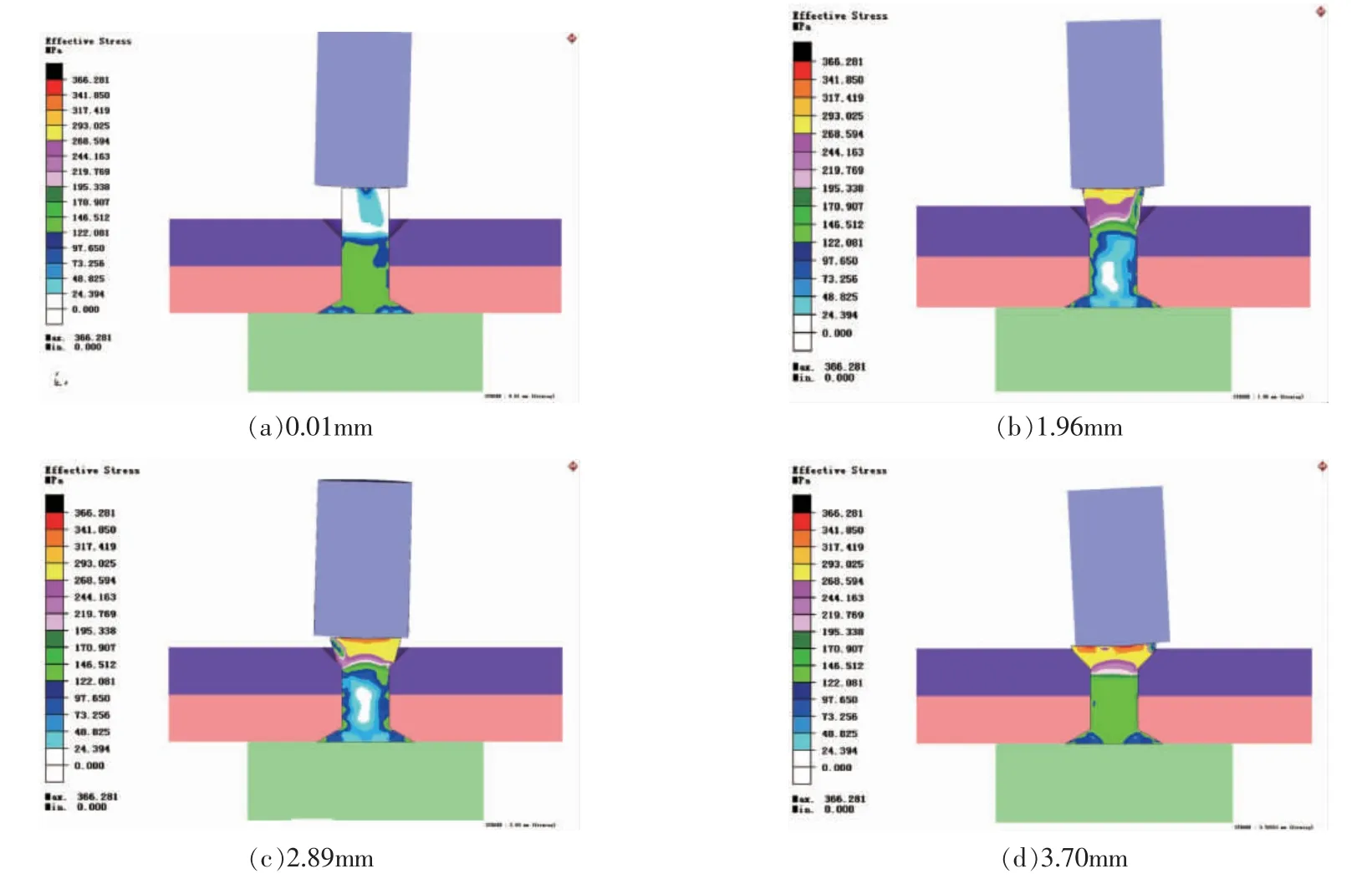

圖5 所示為成形過程不同階段的等效應力分布云圖,云圖可顯示材料的流動情況。鉚釘材料的流動初期以從中心向周邊且以橫向流動為主,然后逐漸演變為橫向與縱向綜合流動,并最終填滿板壁錐孔直至最終成形,在此過程中,材料隨著鉚桿的旋轉和進給的符合運動逐步填滿,這是旋鉚工藝與壓鉚工藝的區別。旋鉚成形僅將待成形鉚釘區與旋鉚機的鉚桿接觸區域進行了塑性成形,對鉚釘非接觸的軸線方向未發生塑性成形,適用于鉚釘與壁板為銷釘配合的狀態。因此,旋鉚法與壓鉚法的鉚釘成形過程是不同的。

圖5 鉚釘旋鉚成形各階段應力分布云圖

2 旋鉚設備優化應用

傳統的旋鉚設備為旋鉚機,如圖6 所示,旋鉚時由人工手扶壁板,將待成形鉚釘對準旋鉚頭,單點旋鉚。控制過程由人工根據現場經驗控制,因而質量不穩定,且容易壓傷壁板,耗時耗力,加工效率低。

圖6 常規氣動旋鉚機

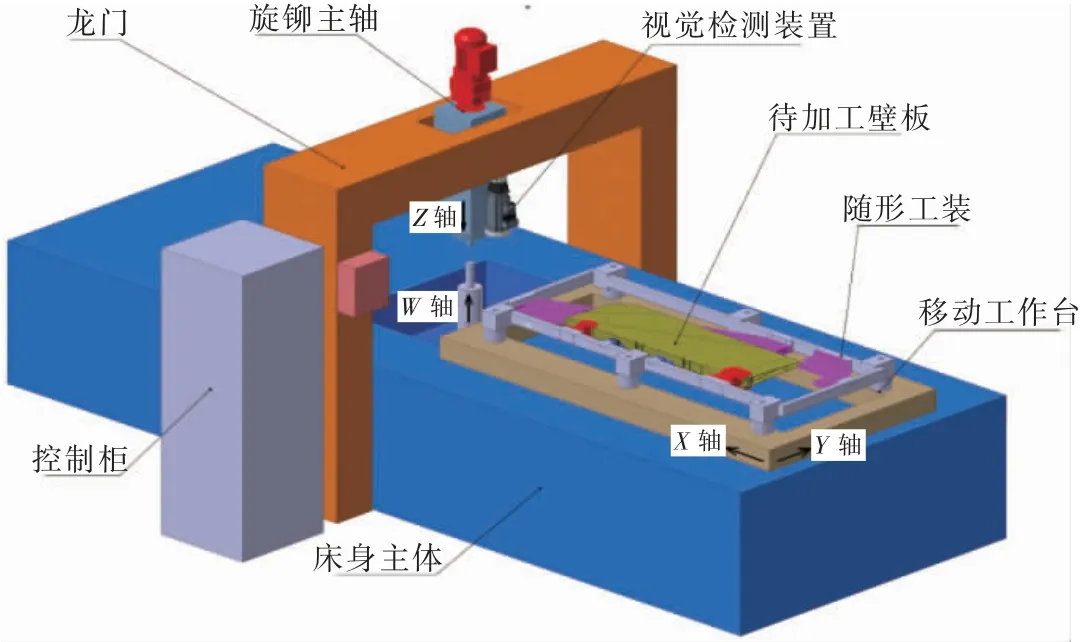

為提高生產效率,根據壁板組件的外形、結構及加工工藝方法,采用龍門式數控旋鉚機進行壁板上鉚釘的旋鉚成形[3]。新設備如圖7 所示,相較于此前的C型結構,龍門式結構可提供更大的空間用于裝夾待加工壁板,根據旋鉚工藝特點,使用對頂的兩個運動主軸:Z 軸和W 軸分別作為旋鉚時的旋鉚頭和頂桿,移動工作臺在水平面可進行水平方向和垂直方向的運動,分別作為運動系統中X 軸和Y 軸進行控制。新設備采用數控機床的成熟控制技術,各運動軸的控制由數控伺服系統來完成,主軸旋鉚頭、頂桿。移動工作臺使用零點定位實現夾具的快速更換,且夾具二次裝夾保持原定位精度。移動工作臺上的隨形工裝采用工藝接頭定位并結合壁板外形輔助支撐,隨形工裝外框完全包絡壁板,輔助支撐部位有通槽避開鉚釘位置。新設備龍門的旋鉚主軸上安裝視覺檢測裝置,用以檢測鉚釘是否安裝到位,同時通過視覺檢測裝置進一步校準移動工作臺的位置,使鉚釘中心始終與旋鉚主軸同心,對預裝配壁板組件的制孔以及其在隨形工裝的安裝所產生的位置誤差進行補償。自動旋鉚設備的數控化可實現壁板在移動工作臺上的一次裝夾,所有鉚釘一次逐一旋鉚成形,使壁板鉚接加工時人工作業內容僅為壁板的上架和鉚釘的放置,其余工作均由設備自動完成。加工工藝流程見圖8。

圖7 數控旋鉚設備

圖8 裝配加工工藝流程

人工將壁板使用工藝接頭預裝初定位,按照“鉆-擴-鉸”工藝方法將壁板已加工出的初孔配鉆加工到位并在單面锪窩,按照要求放置指定長度的鉚釘,將壁板和主接頭預裝配的組件在隨形工裝上進行裝夾,將壁板連通隨形工裝一同上數控旋鉚設備的移動工裝臺裝夾,按照預先編好的程序控制移動工作臺、旋鉚頭、頂桿自動完成壁板上所有鉚釘的成形。該設備程序中的鉚釘孔位可通過數模提取孔特征的坐標,通過坐標變換,將數模孔的精確位置轉換到設備坐標系中,設備讀取坐標系內孔位坐標與預設設備各部件運動軌跡,控制X 軸、Y 軸、Z 軸、W 軸運動。通過視覺檢測裝置校準,在每個鉚釘成形前均將鉚釘中心位置反饋給移動工作臺位置進行位置補償,實現壁板上鉚釘的精確自動連續成形。待所有鉚釘成形后,通過人工將隨形工裝吊下設備,拆下裝配件成品,在架外對鉚釘殘料進行銑平。由于使用新設備,鉚釘成形效率大幅提升,為保證生產節拍,使用多個隨形工裝輪換,以協調匹配設備的生產速率和人工生產的速率。

3 結語

通過對鉚釘旋鉚成形的數值模擬仿真分析,借助有限元仿真分析,可更好地揭示變形規律,大大降低設備開工前所做的大量實物驗證,并減少了驗證時間,更快捷地指導工藝,從而提高實際生產效率。

相比傳統的旋鉚機,運用上述通過數控方式實現旋鉚自動鉚接的設備可實現在壁板一次裝夾后自動完成旋鉚成形,相對傳統設備有明顯優勢,但目前該設備仍存在進一步優化改進的空間:例如壁板預裝后的上下架、鉚釘的架下放置以及后續鉚釘凸起的余料的銑平工作仍然是由人工完成的。后續可通過增加鉚釘自動送料裝置,并由機器手臂實現壁板的上下架、旋鉚主軸模塊化,增加動力頭模塊,增加銑刀庫等功能模塊進行替換和裝夾等進一步實現設備智能化。

從技術發展及應用角度分析,集多功能于一體的數字控制自動旋鉚設備取代單一功能的旋鉚機成為智能制造的趨勢。通過應用數字化自動控制設備進行旋鉚加工,可顯著提高壁板鉚接裝配效率和鉚釘成形質量,同時大幅降低人工勞動強度。本文對某型壁板裝配時鉚釘的旋鉚加工過程進行工藝模擬仿真,并將虛擬制造與實際制造過程相結合,是對智能制造的一次探索和實踐。