基于 BIM技術(shù)的模板工程精細(xì)化智能施工

劉旭冉 戴超 王丹 毋敏 李金泰 李亞軍

【摘要】隨著建筑業(yè)的發(fā)展,建筑結(jié)構(gòu)施工技術(shù)進(jìn)步,新型模板也隨之出現(xiàn),但仍然采用傳統(tǒng)模板施工工藝較多,過(guò)程存在操作不規(guī)范,隨意裁切破壞模板的等情況。文章介紹成都天府國(guó)際機(jī)場(chǎng)航站區(qū)施工總承包五標(biāo)段項(xiàng)目將 BIM技術(shù)運(yùn)用到模板工程中,快速直觀地進(jìn)行模板放樣,準(zhǔn)確生成模板用料清單與 CAD 放樣圖,能夠高效指導(dǎo)施工現(xiàn)場(chǎng)按放樣圖紙逐塊制作、編號(hào)加工及施工模板,同時(shí)輔以智能放樣機(jī)器人,有效推進(jìn)了綠色施工與降本增效。

【關(guān)鍵詞】 BIM技術(shù);模板工程;智能放樣;施工效率

【中圖分類號(hào)】 TU755.2【文獻(xiàn)標(biāo)志碼】 B

隨著建筑業(yè)快速發(fā)展,新型的模板體系應(yīng)用而生,然而傳統(tǒng)木模板由于工藝成熟、成本可控等因素,仍在廣泛使用。傳統(tǒng)模板放樣配模技術(shù),出圖效率低、投入人力物力大,對(duì)于模板工程施工管控不夠,從而導(dǎo)致模板周轉(zhuǎn)率低、使用量增大,造成大量資源浪費(fèi)[1-2]。此外,傳統(tǒng)的放樣測(cè)量手段是通過(guò)讀圖和計(jì)算,得到所需測(cè)設(shè)的目標(biāo)點(diǎn)的坐標(biāo)和高程,將目標(biāo)點(diǎn)坐標(biāo)、高程、距離、角度等數(shù)據(jù)輸人經(jīng)緯儀、水準(zhǔn)儀、全站儀等儀器,然后在軸線等輔助線的幫助下,現(xiàn)場(chǎng)確定目標(biāo)點(diǎn)位。這種方法的不足之處是環(huán)節(jié)繁多,工作量大,效率低下,且容易出錯(cuò)。

基于 BIM技術(shù)的快速發(fā)展,其已與建筑施工各環(huán)節(jié)精細(xì)化施工與管理密不可分,從點(diǎn)狀應(yīng)用不斷發(fā)展為全面融合[3]。本文結(jié)合項(xiàng)目實(shí)踐,介紹 BIM技術(shù)在智能放樣及模板配模中的應(yīng)用方法與價(jià)值。

1工程概況

成都天府國(guó)際機(jī)場(chǎng)航站區(qū)施工總承包五標(biāo)段工程位于北航站區(qū)北側(cè),主要地塊緊鄰空港大道和東西干道,工作區(qū)主要功能有綜合物資倉(cāng)庫(kù)、急救中心、機(jī)場(chǎng)單身、輪班宿舍、公安業(yè)務(wù)用房、安保業(yè)務(wù)用房、消防機(jī)關(guān)業(yè)務(wù)樓等,總建筑面積約15.4萬(wàn) m2,非裝配區(qū)域模板采用普通木模板,支撐體系為普通鋼管腳手架。

2基于BlM技術(shù)模板放樣配模技術(shù)

2.1系統(tǒng)開(kāi)發(fā)

根據(jù)現(xiàn)場(chǎng)施工的實(shí)際需要,通過(guò) Vs2015C#語(yǔ)言開(kāi)發(fā)一款基于 Revit的 BIM軟件智能模板放樣系統(tǒng)。該系統(tǒng)將結(jié)構(gòu) BIM模型模板板面排布抽象問(wèn)題優(yōu)化為矩形排樣過(guò)程,以樓板剩余面積最小的原則進(jìn)行模板優(yōu)化排布,解決了模板板面優(yōu)化設(shè)計(jì)方法的過(guò)程[4]。

該方法不僅適用于不同規(guī)格的模板板面同時(shí)排布的情況,也適用于不同類型結(jié)構(gòu)施工模板的排布設(shè)計(jì)。該系統(tǒng)利用已有 Revit格式的 BIM施工模型智能生成3D模型,并出具準(zhǔn)確的施工模板料表清單及施工裝配圖紙。操作簡(jiǎn)單,具有普遍適用性(圖1)。

2.2智能放樣

使用 Revit軟件建立梁、柱、樓板及樓梯等結(jié)構(gòu) BIM模型,包含三維信息、材質(zhì)及 ID等信息,模型精度滿足 L0D300要求。對(duì) BIM模型檢查核對(duì)無(wú)誤后,使用基于 BIM技術(shù)開(kāi)發(fā)的智能模板優(yōu)化系統(tǒng)按照原材料模數(shù)進(jìn)行模板放樣設(shè)計(jì)。

首先將 Revit軟件建立的模型轉(zhuǎn)化模板3D模型,按照梁、柱、樓板及樓梯等進(jìn)行自動(dòng)編號(hào),根據(jù)施工需要選擇細(xì)部節(jié)點(diǎn)處理方法及最小利用模板尺寸、周轉(zhuǎn)次數(shù)進(jìn)行參數(shù)設(shè)定,自動(dòng)生成包括序號(hào)、模板代碼、模板品號(hào)、模板數(shù)量、模板面積、模板重量、總面積、總重量、模、背楞、斜撐等模板用料清單,最后將自動(dòng)生成各種不同尺寸的模板加工料表以及模板的相對(duì)應(yīng)位置的 CAD放樣圖。相對(duì)于傳統(tǒng)的手動(dòng)模板放樣方式,BIM進(jìn)行模板放樣設(shè)計(jì)大大提高了工作效率(圖2)。

2.3基于 BIM放樣的模板加工及施工技術(shù)

根據(jù)生成的模板下料清單進(jìn)行物資采購(gòu),運(yùn)至施工現(xiàn)場(chǎng)。根據(jù)現(xiàn)場(chǎng)平面布置圖,合理布置模板集中加工房及堆放場(chǎng)地,或在場(chǎng)外設(shè)置加工、堆放場(chǎng)地,加工完成后運(yùn)輸至場(chǎng)內(nèi)。

模板進(jìn)場(chǎng)后,檢查模板厚度、表面平整度、光潔度質(zhì)量,合格后方可進(jìn)行加工。根據(jù)現(xiàn)場(chǎng)施工進(jìn)度,使用帶有編號(hào)的梁、柱、墻、樓板及樓梯等構(gòu)件 CAD模板放樣圖紙,在模板加工房?jī)?nèi)加工。模板加工順序根據(jù)按照現(xiàn)場(chǎng)安裝順序反向進(jìn)行,分區(qū)分層進(jìn)行加工。

加工制作前根據(jù) CAD放樣圖紙尺寸在模板上彈出切割線,然后復(fù)核尺寸偏差不大于土1 mm。加工制作完成后,對(duì)模板成型質(zhì)量進(jìn)行抽檢尺寸偏差不大于土1 mm,并進(jìn)行局部預(yù)拼裝復(fù)核,合格后根據(jù)分區(qū)分層分類堆碼存放。通過(guò) CAD 模板放樣圖紙控制模板加工制作尺寸偏差,從而提高混凝土結(jié)構(gòu)施工成型質(zhì)量。

2.4模板周轉(zhuǎn)

模板按照標(biāo)號(hào)依次運(yùn)抵后,應(yīng)根據(jù)配板設(shè)計(jì)要求和技術(shù)交底資料,清點(diǎn)模板和配件的型號(hào)和數(shù)量,核對(duì)模板編號(hào)。然后按照柱、梁、板及樓板模板編號(hào)及放樣圖,依次進(jìn)行結(jié)構(gòu)模板工程施工拼裝,控制模板之間的拼縫,鋪設(shè)完畢后,用靠尺、塞尺和水平儀檢查模板的平整度與底標(biāo)高,并進(jìn)行必要的校正。若校正不合格,則調(diào)整支撐架或重新再次拼裝,保證模板拼縫、平整度、尺寸滿足要求后,即可進(jìn)行模板加固施工,提高混凝土結(jié)構(gòu)質(zhì)量。施工中嚴(yán)禁現(xiàn)場(chǎng)私自割鋸模板。

待結(jié)構(gòu)混凝土強(qiáng)度滿足要求后,按照安裝時(shí)的反向順序及編碼依次拆除現(xiàn)場(chǎng)模板,并分類堆碼存放后運(yùn)抵下一層結(jié)構(gòu)使用。下一層結(jié)構(gòu)模板安裝工序同上一層結(jié)構(gòu)模板安裝工序。待結(jié)構(gòu)模板滿足周轉(zhuǎn)次數(shù)后,出現(xiàn)不能滿足現(xiàn)場(chǎng)施工需要的模板,則參照安裝模板的配模圖紙及編號(hào)重新加工運(yùn)抵現(xiàn)場(chǎng)替換廢舊模板。

3基于BlM的放樣機(jī)器人智能放樣技術(shù)[5]

3.1 BIM模型導(dǎo)入

BIM模型創(chuàng)建完成后,將已完成的 BIM模型轉(zhuǎn)換為 BIM 移動(dòng)手薄中可識(shí)別的 DWG、RVT等格式,隨后將文件拷貝至 BIM移動(dòng)手薄,保存在 BIM智能放樣軟件目錄下。啟動(dòng) BIM 移動(dòng)手薄通過(guò)TrimbleFieldLink軟件創(chuàng)建放樣任務(wù),即可顯示導(dǎo)入的 BIM模型文件,選擇需要放樣的 BIM模型,通過(guò)旋轉(zhuǎn)、縮放等操作檢查 BIM模型構(gòu)件是否缺失、導(dǎo)入數(shù)據(jù)是否準(zhǔn)確無(wú)誤,確認(rèn)無(wú)誤后,即可開(kāi)始現(xiàn)場(chǎng)放樣測(cè)量工作。

3.2放樣機(jī)器人測(cè)站設(shè)定

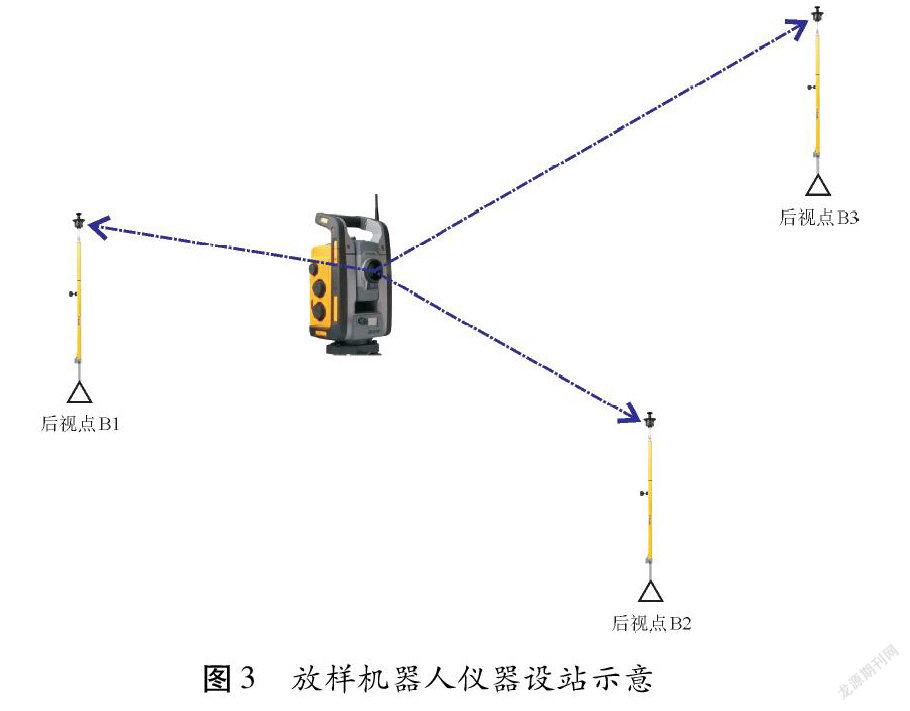

通過(guò)固定螺旋將放樣機(jī)器人固定在三腳架上,打開(kāi)儀器電源,按下激光對(duì)中按鈕,通過(guò)對(duì)中激光進(jìn)行儀器粗略對(duì)中及粗略整平,按下自動(dòng)整平按鈕,進(jìn)行精確整平。此時(shí)稍微松開(kāi)儀器固定螺旋,平移儀器使其精確對(duì)中,觀察手簿電子水泡,按下自動(dòng)整平按鈕,再次進(jìn)行整平,如自動(dòng)整平存在誤差,可手動(dòng)調(diào)整水平螺旋輔助調(diào)平,使電子氣泡徹底居中及儀器徹底對(duì)中,完成儀器的對(duì)中整平(圖3)。

3.3放樣測(cè)量

3.3.1添加放樣點(diǎn)

設(shè)站成功后,進(jìn)行放樣點(diǎn)坐標(biāo)的添加,放樣點(diǎn)坐標(biāo)有3種添加方式:

(1)直接輸人放樣點(diǎn)坐標(biāo)。

(2)在坐標(biāo)列表中選擇放樣點(diǎn)坐標(biāo)。

(3)從模型上直接選擇放樣點(diǎn)。

3種方式與設(shè)定測(cè)站過(guò)程中添加已知點(diǎn)坐標(biāo)的方式類似。

3.3.2開(kāi)始放樣

放樣點(diǎn)坐標(biāo)添加后即可進(jìn)行放樣,放樣模式有棱鏡模式和激光模式2種。

3.3.2.1棱鏡模式放樣

選擇棱鏡模式放樣。選取要放樣的點(diǎn),儀器鏡頭自動(dòng)旋轉(zhuǎn)到正確坐標(biāo)的方向上,移動(dòng)棱鏡到儀器指向方向。儀器自動(dòng)開(kāi)啟垂直搜索模式,并再次鎖定棱鏡,同時(shí)在 BIM移動(dòng)手薄上顯示此時(shí)棱鏡相對(duì)于放樣點(diǎn)的正確坐標(biāo)位置關(guān)系,根據(jù)向前、向右、向上的提示移動(dòng)棱鏡到限差容許位置,完成該放樣點(diǎn)的放樣工作。同理完成其他放樣點(diǎn)的放樣工作。

3.3.2.2激光模式放樣

選擇激光模式,選取要放樣的點(diǎn)。選中該坐標(biāo)后,儀器鏡頭會(huì)自動(dòng)旋轉(zhuǎn)到正確的坐標(biāo)位置上,同時(shí)會(huì)發(fā)射出可見(jiàn)激光,在目標(biāo)處顯示高亮的激光點(diǎn),在光點(diǎn)處作標(biāo)記,即完成放樣操作。

在實(shí)際工作過(guò)程中,對(duì)于基于已完成構(gòu)件的相對(duì)坐標(biāo)的放樣,因存在施工誤差,棱鏡的位置坐標(biāo)幾乎不可能完全位于放樣點(diǎn)的真實(shí)位置上,此時(shí)就需要記錄當(dāng)前放樣點(diǎn)的實(shí)測(cè)坐標(biāo)。通過(guò) BIM移動(dòng)手薄進(jìn)行當(dāng)前放樣點(diǎn)實(shí)測(cè)坐標(biāo)記錄,修改實(shí)測(cè)點(diǎn)的名稱,完成實(shí)測(cè)點(diǎn)坐標(biāo)的采集,用于后續(xù)施工誤差對(duì)比分析和校正施工誤差(圖4)。

3.4數(shù)據(jù)導(dǎo)出及應(yīng)用

3.4.1放樣數(shù)據(jù)導(dǎo)出

放樣或測(cè)量完成后,可進(jìn)行測(cè)量成果的導(dǎo)出,根據(jù)施工需求,可導(dǎo)出放樣施工偏差報(bào)告、日常放樣匯總報(bào)告等內(nèi)容,導(dǎo)出格式包括AutoCAD,skethUp、文本格式,PDF等。導(dǎo)出的測(cè)量成果包括:點(diǎn)名稱,x,y,:三維坐標(biāo)數(shù)據(jù),備注描述等,方便測(cè)量成果的后續(xù)應(yīng)用及填寫(xiě)驗(yàn)收表等,如圖5所示。

3.4.2設(shè)計(jì)模型復(fù)核及更新

根據(jù)放樣結(jié)束后導(dǎo)出的測(cè)量放樣成果,包括點(diǎn)、線目標(biāo),通過(guò)放樣機(jī)器人自帶的插件可再次導(dǎo)入 AutoCAD或 Revit模型中,用于對(duì)比實(shí)際放線和理論放線的誤差,并將相關(guān)誤差更新至 BIM模型中,保證模型與現(xiàn)場(chǎng)一致,確保各專業(yè)間深化設(shè)計(jì)與現(xiàn)場(chǎng)一致。

4結(jié)束語(yǔ)

通過(guò)運(yùn)用 BIM技術(shù),利用自開(kāi)發(fā)的智能放樣配模系統(tǒng),實(shí)現(xiàn)了模板工程量的精細(xì)化控制,提高了模板在切割過(guò)程中的利用率,節(jié)約并有效的控制了原材料成本。在施工過(guò)程中,降低了現(xiàn)場(chǎng)拼模的難度,提高了施工質(zhì)量,并縮短了施工工期,節(jié)約了大量人力、水、電等資源。基于 BIM的放樣機(jī)器人智能放樣技術(shù)大大減少了儀器操作者的工作量,作業(yè)效率快、測(cè)量精度高、操作簡(jiǎn)便,同時(shí)避免了傳統(tǒng)測(cè)量方法存在的安全隱患。

參考文獻(xiàn)

[1]劉仁檀,李志強(qiáng).BIM技術(shù)在高大模板設(shè)計(jì)施工中的應(yīng)用[J].住宅與房地產(chǎn),2018, (16):195-196.

[2]皮京可.BIM技術(shù)在高層建筑模板工程中的應(yīng)用[J].山西建筑.2021,47(16):84-85,188.

[3]曾志偉,肖偉強(qiáng).BIM技術(shù)在建筑模板工程配模中的應(yīng)用[J].廣東土木與建筑,2018,25(11):70-73.

[4]侯春明,任志平,張興志,等.重慶來(lái)福士廣場(chǎng)(A標(biāo)段)項(xiàng)目BIM技術(shù)應(yīng)用[J].中國(guó)高新科技,2018, (22),26-32.

[5]張梅,黃凱,戴超,等.基于 BIM的放樣機(jī)器人智能放樣及測(cè)量施工技術(shù)[J].中國(guó)科技縱橫,2019(20):94-97.

- 四川建筑的其它文章

- 基于二維碼和信息化平臺(tái)的天府國(guó)際機(jī)場(chǎng)市政工程機(jī)械設(shè)備管理應(yīng)用

- 天府機(jī)場(chǎng)超長(zhǎng)結(jié)構(gòu)跳倉(cāng)法補(bǔ)償收縮混凝土的應(yīng)用研究

- 預(yù)應(yīng)力管樁處理軟弱土單樁承載特性現(xiàn)場(chǎng)試驗(yàn)

- 馬蹄形隧道模架體系的設(shè)計(jì)應(yīng)用與對(duì)比

- 軟土固結(jié)沉降規(guī)律及其蠕變特性試驗(yàn)研究

- 機(jī)場(chǎng)工程建設(shè)過(guò)程中新技術(shù)運(yùn)用