柴油機橡膠膨脹節破裂失效分析

□邵家泉 董玉領 鐘俊良 李開盈 劉 斌 郭向利

一、引言

核電廠通常采用大型柴油發電機作為電廠的應急電源,以確保事故狀態下的核安全。為保證大型柴油機正常工作,需要設置眾多輔助系統,如供給燃油的燃油供給系統,用于冷卻部件的冷卻水系統,用于啟動柴油機的啟用壓空系統等。在這些輔助系統中,設計安裝了眾多的橡膠膨脹節(又名可曲撓橡膠接頭),用于實現管道系統的減震隔振、降低噪音和位移補償。

某核電廠應急柴油發電機在某次定期試驗時,其輔助高溫冷卻系統中一個橡膠膨脹節發生破損,造成高溫冷卻水大量跑水,造成試驗中止。故障橡膠膨脹節為STENFLEXD的AS-1型單球體法蘭連接膨脹節,產品最大運行壓力為16bar,最高溫度為130℃。球體橡膠接頭形式為同心同徑,橡膠接頭部分分為內膠層、織物增強層、外膠層三層。該膨脹節為柴油機廠家配套提供的零部件,根據柴油機廠家給出更換建議,橡膠膨脹節的總壽期(庫存+使用)不超過10年。經查詢,該膨脹節總計已使用7年,未到10年的期限,但是已接近最大建議更換壽期。

二、形貌分析

(一)宏觀分析。

1.整體分析。

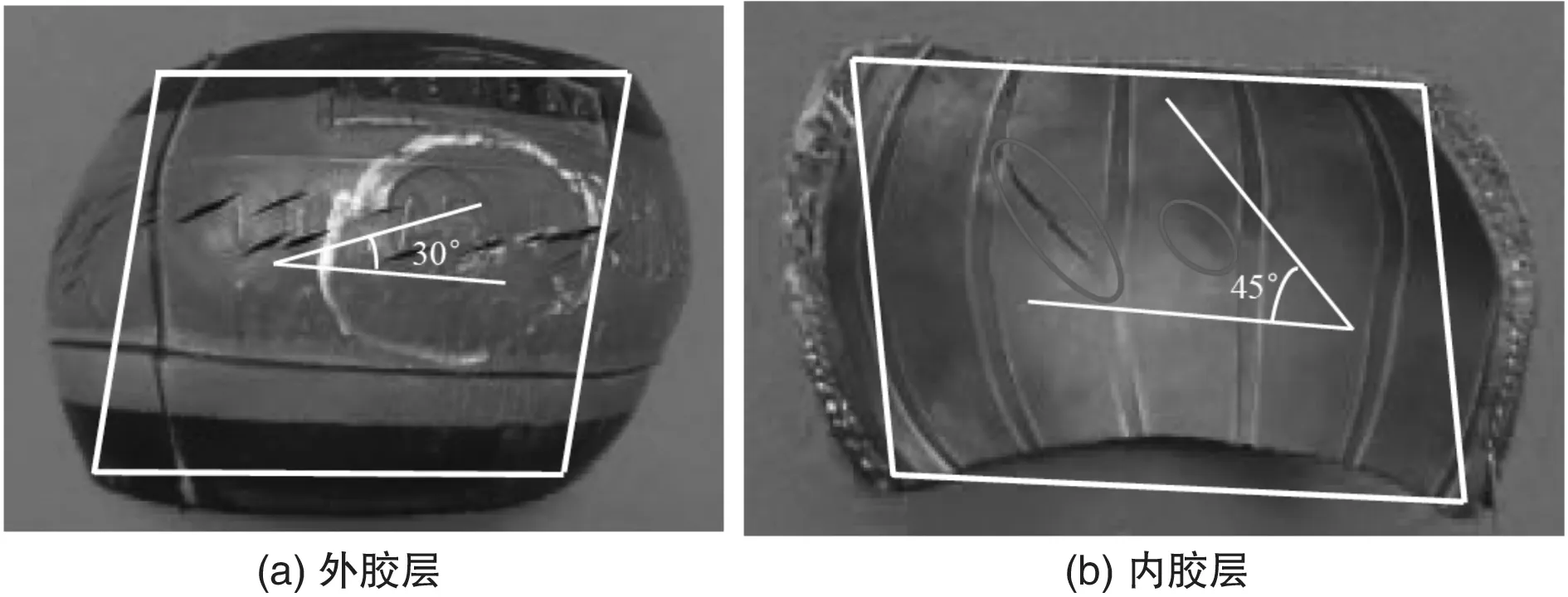

圖1

故障橡膨脹節的膠體如圖1(a)和(b)所示。其剖面在未受外力作用時,剖面略向右上(外表面)/左下方(內表面)呈傾斜狀,剖面的4個頂點的連線形成平行四邊形,而非矩形。此外,內膠層和外膠層橡膠均存在裂紋,形貌細節如下。

(1)外膠層裂紋分析。外膠層共有28條裂紋,裂紋向右上/左下方擴展,其方向基本一致,與水平方向約呈30°角,長度介于3.68mm至20.52mm之間,裂紋全部位于紅色標識區域,且集中在膨脹節在機體安裝位置的上1/3,裂紋中沒有見明顯灰塵。

(2)內膠層裂紋分析。內膠層共有2條裂紋,裂紋向左上/右下方擴展,其方向基本一致,與水平方向約呈45°角,長度分別為27.27mm、6.83mm,裂紋位置與外膠層紅色標識區域相對應。

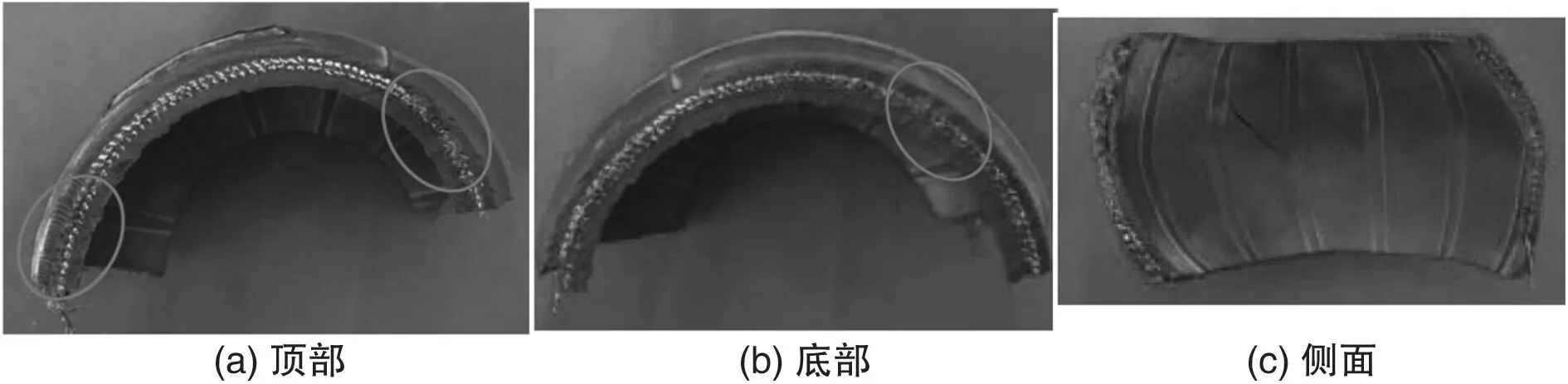

2.剖面切口分析。觀察破損膠體所有剖面切口發現:頂部和底部切口的部分金屬絲存在銹跡,如圖2(a)和(b)紅圈所示;側面兩側切口的部分金屬絲也存在銹跡,如圖2(c)紅圈所示,且銹蝕金屬絲主要位于橡膠表面紅色標識范圍內。

圖2 受損膨脹節剖面

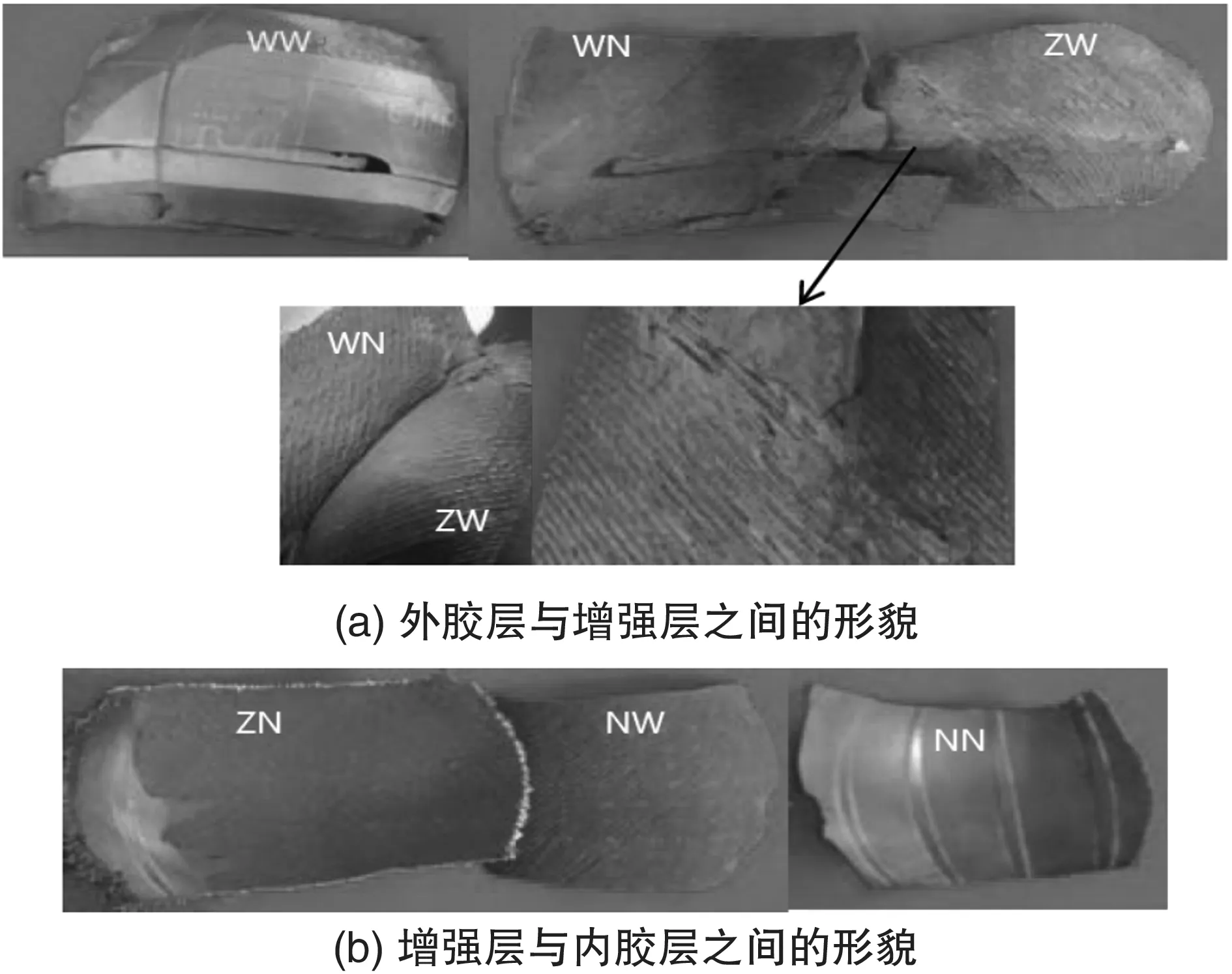

3.內部分析。將破損膨脹節的內膠層、增強層和外膠層剝離,在剝離過程中發現膨脹節存在以下現象:

外膠層的內表面(WN)與增強層的外表面(ZW)之間存在大量的銹跡,銹跡橫貫膨脹節,且與外膠層外表面(WW)的紅色標識區域位置一致,此外,部分裸露的金屬絲已嚴重銹蝕,如圖3(a)所示;

增強層的內表面(ZN)和內膠層外表面(NW)之間沒有銹跡,如圖3(b)所示。

圖3 受損膨脹節膠層內部形貌

(二)微觀分析。

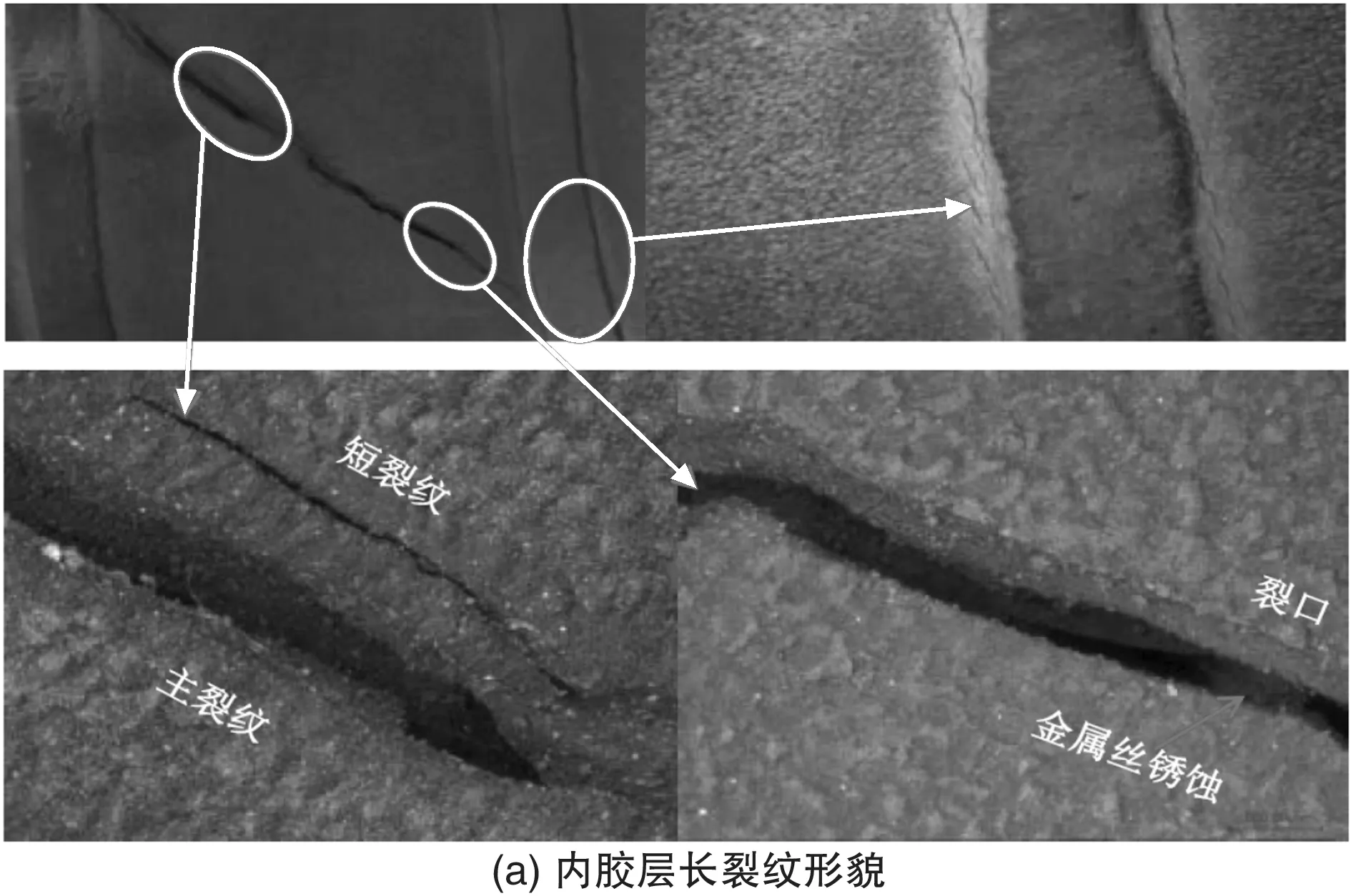

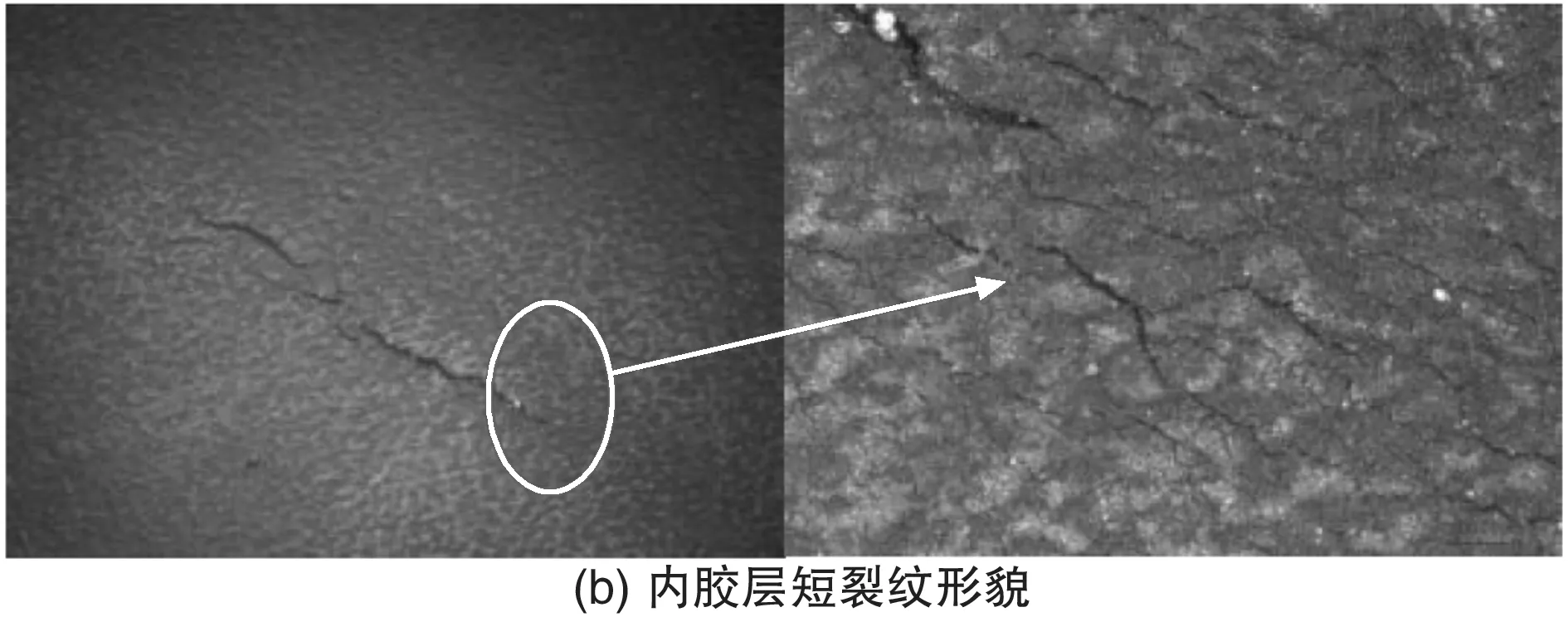

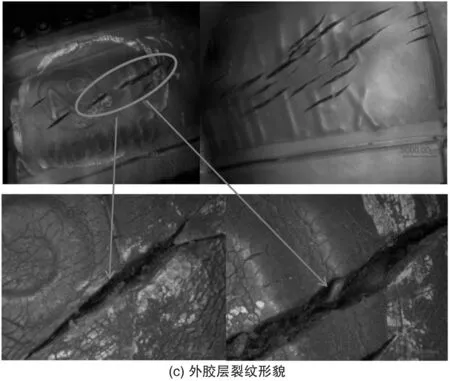

1.裂紋分析。采用VHX-1000E型超景深三維顯微鏡觀察圖1中裂紋的形貌,形貌特征總結如下:

圖4(a)顯示,內膠層長裂紋旁邊存在一條與主裂紋平行的短裂紋,從裂口可以看到增強層金屬絲已銹蝕;

圖4(b)顯示,內膠層短裂紋的周圍存在與主裂紋同向的數條細小裂紋;

圖4(c)顯示,外膠層表面已發生龜裂和變色,從裂口可以看到增強層金屬絲且已銹蝕;

圖4(d)外膠層裂紋剖面顯示,裂紋向增強層擴展,裂紋尖端呈樹枝狀形貌,裂紋尖端距離增強層約250μm;增強層金屬絲銹蝕嚴重,且部分增強層已與內膠層分離。

圖4 裂紋微觀形貌

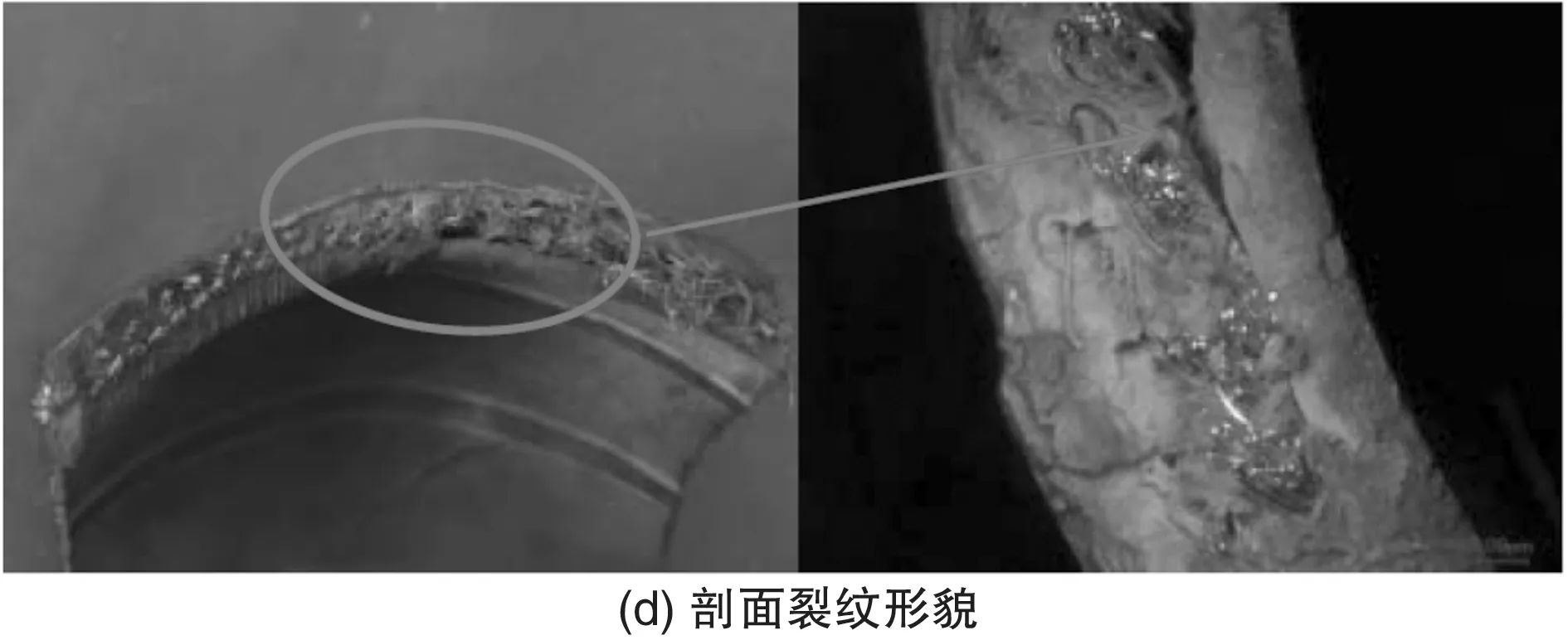

2.斷口分析。從已貫穿的內外表面長度最長的裂紋交叉部位將膨脹節I-1一分為二,采用VHX-1000E型超景深三維顯微鏡觀察斷口的形貌,該斷口的形貌具有以下特征:

圖5(a)和(b)顯示,內外膠層的裂紋已貫穿,增強層外層金屬絲已嚴重銹蝕,部分呈粉末狀,外膠層與增強層之間形成空隙;增強層內層金屬絲斷口呈金屬光澤;

圖5(c)顯示,外膠層橡膠裂紋尖端呈樹枝狀形貌,裂紋向增強層擴展,且外膠層剖面存在大量的裂紋;

圖5(d)顯示,內膠層表面也存在孔洞及微裂紋。

圖5 斷口形貌

(三)小結。破損膨脹節的裂紋形貌說明該膨脹節在運行過程中受到外力的作用,且外力方向與裂紋擴展方向垂直,該外力與軸心方向偏離。

破損位置的銹跡主要存在于外膠層內表面與增強層外表面之間,增強層內表面與內膠層外表面之間沒有銹跡;同時斷口處增強層外層金屬絲已嚴重銹蝕,部分呈粉末狀,外膠層與增強層之間形成空隙,增強層內層金屬絲斷口呈金屬光澤,表明外膠層存在裂紋或開裂的時間較長,內膠層存在裂紋或開裂的時間較短;外膠層表面已發生龜裂和變色,外膠層剖面存在大量的裂紋,內膠層存在孔洞及數條細小裂紋,表明內外層橡膠材料已老化。

三、橡膠性能分析

(一)材質檢測。對膨脹節的內膠層和外膠層取樣進行傅里葉紅外光譜檢測,檢測結果:內膠層為丁腈橡膠,外膠層為氯丁橡膠。

(二)密度測試。利用電子天平對膨脹節內外層橡膠進行密度檢測,檢測結果如表1所示。

表1 膨脹節內外層橡膠的密度/g·cm-3

(三)硬度測試。利用多功能邵氏硬度計對膨脹節內外層橡膠進行邵氏硬度檢測,檢測結果如表2所示。

表2 膨脹節內外層橡膠的邵氏硬度/A

(四)抗張強度與斷裂伸長率。利用電子萬能材料試驗機檢測膨脹節內外層橡膠的抗張強度和斷裂伸長率,檢測結果如表3、表4所示。

表3 膨脹節內外層橡膠的抗張強度/MPa

表4 膨脹節內外層橡膠的斷裂伸長率/%

(五)小結。表3顯示,膨脹節內膠層丁腈橡膠的硬度值為75.1A,已超過GB/T 26121-2010《可曲撓橡膠接頭》5.1節材料-硬度的指標范圍55~65A。橡膠變硬是橡膠老化的特征之一[1]。

表3和表4顯示膨脹節的內、外膠層抗張強度和斷裂伸長率均遠遠低于GB/T 26121-2010《可曲撓橡膠接頭》5.1.4節膠料物理、機械性能的要求;此外,參考《橡膠品種與性能手冊》中的丁腈橡膠和氯丁橡膠數據,膨脹節內外層橡膠的抗張強度和斷裂伸長率均大幅度下降。一般認為橡膠力學性能指標下降到標準指標的50%,是橡膠老化失效的臨界值。檢測所得的兩項力學性能指標均下降超過一半,說明橡膠老化嚴重,已達到使用壽期。

四、結語

根據上文分析,可以明確故障橡膠膨脹節損壞的原因為橡膠老化。

膨脹節的損壞過程為:外層橡膠因老化形成氣孔及微裂紋;空氣及水汽進入中間增強層,增強層逐漸腐蝕,局部粉末化,造成增強層受損,整個膠體的承受載荷的能力大幅下降;膨脹節在系統工作時,不僅承受著內部介質的壓力,同時承受著設備振動等因素施加在球體上的拉力,當球體無法承受這些載荷時發生忽然性破裂;破裂瞬間形成的壓力沖擊使得破口處附近的膠體失穩,導致瞬間產生大量裂紋。

該案例的分析結論表明,要充分關注橡膠制品的老化問題。特別是對于重要設備或者重要系統位置的橡膠制品,在使用壽期的管理問題上應采用偏保守的策略,在性能大幅下降之前予以及時更換,避免設備或系統出現非計劃性的停運。