高溫熱風干燥對新鄭紅棗糖含量的影響

許利平,黃貴元,張麗娜,許高燕,梁淼,劉崇盛,吳兆明,高陽*

(1.浙江中煙工業有限責任公司,浙江 杭州 310008;2.鄭州輕工業大學食品與生物工程學院,河南 鄭州 450002)

新鄭紅棗(Ziziphus jujuba cv.Xinzhenghongzao),又名雞心大棗、雞心棗,主要分布在河南省新鄭市,因其具有較高的VC含量和良好的抗氧化活性,可用作功能性水果[1-2]。紅棗可以鮮食,但在非受控條件下其保質期通常只有10d,因此鮮棗多被干制并加工成相關產品食用[3]。棗的傳統干燥方法主要是曬干和風干,但傳統干燥方法受氣候條件影響較大、干燥周期長,已逐漸被熱風干燥、冷凍干燥、熱泵干燥、真空干燥、短中波紅外輻射和瞬時控制壓降干燥以及組合干燥技術所取代[4]。熱風干燥被廣泛應用于谷物、水果、蔬菜等食品的干燥,具有投資低、管理方便等優點[5]。阿麗努爾·阿不都熱衣木等[6]探究了自然陰干、自然曬干、40℃和45℃熱風干制等4種干燥方式對紅棗可溶性糖含量的影響,并進行了模型構建,但其采用的低溫熱風干燥所需時間較長(30 h~42 h),干燥效率相對較低。在較高熱風干燥溫度下進行紅棗的干燥及成分研究相對較少,考察相對較高溫度的干燥條件對紅棗品質的影響對于指導紅棗加工有重要意義。

紅棗中的糖組分和含量是評價產品優劣的重要品質指標之一[7]。紅棗中糖的組分和含量會顯著影響棗的甜度,從而影響棗的風味,適宜的糖組分比例會使棗具有更好的口感。棗中的可溶性糖主要是葡萄糖、果糖和蔗糖,但品種不同其糖組分比例不同[8]。國內外對于棗中糖的報道有很多,對于不同品種[9]、成熟期[10]、貯藏期[11]、干燥方法[12-15]棗中糖的變化均有研究,但針對高溫干燥過程中棗內糖組分含量的動態變化鮮見研究。因此,本文以新鄭紅棗為原料,測定較高干燥溫度條件下果糖、葡萄糖及蔗糖含量的動態變化規律,為制定紅棗干制新工藝,提升棗粉品質提供數據支撐與指導。

1 材料與方法

1.1 材料與試劑

新鄭紅棗(半干棗):新鄭市棗健康食品有限公司。果糖、葡萄糖、蔗糖標準品:上海阿拉丁生化科技股份有限公司;丙酮、甲醇、乙腈(均為色譜純):北京迪馬科技有限公司;水:杭州娃哈哈集團有限公司。

1.2 儀器與設備

1260高效液相色譜儀、7820A氣相色譜儀(配備TCD檢測器):美國Agilent公司;2000ES蒸發光散射檢測器:美國奧泰科技(中國)有限公司;WSK-A全自動空氣發生器:天津市津分分析儀器制造有限公司;TG16-WS高速離心機:湖南滬康離心機有限公司;DB-3200DT超聲波清洗機:寧波新芝生物科技股份有限公司;EL204電子天平:Mettller-Toledo儀器(上海)有限公司。

1.3 方法

1.3.1 樣品的制備

挑選大小均勻一致、外觀完整、無病蟲害的紅棗,去核切碎,分別于 110、120、130、140、150 ℃條件下熱風干燥不同時間(20、30、40、50、60 min),各時間點取出樣品,用于測定水分;剩余樣品真空冷凍干燥48 h,粉碎并過40目篩,置于自封袋中,于-20℃條件下保存。

1.3.2 含水率的測定

含水率測定參照王珊[16]的方法,略加改動,具體步驟如下。

標準曲線的繪制:以丙酮為內標,配制濃度為15 mg/mL的丙酮-甲醇內標溶液,接著配制水分質量濃度為 0、5、10、15、20、25、30 mg/mL 的標準溶液,然后采用氣相色譜-熱導池檢測器測定,并繪制標準曲線。

紅棗中水分的測定:精確稱取1.000 g烘焙后紅棗,加入20 mL內標溶液,超聲(400 W)萃取60 min,取1 mL萃取液,過0.45 μm微孔濾膜,每組樣品分別重復3次后待測。色譜條件:色譜柱為Porapak Q(80目~100目,2.0 m×3.175 mm×2.0 mm);進樣口溫度:150℃;程序升溫:110℃保持1 min,以10℃/min的速率升至150℃,保持3 min,然后以30℃/min的速率升至220℃,保持5 min;檢測器溫度:250℃;載氣:高純氮氣,載氣流速5 mL/min;進樣方式:不分流進樣;進樣量:0.5 μL。

1.3.3 糖含量的測定及甜度指數的計算

標準曲線的繪制:取適量的果糖、葡萄糖和蔗糖標準品,配制成單標和濃度分別為2.5、2.5、1.5 mg/mL的果糖、葡萄糖和蔗糖混合標準儲備液。分別移取一定量的混合標準儲備液至10 mL容量瓶中,配制成不同濃度梯度的標準溶液,然后采用高效液相色譜-蒸發光散射檢測器測定,并繪制標準曲線。

果糖、葡萄糖和蔗糖的提取:準確稱取0.1 g棗粉,加入25 mL蒸餾水,超聲提取30 min后,將提取液于7 400 r/min條件下離心20 min,然后取1 mL上清液,過0.45 μm微孔濾膜,每組樣品分別重復3次后待測。

色譜條件:PrevailCarbohydrateES色譜柱(250 mm×4.6 mm);流動相A為水,流動相B為乙腈;進樣量3.00 μL。梯度洗脫程序為 0~30 min,A 25%~22%,B 75%~78%。

甜度指數是根據棗中每種糖的含量和甜度特性計算的[17]。基于果糖的甜度是葡萄糖的2.30倍,蔗糖的甜度是葡萄糖的1.35倍,計算每種糖的貢獻。因此,甜度指數=(葡萄糖含量×1.00+果糖含量×2.30+蔗糖含量×1.35)[18]。

1.4 數據處理

數據結果均為3次重復試驗的平均值±標準差,采用Origin 2019b軟件進行數據處理,采用R 4.2.0進行相關性分析,并進行視圖呈現。

2 結果與分析

2.1 標準品線性方程

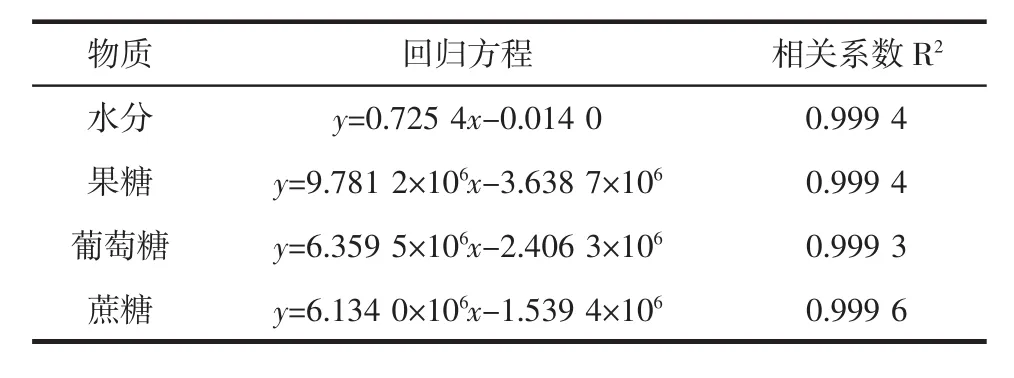

根據1.3.2~1.3.3中方法所得結果,分別以水分、果糖、葡萄糖和蔗糖標準品質量濃度為橫坐標(x),以測得的不同質量濃度對應的峰面積為縱坐標(y)繪制標準曲線,得線性回歸方程,結果如表1所示。

表1 水分及3種糖的線性回歸方程及相關系數Table 1 Linear regression equations and correlation coefficients of water and three sugars

由表1可以看出水分及3種糖具有良好的線性關系,其 R2在 0.999 3~0.999 6。

2.2 干燥過程中含水率的變化

不同干燥溫度下紅棗的含水率隨時間的變化見圖1。

由圖1可知,不同干燥溫度下的樣品在前20 min內含水率呈現急速降低趨勢,繼續延長干燥時間,含水率緩慢降低,這與樣品干燥前期,內外傳質推動力大有關[19]。紅棗初始含水率為48.49%,干燥60 min后,不同溫度(110℃~150℃)干燥后的紅棗含水率較為接近,分別為3.29%、2.76%、2.15%、2.05%和1.60%。與文獻[20]中傳統低溫熱風干燥相比,高溫熱風干燥模式下,樣品含水率降低至10%左右所需的時間相對較短,大都少于20 min,表明高溫干燥可以提高棗的干燥效率,明顯降低能耗和干燥時間。

另外,較高的兩個溫度(140、150℃)干燥的棗樣品在20 min~30 min的含水率并不是最低的,而在干燥后期(30 min~60 min),兩者的下降速率明顯增大。這是由于棗樣品表面在高溫條件下會出現結皮,抑制了棗中游離水的散失;繼續加熱時,隨著糖分子結合的水被除去,棗表面的結皮結構被破壞,又引起棗樣品中的水分快速散失[21]。

2.3 干燥過程中果糖和葡萄糖含量的變化規律

不同干燥溫度下,紅棗中果糖、葡萄糖含量隨時間變化見圖2。

從圖2a中可見,各干燥溫度下,紅棗內的果糖含量在整個干燥過程中整體均呈現降低的趨勢,僅當干燥溫度為110℃時,果糖含量在干燥20 min時出現升高;另外,干燥溫度越高,紅棗中果糖含量隨時間降低的速率越快。擬合結果表明,在120℃干燥下,紅棗的果糖含量隨干燥時間延長呈現線性降低趨勢,而在110℃和130℃~150℃下則分別呈現出不同的拋物線變化趨勢。紅棗初始果糖干基含量為271.09 mg/g,干燥30 min后,隨干燥溫度升高,果糖含量分別下降了6.72%、14.27%、25.85%和23.16%,而干燥時間延長至60 min時,140、150℃的高溫下干燥樣品,果糖含量降低幅度明顯增加,降低到了42.55%和53.43%。與丁勝華等[14]的結果不同的是,本研究中果糖含量主要呈現降低趨勢,這可能與試驗所采用的干燥溫度較高有關,溫度的升高可以顯著增加美拉德反應的速率[22]。

從圖2b中可見,各干燥溫度下,紅棗中葡萄糖含量整體呈現出隨干燥時間的延長而降低的趨勢,且干燥溫度越高,葡萄糖含量降低速率越快。與果糖不同的是,在110℃干燥下,紅棗的葡萄糖含量隨干燥時間的延長呈現線性降低趨勢,而在120℃~150℃下則呈現先降低后趨于平緩的拋物線變化趨勢。紅棗初始葡萄糖干基含量為262.69 mg/g,干燥60 min后,隨干燥溫度升高,葡萄糖含量降低幅度分別為14.00%、24.86%、33.13%、45.75%和49.72%。這表明在干燥過程中,葡萄糖含量的整體降低幅度大于果糖,僅在干燥溫度為150℃時,葡萄糖含量的降低幅度小于果糖(53.43%)。這可能是由于葡萄糖發生美拉德反應的速率大于果糖[23]。

2.4 干燥過程中蔗糖含量的變化規律

不同干燥溫度下,紅棗中蔗糖含量隨時間變化見圖3。

從圖3中可見,各干燥溫度下,蔗糖隨干燥時間變化趨勢有較大差異,其中130℃~150℃的干燥溫度下,蔗糖含量隨時間增加呈現先急劇升高又降低的拋物線趨勢,而在較低的干燥溫度下(110℃~120℃)時,蔗糖含量總體較為穩定,基本呈現緩慢降低的趨勢。紅棗中蔗糖的積累主要發生在果實的成熟時期,在蔗糖合成酶和蔗糖磷酸合成酶的作用下從膨大期開始迅速升高,至全紅期達到最大[24]。與已有研究不同的是,在高溫干燥下(140℃干燥30 min),紅棗中的蔗糖干基含量從初始的152.59 mg/g,迅速增加至286.70 mg/g,這可能是因為在高溫加熱過程中葡萄糖與果糖被有效地轉化為了蔗糖[25]。而蔗糖含量在干燥后期所呈現的降低趨勢,可能與焦糖化反應有關。干燥60 min后,各干燥溫度下(110℃~150℃)蔗糖干基含量分別為131.64、129.04、189.03、209.65、219.36 mg/g;與干燥前相比,110℃和 120℃分別下降了 13.73%和15.43%,而130、140、150℃則分別上升了23.88%、37.40%和43.76%。

2.5 干燥過程中甜度指數的變化規律

不同干燥溫度下,紅棗甜度指數隨時間變化見圖4。

由圖4可知,各干燥溫度下,紅棗的甜度指數呈現出隨著干燥時間的延長而降低的趨勢。并且高溫(140℃~150℃)干燥條件下,甜度指數的降低速率隨時間延長明顯加快。在干燥前期(0~30 min),棗的甜度指數變化不大,干燥30 min后,隨干燥溫度的升高,甜度指數分別降低了 1.81%、8.59%、3.86%、6.48%和6.79%。而當干燥時間延長至60 min,紅棗的甜度指數與干燥前相比分別下降了8.19%、15.32%、15.12%、28.24%和34.21%。

與多數品種不同的是,本研究所用的新鄭紅棗中糖含量組成由多到少依次為果糖(271.09 mg/g干基)、葡萄糖(262.69 mg/g干基)和蔗糖(152.59 mg/g干基),屬于還原糖積累型[26]。較高的果糖含量意味著新鄭紅棗比其他品種的棗更甜。經過高溫干燥后,果糖和葡萄糖含量明顯下降,蔗糖含量上升,這使得棗的甜度指數明顯降低。同時高溫干燥賦予了紅棗焦甜香,增加了糠醛、2,3-二氫-3,5-二羥基-6-甲基-4(H)-吡喃-4-酮(2,3-dihydro-3,5-dihydroxy-6-methyl-4(H)-pyran-4-one,DDMP)、5-甲基呋喃醛以及4-環戊烯-1,3-二酮等香氣成分的含量,但過高的溫度(大于140℃)會造成果糖和葡萄糖的含量大幅下降,從而造成紅棗營養成分的大量損失[27]。

2.6 相關性分析

不同干燥溫度下各變量相關系數矩陣熱圖見圖5。

如圖5a所示,果糖和葡萄糖與干燥溫度呈極顯著負相關(P<0.01),相關系數(R)分別為-0.73和-0.61。蔗糖與干燥溫度呈極顯著正相關(P<0.01),相關系數為0.80。結合糖類的變化趨勢可知,高溫干燥下果糖和葡萄糖被轉化為蔗糖,且溫度的升高有利于轉化的進行,在李瓊等[23]的研究中得到了相似的結論。甜度指數與干燥溫度呈現弱負相關(R=-0.34),而與干燥時間呈現極顯著負相關(P<0.01,R=-0.85),說明甜度指數主要受干燥時間的影響。

為了進一步探究不同干燥溫度對棗中糖的影響,對每個溫度下各變量的相關性進行了分析。隨著干燥溫度的升高,蔗糖與含水率的相關性由110℃(圖5b)的弱正相關(R=0.41)變為150℃(圖5f)的顯著負相關(P<0.05,R=-0.82)。結合含水率和蔗糖的變化趨勢可知,含水率的快速降低對于蔗糖的積累有著積極的正面作用。隨干燥溫度升高,果糖與蔗糖的相關性由弱負相關(R=-0.18)變為負相關(R=-0.44),葡萄糖與蔗糖的相關性由正相關(R=0.54)變為負相關(R=-0.64)。這些變化的可能原因是,當干燥溫度較低時,紅棗在干燥前期的含水率較高,蔗糖發生水解生成果糖和葡萄糖;隨著干燥時間的延長,含水率的降低,果糖與葡萄糖生成蔗糖。

3 結論

利用高效液相色譜-蒸發光散射檢測器技術對不同溫度干燥條件下棗中的小分子糖進行了測定。結果表明,高溫干燥可以明顯提高棗的干燥效率,縮短干燥時間;干燥過程中果糖和葡萄糖含量隨時間逐漸降低,且干燥溫度越高,下降的速率越大;蔗糖含量整體呈現先升高再降低的變化趨勢。相關性分析結果顯示:果糖、葡萄糖和蔗糖含量受到溫度的極顯著影響(P<0.01),在干燥過程中,葡萄糖和果糖受到溫度和含水率的影響,會發生脫水縮合生成蔗糖,且溫度對其影響顯著(P<0.05)。此外,甜度指數受到干燥溫度和時間的影響,且主要受干燥時間的影響。上述結果為提高紅棗干燥效率,精準調控棗中糖組分比例和含量,從而改善棗品質提供了數據支撐。