白鶴灘水電站大壩鋼襯環縫凹陷控制技術

周 鵬

(四川二灘國際工程咨詢有限責任公司,四川 成都 611130)

1 概 述

白鶴灘水電站位于四川省寧南縣和云南省巧家縣交界處金沙江干流河段,是目前世界在建規模最大、單機容量最大、綜合技術難度最高的水電工程,是中國水電引領全球的又一張“國家名片”,是我國“十四五”開局之年投產發電的超級工程,在水電工程建設史上,具有劃時代的里程碑式意義。

該工程攔河壩為混凝土雙曲拱壩,壩頂為高程834 m,壩高289 m,壩下設水墊塘和二道壩。泄洪設施包括大壩6個表孔、7個深孔和3條泄洪隧洞。泄洪深孔布置在15~21號壩段,鋼襯均為矩形斷面,斷面尺寸為12 m×5.5 m,設加勁肋板。深孔過流面鋼襯采用不銹鋼復合鋼板,厚度24 mm,其中復層(厚度4 mm)為雙相不銹鋼022Cr23Ni5Mo3N(S22053)鋼板,基層(厚度20 mm)為熱軋低合金高強度Q345C鋼板,所有鋼襯肋板及加強板均采用熱軋低合金高強度Q345C鋼板,厚度20 mm[1]。

鋼襯施工過程中發現環縫組拼、焊接成型后容易產生凹陷問題,且該凹陷的產生影響到鋼襯整體外觀質量以及后續高速水流沖刷磨損,降低鋼襯使用壽命,直接關系到壩體的安危。為解決大壩鋼襯環縫凹陷問題,對導致環縫凹陷的各方面因素進行了研究分析并制定了相應的解決措施。

2 鋼襯環縫凹陷原因分析

通過其他工程類似項目的施工經驗總結,結合相關技術資料及現場查勘,發現造成大壩深孔鋼襯環縫凹陷的因素包含瓦片翹邊、未預留反變形及焊接變形。

2.1 瓦片翹邊

肋板與面板拼裝時先將面板鋪設于平臺上,調整平直度并固定,然后劃出各加勁肋板組拼線,按照從中間往四周先環肋后縱肋的方向依次拼裝加強肋板。環向加勁肋間距500 mm,每張瓦片均設4~6列環向加勁肋,間隔小而密,肋板與面板加固焊接后,焊縫收縮會導致瓦片翹邊,后續環縫焊接會出現環縫凹陷問題。

2.2 未預留反變形

通過前期鋼襯環縫成型效果檢查和復核,發現未預留反變形會致使不同程度環縫焊后平面度超標,局部產生凹陷,所以預留焊接反變形對控制環縫凹陷有較大影響。

2.3 焊接變形

(1)坡口。鋼襯環縫坡口的型式不適用將會導致焊接變形的產生。原設計坡口型式為18 mm(基層)+6 mm(復合層)不對稱坡口,單邊坡口角度30 °,通過焊接試驗得出單位條件下復合層焊接時輸入的熱量大于基層,致使環縫焊接變形,出現鋼襯環縫凹陷。

(2)焊接電流。焊接電流過大會產生咬邊、氣孔等缺陷,并使焊縫過熱,熔深較大,焊接收縮過大導致環縫焊接部位變形,平面度超標,產生環縫凹陷[2]。

(3)焊接順序。焊接順序的正確選擇直接關系焊縫的成型質量,原定先采用不銹鋼側焊縫焊接,再碳鋼面碳弧氣刨清根、打磨,最后進行焊接的順序,但通過焊接試驗發現該焊接順序使焊接變形較大,易導致環縫凹陷產生。

3 針對大壩鋼襯環縫凹陷采取的控制措施

大壩鋼襯環縫凹陷不僅涉及鋼襯自身的質量問題,同時也影響大壩日后的長久運行。通過認真分析問題的根源,進行了充分的調研和試驗,可以采取措施來有效預防和控制大壩鋼襯環縫凹陷的產生,使其質量滿足設計及規范要求。

3.1 保證裝配質量,采取措施控制變形

鋼襯的單件組裝包括頂板、側板、底板與縱、橫肋的單件組裝。組裝時需注意控制加勁肋板與面板的垂直度、加勁肋板間垂直度,為減小焊接變形,加勁肋板與加勁肋板之間、加勁肋板與面板間均為頂緊裝配。

肋板與面板的角焊縫焊接前需采取防止焊接變形的措施,在瓦片寬度方向上的中間和兩側均設置不銹鋼塊,中間的不銹鋼塊比兩側的不銹鋼塊高5 mm,瓦片四周使用壓碼加楔鐵固定;肋板角焊縫選用CO2氣體保護焊,多層多道焊接,從中心向四周對稱焊接,也在一定程度上減少瓦片邊緣焊接變形。

焊接完成后,檢查瓦片變形情況,局部變形使用火焰進行校正,火焰校正禁止直接在復合板上進行,應通過烘烤肋板,由肋板受熱后,膨脹與收縮來帶動瓦片校正平面度。

3.1 環縫焊接變形的控制

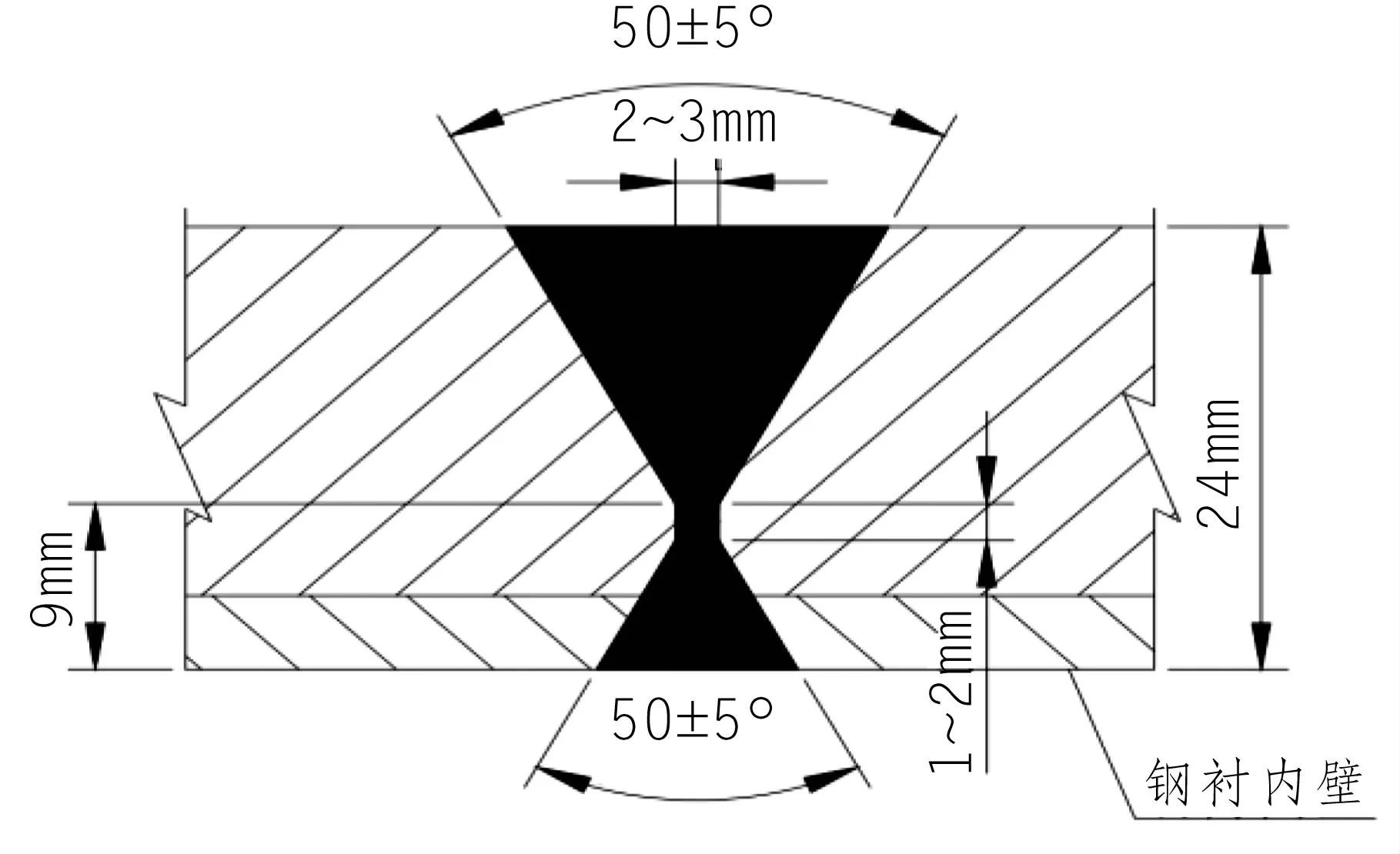

(1)調整坡口型式。首先進行焊接工藝評定試驗,根據焊接工藝評定報告,原設計坡口型式單位條件下復合層焊接時輸入的熱量大于基層,易出現鋼襯環縫凹陷問題。因此將原設計的對接坡口型式調整為15 mm(基層)+9 mm(復合層)不對稱坡口,單邊坡口角度由30 °調整為25 °,坡口開設均勻,切割面光滑,有棱有角,調整后的坡口型式見圖1。

圖1 調整后坡口型式圖

坡口制備必須在具有足夠剛度的切割平臺上進行,為確保切割精度,切割平臺平面度不超過2 mm。采用數控切割機對工件正式切割前,均預運行一次,確認無誤后方可進行切割,不銹鋼復層采用等離子電弧切割,然后用角磨機打磨修整處理。

(2)嚴格執行焊接工藝評定報告焊接電流參數。為確定最佳的焊接電流參數,進行了焊接試驗及焊接工藝評定,焊接試驗覆蓋環縫各種焊接位置及對應的焊接方法、焊接材料,通過多次試驗不斷對焊接電流進行優化,得到合適的焊接電流參數。焊接電流參數見表1。

表1 焊接電流參數表

焊接過程中,必須嚴格按照規定的焊接電流參數進行操作,堅決杜絕為了提高焊接速度,加大焊接電流的施工操作[3]。

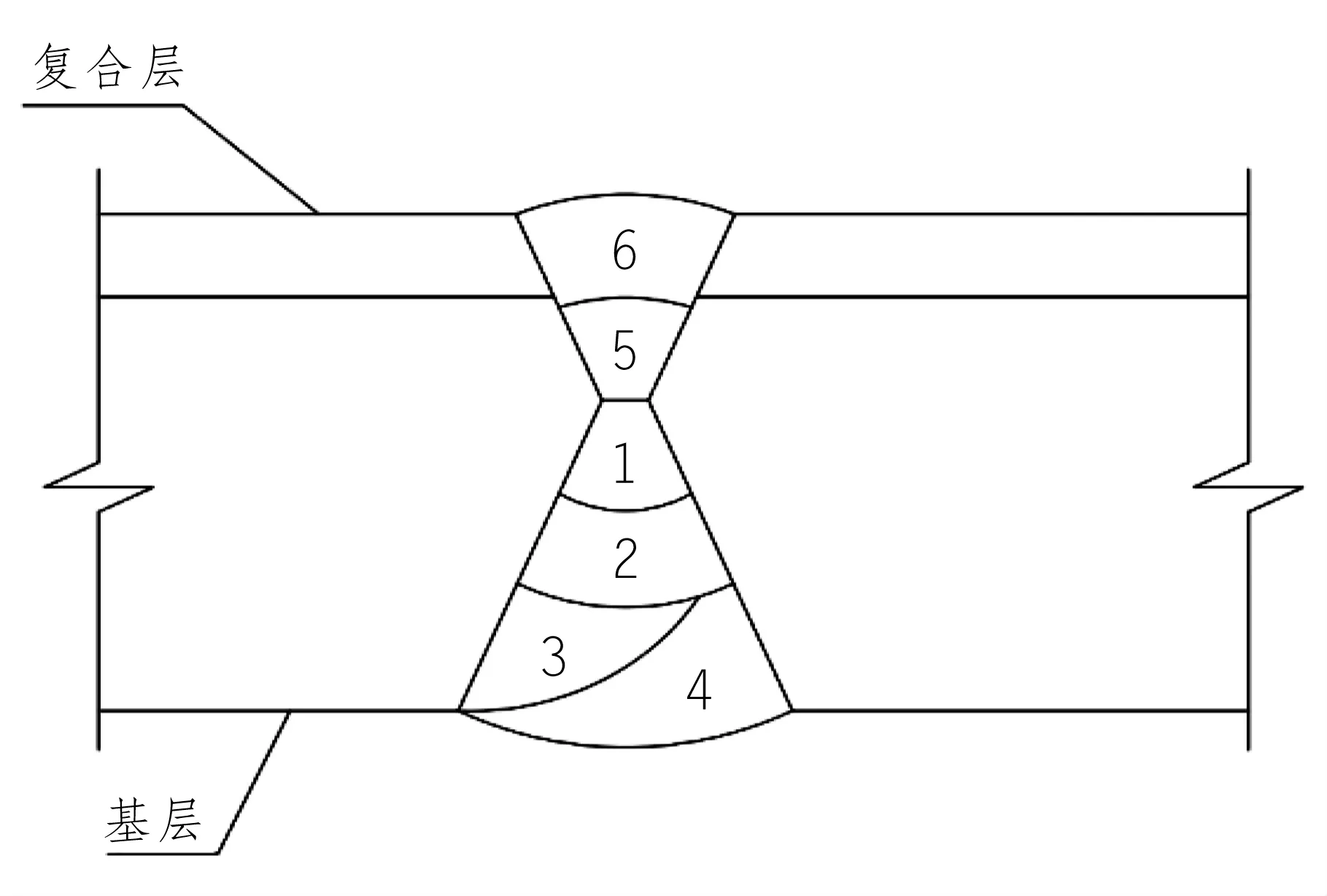

(3)明確焊接順序,現場嚴格執行。為保證焊接成型質量,選定最佳的焊接順序,組織進行了焊接試驗及焊接工藝評定。根據焊接工藝評定報告,確定了鋼襯環縫分層分道的焊接順序:先施焊鋼襯外側的基層焊縫,外側焊縫焊接完成之后在不銹鋼側進行清根,然后打磨鋼襯內部基層,再焊接過渡層和復合層焊縫。鋼襯環縫焊接順序見圖2。

圖2 鋼襯環縫焊接順序圖

基層焊接時,其焊道不應觸及和熔化復層,且其焊道根部或表面,不得超過過渡層,應距復合界面1~2 mm,以免造成過渡層受熱過多及淬硬組織的出現,影響過渡層的焊接質量。為防止過大的焊接熱輸入量對復層金屬的影響,保證雙相不銹鋼焊接質量,應嚴格限制基層的焊接熱輸入量,多層、多道焊的層間溫度一般要求不超過100 ℃。

環縫施工采用偶數焊工進行對稱焊焊接,焊工至少控制在10~12人,焊接參數、焊接順序保持基本一致,焊接時遵循對稱和分段退步焊的原則。鋼襯焊接的輔助裝置結構示意圖見圖3。

3.3 壓縫預留焊接凹陷反變形

大壩鋼襯吊裝就位后進行壓縫施工。鋼襯壓縫時先對鋼襯4個角進行對位,保證鋼襯的錯邊量,再焊接定位焊,然后以4個角為起點進行壓縫,注意控制鋼襯錯邊量和環縫間隙。

環縫壓縫時預留3 mm反變形,向鋼襯內側環縫凸起3 mm,并及時將鋼襯縱縫肋板安裝到位,該肋板類似于騎馬板,起到連接、固定作用。環縫復合層焊接時,采用直接勾在環向肋板的串漿孔上的弓字碼加16 t千斤頂施加外力,創造出環縫焊接反變形施工條件。清根時最好選用Φ8 mm碳棒,焊縫分兩次清根,第一次清根確定走向,保持與環縫一致,再進行第二次清根,兩次清根后容易控制清根坡口寬度和深度,更能保證坡口相對均勻,減少焊縫工程量,從而減少焊接變形。環縫焊接后進行敲擊消應,減少焊接應力產生的環縫凹陷[4]。

1為千斤頂;2為剛性頂舉裝置;3為鋼襯環縫;4為鋼襯環向肋板;5為鋼襯襯板圖3 鋼襯焊接的輔助裝置結構示意圖

4 控制效果

采取上述措施后,對白鶴灘水電站大壩鋼襯孔身段的環縫成型質量進行檢查統計,一次驗收合格率90%以上,部分焊縫存在局部凹陷或者人為打磨凹陷均可采取補焊、打磨的方式進行修補處理,同時通過挑選經驗豐富、責任心強的打磨人員,提高打磨技術,降低人為操作失誤,有利于鋼襯焊縫整體外觀高質量的形成。該措施技術可行,有效合理。

5 結 語

通過對白鶴灘水電站大壩鋼襯環縫凹陷成因的分析與研究,針對其不同的成因,總結提煉出對應的鋼襯環縫凹陷的控制措施。白鶴灘水電站大壩鋼襯環縫焊接施工通過采取以上手段,使鋼襯環縫凹陷得到了有效的防治和改善。減少了鋼襯環縫的返工處理,提高了鋼襯安裝的工作效率,縮短了鋼襯安裝工期,從而降低了人工、設備、材料和時間的消耗,同時,減輕了后續深孔過流沖刷后的反復修補投入[5],所取得的經驗可為其他類似工程提供參考與借鑒。