油冷電機磁熱耦合仿真研究

劉奕新 張志軍

(東北大學,沈陽 110819)

主題詞:油冷電機 數值計算 磁熱耦合

1 前言

油冷式電機能更有效地散熱,保證電機在高性能運行時的安全性。磁路優化、損耗及溫升降低在電機設計過程中尤為重要。

國內外學者采用磁熱耦合方法在電機的損耗和溫升方面開展了大量研究。文獻[1]采用磁熱耦合方法就內置式永磁轉子同步電機(Surface-mounted and Interior Permanent Magnet Synchronous Motor,SIPMSM)負載工況下工作頻率對電機損耗及溫度場的影響和同步轉速下電機溫度場開展了仿真研究。文獻[2]采用磁熱耦合方法就電流密度、轉速、傳熱系數對永磁同步電機(Permanent-Magnet Synchronous Motor,PMSM)的熱損失、效率及最高溫度的影響進行了分析。文獻[3]以一款小型飛機電動機為研究對象,通過計算電機鐵損并對其溫度場進行分析,探究了片狀模塑料(Sheet Molding Compound,SMC)對電機鐵損和溫度場的影響。文獻[4]研究了高速牽引電機轉軸冷卻系統,通過確定其鐵損和風磨損耗對其穩態和瞬態運行工況下的熱性能進行了分析。文獻[5]基于JMAG 軟件對電機焦耳損耗和鐵損耗進行計算并開展了電磁仿真和熱分析,探究了電機運行過程中的熱量分布及其生熱過程。文獻[6]通過仿真數據和試驗數據的對比驗證了多物理場仿真方法在電機溫升和冷卻液流動特性仿真中的有效性和準確性。文獻[7]對某款汽車電動機進行了共軛傳熱下的全瞬態三維多相流仿真模擬,對電機的溫度場分布和冷卻油分布進行預測,并進行了試驗驗證。文獻[8]、文獻[9]對一種油冷卻式的永磁同步電機進行了溫度場仿真研究。文獻[10]以某型15 kW 表貼氏永磁同步電機為研究對象,將磁熱耦合方法與傳統溫度場熱密度法計算結果進行對比,通過試驗驗證了其準確性。

本文以某款油冷電機為研究對象,運用磁熱耦合研究方法,通過對其電磁場的仿真探究電機電磁分布特性,對比二維和三維仿真的損耗結果探究其仿真準確性,并以損耗作為電機的熱源輸入,對油冷電機進行溫升仿真獲得其相應的溫度分布云圖。

2 電機的電磁場仿真及損耗仿真

2.1 電磁仿真理論

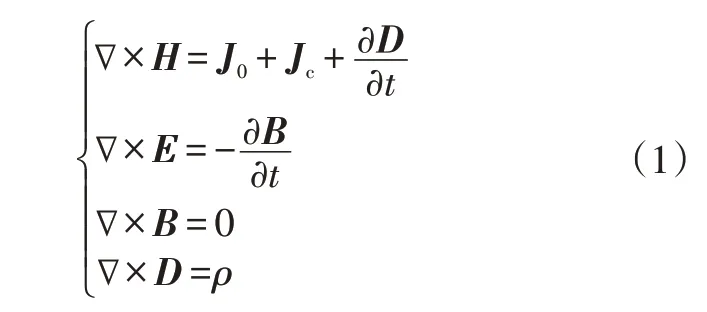

本文以麥克斯韋(MAXWELL)電磁理論為理論基礎對油冷電機進行電磁場仿真,在JMAG中定義麥克斯韋方程組為:

式中,B為磁通密度;D為電位移矢量;H為磁場強度;J0為強制電流密度,指輸入的電流密度;Jc為傳導電流密度,指在電場作用下自由導體產生的電流密度,即仿真中的渦流;E為電場強度;ρ為電荷密度;t為時間。

2.2 電機損耗理論

鐵心損耗PFe是電機運行中定子和轉子的功率損耗,可分為磁滯損耗Ph、渦流損耗Pe和附加損耗Pex,其計算公式為:

繞組銅耗PCu是由電流流經繞組所產生的損耗和通電繞組之間的臨近效應和趨膚效應所產生的損耗總和,假設電流在繞組上均勻分布,其計算公式為:

式中,m為繞組的相數;I為有效電流;R為繞組的電阻。

電機運行時,永磁體磁場會產生一定的諧波分量,使永磁體產生渦流,從而形成渦流損耗,渦流損耗瞬時值計算公式為:

式中,Pem為永磁體渦流損耗密度;J為永磁體渦流密度;σ為永磁體電導率;J*為永磁體渦流密度的共軛。

3 仿真模型的選擇

3.1 仿真模型的建立

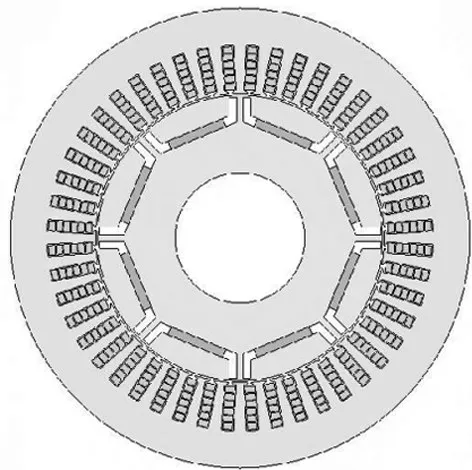

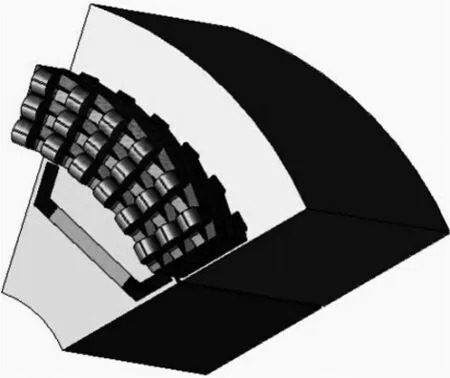

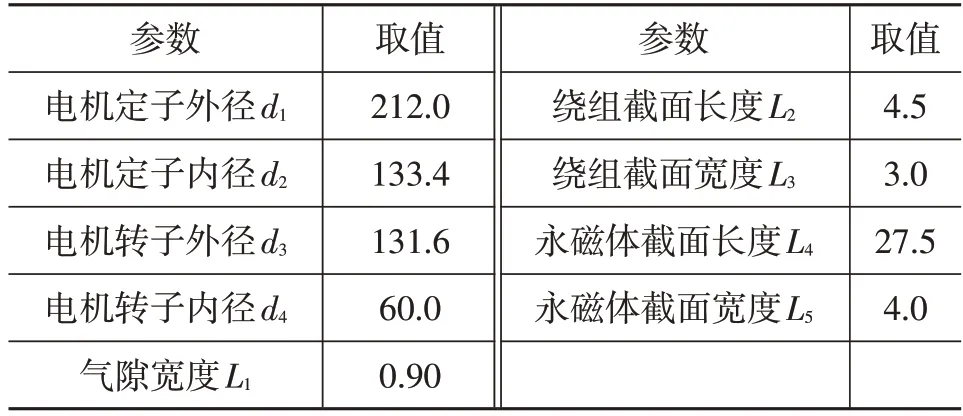

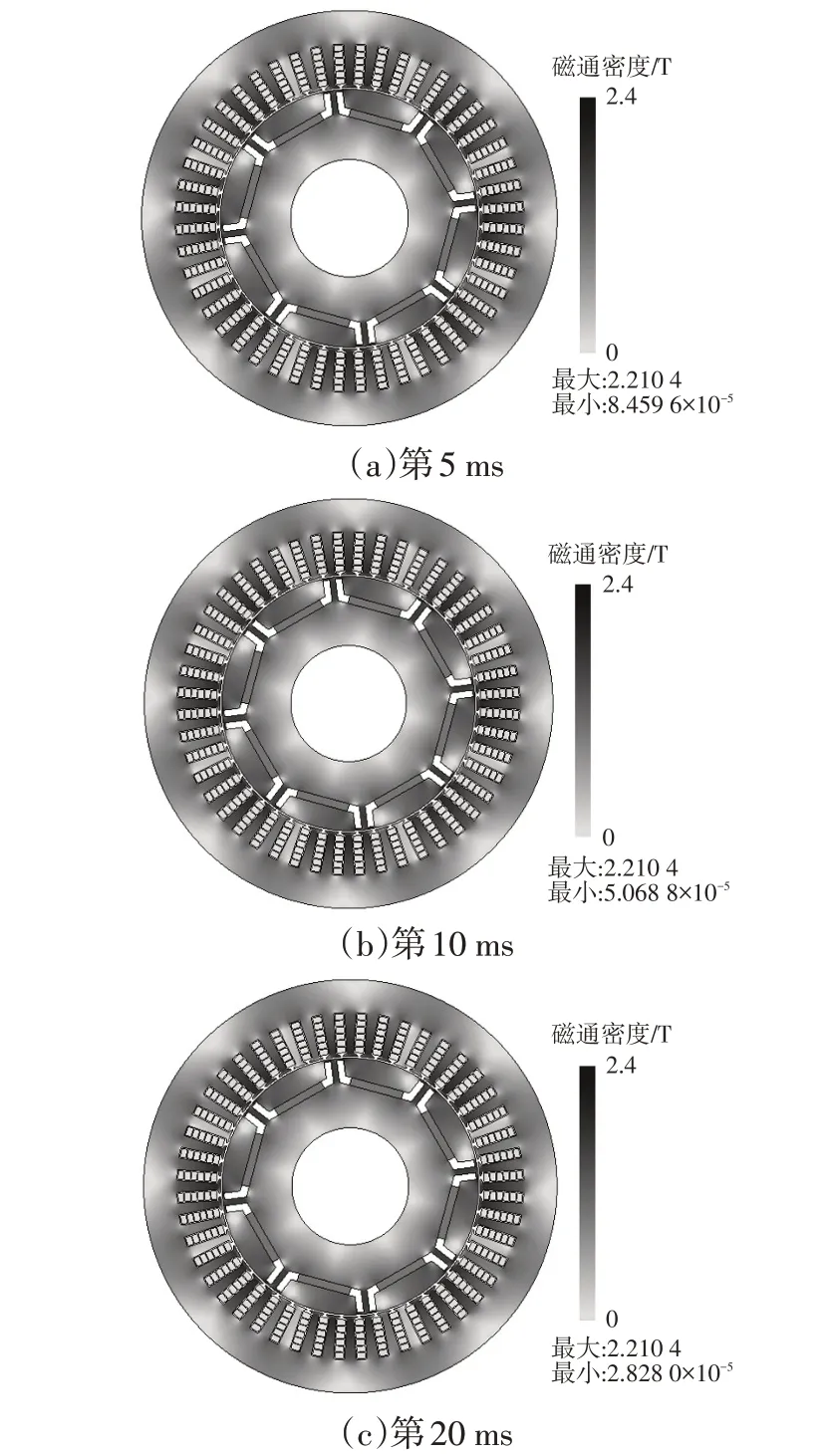

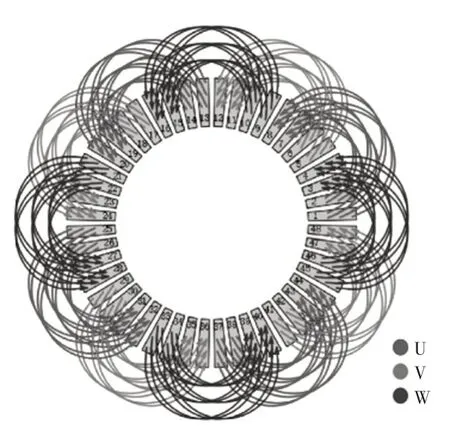

在JMAG中分別建立電機的二維和三維模型,二維為電機全模型,三維模型為電機全模型的1/16,如圖1、圖2所示。電機槽數為48槽,級數為8級,繞組層數為6層,具體結構參數如表1所示。

圖1 電磁仿真二維模型

圖2 電磁仿真三維1/16模型

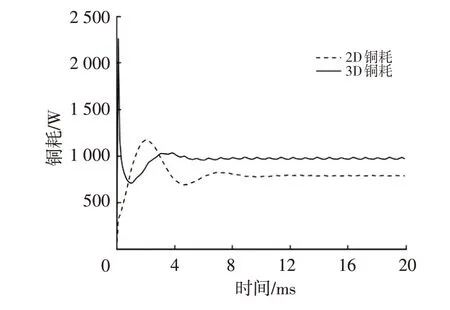

表1 電機相關幾何參數 mm

3.2 電磁及損耗仿真

電機運行時,為適應不同輸出轉速、轉矩和功率的需要,繞組電流、交流電頻率隨工況不同而變化,將直接或間接導致各項損耗隨之改變。以3 000 r/min 為輸入轉速,其額定電流為250 A,頻率為200 Hz,二維模型堆棧長度設置為160 mm,三維模型設置相應的對稱邊界,對電機進行負載仿真,如圖3、圖4所示。

由圖3、圖4可以看出,二維和三維電機磁通密度在0~2.4 T范圍內,二維整體磁通密度最大值為2.210 8 T,三維整體最大磁通密度為2.227 4 T,電機各部分的磁場密度分布合理,二維和三維電機磁通密度仿真結果相近。

圖3 不同時刻電機二維磁通密度云圖

圖4 不同時刻電機三維磁通密度云圖

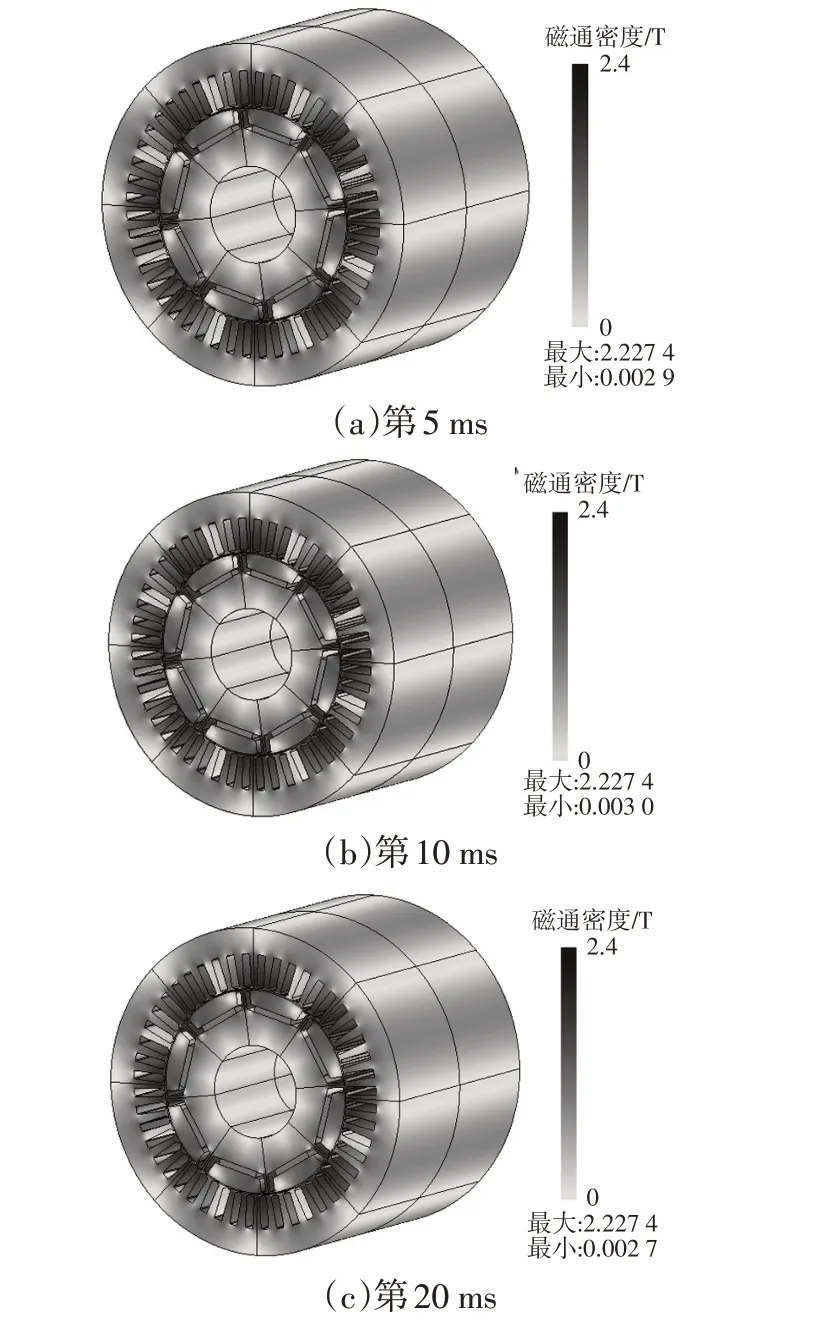

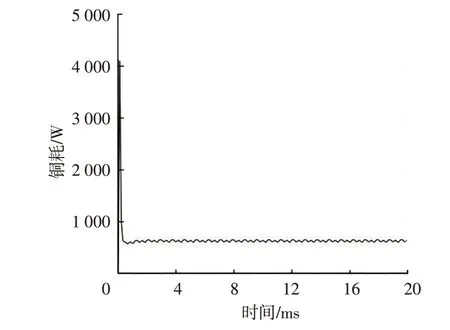

電機二維、三維繞組銅耗、鐵耗對比結果分別如圖5、表2所示。

圖5 電機繞組銅耗對比

表2 二維、三維模型鐵耗對比 W

由圖5和表2可以看出,在電機的損耗仿真中,三維銅耗仿真結果高于二維仿真結果,其中三維仿真、二維仿真銅耗分別約為973.27 W和793.38 W。相較于二維仿真,三維仿真中考慮了繞組端部銅耗,仿真結果中銅耗較大,定、轉子鐵耗仿真結果非常接近。

為更加精準地探究電機繞組布線方式對電機溫度場分布的影響,本文選擇以三維模型為研究對象。

4 繞組連接方式對損耗的影響

電機繞組的布線情況如圖6所示。

圖6 電機繞組布線情況

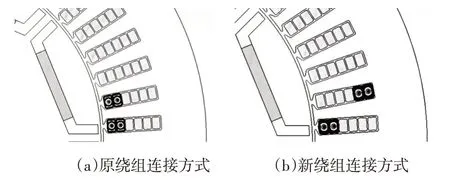

電機在運行中,電流在繞組間會產生環流使電機的損耗發生變化,有效改變繞組連接方式可以降低電機損耗,圖7 所示為不同繞組連接方式:其中圖7a 繞組采用第1 層~第6 層并排式連接,圖7b 中第3 層、第4 層繞組連接方式不變,將第1層、第2層及第5層、第6層繞組改為交叉連接。

圖7 電機繞組不同連接方式

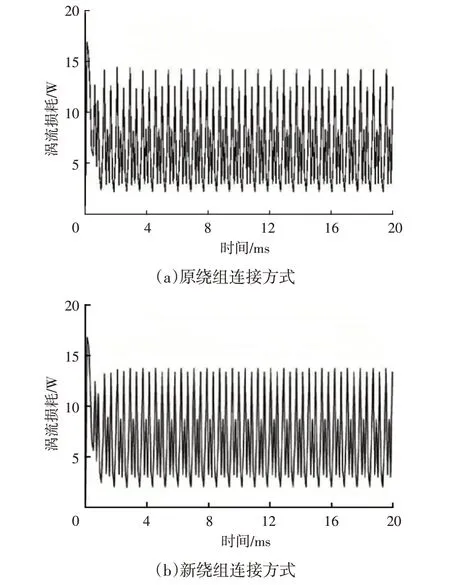

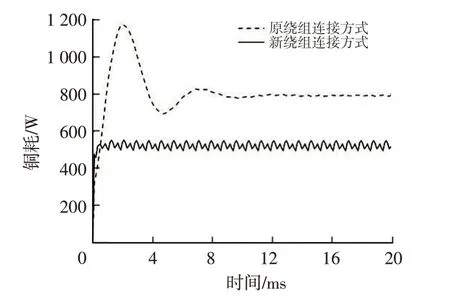

繞組不同連接方式下電機損耗仿真結果如圖8~圖9及表3所示,圖10所示為新繞組連接方式三維仿真損耗。在電機繞組布線方式不變的情況下,通過改變繞組不同層級間的連接方式,探究其對電機損耗的影響。按照新繞組連接方式計算的電機三維損耗仿真結果為:銅耗628.54 W,永磁體渦流損耗1.81 W,轉子鐵耗10.48 W,定子鐵耗239.22 W。由對比結果可以看出,采用新繞組連接方式時,銅耗明顯降低,永磁體渦流損耗幾乎不變,定、轉子鐵耗略有提高,故改變繞組的連接方式可以有效降低電機損耗。

圖8 電機渦流損耗

圖9 不同繞組連接方式二維銅耗對比

表3 不同連接方式損耗 W

圖10 新繞組連接方式電機三維仿真銅耗

5 電機溫度場仿真分析

5.1 熱傳導方式及磁熱耦合方法

電機運行中的熱損耗功率會使電機的各組件溫度升高,故及時對電機進行冷卻,保證其在相應的溫度條件下正常運行非常必要,傳熱過程包括熱傳導和熱對流。熱傳導的計算公式為:

式中,qn為熱流密度;k為導熱系數。

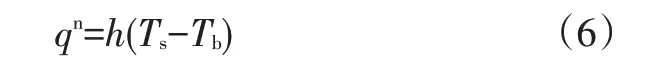

牛頓冷卻公式為:

式中,h為對流換熱系數;Ts為固體表面溫度;Tb為流體溫度。

磁熱耦合方法是指在電機溫升仿真中通過對電機的電磁分析得到其各部件的損耗作為電機熱源而進行電機的溫升仿真。本文通過電磁仿真軟件對電機進行建模并對其進行電磁場仿真,計算其各部件的損耗,將其在Star-CCM+軟件中作為電機生熱部件的輸入熱源對電機進行溫度場仿真計算。

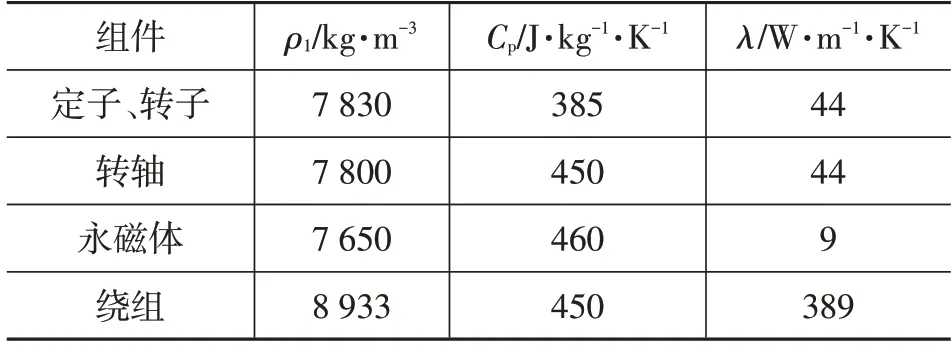

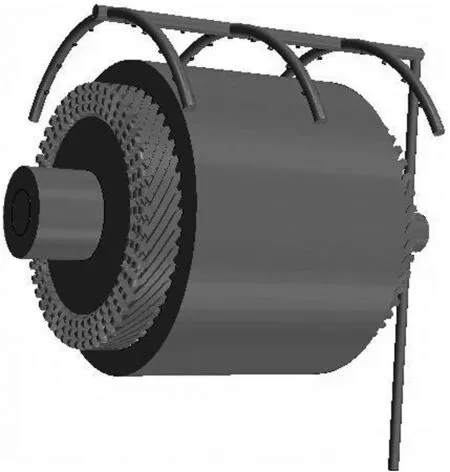

以圖11 所示的電機為例,以流固耦合方法對其進行溫升仿真分析,其各零件的物理參數如表4 所示,其中,ρ1、Cp、λ分別為材料的密度、比熱容和導熱系數。

表4 電機各部件材料參數

圖11 電機三維模型

5.2 仿真結果及分析

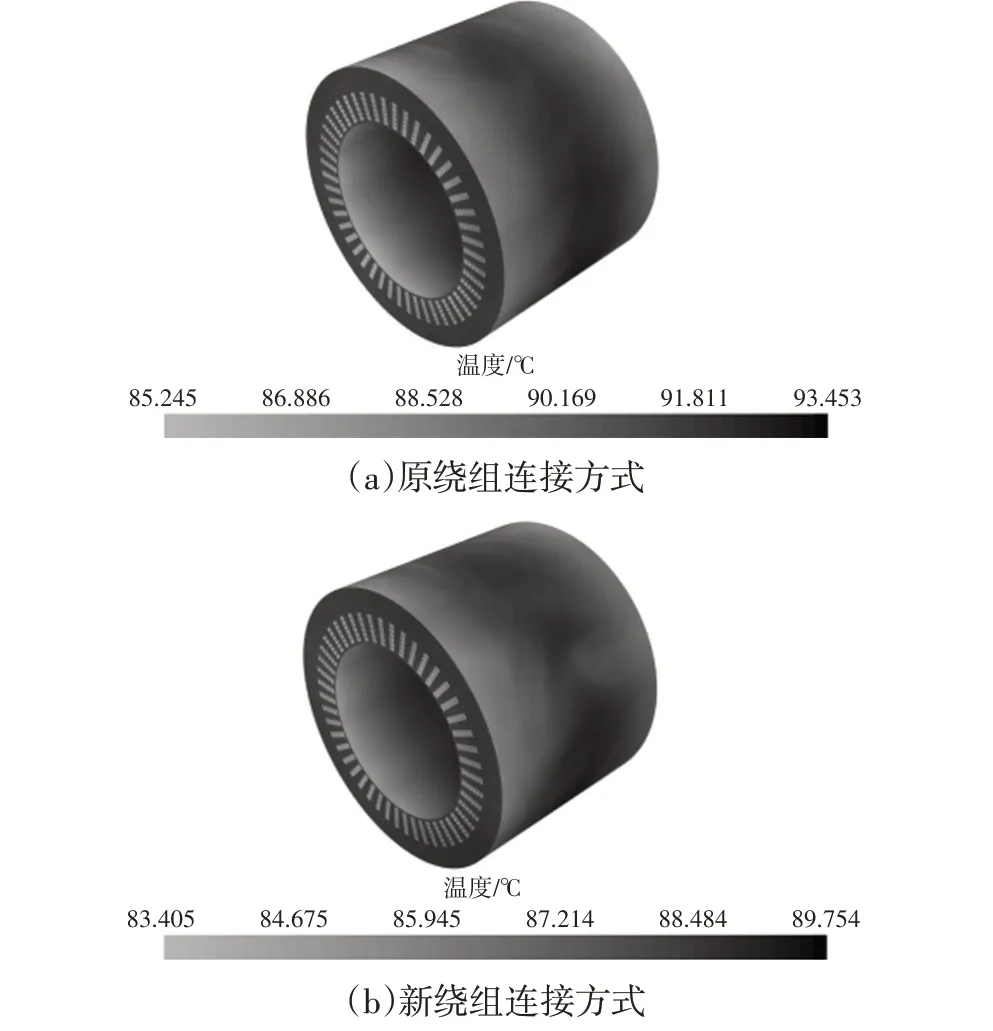

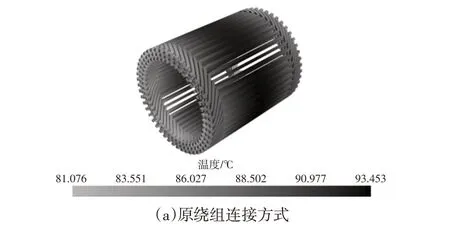

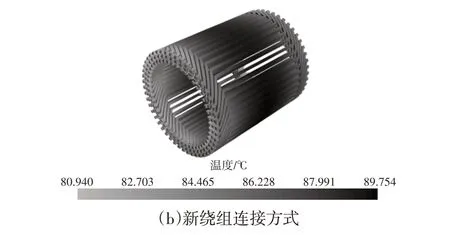

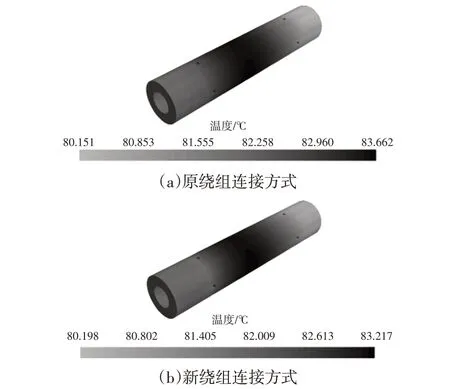

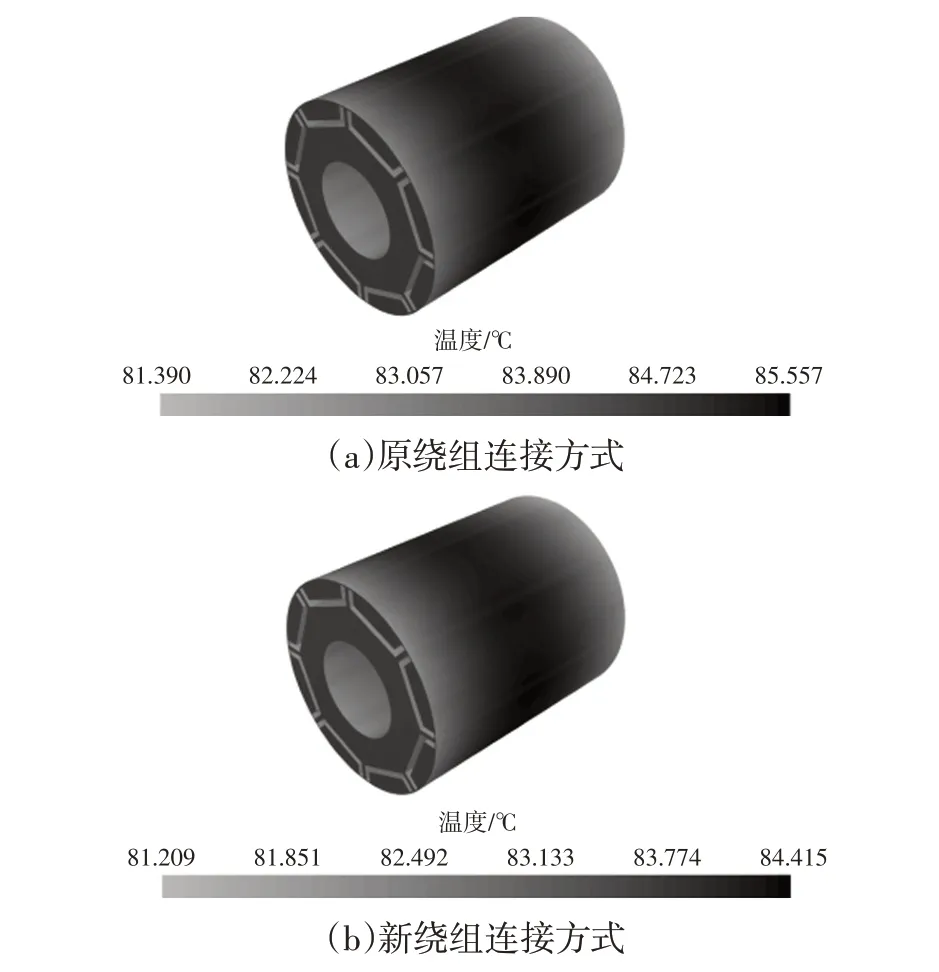

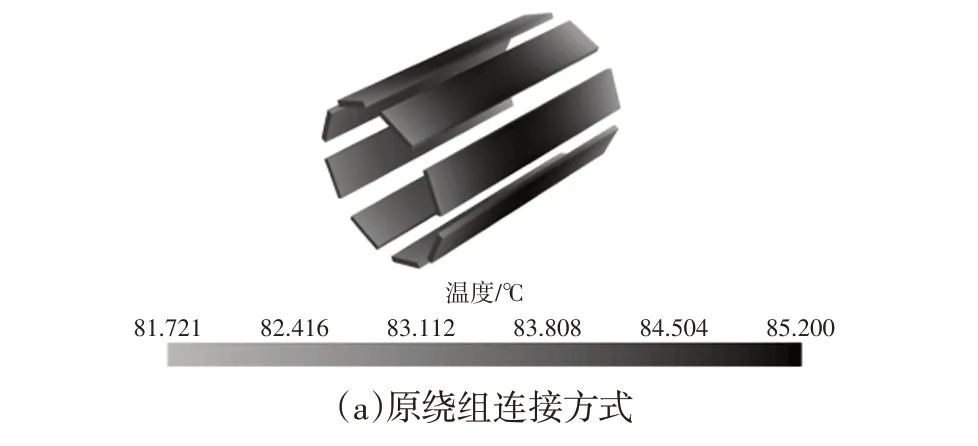

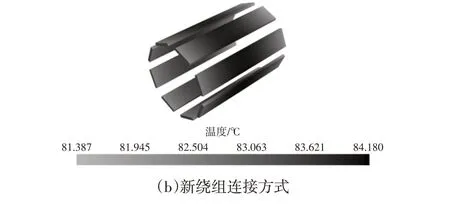

以電磁仿真結果中三維電機損耗結果作為輸入熱源對電機的溫度場進行仿真,各部件的初始溫度設置為80 ℃,冷卻油的初始溫度為80 ℃,邊界條件設置為速度入口,流入速度為2 m/s。由于電機定子與轉子之間氣隙間距較小,為簡化計算,氣隙以固體域的形式進行仿真,在電機轉子中的隔磁槽也按固體域劃分,兩者物性參數按照空氣相關物性參數設置。得到電機不同繞組連接方式各部件溫度場分布結果如圖12~圖16所示。

圖12 定子溫升云圖

圖13 繞組溫升云圖

圖14 電轉軸溫升云圖

圖15 轉子溫升云圖

圖16 永磁體溫升云圖

由仿真結果可以看出,原電機繞組連接方式溫度最大值在繞組和定子上,為92.854 ℃,溫度最小值在轉軸上,為80.251 ℃,電機各部件溫度分布情況為兩端溫度低、中間溫度高,符合電機冷卻系統設置。電機采取新的繞組連接方式后,其溫度最大值也同樣存在于繞組和定子上,為88.016 ℃,溫度最小值在轉軸上,為80.264 ℃。在采用新繞組連接方式后,定子、繞組、轉軸、轉子、永磁體最大溫度分別下降了4.83 ℃、4.83 ℃、1.10 ℃、1.79 ℃、1.63 ℃。由于輸入熱源中銅耗下降比例最大,繞組中心處的最大溫度下降明顯,其余各部件溫升均有所下降,且電機溫度分布趨勢與原繞組連接方式電機溫度分布趨勢一致,電機總體溫升降低。

6 結束語

本文在電機的電磁仿真中通過建立電機的二維仿真全模型和電機三維仿真1/16模型進行仿真,發現磁通密度結果非常接近,而損耗仿真結果中銅耗有明顯差別,鐵耗和永磁體渦流損耗結果相近。故在電機磁通密度計算時采用二維仿真較為合理,仿真計算時間短;電機損耗仿真計算時采用三維仿真,因考慮了電機繞組端部的損耗,結果更接近真實值。

通過改變電機繞組連接方式,改善了電機繞組連接中環流對電機損耗的影響,從而降低了電機損耗,然而由于并未改變第3層、第4層繞組連接方式,故仍存在一定的環流影響,需進一步研究。

在電機溫升仿真中,通過降低電機損耗的方法降低電機的溫升,可有效降低電機運行時的溫度,為實現電機高功率密度、高效率提供參考。