氯堿企業數字化工廠培訓平臺構建與實施

黃玉賓,馬 英

(唐山三友氯堿有限責任公司,河北 唐山 063305)

在石油化工行業中,數字化工廠越來越受到追捧。數字化工廠是在數字空間中模擬真實工廠,并將實際工廠數據與數字工廠聯系起來。在數字空間中,數字化工廠能夠將所有工藝過程可視化,模擬系統開停車,通過PID圖梳理,設備參數的錄入,物料組分的輸入模擬每個裝置內反應過程,模擬現場裝置無法獲取的工藝變量(如溫度、壓力、流量和成分)數據,并1∶1還原現場工藝入料過程,可做到未投產就能模擬現場裝置,熟悉工藝操作流程,實現人員上崗前培訓。

1 Omegaland仿真系統

OmegaLand仿真系統是一款為動態模擬提供集成環境的軟件產品。以動態模擬器Visual Modeler為核心,提供集成的動態仿真環境。Visual Modeler結合各種外圍功能在計算機上構建,用于多種目的的虛擬工廠,如操作人員培訓、教育、過程設計/分析、控制系統驗證和操作支持。應用Omegaland軟件搭建數字化工廠,能夠提供一個高仿真度的工廠操作界面以供操作員仿真培訓,建立高精度的工藝流程模型,并可提供各種操作條件下的安全測試環境,例如工廠開車、停車、負荷變化及各種緊急情況處理等。

2 OmegaLand硬件結構

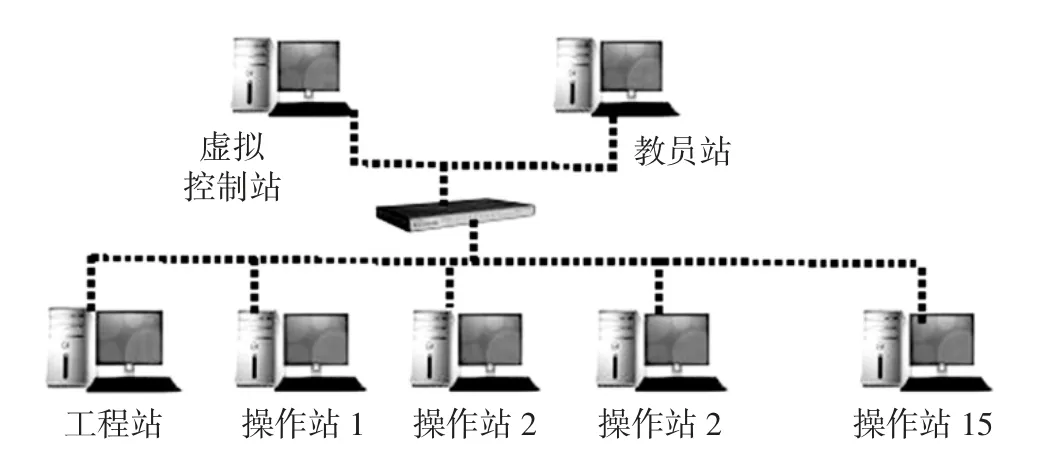

仿真培訓系統主要由虛擬控制站、工程師站、教員站、操作員站等組成。虛擬控制站是虛擬機軟件模擬現場控制系統,工程師可以不用真實的連接控制器,就能完成I/O組態、程序調試、人機界面測試。虛擬控制站可以模擬1~4個控制站、虛擬I/O卡件、數據輸入/輸出、模擬控制程序的運算方法。工程師站進行I/O組態、DCS程序組態、人機界面繪制。教員站負責發布培訓任務,發布外接干擾、進行考試測評。OmegaLand硬件結構見圖1。

圖1 OmegaLand硬件結構

3 搭建模型

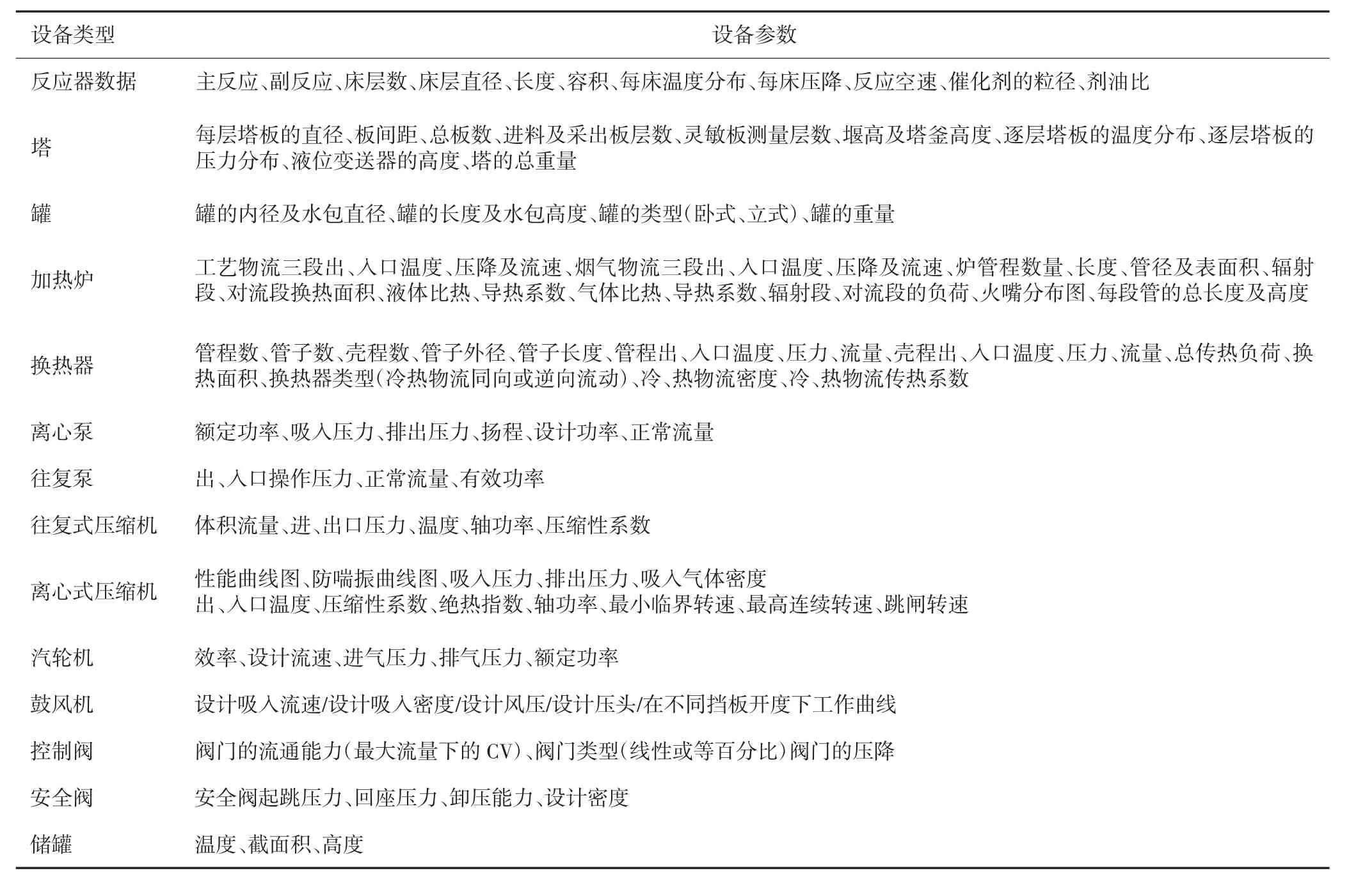

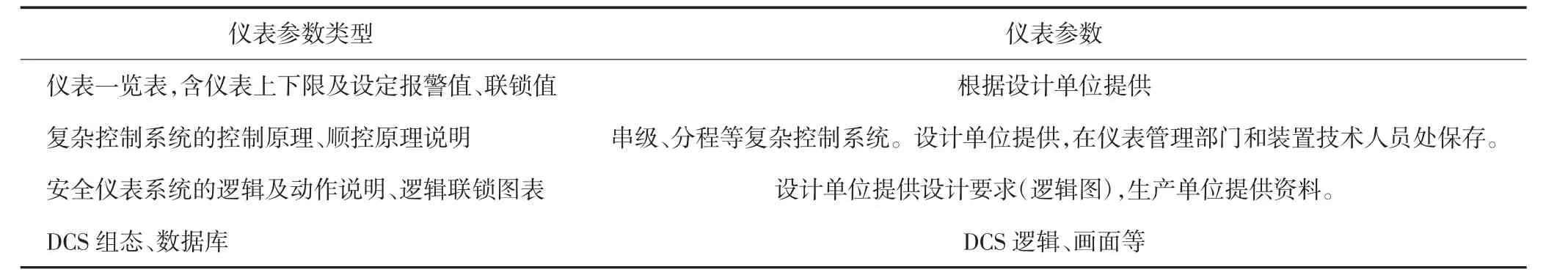

搭建燒堿PVC仿真系統,提供準確的工藝參數和設備參數對于仿真來說至關重要。工藝參數包括設計單位認可的PFD圖、PID圖、詳細的物料平衡數據。物料平衡數據具體到每個設備的數據,應包含各設備的入、出物流的組分以及工藝指標。一般這些數據標在PFD圖上,如果是經過標定的裝置,這些數據以標定數據為準。裝置邊界條件包括冷卻水壓力、冷卻水溫度、冷凍水壓力、冷凍水溫度等。成套設備邏輯及操作描述,模擬范圍內的成套設備或黑箱工藝。裝置技術人員根據實際操作情況編輯,必須包括裝置開車、停車全過程。故障仿真技術資料由裝置技術人員根據裝置情況定出仿真系統所需故障,然后編制出故障發生的原因,故障發生后的現象和處理故障的正確方法。

設備的結構示意圖及參數由設計單位提供,在設備管理部門保存。仿真系統開發一般只需要主要設備示意圖及參數。特定動力設備性能參數及特性曲線主要指特定泵、壓縮機、風機等動力設備。資料一般由設備制造廠商提供。

根據提供的基礎工藝參數和設備參數,就可以搭建仿真模型。VM高精度實時動態仿真,是OmegaLand的核心技術。

(1)模型的建立基于嚴格的化工機理、熱力學特性以及設備性能/設計數據,確保過程響應的精確性,具有高保真的優點。

(2)圖形化建模工具,單元模塊拖拉式建模,便于建立、修改和維護模型等。

表1 典型設備

(3)生產工藝設備模型具有強大的標準模型庫(閥門、泵、管道、邊界、罐、換熱器、塔、壓縮機、透平、加熱爐、反應器等)。模型計算在嚴格的壓力流量約束下進行。

表2 儀表材料

(4)ESD邏輯模型具有便捷的PFD工作界面,正確無誤的仿真SIS/ESD/DCS控制聯鎖邏輯。

(5)EXEC-執行控制模塊:此模塊負責管理整個橫河動態仿真器OmegaLand的執行及數據,是OmegaLand的指揮部,控制整個OmegaLand的運行,管理模塊和數據;運行執行控制模塊(EXEC)啟動OmegaLand應用平臺,根據用戶需要自由添加應用程序。管理模型運行及選擇運行條件,同時控制培訓進度(加速或減速)、狀態存儲及調用、狀態記錄及回放等。DB-數據庫模塊提供實時的位號數據庫功能。可以保存過程模型運行時的數據記錄、中間計算數據、派生新的位號等。Graphics-圖形化模塊圖形化模塊Graphics用來提供給終端用戶進行DCS操作及現場操作的仿真。PCS-PCS連接模塊提供連接過程控制系統(包括DCS)以連接OTS的功能,使得培訓可以在真實的現場操作界面上進行。也可以用來檢驗過程控制系統的控制邏輯。

4 單體精餾塔仿真示例

精餾塔精餾過程,是基于不同組分的混合物具有不同的揮發度,也就是具有不同的蒸氣壓和沸點,在恒定的壓力下溫度升高或降低時,各組分在氣相里和液位里的組成不同,來獲得分離。 粗氯乙烯中含有低沸點物C2H2、CO2、O2、N2等,及高沸物有二氯乙烯、偏二氯乙烯、二氯乙烯、二氯乙烷、乙烷、乙醛三氯等。

4.1 精餾塔壓力控制

VCM在常壓下的沸點為-13.9℃,壓力升高沸點相應上升。當提高低沸點塔操作壓力時,由于VC-C2H2混合沸點升高,使冷卻水循環量降低,減少了制冷的動力消耗。當然,壓力太高,由于達到同樣的分離純度的理論塔板數增加,而對VC-C2H2的分離反應不利,一般低沸點塔壓力控制在0.50~0.60 MPa(表壓)。粗VCM的液化可采用5℃冷凍水,而尾氣用-35℃冷凍鹽水,在此壓力下分離VCC2H2的理論塔板數在10塊以下。

對于分離VC-高沸物的高沸點塔,其混合物沸點在-13.9~57.3℃,為減少分離的理論塔板數,壓力可適當放低些,一般控制高沸點塔壓力在0.3 MPa(表壓)。

4.2 精餾塔溫度控制

低沸點塔塔頂或塔釜溫度過低,易使塔頂餾分中的C2H2組分冷凝或塔釜液中C2H2蒸出不完全,使塔底餾分中C2H2含量增加。如果塔頂溫度或塔釜溫度過高,會導致塔頂餾分中VC濃度增加,從而增加尾氣冷凝器的運行負荷。

高沸塔塔釜溫度過高,會導致塔釜餾份中的高沸物蒸出,出現塔頂餾分中的高沸物含量增加,影響VCM質量。

4.3 回流比控制

回流比是精餾段內液體回流量與塔頂餾出液量的比值,回流比主要靠調節塔頂冷凝器的溫度來控制。加大回流比,可以提高產品質量,但相應的增加了塔頂冷凝器的用冷量和塔釜加熱量,故選擇最佳的回流比。低沸點塔回流比一般控制在5~7,高沸點塔回流比控制在0.3~0.5。

4.4 塔釜液位

塔釜液位要控制在一定范圍內。液位過低,易蒸干;液位過高,塔板失效,造成產品質量的波動。一般控制塔釜液位為塔釜高度的2/3。

通過VM編程器能夠完成精餾塔裝置的搭建,通過對物料組分的設定充分還原物料在精餾塔中通過物理特性進行物料分離的過程。

4.5 低沸塔

低沸塔由8節塔體、1個變徑段和裙座組成。在第2~7節塔體內分別裝有5層立體傳質塔盤,第8節塔體內裝有2層塔盤,每塊塔盤上裝有7個圓柱形噴射罩和1個降液板,噴射罩直接焊接在塔盤上。

精餾操作為多次部分氣化和冷凝的過程,工業上采用含多層塔板的塔設備來實現此目的。低沸塔共有32層新型垂直篩板塔盤,共計56層塔盤,以加料口為界,低塔1~52層為提留段,53~56層為精餾段,提留段塔盤孔經為9.5 mm,精餾段塔盤孔徑為9 mm,粗氯乙烯液態單體在塔內與其組分相同的部位加入。每層塔盤上都開有7個圓形孔,安裝7個圓柱形噴射帽罩;1個月牙形開孔,用以安裝降液板。

4.6 高沸塔

高沸塔由11節塔體、1個變徑段和裙座組成。在第2~5節和7~11節塔體內分別裝有4層立體傳質塔盤,第6節塔體內裝有2層塔盤,總計38塊徑向側導噴射塔板,每塊塔盤上裝有7個梯形噴射罩和1個降液板,噴射罩直接焊接在塔盤上。

高塔共計63層塔盤,以加料口為界,粗氯乙烯液態單體在塔內與其組分相同的部位加入。每層塔盤上都開有7矩形孔,安裝7個梯形噴射帽罩;1個月牙形開孔,用以安裝降液板。

低沸塔和高沸塔液體被氣體經過拉膜提升→破碎→碰頂返回→噴射→互噴→分離6個步驟,在塔板至罩頂的立體空間中和氣體完成傳熱和傳質。

4.7 建立仿真模型

在VM編程器中新建項目,設置物料組分及選擇熱力學方法,搭建工藝流程,繪制閥門設置閥門的流通能力(最大流量下的CV)、閥門類型(線性或等百分比)閥門的壓降。搭建換熱器,設置管程數、管數、殼程、管外徑、管長度、管程出、入口溫度、壓力、流量、殼程出、入口溫度、壓力、流量、總傳熱負荷、換熱面積、換熱器類型(冷熱物流同向或逆向流動)、冷、熱物流密度、冷、熱物流傳熱系數。設置搭建精餾裝置模型,設置塔板的直徑、板間距、總板數、進料及采出板層數、靈敏板測量層數、堰高及塔釜高度、逐層塔板的溫度分布、逐層塔板的壓力分布、液位變送器的高度、塔的總重量。設置邊界壓力溫度參數。完成VM編程界面。

4.8 模擬開車調試

該裝置搭建完成后,待壓縮工序開車后,VC管道系統有壓力后,由DCS手動打開尾氣冷凝器上的-35℃水氣動調節閥,逐漸調節其開度,控制尾氣冷凝器的溫度,使其達生產技術指標要求后設定排氣壓力在0.50~0.55 MPa(表壓),由DCS自動控制。由DCS上手動打開低沸點塔冷凝器上的5℃水氣動調節閥,逐漸調節5℃水循環量,使低沸點塔冷凝器的控制溫度達生產技術指標要求。

當低沸點塔液位計上顯示其物料液位達1/2時,逐漸調節低沸點塔再沸器的熱水循環水進口氣動調節閥的開度,使熱水循環,控制低沸點塔再沸器的溫度達生產技術指標要求。

當低沸點塔見液位時開啟低塔再沸器熱水,控制再沸器出口溫度42℃左右,將低塔液位自動調節閥門由手動改為自動操作。

當DCS上顯示高沸點塔液位達1/2時,DCS操作人員在DCS上手動逐漸打開低沸點塔5℃水進口氣動調節閥及高塔再沸器熱水進口氣動調節閥,調節其開度使高塔再沸器、高塔冷凝器的控制溫度達生產技術指標要求。

逐漸打開成品冷凝器的5℃水進口氣動調節閥,調節其開度使5℃水循環,并控制成品冷凝器的溫度達生產技術指標要求,真實還原精餾塔蒸餾全過程。

5 結語

燒堿PVC仿真系統能夠模擬燒堿系統中二次鹽水精制,模擬樹脂塔全自動運行,電解槽鹽水進料循環過程,電解槽電解精鹽水,燒堿系統壓差控制,氯氣、氫氣輸送系統,氯壓機、氫壓機開停車過程,合成爐燃燒反應。單體系統轉化器反應,精餾塔精餾,氣柜控制、VCM壓縮機開停車。PVC系統模擬單體打料過程,聚合釜涂壁、聚合原料入料過程、釜反應過程、聚合釜出料、回收系統,出料后汽提、流化床干燥過程。

仿真系統的開發是氯堿數字化工廠的一部分,對整個生產工藝進行仿真、流程優化和效果評估工作。仿真培訓系統能夠完成企業開工前、后對員工的培訓。提高操作人員知識水平和技術水平,反復熟悉崗位操作規程,使更多的操作員對工藝過程有更深入的了解,提高企業運轉的安全性,減少產品不合格率。培訓操作人員遇到緊急工況的反應;對操作員進行整個裝置各種操作狀況的操作培訓:冷態開車、穩態運行、正常停工、各種突發原因造成的停車事故;不同原因造成的操作異常調節、緊急狀態處理、設備故障處理、常見事故處理等;完成人員正常操作、改進生產方案等操作培訓。