安全穩定控制裝置標準化測試系統研究與開發

金吉良,彭書濤,朱云峰,白申義,李小騰,趙曉鐸

(1.國網陜西省電力有限公司電力科學研究院,西安 710100; 2.許繼電氣股份有限公司,河南 許昌 461000)

0 引 言

隨著風電、光伏等新能源大規模接入電網及高壓直流輸電技術的推廣應用,電網的運行特性發生了深刻變化,且隨著電網建設的快速發展,網架結構將長時間處于過渡期,這一階段電網的安全穩定運行很大程度上依賴安全穩定控制系統(簡稱“穩控系統”)[1-5]。穩控系統作為保障電網安全穩定的第二道防線,要求其能夠實時處理電網運行信息,包括其所在的區域電網信息、區域電網之間、穩控系統內部各設備之間、直流控保設備、穩控系統和其它自動化系統之間,快速可靠地交換數據,以適應交直流混聯、電力電子化電網穩定控制需求。

穩控系統高度復雜性給現場測試工作帶來了挑戰,主要表現在:穩控系統所涉及的設備較多,不同廠家設備型號各異,地理位置分散,采用的通信報文格式接口速率也不盡相同,大規模穩控系統控制策略比較復雜,策略驗證時需要模擬復雜的故障時序,而目前主要的測試手段主要包括繼電保護測試儀和錄波回放測試儀等[6-10],采用開環測試方法與電網實際運行工況差異較大,無法模擬電網異常工況斷面信息,難以真實地測試電網發生故障后穩控策略的動作特性。針對上述不足,文獻[11-12]提出了一種基于實時仿真系統(RTDS)的穩控系統試驗體系,將出廠測試、綜合試驗、現場調試三個階段優化互補,充分驗證了穩控裝置及其策略,取得了良好的應用效果;文獻[13]基于RTDS系統中提供的自定義模塊模擬穩控子站,將穩控系統的試驗規模大幅減小;文獻[14]提出了一種基于實時仿真系統的遠程閉環試驗方法,通過對現場穩控裝置進行一定的軟硬件改造,采用專用通信網絡,實現了穩控系統的遠程動態閉環測試。但是,上述穩控系統試驗體系中,實驗室測試與現場測試未能達到有機結合,不同廠家穩控裝置現場測試仍面臨著通信接口不匹配問題,且現場穩控系統測試的自動化程度仍待進一步提高。

文中針對穩控系統現場測試存在的不足和行業標準化測試需求,開展了穩控系統分段式、模塊化、標準化測試方案研究,解決目前實驗室測試與現場測試尚處于分割階段的問題,設計了多協議智能檢測終端,開發了穩控系統標準化測試系統,基于電網仿真結果,準確模擬復雜故障的時序以測試整套穩控系統的動態性能、整組特性,并驗證穩控策略正確性。采用自動測試方法,提高了現場穩控測試自動化程度,節省大量人力物力。以實際工程為基礎,基于RTDS實時仿真系統搭建了驗證平臺,通過試驗證明了文中方法的有效性。

1 穩控系統標準化檢測技術

穩控系統一般由調度部門、科研院所或高校完成穩控系統原理研究、方案制定和系統設計,由廠家完成生產、測試和現場調試,并由專業的試驗檢測部門完成全面測試,最終由調度部門完成運行后評估工作[11]。在穩控系統的研究和設計階段,一般可采用離線機電暫態仿真軟件或實時仿真系統進行詳細的方案設計,按照穩控系統設計規范要求完成標準化設計。在系統的集成、出廠測試和現場調試階段,主要由廠家完成測試工作,其采用的測試工具、測試手段各異[9],主要以功能驗證為主。而由專業的實驗測試部門開展的全面測試標準化程度較高,測試項目覆蓋全面,但也存在因場地、規模限制等因素,無法將應試的全部穩控裝置及通道在實驗室環境進行測試,穩控裝置的策略、定值、通信、二次回路等關鍵環節的缺陷無法充分暴露,實驗室環境通過技術手段模擬穩控裝置間通信延時,由于測試系統固有的差異性,也無法涵蓋現場穩控系統的動作特性。穩控系統各個環節測試項目及不足如表1所示。

表1 穩控系統各測試環節差異

表1中按照實驗室環境下典型測試項目進行比對,其中“●”表示能開展的測試項目;“○”表示能開展測試但模擬環境真實性欠缺;“□”表示不能開展的測試項目。1.1~1.6屬于靜模測試,2.1~2.8屬于安全及電磁兼容試驗,3.1~3.8屬于動模試驗。

從表1中可以看出,實驗室測試與現場調試目前還處于兩個分割的階段,需開發一套穩控系統標準化測試系統,將實驗室開展的動模試驗結果保存下來或采用電力系統仿真技術生成仿真結果,形成測試用例,采用自動測試的手段將實驗室測試與現場調試有機結合起來。另外,穩控系統的現場檢驗工作宜采取分段式檢驗,在檢驗周期內,通過采取分步實施的方式,完成穩控系統的裝置檢驗、策略檢查、傳動等檢驗工作,穩控裝置與一次設備不能同步停運時,穩控系統裝置檢驗和策略檢查可與一次設備的傳動試驗分階段進行;穩控系統整體退出困難時,穩控主站檢驗、子站檢驗、主站與子站的策略檢查可分階段進行。綜上,穩控現場標準化檢測能夠彌補實驗室測試的不足,同時基于現場穩控真實的網絡拓撲,更能充分測試現場穩控系統的隱性問題,如裝置、穩控策略、策略定值、通信環節及二次回路等關鍵缺陷,同時也能真實反映現場穩控系統的動作特性。而穩控系統投運后發現的誤動或者拒動,基于穩控系統標準化測試系統,開展穩控系統的缺陷分析和現場穩控系統反事故措施驗證,可提高反措執行有效性。

2 測試系統設計方案

2.1 整體框架

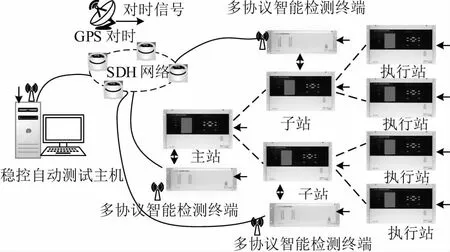

穩控系統標準化測試系統連接示意圖如圖1所示,測試系統包括穩控自動測試主機、多協議智能檢測終端、對時系統、SDH網絡或無線通信網絡、被測穩控主站裝置和子站裝置。

圖1 測試系統整體框架

穩控自動測試主機將電網斷面信息打包成測試用例并通過SDH網絡或者無線通信網絡發送到多協議智能檢測終端,多協議智能檢測終端具備解析測試用例的功能,讀取測試用例電壓、電流、功率、時標等信息,所有測試設備和被測設備都通過GPS授時系統完成對時,經設定的時刻將電網斷面信息發送給被測裝置,從而保證穩控系統接收到嚴格時序的電網斷面信息,并將被測裝置的策略執行指令反饋給穩控自動測試主機,穩控自動測試主機除接收多協議智能檢測終端反饋的信息外,還通過站控層網絡接收被測裝置的遙信、遙測、SOE信息,從而形成現場穩控系統的閉環測試,大幅減少現場測試人員,并能實現自動測試,從仿真結果提取對應信息生成測試用例,解決復雜時序穩控策略難以模擬問題。

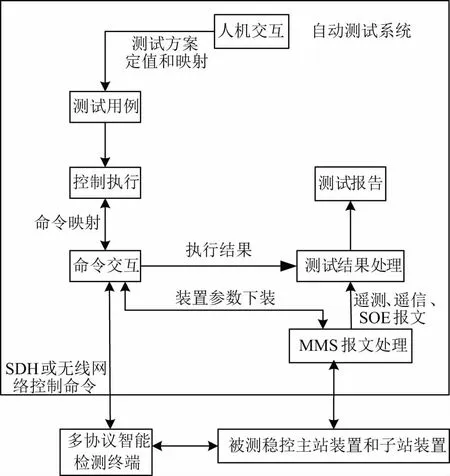

穩控自動測試主機部署自動測試軟件,完成整個測試系統的人機交互、設備控制、結果反饋展示、報告生成功能。包含人機交互處理模塊、測試用例及其管理模塊、控制執行模塊、命令交互處理模塊、測試結果處理模塊、MMS報文處理模塊、測試報告生成模塊,其構成如圖2所示。

圖2 自動測試系統框圖

測試用例及其管理模塊可采用直接編輯電壓、電流、功率值,在不同持續時間段內設定不同數值,與傳統繼電保護測試儀的狀態序列功能類似[15-18]。同時也具備讀取電磁暫態仿真結果的能力,能將電壓、電流瞬時值按照仿真結果的嚴格時序合成有效值,模擬穩控裝置的采樣過程。自動測試系統采用通用性較強的C語言編寫,具備較好的兼容性,用戶可將電壓、電流、功率計算程序封裝成一個模塊調用,從而兼容不同廠家穩控裝置。

穩控自動測試主機為了實現現場穩控系統的閉環測試,減少檢測調試人員及其工作量,提高測試自動化程度,采用站控層MMS通信協議[19],通過遠方遙控的方式修改穩控裝置的軟壓板、定值,完成裝置參數下裝。

2.2 穩控自動測試主機軟件

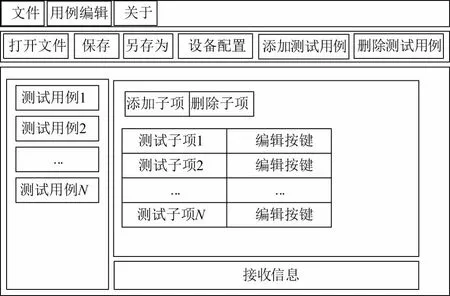

穩控自動測試主機軟件包括菜單欄、工具欄、測試用例列表、子項操作界面、接收信息部件。菜單欄包括工具欄的快捷操作鍵,每個測試用例包含多個測試子項,每個測試子項用于一個測試項目,由狀態序列構成。測試項目按照狀態序列建模運行,測試主機完成狀態序列的配置,并下發到測試終端。接收信息部件用于顯示接收到的各設備的報文,包括站控層和串口報文,上位機軟件框架如圖3所示。

圖3 穩控自動測試主機軟件框架

測試用例編輯主要包括兩種方式,對于簡單測試項目,可采用手動輸入電壓、電流值的方式生成測試用例。而對于需要模擬復雜時序的穩控策略測試需求,采用讀取仿真結果中包含的電網運行斷面信息,若采用的仿真平臺為電磁暫態仿真,則自動轉換為電壓、電流有效值的方式生成測試用例。

穩控自動測試主機具備測試用例順序執行功能,使用TCP/UDP協議逐個分發測試用例,測試用例執行間隔按照執行完前一個測試用例加一個時間裕度的方式設置。多協議智能檢測終端每次接收完一個測試用例后發送一個完成標志信號,穩控自動測試主機可將此信號時標進行匯總計算,估計鏈路通信時延,為測試用例執行間隔的時間裕度提供整定參考。待執行完測試用例,匯總測試結果生成測試報告,格式采用通用的word文檔。

2.3 多協議智能檢測終端

2.3.1 工作原理

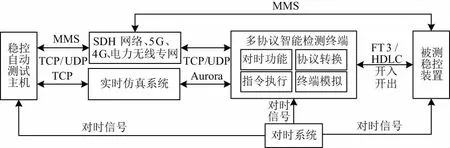

多協議智能檢測終端具備兩種工作模式:實驗室模式和現場穩控檢測模式,工作原理圖如圖4所示。實驗室模式主要完成對仿真系統Aurora協議報文的解析和規約轉換,輸出適用于穩控系統的FT3協議和HDLC協議,按照相關標準規定[20],穩控系統與直流控保系統采用FT3協議進行通信,而穩控系統內各裝置間優先采用2 Mbit/s數字接口的HDLC協議完成數據和命令交換,多協議智能檢測終端裝置在實驗室工作模式下實現了實時仿真系統與穩控系統間的直接通信,可通過模擬直流輸電控保系統、穩控執行站裝置等方式來大幅縮減穩控系統仿真規模,具有提高實驗室環境下穩控測試效率等諸多效益。

圖4 多協議智能檢測終端工作原理圖

多協議智能檢測終端工作在現場穩控檢測模式時,具備對時功能、協議轉換、指令執行、終端模擬功能。通過對時功能,多協議智能檢測終端可在測試用例中設定的時刻將電網斷面信息通過FT3或HDLC協議發送給被測穩控裝置,從而能夠模擬各類嚴格時序的復雜故障,充分驗證現場穩控系統策略和實際運行環境下通道延時是否滿足設計要求。同時可以將被測穩控裝置反饋的出口信息如切機切負荷指令、開入開出信息等打上時標反饋給穩控自動測試主機,減少現場通信網絡對測試結果的影響。

多協議智能檢測終端具備協議轉換功能,能夠實現TCP、FT3、HDLC協議相互轉換,穩控自動測試主機與多協議智能檢測裝置間通過TCP通信協議完成測試用例的下發和測試結果反饋,多協議智能檢測終端按照設定模板讀取測試用例中的電壓、電流、功率、直流極控(或站控)運行狀態信息等,轉換成FT3協議和HDLC協議發送給被測穩控裝置。

2.3.2 平臺實現技術

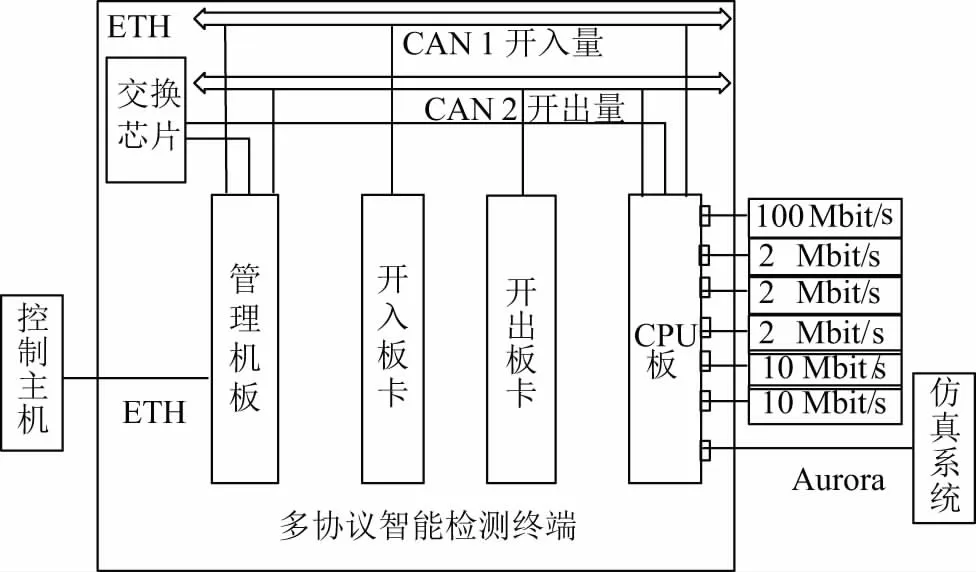

多協議智能檢測終端采用標準的4U全寬機箱,由管理機板卡、CPU板卡、開入板卡和開出板卡組成,如圖5所示。為增強硬件通用性和可擴展性,采用多CPU并行計算技術,裝置硬件架構兼容以太網和CAN網通信技術,各板卡均通過背板接入CAN網,管理機板卡和CPU板卡通過交換芯片交互報文。

圖5 多協議智能檢測終端硬件架構

管理機板卡負責與控制主機通信,接收控制主機下發的工作模式和控制命令,并作為master對接入CAN總線設備的CPU板、開入和開出板的slave設備號進行分配和管理。管理機最大化配置可對10個開入或開出板卡進行管理分配,且管理機板卡安裝交換芯片,最多可與4個CPU板通信,并對每個CPU管理開入和開出板卡的數目靈活分配,保證裝置功能的靈活性、可擴充性和完整性。

CPU板卡以zynq芯片為處理器,配置的通信接口有1個內部網口、1個100Mbit/s光纖口、3個2 Mbit/s光纖口、2個10 Mbit/s光纖口、1個1 000 Mbit/s光纖口,并接入CAN網總線;內部網口與管理機板經交換芯片通信,識別控制主機執行的工作模式判別和控制命令,向上傳送接口裝置和被測穩控裝置的反饋信息。1 000 Mbit/s光纖口與實時仿真系統采用標準的Aurora協議通信,接收實時仿真下行數據,通過FPGA邏輯計算芯片和CPU處理器實現仿真數據的協議轉換,驅動模擬量和開關量的輸出;并通過CPU板采集開入量反饋信息,將采集信息通過FPGA邏輯處理芯片快速上送至仿真裝置,實現實時仿真數據的雙向快速傳輸。100 Mbit/s口、10 Mbit/s口及2 Mbit/s口根據不同工作模式、不同通信需求配置成FT3和HDLC協議,將電網斷面信息發送給被測穩控系統裝置并接收被測裝置反饋的信息,如需要更多協議轉換接口,可通過增加CPU插件的方式實現功能擴展。開入板和開出板分別通過交換芯片與CPU交互CAN報文,實現對開入量采集和控制繼電器接點輸出。

基于多協議智能檢測終端硬件架構,通過靈活配置可適用于不同廠家的安全穩定控制裝置的標準化測試,可集成擴展2 Mbit/s的通信CPU插件和FT3通信的CPU插件,每個通信CPU插件可擴展8個2 Mbit/s通信口或8個FT3通信口,根據不同廠家安全穩定控制裝置站間2 Mbit/s通信協議和安全穩定控制裝置主從機FT3通信協議,每個2 Mbit/s通信口和FT3通信口可根據控制主機的配置實現對不同安全穩定控制裝置的通信協議配置,實現對穩控系統各站間安全穩定控制裝置的標準化協議通信測試。

3 實驗驗證

3.1 總體方案

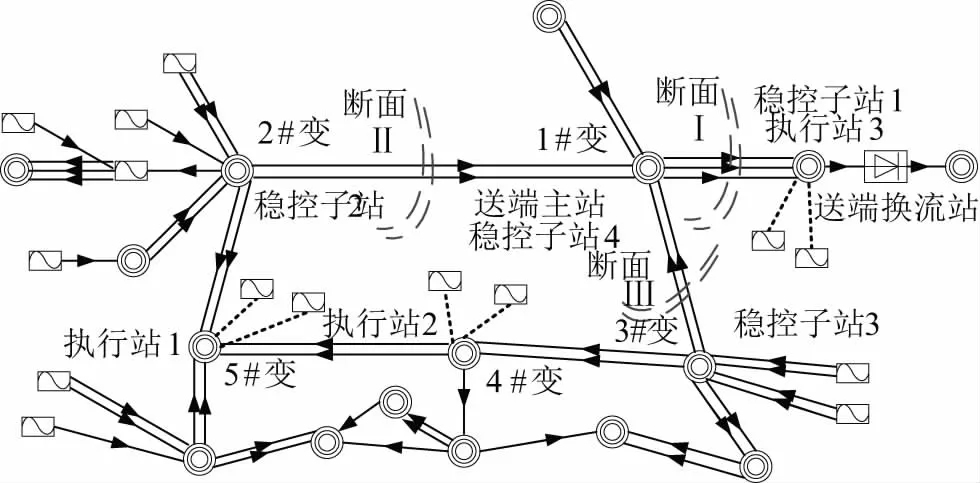

以華北風火互濟經直流送出區域電網[21]為原型搭建驗證系統的地理接線圖如圖6所示,在1#變部署穩控系統送端主站和子站4,送端主站功能主要包括監測斷面Ⅰ三回、斷面Ⅱ兩回、斷面Ⅲ兩回線路故障跳閘信息及2臺主變過載信息,執行跳閘、過載、孤島等策略,并向直流子站和切機子站發送控制或切機容量命令。在送端換流站部署子站1和執行站3。在2#變部署子站2,在5#變部署執行站1用來采集信息和執行火電機組切機指令。在3#變部署子站3和執行站4。在4#變部署執行站2,用來采集信息和執行風電場切機指令。

圖6 穩控系統地理接線示意圖

穩控子站1功能為判斷斷面Ⅰ三回線路的故障跳閘信息并發送給送端主站,接收并向執行站3轉發主站發來的速降直流功率命令,接收執行站3轉發的直流系統故障信息、直流功率速降信息,并轉發送端主站。

穩控子站2功能為判斷斷面Ⅱ兩回線路的故障跳閘信息并發送給送端主站,接收電廠機組信息,接收風電執行站上送的風電主變上網信息,上送總可切量至送端主站;接收送端主站下達的直流故障切機、交流故障切機、線路過載切機、主變過載切機指令,并按優先級選切機組。

穩控子站3功能為采集斷面Ⅲ兩回線路的本側開關位置信息經子站4發送給送端主站,接收執行站4上送的可切負荷信息及負荷線路運行情況,根據本地策略向執行站下達選切本地負荷的命令。

穩控子站4功能為監測斷面Ⅰ、Ⅱ、Ⅲ,及1#變電站2臺主變的運行工況,判斷斷面Ⅰ三回、斷面Ⅱ兩回、斷面Ⅲ兩回線路故障,并將相關運行信息與故障信息發送至送端主站,接收子站1發送斷面Ⅰ三回線路的換流站側斷路器位置信息,接收子站2發送斷面Ⅱ兩回線路2#變側斷路器位置信息,接收子站3發送斷面Ⅲ兩回線路3#變側斷路器位置信息,判斷對側斷路器狀態。

執行站1和執行站2分別監視火電機組和配套風電場的可切量信息,上送可切量信息并執行切機指令。執行站3采集直流換流變信息,通過直流極控系統獲取直流運行狀態和故障信息,并將信息上傳至子站1,接收子站1傳送來的調制、閉鎖直流命令,并轉發給直流極控系統實現直流輸電運行控制。

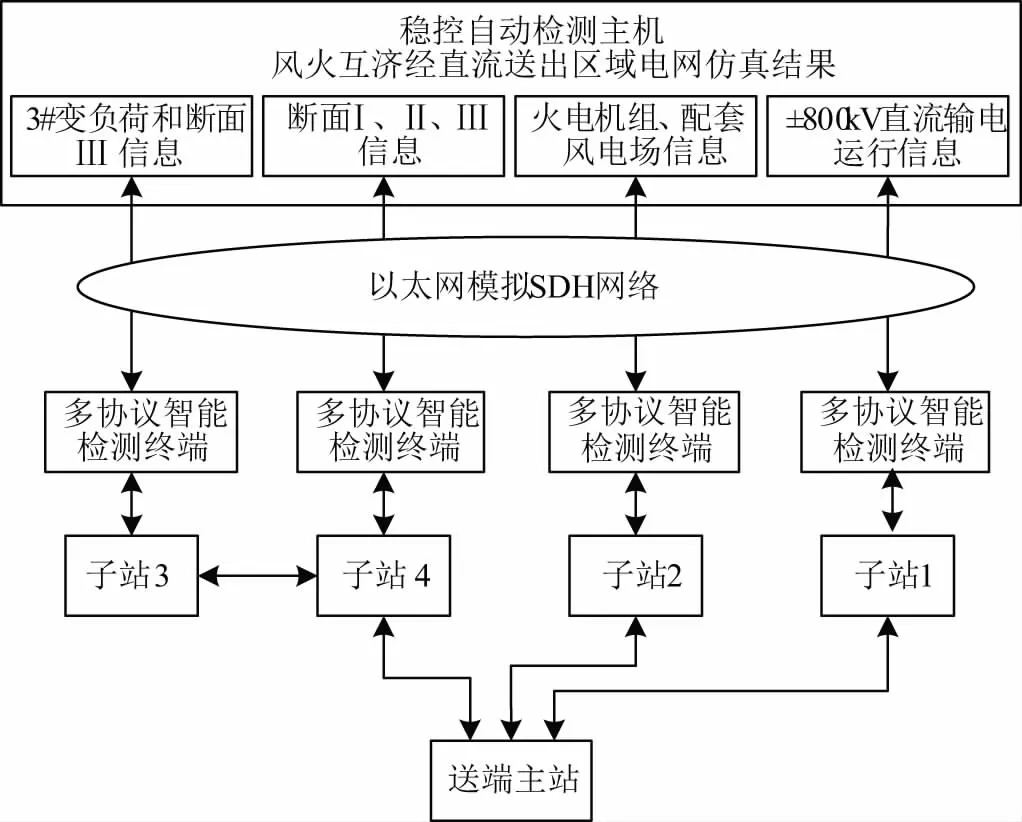

基于RTDS實時仿真系統平臺搭建的測試環境接線框架如圖7所示。將圖6所示的區域電網網架、變壓器、斷路器、負荷、CT、PT、火電機組及其控制部分、風電機組及其控制部分、直流輸電及其控保部分、故障模擬、線路保護模擬等進行建模,所有電氣設備元件模型參數取自實際電網(如PSASP或PSD-BPA數據)[22],按照典型潮流結果校驗模型準確性。

圖7 穩控系統試驗平臺架構

圖7中GTAO為RTDS仿真系統模擬量輸出板卡,將仿真系統生成的電壓電流信號輸送給穩控裝置,GTDO和GTDI分別為開關量輸出和輸入板卡,將仿真系統生成的斷路器位置信號等輸送給穩控裝置并實時接收穩控裝置的切機切負荷動作信息,實現實時閉環運行。

±800 kV直流輸電極控系統采用全數字仿真模型,按照穩控標準協議將直流輸電運行狀態信息通過RTDS仿真系統支持的Aurora協議發給多協議智能檢測終端,多協議智能檢測終端工作在實驗室模式下,完成Aurora協議和FT3協議的轉換,執行站3能接收到直流輸電的運行狀態并執行送端主站下發的直流輸電功率調節和閉鎖等信息,從而基于RTDS仿真系統搭建了實時閉環測試系統。

基于圖6所示的系統架構模擬電網發生N-1、N-2、孤島、直流系統故障等電網異常運行工況,驗證穩控策略,獲取全電磁暫態仿真結果,將獲取到的仿真結果編制成測試用例,采用研發的穩控自動測試系統和多協議智能檢測終端,模擬現場穩控系統策略驗證過程,驗證研發的穩控系統標準化測試系統可行性和技術指標。

圖8 現場穩控系統試驗平臺架構

3.2 實驗結果對比

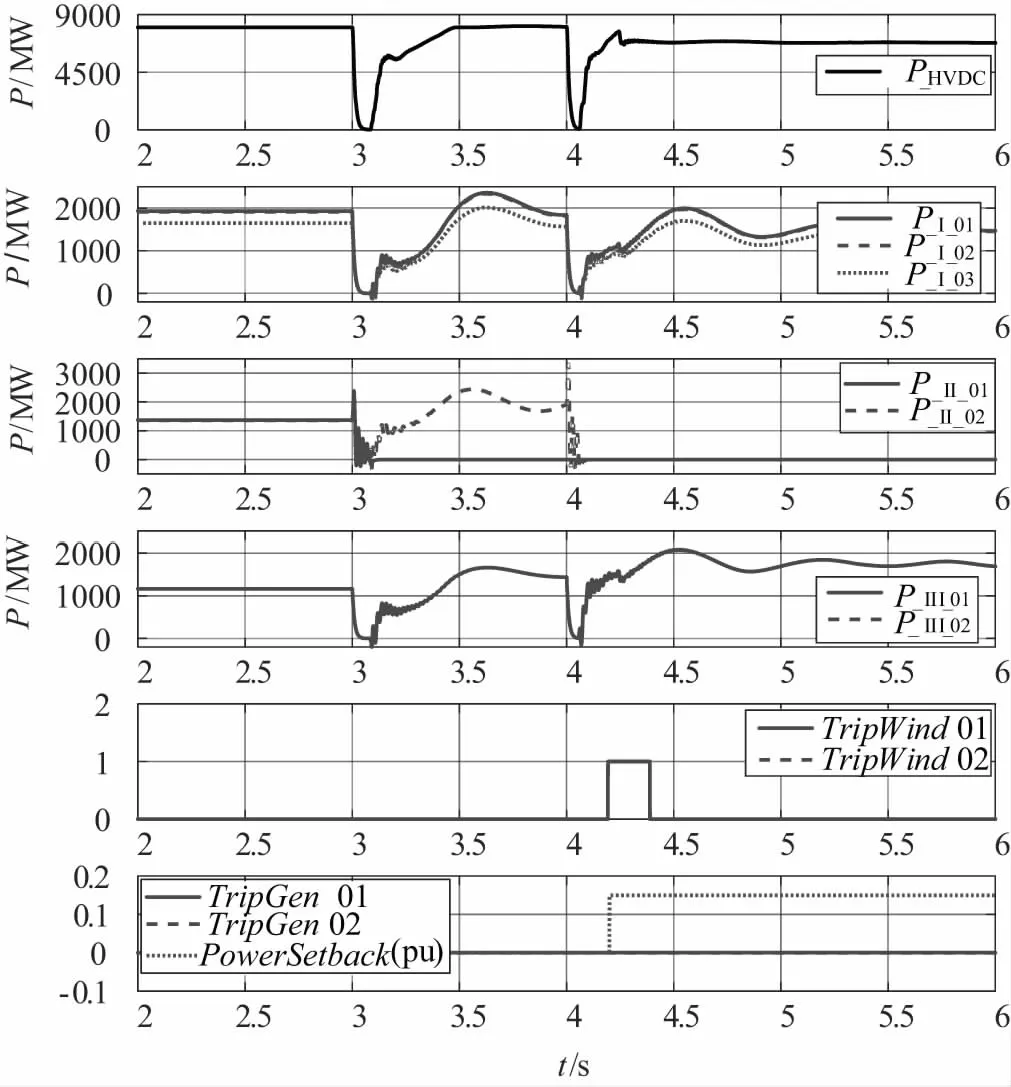

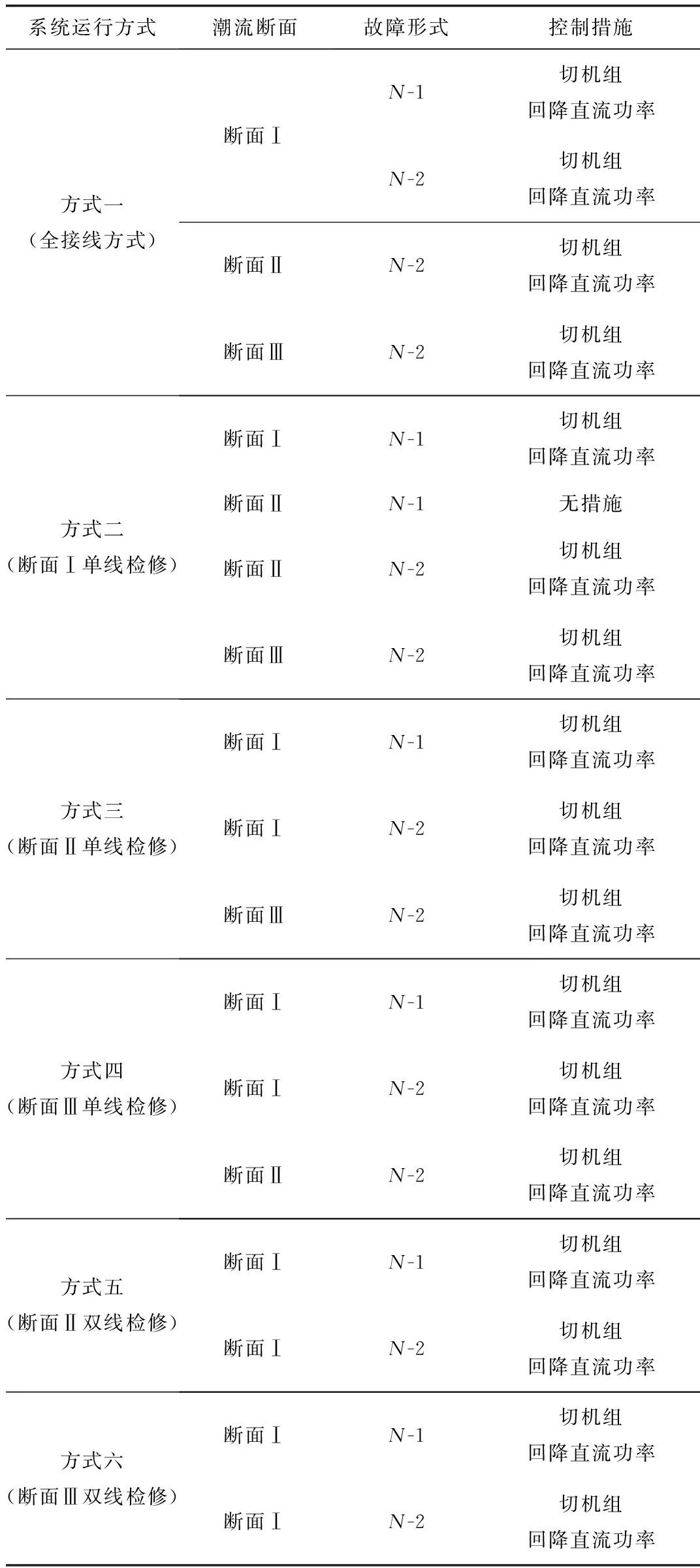

根據圖6所示的電網架構,在全接線方式下(斷面Ⅰ的三回線路、斷面Ⅱ的兩回線路、斷面Ⅲ的兩回線路正常運行),模擬斷面Ⅱ發生N-2故障(斷面Ⅱ雙回線路永久故障跳閘)為例說明系統運行方式。具體過程為,模擬3 s時斷面Ⅱ發生線路一回AB相接地金屬性故障,模擬的繼電保護經25 ms檢測到故障發跳閘命令,經50 ms延時跳開一回線路兩側斷路器;第4 s線路二回發生ABC相接地故障,再經相同繼電保護時序跳開斷面Ⅱ二回線路。直流輸電經過兩次故障穿越過程,送端交流系統故障引起電壓跌落,觸發直流極控的低壓限流功能,迅速降低直流功率,故障切除后隨著交流電壓恢復輸送功率。送端主站根據表2所示的部分穩控策略執行切機和回降直流功率指令,切機量按照斷面Ⅱ發生N-2潮流轉移至斷面Ⅲ后,斷面Ⅲ總功率減去其雙回線路熱穩功率定值,則送端主站執行穩控策略向子站2下發選切新能源功率1 096 MW,每個風電場故障前上網功率為750 MW,按照過切邏輯實際切機1 500 MW;同時執行回降直流功率指令,直流功率回降量值按照N-2故障前斷面Ⅰ功率和N-2故障后斷面Ⅰ傳輸功率差值計算,送端主站向子站1下發回降直流功率1 196 MW,直流極控執行回降指令,將功率降為6 804 MW,至此,完成一次電網N-2策略驗證,斷面Ⅱ發生N-2故障后直流線路、斷面Ⅰ、斷面Ⅱ、斷面Ⅲ功率變化和切機過程如圖9所示。

圖9 交直流系統動態響應過程

圖9中,“P_HVDC”表示直流輸電傳輸總有功功率,其動態過程為斷面Ⅱ發生N-2故障和穩控策略執行前后有功功率變化量;“P_ X_0x”表示斷面Ⅰ、Ⅱ、Ⅲ中輸電線路傳輸的有功功率變化量;“TripWind0x”和“TripGen0x”分別表示穩控系統執行的切風電場和切火電機組指令,為開關量,RTDS仿真系統接到切機開關量后按照設定的模擬斷路器跳閘延時執行切機指令,模擬跳開風電場或火電廠接入電網斷路器過程;“PowerSetback(pu)”表示穩控系統執行的速降直流輸電功率指令,按照直流輸電額定功率8 000 MW進行標幺處理。

表2 穩控策略

將圖9所示的斷面Ⅱ發生N-2故障及穩控策略執行整個交直流系統動態影響過程編制成測試用例,采用圖8所示的系統與圖7所示系統進行比對。實際對比誤差很小,按照穩控主站發出的切機指令生效為基準最大理論誤差為6 ms。具體為,考慮到裝置對時誤差小于1 ms,多協議智能檢測終端程序執行周期在2 ms左右,即圖8所示的系統理論上會產生±3 ms的誤差。而送端穩控主站裝置的程序執行周期在3 ms左右,即穩控策略執行本身會有±3 ms誤差,對比圖7驗證系統極端情況下會產生6 ms誤差,此誤差對穩控策略、穩控系統二次回路等驗證影響可以忽略不計。

經過對比分析,新研制的“多協議智能檢測終端”標準化檢測設備,采用與現有穩控系統的主站裝置、子站裝置外掛檢測設備的方式進行通信,完成穩控系統各設備的模擬量置數功能。穩控系統檢測主機為多協議檢測終端的控制端,支持用戶編輯穩控系統測試用例,具備調取測試用例,并逐條執行,分析穩控系統各裝置動作行為,生成測試報告,從而形成現場安全穩定控制系統的閉環測試,解決區域電網安全穩定控制系統設備分布式配置,因空間位置造成的設備檢修耗時長、人員投入多和部分復雜穩控策略難以測試等問題。

4 結束語

文中開發了一套穩控系統標準化測試系統,提出了穩控系統現場測試標準化方案,研究了穩控系統現場測試系統中信息交互、標準化接口及平臺實現技術等關鍵技術,研制了多協議智能檢測終端,解決現場穩控系統現有開環測試方法無法模擬復雜故障時序、自動化程度低等問題,并以實際工程為基礎,基于RTDS實時仿真系統搭建了驗證平臺,通過試驗驗證了文中方法的有效性。測試系統能促進現場穩控系統的標準化和全面性檢測,提高自動化程度和測試工作效率,提供智能化檢測手段,應用前景廣闊。