K326上部葉變黃期溫濕度控制對煙葉烘烤質量的影響

劉建豐,李正平,鄒 凱,張華喜,黃海濤,張賜喜

(湖南省煙草公司邵陽市公司,湖南邵陽 422000)

烤煙品種K326是卷煙工業企業喜好的煙葉原料之一,但K326在生產中存在上部葉片厚、主脈粗大、表面蠟質化嚴重、葉片基尖成熟差異大、落黃斑駁不均勻等不利于煙葉烘烤的因素,烘烤過程中存在主脈與葉片的失水協調性差、烤后上部煙葉掛灰重、基部雜色比例高、煙葉等級結構不高等問題[1],尤其是大田試驗后期遭遇高溫干旱后對煙葉烘烤質量的不利影響更加明顯。

煙葉烘烤過程中溫濕度的設置直接影響煙葉內主要酶類的活性、作用時間以及大分子有機物質的降解,最終影響烤后煙葉質量[2]。有關煙葉變黃溫濕度對烤后煙葉品質的影響已有許多研究報道[3-7],但是受品種、地域的影響,烘烤工藝在不同地區的實際應用效果也不同。筆者對邵陽地區葉片偏厚、后期受高溫干旱后含水量相對偏少的K326上部葉烘烤工藝進行了優化,以期提高K326上部葉的等級結構和工業可用性[8-13]。

1 材料與方法

1.1 試驗地點與材料試驗地點位于邵陽縣白倉鎮迎豐村;試驗材料為K326上部葉,采取上部4~6片成熟后一次性采收的方式。

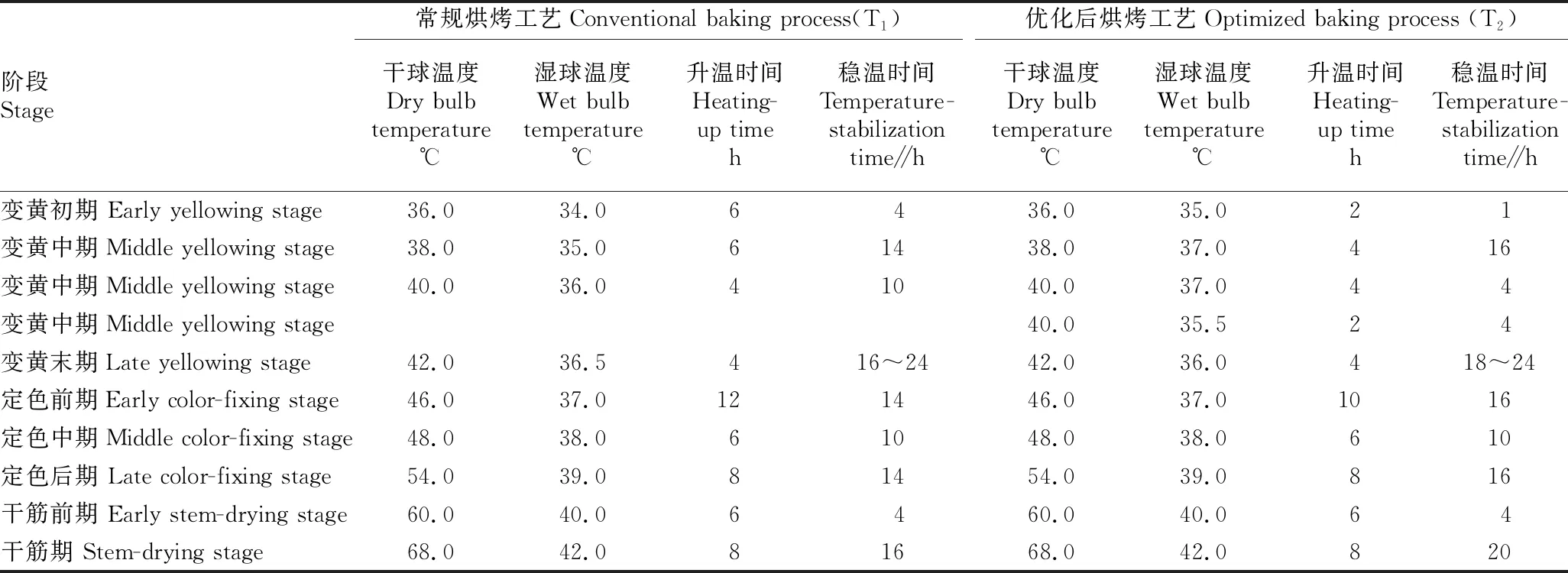

1.2 試驗設計以邵陽煙區煙葉常規烘烤工藝為對照,設置常規烘烤工藝(T1)和優化后烘烤工藝(T2)2個處理,具體烘烤工藝參數見表1。

表1 常規烘烤工藝與優化后烘烤工藝參數

1.3 測定項目與方法分別選取2種處理上、中、下3層代表性烤后煙葉12竿進行分析。

1.3.1煙葉等級結構。按照國家標準GB 2635—1992對代表性煙竿烤后煙葉進行分級后,統計各煙葉等級所占比例。

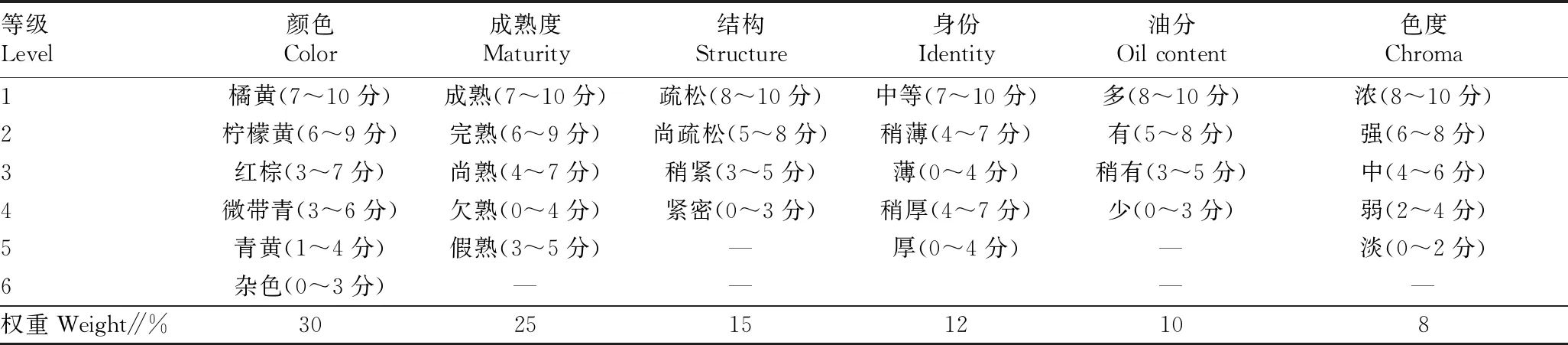

1.3.2煙葉外觀質量評價。對分級后煙葉進行外觀質量鑒定,具體評分方法見表2。

表2 烤后煙葉外觀質量評分方法

1.3.3煙葉經濟效益。統計不同處理烤后煙葉的產量和產值,進行經濟效益對比。

1.4 數據處理試驗數據使用Excel 2010軟件進行統計分析。

2 結果與分析

2.1 不同烘烤工藝對煙葉外觀質量的影響由表3可知,與T1處理相比,T2處理煙葉顏色、成熟度、結構、身份、油分、色度等指標都有不同程度改善,T2處理外觀質量評分的加權得分也高于T1處理。優化后工藝(T2處理)在提升煙葉結構、身份和油分方面有明顯效果,烤后煙葉的葉片結構更加疏松,身份趨向中等,油潤感更強。

表3 不同烘烤工藝對烤后煙葉外觀質量評分的影響

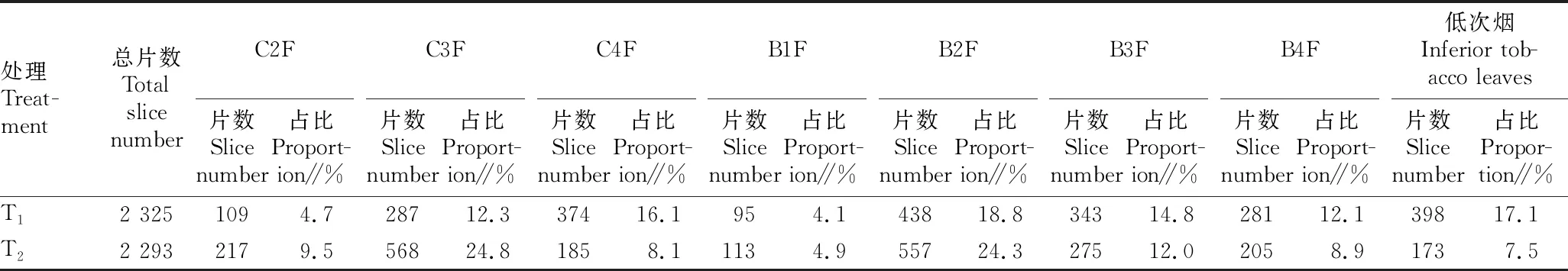

2.2 不同烘烤工藝對煙葉等級結構的影響從煙葉等級結構來看,與T1處理相比,T2處理烤后煙葉中部上等煙(C2F、C3F)比例提高了17.3百分點,上部上等煙(B1F、B2F)比例提高了6.3百分點,B3F和B4F總比例降低了6.0百分點,低次煙比例降低了9.6百分點(表4)。由此可見,優化烘烤工藝后煙葉的等級結構得到有效提升。

表4 不同烘烤工藝對煙葉等級結構的影響

2.3 不同烘烤工藝對煙葉掛灰的影響對分級后煙葉掛灰情況進行分析,比較2種工藝的掛灰煙葉比例和掛灰程度。由表5可知,與常規烘烤工藝(T1處理)相比,改進工藝后(T2處理)烤后掛灰煙葉的總比例降低了19.45百分點,其中重度、中度、輕度掛灰煙占比分別降低了8.36、5.43和5.66百分點。

表5 不同烘烤工藝對煙葉掛灰的影響

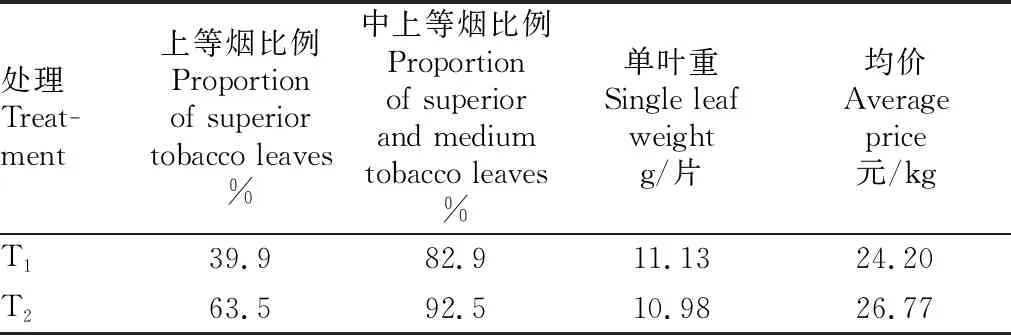

2.4 不同烘烤工藝對煙葉經濟性狀的影響由表6可知,與T1處理相比,T2處理的上等煙比例提高了23.6百分點,上中等煙比例提高了9.6百分點。T2處理單葉重小于T1處理,這可能與T2處理烘烤過程中延長穩溫時間、促進煙葉物質轉化有關。T2處理烤后煙葉均價比T1處理提高2.57元/kg,增幅達10.6%。

表6 不同烘烤工藝對烤后煙葉經濟性狀的影響

3 結論與討論

煙葉水分遷移主要包含內部遷移和表面蒸發散失2個過程。烘烤過程中煙葉葉片與主脈水分散失存在相互聯系,葉片的滲透壓往往比葉脈高,葉脈中的水分會沿著水分梯度向葉片轉移。主脈向葉片的水分遷移是一個連續的過程,幾乎貫穿煙葉烘烤的整個過程。葉脈的木質部導管是水分長距離運輸的主要通道,延緩葉片的干燥有利于主脈水分的散失;反之,葉片過早干燥則會破壞葉片與主脈間的失水通道,抑制主脈水分的遷移散失,導致葉片和主脈相對失水不協調,從而造成葉脈兩側掛灰[9-13]。

烘烤前期是提高煙葉水分遷移效率的最佳時期。通過調控干濕球溫度促進主脈在烘烤前期水分的大量散失,減少定色期主脈水分向葉片遷移量的相對不協調性,將有利于煙葉葉片定色,降低因為葉片與主脈間失水不協調而造成的掛灰風險[10,14-17]。

該試驗所用的K326上部葉葉片偏厚,組織結構比較緊密,按照正常工藝烘烤時掛灰現象嚴重。通過對K326上部葉烘烤變黃期工藝進行優化,縮短了36 ℃階段穩溫時間,降低了煙葉低溫期變黃脫水程度,提高了38 ℃階段的濕球溫度,減少排濕,促進煙葉、煙筋充分吸熱發汗,軟化煙葉表面蠟質層,打通葉片與主脈間的失水通道,降低了該階段葉片失水程度。在40 ℃階段前期保持相對高的濕球溫度,提高了煙葉、煙筋吸熱發汗程度,同時促進煙葉變黃程度達到相對應的要求;降低40 ℃階段后期濕球溫度,冷風進風門用手動方式逐步打開,確保水分散失速度平緩,烤房濕度不會急劇下降,在促進煙葉失水干燥的同時,維持從煙葉葉尖、葉緣到主脈的失水通道[3-6]。

優化工藝對協調上部葉主脈和葉片的失水起到了積極作用。與常規烘烤工藝相比,優化后烘烤工藝顯著降低了煙葉的掛灰比例和掛灰程度,掛灰煙葉比例下降了19.45百分點,低次煙葉比例下降了9.6百分點;上等煙比例提高了23.6百分點,上中等煙比例提高了9.6百分點,煙葉均價提高了10.6%,同時顯著改善了上部煙葉的外觀質量。

該工藝優化一定要滿足煙葉烘烤變黃期一定要吸足熱、發透汗的要求。該試驗結果發現,改進后烘烤工藝因為延長了變黃期總時間,提高了相對濕球溫度,對協調正常成熟煙葉變黃和失水比常規烘烤工藝更為有利,但過熟煙葉在烘烤過程中變黑、變褐的比例高于常規烘烤工藝。