基于SVR模型的雙銳棱鋁合金翼子板成形工藝優化*

蔣 磊 賈倩茹 謝 暉③ 龔 熙 廖 敏 趙 磊

(①東風本田汽車有限公司新車型中心,湖北 武漢 430056;②湖南大學機械與運載工程學院,湖南 長沙410082;③大捷智能科技(廣東)有限公司,廣東 佛山 528225)

隨著社會發展,汽車市場不斷變革,輕量化則是汽車市場變革中的重點。鋁合金的應用大幅減輕了車身重量[1],在相同車身剛度下,鋁合金車身相比鋼制車身可減重50%。在車輛領域尤其是豪華車型,鋁合金的使用率不斷提高[2]。車身覆蓋件普遍存在棱線特征,其中翼子板棱線特征明顯,且極易產生滑移線缺陷[3],因此,需要尋找最優加工參數來控制翼子板銳棱區域滑移線[4]。在實際生產中模具改修成本大,需在模具開發前期運用有限元分析方法對滑移線進行預測分析以及控制優化[5]。由于結構復雜、成形困難等原因,翼子板成形仿真需要大量時間,因此,需要引入高效的尋優代理模型,求解合理的工藝參數來指導工藝過程,節約制造成本[6]。

近年來,諸多學者對車身覆蓋件的成形過程進行了研究。王興等利用田口法設計翼子板成形正交實驗,計算各參數水平信噪比后獲得最優工藝參數并進行樣件驗證[7];洪佳瑩等研究了不同層壓新型增強材料翼子板相比鋼制翼子板的性能提升[8];謝延敏等通過基于信賴域改進的動態Kriging模型結合粒子群算法優化了翼子板成形的拉延筋[9];陶威等利用Kriging模型及粒子群優化算法進行了復合材料的翼子板多尺寸可靠性優化[10],上述研究針對不同材料翼子板的成形性進行分析,主要利用響應面法、代理模型及神經網絡模型來優化工藝參數,但響應面其預測精度不足、神經網絡需要大量擬合樣本。同時,目前尚無學者對存在雙銳棱特征的鋁合金翼子板棱線滑移量進行深入研究。

SVR是以統計原理和結構風險最小化原則為基礎的核函數映射模型。SVR模型具有小樣本高維數較高精度的特點[11],保證在當前樣本及無窮樣本時均為最優值,將問題轉化為一個二次型在全局內尋優,避免了神經網絡方法可能趨向局部最優的隱患,其泛化性能和預測能力均很優秀[12];PSO算法是通過個體極值與群體極值來更迭粒子個體的速度與位置,在不斷迭代中將尋得解空間最優解[13],其全局尋優能力出色適用于模型參數的選擇和優化,且相比于其他優化算法參數較少,收斂速度和求解精度也較為突出[14],上述研究尚無將SVR與PSO算法結合的預測優化算法應用到雙銳棱鋁合金翼子板滑移控制的研究中。

為提高雙銳棱翼子板銳棱的成形效果,本文提出基于SVR模型及PSO相互結合的方式來優化雙銳棱鋁合金翼子板的沖壓工藝參數,快速有效制定最優工藝方案。通過對翼子板沖壓問題的經驗判斷[15]及AutoForm軟件中的智能分析模塊,選取壓邊力B.H.F、拉延筋系數?1、拉延筋系數?2和摩擦系數μ為雙銳棱翼子板優化的4個設計變量,以主副銳棱最大滑移量為優化目標;使用拉丁超立方采樣基于計算機輔助工程仿真獲得隨機且均勻分布在設計域的60個樣本點,根據成形數據建立滿足精度要求的SVR回歸模型,基于PSO建立多目標優化模型尋求最優參數并進行實驗驗證模型可靠性,以期找到合理的工藝參數搭配組合指導實際生產。

1 成形工藝與參數

1.1 雙銳棱鋁合金翼子板成形工藝

車身覆蓋件屬于典型的金屬薄板件,產品結構復雜,表面質量要求高,其成形過程含有幾何非線性的板料大變形大位移、材料非線性的板料塑性變形[16]、邊界非線性的板料接觸摩擦所代表的三重非線性綜合作用,這使得沖壓工藝設計十分困難[17]。而雙銳棱翼子板由于存在兩條銳利的棱線,在拉延成形過程中極易產生滑移線缺陷。通常來說,滑移線形成的原因有兩方面:一是成形初期凸模圓角過早與板料接觸;二是凸模圓角兩側材料流動阻力不平衡[18]。因此,為保證雙銳棱翼子板的成形質量,需選擇出關鍵工藝參數的合理設計變量,通過適當優化算法來調整設計變量以求控制銳棱處滑移。

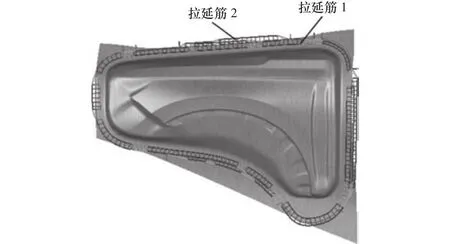

本文以東風本田某款采用鋁合金材料的雙銳棱翼子板為研究載體,對其成形過程以及滑移線的控制進行探索。該翼子板腰線和輪眉線均為銳棱造型,其中腰線圓角半徑為R2,棱線兩側夾角為135°,輪眉線圓角半徑為R3,棱線兩側夾角為140°,產品幾何模型如圖1a所示。對于雙銳棱翼子板,其沖壓方向需要兼顧兩條棱線,棱線滑移趨勢應保持一致,同時還需要考慮進、出料方向兩側的材料流動平衡。沖壓方向的角度設定、拉延筋系數、壓邊力、摩擦系數和銳棱圓角大小等[19]均對銳棱區域成形有較大影響。而沖壓方向則起著決定性作用,通過綜合考慮,將翼子板沖壓方向設定為繞車身Y向旋轉23°。基于沖壓方向設計了4工序的成形工藝方案,即OP10為拉延、OP20為修邊、OP30為翻邊+整形、OP40為翻邊+沖孔,全工序工藝過程圖分別如圖1b、c、d、e所示。

圖1 雙銳棱鋁合金雙銳棱翼子板產品幾何模型與成形工藝方案

根據雙銳棱鋁合金翼子板成形工藝方案,在AutoForm軟件中完成壓料面、工藝補充面設計,并設置壓邊力,拉延筋系數等參數,之后經過初步沖壓成形仿真后,在CATIA軟件中構建高質量的工序數模,然后再次導入AutoForm軟件中進行沖壓模擬,獲取成形參數進行成形質量評價。本次選用AL6014-T4材料翼子板,其材料參數如表1所示。

表1 AL6014-T4鋁合金的材料參數

1.2 優化變量設計

沖壓件成形時有效地調控壓料面作用力、降低材料在模具中的流動速度可減小成形時材料流動不均的缺陷,從而大大提高成形質量。拉延筋的作用主要是增大進料阻力,毛坯所受的拉力較大,則產生的塑性變形也較大,拉延件的剛性相應提高變形不足減少,故回彈、松弛等問題得到改善;翼子板的內外拉延筋調整成本低,且通過控制板料流入量控制了滑移,因此本文選內外拉延筋系數作為自變量[20];沖壓模具壓邊力對拉延阻力影響也很大,過大壓邊力會使工件的拉應力太大,可能造成某些位置破裂,太小則可能有起皺風險;摩擦系數主要影響板料的流動,過大的摩擦系數會影響成形的表面質量,特別是棱線成形質量,因此本文還選擇壓邊力和摩擦系數作為自變量。

在翼子板成形時需要保證主副棱線滑移量小,這就需要引入主副棱線滑移量。通過研究薄板沖壓過程,協同AutoForm中的翼子板沖壓sigma分析,對于雙銳棱鋁合金翼子板的沖壓優化模型,本文選取:壓邊力B.H.F.(980~1 274 kN)、拉延筋系數1 為?1(0.1~0.3)、拉延筋系數 2 為?2(0.1~0.25)、摩擦系數μ(0.1、0.15)這4個主要影響因素作為設計變量,拉延筋1、2位置如圖2所示。

圖2 拉延筋示意圖

在車身覆蓋件實際生產中,由于受力過于復雜為保證翼子板銳棱處的成形效果,首要應當考慮的問題就是:銳棱處的成形性是否滿足銳棱要求即主副棱線滑移量是否滿足銳棱定義要求,將目標函數設置為:翼子板主銳棱處最大滑移量和翼子板副銳棱處最大滑移量。

2 SVR-PSO 優化模型

2.1 SVR 原理及方法

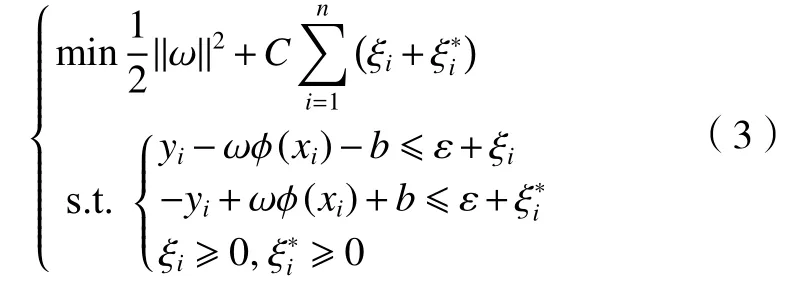

SVR算法是基于Vapnik等人以統計學原理為基礎,基于SVM引入ε不敏感損失函數所構造出來的一種用于擬合回歸問題的算法[21],其目標并不是只考慮樣本無窮時的最優值,而是保證在當前樣本也是其最優解的同時覆蓋了全局。SVR算法本質是將待解決的實際問題通過非線性映射來投射到高維特征空間,尋找到一個最優超平面,這個最優超平面滿足所有訓練樣本距該回歸面誤差最小,實現回歸擬合達到最大擬合精度[22],這一性質保證模型本身具有良好的泛化性能。根據所給訓練樣本輸入輸出在高維特征空間建立的線性回歸方程如下,其中 φ (x)為非線性的映射函數, ω為慣性因子。

由于該問題為非線性問題,故選擇徑向基核函數(RBF),RBF函數是某種沿徑向對稱的標量函數,本文選用高斯核函數,該函數可表示為

其中:xi為包含d個特征的輸入特征向量,參數 γ為徑向基核函數的寬度。通過引入 ε不敏感損失函數和松弛變量ξi、ξi*,回歸函數的求解方程如下。

其中:C為懲罰系數, ε規定了回歸函數的誤差要求。計算求得

通過樣本點來訓練和測試SVR回歸模型的流程如圖3所示。

圖3 SVR 訓練和測試過程流程圖

2.2 PSO 原理及方法

粒子群算法(PSO)由Kennedy J等[23]所提出的一種基于種群智能的優化方法,它是對自然界群體覓食行為的模擬,這種算法相較于其他算法在全局范圍內的尋優能力突出[24]。PSO算法每個單獨存在的粒子都是待優化問題所尋求最優解的潛在可能,粒子的特征由其在全局內的速度、位置和自身適應度這3項指標表征,每次迭代后粒子本身的速度和位置通過粒子個體最佳位置和全體粒子中的最佳位置進行更新[25],其中的適應度用以表示粒子在種群中的優劣程度,可通過適應度函數計算求得[26],通過個體極值與群體極值來更迭粒子個體的速度與位置,在不斷迭代中將尋得解空間最優解[27]。

PSO算法首先需在解空間中生成初始粒子群X=(X1,X2,···,Xn),Xi=(Xi1,Xi2,···,Xim)τ代表第i個粒子在解空間所處位置,這也代表了一個潛在的解。從初始粒子群開始,每次迭代后由粒子最優位置帶入適應度函數計算出當前粒子的適應度和當前種群的適應度,通過適應度更新粒子速度Vi=(Vi1,Vi2,···,Vim)τ,粒子個體極值Pi=(Pi1,Pi2,···,Pim)τ,粒子位置,群體極值Pg=(Pg1,Pg2,···,Pim)τ,每次迭代過程中,粒子位置和速度更新為[28]

其中: ω為慣性權重,k為當前迭代次數,c1、c2非負的加速度因子,r1、r2是[0,1]區間內隨機數。種群中的粒子根據每個粒子i的速度Vi和位置Xi來計算粒子i適應度和根據適應度設置粒子i最優位置進而獲得全局最優位置,如果超出定義域位置則需要重置例子位置和速度,最后根據粒子適應度來更新,其優化流程和代碼思路如下。

PSO 迭代優化過程

for 每個粒子i

建立每個粒子i的速度Vi&位置Xi

計算粒子i適應度&根據適應度設置粒子i最優位置pBesti=Xi

end for

群體全局最優位置gBest = min{pBesti}

while not stop

for i :1 to N

更新粒子i的速度&位置

if 粒子i速度&位置out of定義域

粒子i速度&位置=Random(定義域)

根據適應度函數計算粒子i適應度

if fit(Xi) < fit(pBesti)

pBesti = Xi;

if fit(pBesti) < fit(gBest)

gBest = pBesti;

end for

輸出gBest

end PSO迭代過程

運用PSO優化的流程如圖4。

圖4 粒子群優化過程流程圖

3 參數優化及結果分析

3.1 拉丁超立方采樣

近似模型的選擇主要由因素及擬合模型決定,為建立雙銳棱鋁合金翼子板沖壓成形自變量和應變量之間的近似模型,需要為模型提供一定的數據基礎,采集一定數量樣本信息。由于SVR模型是對全局進行模擬的一種代理模型,因此構建模型所需采集的樣本點不應過于集中在某一區域而是散布在整個區域的精簡樣本點使其能囊括全局。在進行多因素水平性分析的實驗研究中,常采用拉丁超立方試驗,特別是本文受翼子板結構復雜仿真分析成本較高只能進行小量級實驗的情況下,更需要使用拉丁超立方采樣[29]。

拉丁超立方試驗是用于生成初始樣本點的一種分層抽樣方式,其在保證統計顯著性時還大幅減少采樣基礎規模。在進行采樣時,每個設計因素都在自己所對應的設計空間被均勻劃分為實驗總數個等分區間。如計劃抽m個樣,則按拉丁超立方采樣準則將n個變量劃分為等概率的m段,最終的實驗域由等概率的nm個小格構成。需要獲得滿足投影至任一維每格樣本僅一個且在區間內隨機分布的樣本[30]。

實驗優化參數選擇:壓邊力B.H.F.(980 ~1 274 kN)、拉延筋系數1為?1(0.1~0.3)、拉延筋系數2為?2(0.1~0.25)、摩擦系數μ(0.1、0.15)這4個主要影響因素,初始實驗設計樣本點為60個,選取前50個為訓練樣本點,剩余10個作為測試樣本。將每個影響因素均勻劃分為60個區組,利用python亂序生成每個區組的自變量值后,將各影響因素的亂序變量值組合,就得到了拉丁超立方試驗的60個樣本,通過仿真求解獲得60組拉丁超立方的仿真數據,拉丁超立方試驗設計及計算結果見表2。

表2 拉丁超立方實驗設計及結果

3.2 SVR-PSO 模型訓練

SVR的基本思想是尋找一個最優超回歸面使得所有訓練樣本離該平面總偏差最小進而實現回歸擬合,具體通過實驗所得采樣點進行基于RBF核函數的預測訓練獲得預測模型。PSO算法則是用指標表征該粒子特征,根據指標判斷粒子是否更新粒子逼近全局最優解的優化方法,其中適應度值由適應度函數計算得到,用來表示粒子的優劣。最終利用PSO算法優化訓練所得的SVR預測模型以此獲取最優加工參數來保證雙銳棱鋁合金翼子板的棱線成形最佳,其預測優化流程如圖5所示。

圖5 翼子板棱線滑移SVR-PSO優化流程圖

本實驗雙銳棱鋁合金翼子板沖壓成形工藝參數由CAE軟件分析所得共60組實驗,先將樣本隨機劃分為訓練集和測試集,其中訓練集包括50個樣本,測試集包括10個樣本。在SVR模型的參數選擇中,由于該問題為非線性問題,故選擇RBF核函數,懲罰因子C為50,epsilon設定為1,容忍停止標準為0.001,訓練后測試結果見表3。

表3 SVR模型測試結果

回歸模型常見回歸精度評價指標有:平方根誤差、平均絕對誤差、平均平方誤差、決定系數(R2)等,在不同量綱問題上,前面幾種難以進行評估,模型選取R2作為評判標準,R2反映的是因變量的全部變異能通過回歸關系被自變量解釋的比例,可理解為使用均值作為誤差基準,看預測誤差是否大于或者小于均值基準誤差,越接近1表示預測效果越好,其計算公式如下,其中n為對應數據總數,ytest,ytestpre分別為實際值和預測值。

在實驗中,反復訓練得到最有效預測模型,根據計算主棱線滑移的測試集R2為0.973,訓練集R2為0.839,副棱線滑移的測試集R2為0.974,訓練集為0.940,在測試集中部分測試數據與預測值有一定差距,考慮到仿真和預測的誤差,結合R2值可以認為SVR模型已經取得較好的擬合效果。

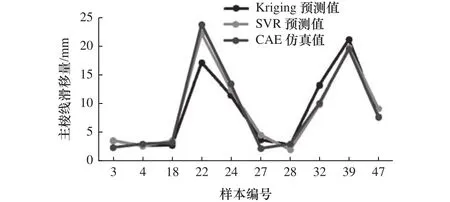

將SVR模型與Kriging模型進行預測結果對比如圖6、7所示,其中基于SVR模型的R2分別為:主棱線滑移測試集R2為0.973,訓練集R2為0.839;副棱線滑移的測試集R2為0.974,訓練集R2為0.940;基于Kriging模型的R2分別為:主棱線滑移測試集R2為0.948,訓練集R2為0.888;副棱線滑移的測試集R2為0.903,訓練集R2為0.900。通過與kriging模型的比較表明基于SVR模型的預測精度更為準確,因此對比之后選用SVR模型進行鋁合金雙銳棱翼子板棱線滑移控制模型的構建。

圖6 基于Kriging和SVR的翼子板主棱線滑移的預測結果對比

圖7 基于Kriging和SVR的翼子板副棱線滑移的預測結果對比

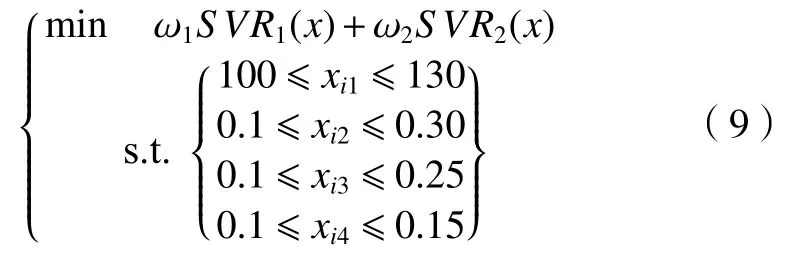

經過預測精度對比和精度驗證的SVR預測模型可通過PSO進行工藝參數優化,根據獲得的SVR優化模型構建模型參數為

式中:SVR1(x),SVR2(x)分別為主副棱線滑移量關于自變量的SVR回歸函數、副棱線滑移量關于自變量的SVR回歸函數;ω1、ω2為兩個SVR回歸函數的權重系數;xi1、xi2、xi3和xi4分別代表自變量壓邊力、拉延筋系數1、摩擦系數、拉延筋系數2。

PSO設定參數分別為:慣性因子 ω=0.8,學習因子分別為r1=2、r2=1,種群數量N設定為60迭代次數設定為2 000次,收斂曲線如圖8所示。

圖8 PSO 收斂曲線圖

經過足夠多的迭代,以及足夠大的初始種群,且重復3次的結果都收斂于128、0.19、0.15和0.205附近,有充分依據認為,已經找到最優值和其對應的最優參數,如表4所示。

表4 優化前后鋁合金翼子板棱線滑移量對比

3.3 優化驗證及參數分析

將獲得的最優參數進行CAE分析,即壓邊力為1 281.43 kN,拉延筋1系數為0.193,摩擦系數為0.150,拉延筋2系數為0.205,得到主棱線最大滑移為1.92 mm,副棱線最大滑移為1.31 mm。該值與SVR模型的預測值0.73 mm和0.26 m存在些許差距,這主要是由于SVR的訓練樣本采樣于整個定義域,故只能反映該定義域內的整體趨勢,該結果顯示使主棱線滑移和,副棱線滑移均遠低于3 mm,銳棱成形性良好。

另一方面從參數的物理意義來看,壓邊力對拉延阻力影響很大,過大壓邊力將使工件某些位置破裂特別是銳棱特征處極易產生撕裂,而太小的壓邊力不足以保證板料沖壓時維持平整,可能有起皺風險,而銳棱特征處一定不能存在這種明顯面品缺陷,因此選用1 300 kN的壓邊力。

模具的拉延筋的提高了沖壓入料阻力,增大塑性變形提高工件剛性從而降低回彈、但過大的拉延筋系數則極易在銳棱處出現撕裂,因此拉延筋1系數選0.193,拉延筋2系數選用0.205;摩擦系數則是影響板料流動,但大摩擦系數會影響表面質量,因此在范圍內選用0.15。

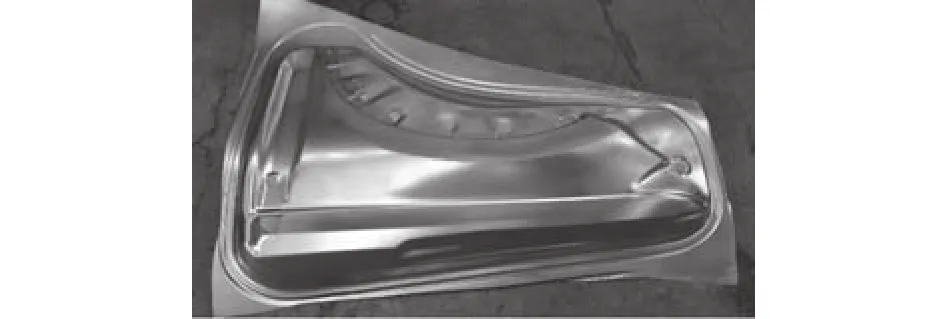

由于CAE分析可能存在誤差且生成受多個因素制約,因此本文根據優化后的參數進行了樣件試制,將經過CAE分析驗證的參數代入到實際生產中,其生試制樣品如下圖,經過測量其主棱線滑最大滑移1.85 mm,副棱線最大滑移1.33 mm,且樣本成形性良好無表面缺陷方便后續加工,如圖9。

圖9 參數優化后翼子板試模樣件

4 結語

(1)本項目翼子板的棱線特征明顯,且整體造型起伏急劇、結構面負角多、A面曲率大、主副棱線均為銳利化設計其成形要求較高。由于翼子板實際生產中調整模具成本巨大且CAE仿真分析仍然需要大量時間,因此本文中采用SVR與PSO相結合的方法,優化了雙銳棱鋁合金翼子板棱線滑移成形參數。

(2)SVR與PSO結合的算法優化迭代出的最優成形參數為:壓邊力1 281.43 kN,拉延筋1系數0.193,摩擦系數0.150,拉延筋2系數0.205。將優化后的工藝參數帶入CAE軟件進行實例仿真,主副棱線最大滑移為1.92 mm、1.31 mm,遠超銳棱成形要求成形性能優異。

(3)將經過實例仿真確保成形性后的參數用于實際樣本試制,實際測得主副棱線最大滑移為1.85 mm、1.33 mm遠超銳棱要求,成形質量優異,其結果驗證了本文優化算法在車身覆蓋件銳棱成形工藝優化的可行性和有效性。