鎂合金的熔煉鑄造與焊接技術研究

丁 健,包國連

(沈陽新松機器人自動化股份有限公司,遼寧沈陽 110167)

0 引言

隨著科技的發展與社會的進步,節能、環保是當前及未來較長一段時間的主要發展課題。新型材料,尤其是某些有色金屬合金材料,如:鎂合金,在強度、剛度、制造性、加工方式、導熱性、穩定性等方面,與傳統材料相比都具有明顯的性能優勢[1]。因此,鎂合金在航空、軍事、民用器械等制造加工領域應用越來越普及,如航空航天的飛機變速箱、天蓬框架、發動機箱體,以及人們體育運動使用的網球拍、辦公使用的打印機滾筒、核電站使用的核燃料零件箱等,都廣泛使用了鎂合金結構材料[2]。目前,鎂合金已經成為除鋼鐵、鋁合金之外的第三大金屬結構材料[3]。

1 鎂合金的特點與常見焊接工藝

1.1 鎂合金的特點及分類

鎂是化學元素周期表中比較靠前的金屬元素,具有非常強的化學活性和氧化性[4]。純鎂為銀白色,表面容易與空氣中的氧氣發生氧化反應,生成氧化鎂薄膜。鎂的密度很小,相應地鎂合金密度也比較小,是比鋼鐵、鋁合金更輕的輕型結構材料[5]。主要特點如下:

(1)鎂合金的密度很小,相當于鋁合金的35%左右,鋼鐵的25%左右。

(2)鎂合金穩定性強,可以進行快速切削加工,且能夠保持較高的鑄造尺寸精度和機械加工尺寸精度。

(3)鎂合金具有很強的抗電磁干擾屏蔽性,在生產加工與使用過程中具有很強的適用性。

(4)鎂合金的化學性質活潑,熱加工性較弱,在熔煉鑄造與焊接過程中容易產生缺陷。

鎂合金與鋼鐵、鋁合金一樣,都屬于金屬結構材料,都可以通過機械加工、熔煉鑄造鍛壓、焊接熱處理等方式進行生產加工[6]。一般地,鎂合金按照合金系的不同主要分為五大類:Mg-Al 系合金、Mg-Zn 系合金、Mg-Mn 系合金、Mg-RE 系合金、Mg-Li 系合金。按照生產加工方式的不同分為兩大類:鑄造鎂合金、變形鎂合金[7]。

1.2 鎂合金的常見焊接工藝

鎂合金作為一種重要性僅次于鋼鐵、鋁合金的結構材料,在生產加工過程中最常見的加工方式就是焊接。鎂合金的物理性質與鋁合金相差不太大,適用于鋁合金的焊接方式基本上都能用于鎂合金生產加工[8]。鎂合金的焊接工藝多種多樣,比較常見的有六種,具體是:鎢極惰性氣體保護焊、激光焊、攪拌摩擦焊、電子束焊接、復合焊接、熔化極惰性氣體保護焊,但都存在一定的缺點與不足,尤其是針對鎂合金鑄造鍛件的補焊過程中,缺點與不足尤為突出[9]。

1.2.1 鎢極惰性氣體保護焊

鎢極惰性氣體保護焊是在鎂合金焊接過程中使用最多的焊接方法。但仍存在一定的缺點與不足,如:焊接接頭的力學性能、伸長率、疲勞強度明顯低于母材;焊接熔深較淺,僅適用于鎂合金薄板焊接。

1.2.2 激光焊

激光焊的發展時間較晚,屬于新型焊接技術,相較于其他焊接技術還不成熟,但突出優勢是鎂合金激光焊焊接的焊縫成形質量較好,存在的缺點與不足主要有:焊接穩定性相比其他焊接方法稍差;焊接過程中能量轉化率較低;在熔深較深時使用激光焊,對激光器的要求比較高;焊接過程中對焊件的位置準確性要求較高;焊接過程中焊道凝固較快,容易產生氣孔、裂紋等焊接缺陷。

1.2.3 攪拌摩擦焊

攪拌摩擦焊是一種清潔環保焊接技術,熔池溫度相較于其他焊接方法屬于低溫焊接,氣孔、裂紋、渣質等缺陷問題情況較少,且焊接接頭的力學性能較好,在焊接方式選擇過程中具有明顯的優勢。但在鎂合金焊接過程中,仍存在關鍵性缺點與不足,如:焊接速率慢,焊接效率低;焊件固定夾持要求高,對于復雜結構工件難以實施焊接,適用性弱;焊接攪拌頭是根據母材材質、焊件結構、開口形式等進行設計,通用性弱;在進行鑄造鎂合金補焊時,由于無需填充金屬,會導致補焊焊道末端出現空洞缺陷,仍需采用其他焊接方式進行再次補焊處理。

1.2.4 電子束焊接

電子束焊接極少出現焊接裂紋缺陷,在避免焊道焊縫裂紋缺陷方面具有突出優勢,但仍存在需高度重視的缺點與不足,如:焊道焊縫較窄,成形較差,接頭力學性能較差,不能用于高精設備補焊過程。并且,電子束焊接設備投入成本較高,經濟效益較弱。

1.2.5 復合焊接

復合焊接是一種比激光焊接發展還要晚的新型焊接技術,主要通過將兩種及以上的焊接方式進行適當的融合使用,以達到優劣勢互補增強焊接性能的作用。常見的復合焊接有激光-電弧復合焊接技術,通過將激光焊接和電弧焊接的熱源合并使用,可以綜合或加強激光焊接和電弧焊接的優勢特點,減弱各自焊接方式的缺點與不足,能夠有效避免焊接缺陷的出現。但是,復合焊接的焊接設備、工藝過程、焊接參數控制等都比常規焊接方式復雜很多,對焊接人員的要求非常高,實施過程比較復雜,難度比較大,焊接有效利用率偏低。

1.2.6 熔化極惰性氣體保護焊

熔化極惰性氣體保護焊在進行中厚板材焊接過程中,可以進行填充金屬的高效填充添加,能夠及時填充焊縫,補充鎂合金母材燒損,改善焊接質量,增強焊縫力學性能。在焊接過程中,對焊件的固定夾持要求較低,適用性更強。并且,熔化極惰性氣體保護焊在焊接過程中焊絲同時具有電極和填充焊材的作用,針對鑄造鎂合金補焊方面相較于其他焊接方法具有突出優勢。因此,熔化極惰性氣體保護焊廣泛應用于鎂合金中厚板材焊接、鑄造鎂合金補焊過程中。

但是,在實施鎂合金熔化極惰性氣體保護焊過程中,需要重點控制以下幾個方面:穩定控制焊接熱輸入量與焊絲熔化量,避免出現焊接熱輸入量過大導致焊縫缺陷,焊接熱輸入量過小熔池蒸發飛濺等問題;穩定控制焊絲角度,保證熔滴過渡有效速率,避免由于熔滴重力小、推動力小而出現熔滴脫離遲滯,以及焊絲質軟,送絲穩定性差等問題,影響焊接質量[10]。

2 鑄造鎂合金的焊接技術

以稀土Nd 作為強化元素的鎂合金,具有一般鎂合金所共有的優勢特點,如:密度小、穩定性強、力學性能好等,以及蒸汽壓高、易氧化、導熱性強等一般性特點,但同時也存在容易出現縮孔、縮松等結構缺陷,只能通過補焊進行修復處理,補焊方式優先選用熔化極惰性氣體保護焊。

2.1 鎂合金板材熔煉鑄造

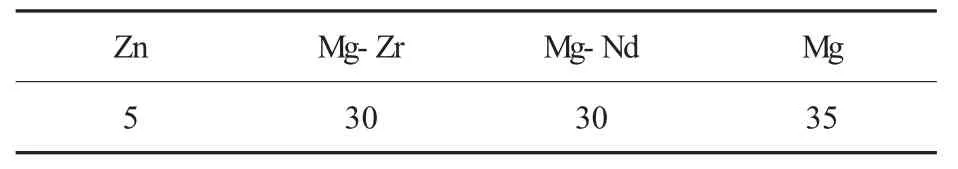

鎂合金板材是通過砂型熔煉鑄造而成,具體的熔煉原料配比如表1 所示。

表1 鎂合金板材熔煉鑄造原料配比 w/%

具體的熔煉鑄造過程分六步:

(1)配料:按爐化5kg 鎂合金,根據鎂合金板材熔煉鑄造原料配比表進行計算,確定各組分的用量,然后進行稱量取材,再放入烘箱進行烘干處理后備用。

(2)裝料熔煉:給熔爐進行加熱,裝入稱取的合金原料,待爐溫升至650℃時,輕輕加入爐料35%Mg,并同時輸入保護氣體,再繼續給熔爐緩慢加熱升溫熔煉。

(3)合金化:待爐溫升至700℃時保持溫度確保合金原料完全熔化,然后加入配料5%Zn,以及強化元素稀土Nd,再進行連續攪拌約150s,確保熔爐內原料完全熔化,再繼續給熔爐緩慢加熱升溫,直至熔爐內溶液溫度達到730℃時進行變質處理。

(4)變質處理:熔爐內溶液溫度達到730℃時,逐漸加入變質劑并同時進行攪拌操作,防止溶液飛濺和混合不均,然后靜置保溫約5min,以確保溶液進行充分變質處理。

(5)靜置澆注:撇去熔爐內溶液浮渣,并繼續靜置15min,然后將熔爐內溶液緩緩澆注到鎂合金板材模具中,保持模具水平靜置。

(6)冷卻取用:待模具內鎂合金板材完全成形冷卻,再從模具中取出進行切割處理,長寬厚尺寸分別為180mm×50mm×8mm,以留作焊接試驗使用。

2.2 鑄造鎂合金板材焊接技術

(1)將前期準備好的焊接試驗用鎂合金板材進行對接,開75°角的V 形坡口,并保持中間有1mm 間隙,具體如圖1 所示。

圖1 焊接試驗用鎂合金板材接頭形式

(2)采用熔化極惰性氣體保護焊進行焊接試驗。選用鎂合金焊絲,型號為WE-33M,規格為?1.6mm;使用歐地希焊機,型號DP-400;采用純度為99.99%的氬氣為保護氣體。

(3)使用鋼絲刷對焊絲、鎂合金板材開口周圍30mm 附近區域進行機械清理,取出表面氧化膜,以保證焊接效果。

(4)在鎂合金板材底部墊上表面平整的銅墊板,長×寬×厚尺寸為200mm×200mm×20mm,避免在焊接過程中出現底部燒穿或塌陷缺陷。

(5)設置焊接電流230A,電壓24V,焊接速度370 mm/min,氣流量20L/min。并在焊接過程使用行走小車控制焊槍位置及行進速度,以保證焊接速度、焊槍高度、角度等的穩定性,進一步保證整體焊接效果。

(6)對焊接接頭進行焊后熱處理,具體為首先保持在(530±5)℃固溶12h,然后保持在(250±5)℃時效18h,最后再逐漸自然冷卻至室溫。

2.3 焊接接頭測試分析

通過對焊接過程及結果的直觀判定,鎂合金焊接接頭質量良好,飛濺小,沒有出現凹陷、鼓包、未焊透等問題。具體的焊接接頭力學性能及硬度測定如下。

(1)拉伸試驗測定焊接接頭的力學性能。在室內常溫情況下,選用拉伸試驗DNS100 型試驗機,設置拉伸速度為1mm/min,觀察記錄并測定焊接接頭力學性能。結果顯示:鎂合金板材母材的抗拉強度為150MPa,伸長率為2.4%;鎂合金焊接接頭的抗拉強度為144MPa,伸長率為3%。焊接接頭斷裂在熔合線附近,抗拉強度達到了母材的96%。

(2)維氏硬度計測定焊接接頭的維氏硬度。試驗采用型號DHV-1000 維氏硬度計測量焊接接頭的維氏硬度。采用金剛石壓頭,試驗載荷0.98N,保壓時間為20s。結果顯示:鎂合金焊接接頭中硬度最低為48HV,位于熔合線附近;硬度最高為67HV,位于焊縫中心區域;鎂合金板材母材的平均硬度為59HV,表明焊縫中硬度稍高于母材,薄弱區域在熔合線附近。

綜上,鎂合金根據上述焊接技術進行焊接操作,可以取得良好的焊接效果。

3 結論

本文首先闡述了鎂合金的性能優勢及廣泛的適用性,并通過對鎂合金的常見焊接技術進行比較研究分析,然后選用較適于鑄造鎂合金的熔化極惰性氣體保護焊進行試驗研究驗證,具體記錄了試驗用鎂合金板材的熔煉鑄造細節,以及焊接過程中接頭對接形式、焊絲選用、焊接電流設置、焊接速度、氣流量、焊后熱處理等焊接關鍵技術,最后對焊接接頭的外觀、力學性能及硬度進行測定,綜合分析后表明鎂合金根據文中焊接關鍵技術進行焊接操作,可以取得良好焊接效果。