電流密度對電-熱耦合下微焊點界面形貌的影響

張 寧,周暉淳, ,儲 杰,張春紅,宋 威

(1.徐州工程學院 機電工程學院,江蘇 徐州 221018;2.鹽城工學院 機械工程學院優集學院,江蘇 鹽城 224051;3.徐州生物工程職業技術學院 生物裝備學院,江蘇 徐州 221006)

半導體和集成電路是信息化建設的基礎條件,是信息時代關鍵而重要的組成部分[1-2]。中國已是當今世界最大的半導體和集成電路消費市場,但較低的自給水平導致年進口額超過2000 億美元[3]。作為電子封裝器件中的連接部分,焊點不僅因固定器件要承受拉伸、剪切等外力,還要發揮傳導電流、傳輸信號的內部效用[4]。隨著摩爾定律走到極限,芯片尺寸不斷縮小,新型的3D IC 封裝相較于傳統的倒裝芯片,其微焊點的尺寸已減小了一個數量級[5]。5G、可穿戴、互聯網的突起,電子設備小型化及高性能化的強烈需求,直接導致焊點內電流密度的急劇增加,電遷移問題成為微電子行業進一步發展的瓶頸,有關焊點電遷移問題引起了國內外學者的廣泛關注[6]。

目前,Cu/焊料/Ni 結構是焊點最常見的連接方式之一[7]。在封裝制造及后續使用中面臨多方面的可靠性問題,其中之一是由銅和鎳之間的交互作用造成的[8]。陳雷達等[9]采用Sn-9Zn 焊料連接銅板和鎳板,通過實時同步輻射成像發現施加大電流的焊縫Cu 溶解較大,當電子由Ni→Cu時,Cu 的消耗與電遷移時間線性相關。周斌等[10]對Cu/Ni/SnAg1.8/Cu 微焊點進行電-熱耦合的老化實驗,發現銅柱存在四種失效形式,即陽極Cu 溶解侵蝕、形成全Cu3Sn 金屬間化合物(IMC)、陰極Ni 鍍層消耗以及層狀空洞。高麗茵等[11]針對MOSFET 器件失效焊點進行分析,發現在電-熱耦合作用下,器件陽極處Cu 原子的電遷移與熱遷移反向,造成開裂;而陰極處則為同向,導致開裂更為嚴重。Wu 等[12]研究了電流方向對Cu/Sn/Ni 接頭構型中Cu-Ni 交叉相互作用的影響。當電子流向Ni側時,大量的Cu 被驅動到Ni側,導致(Cu,Ni)6Sn5的厚度增加;而當電子流離開Ni 側時,則阻礙了Cu 向Ni側的擴散。Zhong 等[13]通過瞬態液相鍵合方法制備Cu/Sn/Ni 超細互連焊點,在熱遷移和Cu-Ni 相互交叉的耦合作用下,促進了Cu 和Ni 總的原子通量,(Cu,Ni)6Sn5的生長顯著加快,消除了Cu3Sn 的形成。

目前針對電遷移過程中界面IMC 厚度的消耗研究成果較多,有關溫度及電流密度對IMC 生長的影響規律則尚不明確。本文設計制作了焊點電-熱耦合實驗裝置,開展了Cu/Sn3.0Ag0.5Cu-0.01BP/Ni 微焊點的電-熱耦合高溫時效實驗,對比分析了四組電流密度下高溫時效前后焊點界面組織的變化情況,研究了陽極Cu 側和陰極Ni 側IMC 層的生長機制和電-熱耦合兩種加速應力對界面IMC 生長行為的影響。

1 實驗材料與方法

實驗所用銅基板(w(Cu)≥99.99%)和鎳基板(w(Ni)≥99.99%)尺寸均為50 mm×12 mm×1 mm,將待焊面用砂紙進行預磨光,并分別經丙酮和乙醇超聲清洗處理。釬料合金為摻雜質量分數0.01%微米級黑磷粉末的Sn3.0Ag0.5Cu-0.01BP 無鉛復合釬料,采用專用夾具在加熱臺上釬焊搭接樣品,搭接寬度為0.5 mm,釬縫間隙為150 μm,溫度為250 ℃,時間為1 min。

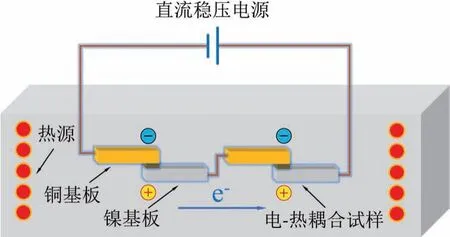

將釬焊后的Cu/Sn3.0Ag0.5Cu-0.01BP/Ni 搭接焊件線切割成橫截面尺寸為0.5 mm×1 mm,長度為23 mm 的條狀樣品,如圖1 焊點電-熱耦合實驗示意圖中所示。按照圖示搭建實驗平臺,用耐高溫導線連接在試樣兩端,并固定在隔熱板上,Cu 端接入IT6722A 直流穩壓電源的負極,Ni 端接入電源的正極,然后放入加熱箱中,同時對樣品施加高溫和電流兩種加速應力,開展四組熱電應力組合的加速壽命實驗。本實驗的四組電流密度分別為0,1.0×103,2.0×103和4.0×103A·cm-2(分別對應2#、3#、4#和5#),加熱溫度為150 ℃,高溫時效時間為6 h。焊后不高溫時效的1#樣品作為對比研究。將電-熱耦合實驗后的樣品分別經切割、冷鑲、研磨、拋光及腐蝕處理,采用Inspect S50 掃描電子顯微鏡BSED 模式觀察焊后態和電-熱耦合實驗的Cu 側和Ni側界面形貌變化情況,并用附帶的INCA 150 能譜儀進行成分分析。采用Image-J 圖像軟件處理電鏡照片,并計算出焊點Cu、Ni 兩側界面IMC 的厚度。

圖1 焊點電-熱耦合實驗示意圖Fig.1 Schematic diagram of solder joint by electric-thermal coupling test

2 實驗結果及分析

2.1 不同電流密度下Cu/Sn3.0Ag0.5Cu-0.01BP/Ni 焊點Cu 側電遷移行為

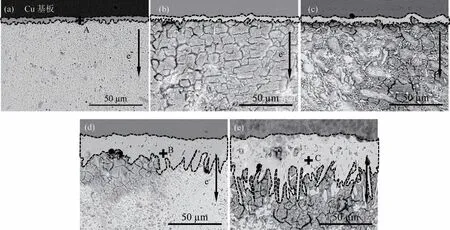

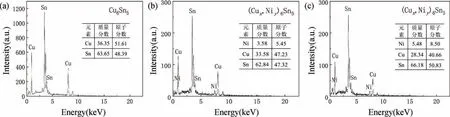

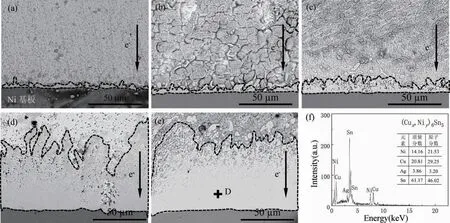

圖2 和圖3 分別為電-熱耦合條件下不同電流密度時Cu 端(陰極)界面組織的SEM 圖和EDS 成分分析。可以看出,電子(圖中以e-代表)從Cu 端流向Ni端,圖2(a)焊后態時,Cu 基板與Sn3.0Ag0.5Cu-0.01BP復合釬料中的Sn 原子反應,生成一薄層扇貝狀的Cu6Sn5IMC,這可由圖3(a)對A 處的EDS 成分分析得出。分析結果顯示,Cu 元素的原子分數為51.61%,Sn 元素的原子分數為48.39%,由此可知A 處主要為Cu6Sn5相。電-熱耦合條件下,Cu、Ni 和Sn 元素在Cu 端一側相互遷移擴散,從而在界面形成IMC 層并不斷長大,呈現出不同的形態。

(a) 焊后態(0 h);(b) 0 A·cm-2,6 h;(c) 1.0×103 A·cm-2,6 h;(d) 2.0×103 A·cm-2,6 h;(e) 4.0×103 A·cm-2,6 h圖2 電-熱耦合下Cu 端(陰極)界面組織形貌Fig.2 Microstructure morphology of Cu terminal (cathode) interface by electric-thermal coupling test

研究表明[14],濃度梯度、電子風力和溫度梯度為元素擴散的主要驅動力。濃度梯度的作用使銅基板中高濃度的Cu 元素經由界面向低濃度的釬料合金中遷移擴散,與釬料合金中的Sn 元素反應生成Cu6Sn5金屬間化合物,并不斷增厚形成不同形態的IMC 層。電子風力促使電子流向Ni 側時,陰極界面的Cu 原子被驅動到Ni側,導致陽極界面IMC 層不斷增厚,并阻礙陽極界面Ni 原子流向Cu 側。溫度梯度的影響將促使金屬原子定向移動,此現象即為熱遷移。銅和鎳的電阻率分別為1.75 μΩ·cm 和9.6 μΩ·cm,銅的電阻率低于鎳,由焦耳熱公式可知,焦耳熱溫升與電阻值成正比。又因為銅和鎳的導熱系數分別為401 W·(m·K)-1和91 W·(m·K)-1,系數越高,導熱性越好,即銅的導熱性優于鎳,散熱性好,易于降低溫度,所以在電流應力作用下,互連焊點的溫度梯度從Ni 端到Cu 端。本實驗中原子熱遷移方向與電遷移方向相反,將阻礙電遷移效應。

圖2(b)在無電流作用高溫時效6 h后,IMC 層的厚度和形態變化不明顯。而施加電流后,在1.0×103A·cm-2電流密度下,圖2(c)中IMC 層厚度增大。當繼續增大電流密度到2.0×103A·cm-2時,圖2(d)顯示IMC 層由長條狀增長為長塊狀,且由銅基板向釬料合金方向呈指狀突出,由圖3(b)可知B 處的EDS 成分分析結果,Ni 元素的原子分數為5.45%,Cu 元素的原子分數為47.23%,Sn 元素的原子分數為47.32%,由此可知B 處主要為(Cux,Niy)6Sn5相。電流密度增大到4.0×103A·cm-2時,圖2(e)中IMC 層生長更迅速,起伏更為明顯,沿電遷移方向朝釬料合金處的指狀突出密集而細長。C 處成分也可由圖3(c)的EDS 分析結果可知Ni 元素的原子分數為8.50%,Cu 元素的原子分數為40.66%,Sn 元素的原子分數為50.83%,推斷出為(Cux,Niy)6Sn5相。

圖3 電-熱耦合下Cu 端(陰極)界面組織的EDS 成分分析Fig.3 EDS composition analysis of Cu terminal (cathode) interface structure by electric-thermal coupling test

2.2 不同電流密度下Cu/Sn3.0Ag0.5Cu-0.01BP/Ni 焊點Ni 側電遷移行為

圖4 為電-熱耦合條件下不同電流密度時Ni 端(陽極)界面組織的SEM 圖及EDS 成分分析。圖4(a)焊后態時,Cu 基板與Sn3.0Ag0.5Cu-0.01BP 復合釬料中的Sn 原子以及從Cu 端穿過釬料擴散而來的Cu 原子反應,生成一薄層扇貝狀的IMC 層。由圖4(b~e)可知,當電流密度從0 A·cm-2不斷增大到1.0×103,2.0×103,4.0×103A·cm-2時,在電遷移的作用下,大量的Cu 原子從陰極Cu 端擴散穿過釬料至陽極Ni端一側,與 Sn 和 Ni原子反應,加速生 成(Cux,Niy)6Sn5相,界面IMC 層向釬料側快速增長加厚,并出現大量集聚的島狀小塊體。D 處的成分可由圖4(f)EDS 分析結果得出,Ni 原子分數為21.53%,Cu 原子分數為29.25%,Ag 原子分數為3.20%,Sn原子分數為46.02%,推斷為(Cux,Niy)6Sn5相,并有少量的Ag 固溶體。

圖4 電-熱耦合下Ni 端(陽極)界面組織形貌及EDS 成分分析Fig.4 Analysis of the microstructure and EDS composition of Ni terminal (anode) interface by electro-thermal coupling test

當電流密度為4.0×103A·cm-2時,比較Cu 端IMC 層的C 處和Ni 端IMC 層的D 處成分,Ni 的原子分數由8.50%增大到21.53%,說明有少量的Ni 原子穿過釬料至陰極Cu 端一側;而Cu 的原子分數僅由40.66%減少到29.25%,表明有大量的Cu 原子在電子風力的作用下穿過釬料至陽極Ni 端一側。雖然本實驗中原子熱遷移方向與電遷移方向相反,阻礙了電遷移效應,但是電遷移起主導作用,促進陽極界面IMC 的形成及長大。在錫基釬料中,Cu 原子的有效電荷數為-8,Ni 為-3.5,在電子流的作用下Cu 原子的移動速度更快。Sn 中Ni 的固溶度僅為0.005%,150 ℃時的擴散速率小于5.4×10-9cm2·s-1,因此Cu 擴散到陽極Ni 端界面的數量遠大于Ni 擴散到陰極Cu 端界面,最終陽極界面IMC 層的厚度大于陰極界面。

2.3 Cu、Ni 兩側IMC 層生長機制及界面行為

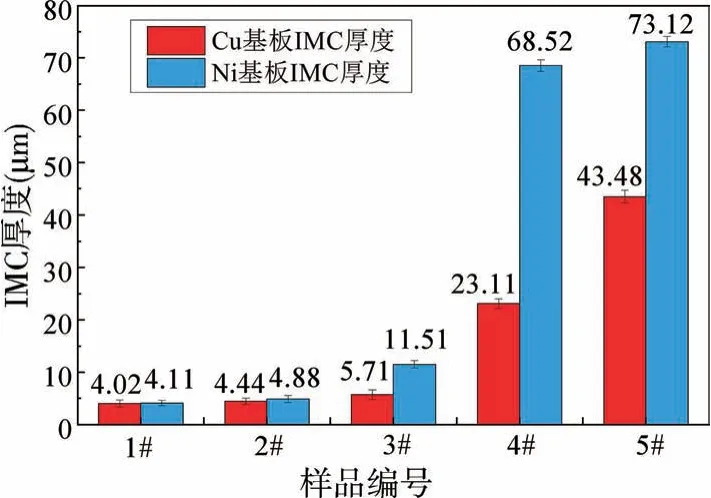

為精確對比電流密度對電-熱耦合下微焊點界面IMC 層厚度的影響,采用Image-J 圖像軟件處理焊點界面的電鏡圖片,將計算的IMC 層的面積除以IMC 層長度,求得IMC 層的平均厚度,陽極Ni 端和陰極Cu 端界面的測量結果如圖5 所示。從圖中可以發現,單純在150 ℃的熱時效狀態下,陽極和陰極界面厚度都變化很小,6 h 僅分別增長了10.4%和18.7%;施加電流后,在1.0×103A·cm-2小電流密度下,增加了焊點內焦耳熱,同時與150 ℃的環境溫度疊加,進一步提高了焊點溫度,減小了原子擴散激活能,有利于原子的擴散遷移,相較于單一的高溫時效應力,電-熱耦合的雙重作用加速了界面IMC 層厚度的增大,陽極和陰極界面IMC 層厚度分別比焊后態增長了42.0%和180.0%;當焊點電流密度超過2.0×103A·cm-2后,較大的電流密度進一步加速Cu 原子向陽極Ni 端的遷移速度,焊點的電遷移效應更為突出,陽極和陰極界面IMC 層厚度分別比焊后態增長了4.75 倍和15.67 倍;電流密度4.0×103A·cm-2時,IMC 層厚度更是增長了9.82 倍和16.79倍。綜上可知,電-熱耦合作用下,在電流密度不大于4.0×103A·cm-2時,陽極Ni 端界面IMC 厚度大于陰極Cu 端界面IMC 厚度,表現出“極性效應”。

圖5 電-熱耦合下Cu 端(陰極)和Ni 端(陽極)界面IMC 厚度Fig.5 IMC thickness of Cu terminal (cathode) and Ni terminal(anode) by electric-thermal coupling test

實驗表明,當電子流向Ni 端時,電流應力會增強Cu 的向外擴散并抑制Ni 的向內滲透,Ni 端含Cu IMCs的生長主要受到來自相對Cu 端的Cu 原子供應支配。不施加電流時,陰極端Cu 擴散穿過Sn 釬料合金基體在陽極端生成(Cux,Niy)6Sn5的驅動力來源于Cu、Ni 兩端之間的溫度梯度和濃度梯度;而在電-熱耦合作用的影響下,穿過Sn 釬料合金基體的Cu 變為由電流應力、溫度梯度和濃度梯度共同決定,很明顯,隨著電流密度的增大,電流應力的主導作用越發增強,改變了陰極和陽極界面IMC 層的主生長機制,Meinshausen 等[15]和Gu 等[16]的研究也證明了這一點。

3 結論

本文基于焊點電-熱耦合實驗平臺開展了Cu/Sn3.0Ag0.5Cu-0.01BP/Ni 微焊點的電-熱耦合高溫時效實驗,研究了四組電流密度下高溫時效前后互連焊點的界面組織和IMC 層生長機制。當電子從陰極Cu 端流向陽極Ni端,隨著電流密度的增大,Cu 端IMC 層由長條狀的Cu6Sn5相增長為長塊狀的(Cux,Niy)6Sn5相,而后發展為密集而細長的指狀,Ni 端則生成較厚的(Cux,Niy)6Sn5IMC 層。單純熱時效狀態下,陽極Ni端生成(Cux,Niy)6Sn5相的驅動力來源于Cu、Ni 兩端之間的溫度梯度和濃度梯度,Ni 端和Cu 端界面厚度僅增長了10.4%和18.7%;施加電流后,相對于溫度梯度和濃度梯度,電流應力逐步起主導作用,改變了陰極和陽極界面IMC 層的主生長機制,高電流密度下Ni 端和Cu 端界面厚度最大增長了9.82 倍和16.79 倍。