基于智能算法的火電廠鍋爐燃燒控制系統(tǒng)及系統(tǒng)仿真分析

喬印杰,高志佳,董振廣

(河南京能滑州熱電有限責任公司,河南 滑縣 456400)

基于閉環(huán)控制的鍋爐燃燒系統(tǒng)是以鍋爐運行實時數據和負載情況作為輸入變量,在此基礎上利用工業(yè)計算機發(fā)出指令不斷調節(jié)輸入變量,保證輸出結果最優(yōu),讓鍋爐得以高效、節(jié)能、環(huán)保運行。但是調查發(fā)現,國內許多火電廠的鍋爐燃燒控制系統(tǒng)存在控制響應延時嚴重、參數調節(jié)不夠靈敏、無法兼顧效率與節(jié)能等問題。為了實現火電廠效益最大化,對鍋爐燃燒控制系統(tǒng)進行優(yōu)化成為一項重要任務。在工業(yè)設備的人工智能控制領域,遺傳算法有著廣泛的應用,在鍋爐燃燒控制系統(tǒng)的改進中,引入遺傳算法尋優(yōu)方法,可以準確預測鍋爐燃燒的整個過程以及燃燒過程中各個參量的變化情況,達到了優(yōu)化控制的目的。因此,探究基于遺傳算法的鍋爐燃燒控制系統(tǒng)優(yōu)化策略,成為火電廠技術革新的重要內容。

1 基于遺傳算法的鍋爐燃燒控制系統(tǒng)設計

1.1 基于遺傳算法的系統(tǒng)優(yōu)化

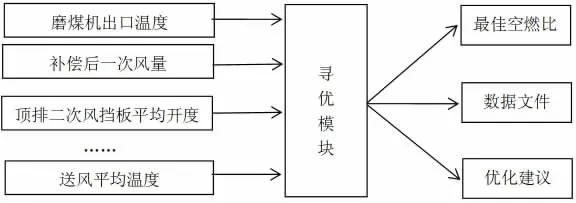

火電廠鍋爐在實際運行中,由于設備負載能力、工作環(huán)境溫度、使用煤炭種類等因素的不同,導致鍋爐本身的燃燒性能也表現出明顯的差異。為了使鍋爐的運行效率、節(jié)能效果達到最優(yōu),必須對鍋爐的燃燒控制系統(tǒng)進行優(yōu)化。基于遺傳算法的系統(tǒng)優(yōu)化思路為:以鍋爐參數作為輸入參數,構建鍋爐燃燒優(yōu)化模型,分析鍋爐燃燒各個參數與熱效率之間的映射關系。然后利用遺傳算法進行全局尋優(yōu),保證鍋爐燃燒重要參數與熱效率之間實現最佳匹配,達到鍋爐燃燒效率最大化的目的。基于遺傳算法的尋優(yōu)模型見圖1。

圖1 遺傳算法尋優(yōu)模型

在該尋優(yōu)模型中,基于遺傳算法的核心模塊采用實數編碼的方式,計算遺傳算法的輸入變量,最終結果保存到數據文件中。同時,系統(tǒng)根據運算結果給出優(yōu)化建議,鍋爐燃燒系統(tǒng)可通過自動方式或人工手動方式進行參數調節(jié),從而保證鍋爐達到最佳空燃比。

遺傳算法的尋優(yōu)步驟如下:

(1) 確定遺傳算法的輸入變量。以鍋爐燃燒控制系統(tǒng)為例,輸入變量主要包括氧量、負荷、一次/二次風量、環(huán)境溫度、總燃料量等。然后結合實際問題設置約束條件,得到問題的解空間。

(2) 對解空間展開分析,參考目標函數形式,推導出算法尋優(yōu)的數學形式,如極值、拐點等,構建相應的優(yōu)化模型。

(3) 采取染色體編碼方法,把問題求解過程轉化成對應的遺傳基因逐漸生長過程,確定問題的搜索空間。結合基因從個體特征到群體特征的表現過程,進一步求出基因的編碼過程。

(4) 判斷個體在整個樣本集合中的適應度,根據優(yōu)化模型對目標函數做適應性調整。根據適應度函數和目標函數之間的關系,確立轉換規(guī)則。

(5) 結合實際問題確定遺傳算子的具體形式,以及遺傳算法的運行參數(如終止條件、交叉概率等)。

(6) 根據遺傳算法的運行參數,確定最優(yōu)解,得出尋優(yōu)結果。

1.2 遺傳算法在鍋爐燃燒控制參數尋優(yōu)中的應用

1.2.1 尋優(yōu)流程設計

基于遺傳算法的尋優(yōu)策略主要有比例選擇、輪盤賭選擇、最優(yōu)保存策略選擇、無回放隨機選擇等若干種[1]。本文基于輪盤賭選擇設計鍋爐參數尋優(yōu)模型,尋優(yōu)流程如下:

建立鍋爐的運行參數模型后,讀取鍋爐的原始數據。成功識別數據后,進行鍋爐參數的初始化處理。系統(tǒng)調用鍋爐運行參數,并執(zhí)行一個判斷程序“鍋爐運行參數是否成功讀取?”

如果判斷結果為“是”,則利用遺傳算法進行數據處理,并將處理后的數據導入到系統(tǒng)模型中。該模型自動將輸入的結果數據與雙親數據進行對比,并判斷兩種數據的適應度。如果結果數據的適應度低于雙親數據,則取雙親中適應度較好的帶入。然后執(zhí)行一個判斷程序“是否進行下一次遺傳?”如果所得結果符合優(yōu)化要求,則自動結束本次尋優(yōu)過程;如果所得結果不符合優(yōu)化要求,則繼續(xù)進行第二次遺傳。將第一次遺傳后的數據添加到原始數據表,并作為新的原始數據,重新導入模型進行適應度對比,重復上述流程。

如果判斷結果為“否”,則繼續(xù)判斷是否存在交叉變異。如果無交叉變異,則將原始數據保存以后,由系統(tǒng)重新讀取鍋爐運行參數;如果有交叉變異,首先將變異后的原始數據進行保存,然后采用輪盤賭算法確定雙親,再根據雙親計算子節(jié)點數據。將求得的子節(jié)點數據添加到數據表中,作為新的原始數據,然后由系統(tǒng)重新讀取,并再次執(zhí)行“鍋爐運行參數是否成功讀取?”的判斷程序。

1.2.2 確定基因代碼

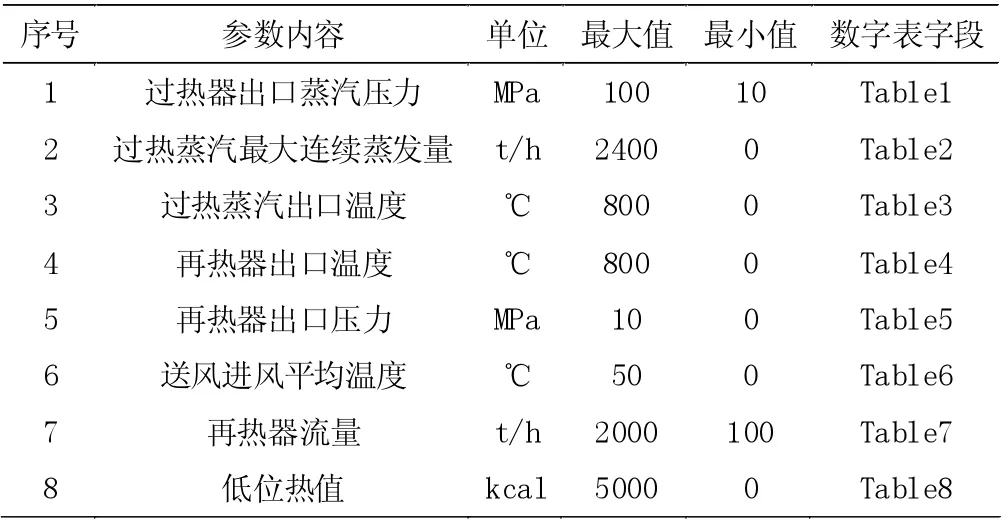

將鍋爐可調參數作為鍋爐燃燒效率尋優(yōu)的基因代碼,具體見表1。

表1 鍋爐參數變化范圍

結合鍋爐設備的運行狀況,確定再熱器流量、再熱器出口壓力、給煤機煤量等可調參數的取值范圍,如再熱器流量的取值范圍為100~2 000 t/h。如表1所示,每一個基因代碼都包含了8 個控制變量,將每一組控制變量作為單一個體,然后進行個體適應度計算。此外,將選定的可調變量,與其他不可調變量全部加入到訓練集中,一同輸入到已經完成訓練的系統(tǒng)模型中,作為輸入值進行鍋爐燃燒效率的預測。利用遺傳算法,得到優(yōu)化后的調整參數,系統(tǒng)根據優(yōu)化后的參數重新編輯控制指令,實現對鍋爐輸入參數的調節(jié),從而保證鍋爐始終以最佳燃燒效率運行[2]。

1.2.3 鍋爐參數優(yōu)化設計

將鍋爐運行中的8 個變量,按照table1~8 依次表示,參數的適應度即為鍋爐的燃燒效率。適應度越好,說明鍋爐的燃燒效率越高。鍋爐參數的優(yōu)化流程可分為3 個步驟:

(1) 種群初始化。從海量的原始參數中,選擇250 組鍋爐燃燒效率較好的參數作為遺傳尋優(yōu)的原始數據,并按照1~250 的序號輸入到Excel 表格中。

(2) 適應度評價。鍋爐燃燒效率的取值范圍為0~100%,將其作為適應度,尋優(yōu)目標值為1,此時鍋爐燃燒效率有最大值。

(3) 遺傳選擇。基于遺傳算法的鍋爐參數優(yōu)化程序,采用輪盤賭選擇方法確定雙親。

在該程序下,燃燒效率越高的運行參數,其適應度越好,因此被遺傳到下一代的概率越大。這樣經過若干輪的遺傳后,即可得到最優(yōu)結果[3]。

2 火電廠鍋爐燃燒控制系統(tǒng)仿真分析

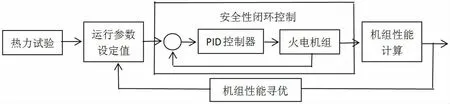

2.1 鍋爐燃燒控制系統(tǒng)的模型設計

系統(tǒng)仿真實驗選擇安全性閉環(huán)控制模式,通過實時監(jiān)測的方式獲取鍋爐熱效率數據。同時利用控制器發(fā)送指令實現對機組運行參數的調節(jié),在此基礎上結合上文提出的遺傳算法進行優(yōu)化,保證了試驗機組能夠發(fā)揮最大效能。機組優(yōu)化運行原理見圖2。

圖2 機組優(yōu)化運行原理圖

在仿真試驗中,使用DCS 作為控制單元,確保在鍋爐參數調整時能夠通過程序指令完成精準控制。DCS 與鍋爐之間通過工業(yè)總線完成通信,保證DCS 控制指令的順利下達以及鍋爐測量參數的及時上傳。

2.2 鍋爐燃燒穩(wěn)態(tài)模型

鍋爐燃燒期間受到諸多不確定因素(如煤的質量、燃燒溫度等)的影響,鍋爐氮氧化物的排放量和飛灰含碳量的變化均呈現出非線性特點。而本文提出的機遇遺傳算法的優(yōu)化控制模型,則能夠很好地適應非線性函數;此外還具有較強的自適應、自學習能力,在此基礎上建立起的鍋爐燃燒穩(wěn)態(tài)模型能夠對提升鍋爐燃燒有積極幫助。該模型以再熱器出口溫度、出口壓力,以及給煤機的壓力、煤量等變量作為輸入,以鍋爐燃燒效率作為輸出,基于模型定性分析鍋爐燃燒特性與相關變量之間的關系。鍋爐燃燒穩(wěn)態(tài)模型為:

式中:Cfh表示飛灰含碳量,f 表示飛灰含碳的計算函數,Mv表示再熱器出口溫度、出口壓力等操作量,Dv表示給煤機煤量、環(huán)境溫度等相關量[4]。

2.3 應用實例

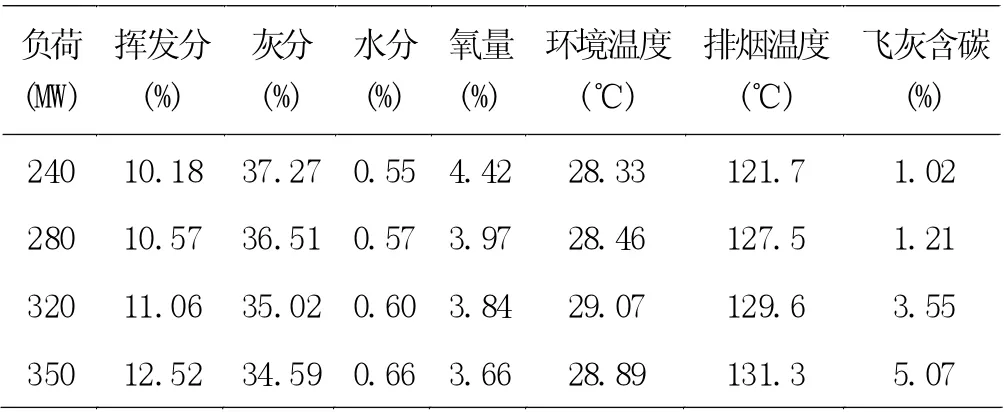

選擇一臺350 MW 的超臨界對沖鍋爐作為測試裝置,使用鋼鐵球磨機制粉系統(tǒng)切向燃燒。使該鍋爐在240 MW、280 MW、320 MW和350 MW 四種負荷工況下運行,并收集不同工況下的水分、灰分、含氧量、飛灰含碳量等參數,統(tǒng)計結果見表2。

表2 鍋爐熱態(tài)試驗工況表

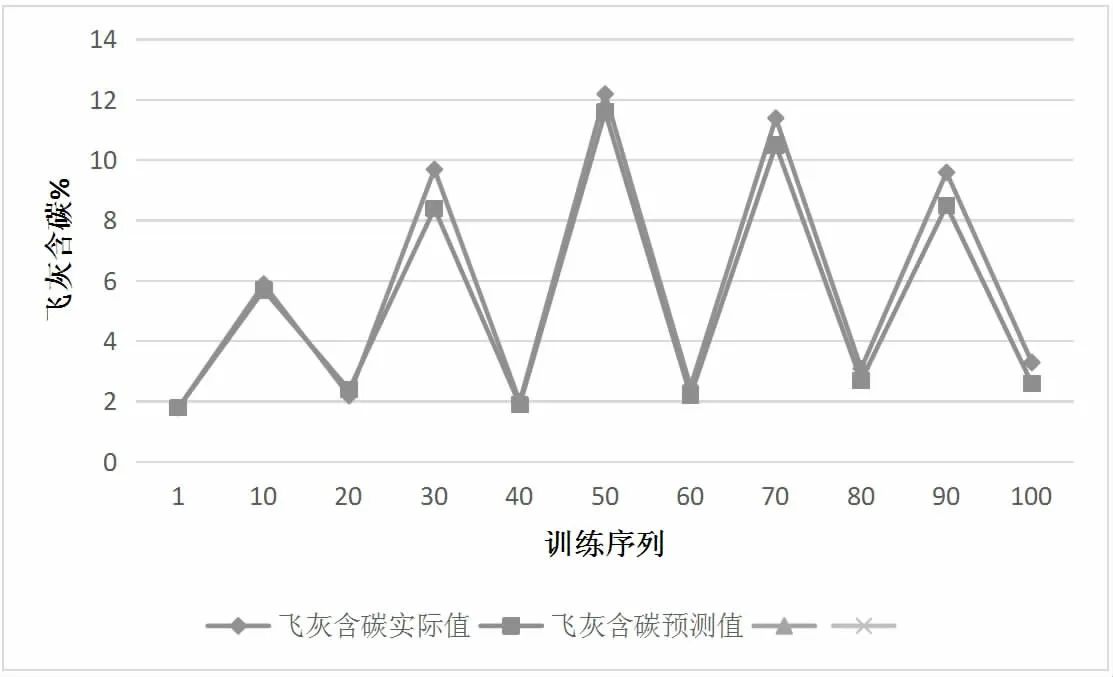

將采集到的數據作為訓練樣本,基于LM學習規(guī)則進行模型訓練。完成訓練后,對比飛灰含碳測試集的預測值和實際值,結果見圖3。

圖3 飛灰含碳測試集預測值與實際值比較

如圖3 所示,鍋爐飛灰含碳測試集的預測值與實際值之間呈現出較高的擬合度。兩者之間的最大誤差為1.61,最大相對誤差為26.74%。這一結果表明經過遺傳算法模型訓練的鍋爐燃燒控制系統(tǒng),能夠準確預測煤粉灰燃燒后的飛灰含碳量,在此基礎上不斷調整含氧量、給煤機煤量等輸入量,可以使飛灰含碳測試值與實際值之間的誤差始終保持在較低水平,從而讓鍋爐燃燒控制系統(tǒng)的燃燒效率達到最優(yōu)[5]。

按照同樣的方法,在本次仿真實驗中還建立了NOx排放模型,選擇煙氣含氧量、風壓、二次風擋板開度、爐溫等作為輸入,以NOx排放作為輸出。經過LM神經網絡訓練后,分別統(tǒng)計并對比NOx的實際值和預測值。結果表明,兩者之間的最大誤差為0.47,最大相對誤差為6.78%,說明經過遺傳算法訓練后的模型,也能夠較為準確地預測NOx的排放值。在此基礎上不斷調整一次風壓、二次風擋板開度、爐溫等輸入量,可以使NOx的排放值控制在較低水平,減少環(huán)境污染

3 結論

在環(huán)保標準日益嚴格的背景下,火電廠鍋爐燃燒控制系統(tǒng)也必須與時俱進的優(yōu)化,在提高燃燒效率的同時降低污染排放,實現生態(tài)效益和經濟效益的統(tǒng)籌兼顧。基于此,本文利用遺傳算法構建了鍋爐燃燒穩(wěn)態(tài)模型,并收集鍋爐燃燒時的基本參數作為變量,進行模型訓練。然后將該模型應用于鍋爐的燃燒控制中。從仿真試驗結果來看,該模型投入應用后,能夠實現閉環(huán)控制,動態(tài)調節(jié)輸入變量,保證輸出結果的最優(yōu)化,在提高燃燒效率、降低氮氧化物排放濃度等方面取得了理想效果。