前保險杠導流板迎風角度對輕型客車風阻的影響

李爽爽,宋 偉,鄒 亮,閔峻英,3,林建平

(1.同濟大學機械與能源工程學院,上海 201804;2.南京依維柯汽車有限公司,南京 210028;3.上海市金屬功能材料開發應用重點實驗室,上海 201804)

前言

目前針對降低整車空氣阻力的研究主要聚焦于對汽車上部或下部流場的改善方面。對汽車前臉、后視鏡、尾翼等進行合理的形狀設計可優化汽車上部流場[1-4]。而對于改善汽車下部流場的研究主要集中在汽車底部添加氣動附加裝置。汽車導流板是安裝在車體底部的氣動附加裝置,其作用是引導和組織氣流,通過對導流板進行合理設計,可減小輕型客車整車空氣阻力[5-6]。學者對該裝置的稱謂并不統一,除導流板外還有阻流板[6-7]、阻風板[8]、氣壩[9]等名稱。Ilea等[5]通過在汽車前輪處加裝導流板,減少了輪胎前的壓力值,實現了汽車氣動性能的改善。他們提出導流板最佳高度須根據車輛的形狀進行調整。為減少導流板本身產生的阻力,Lee等[10]提出了噴氣式導流板的概念,該概念取消了傳統導流板。當車輛的行駛速度超過某一定值時,噴氣系統沿與來流垂直的方向噴射空氣并形成氣幕,使前方來流遠離輪胎,從而減小車輛空氣阻力。此外,不少學者研究了將導流板加裝在汽車前保險杠下部對降低整車風阻的影響。如徐鵬等[11]研究發現SUV前保險杠導流板(氣壩)使氣流平穩通過車輛底部,避免了氣流與底盤部件的沖擊,使整車風阻系數降低近0.01。劉學龍等[6]研究了前保險杠導流板(阻流板)對轎車氣動性能的影響,發現導流板可有效改善整車氣流狀態,降低整車風阻系數,但并未進行導流板形狀和位置的優化以及試驗驗證。通過以上研究可知,在前保險杠下方添加導流板是提升整車氣動性能和降低空氣阻力的有效方法。在輕型客車前保險杠下方加裝導流板,并探究導流板迎風角度對整車風阻系數的影響具有重要的工程應用意義。

本文中以某輕型客車為研究對象,建立整車有限元模型,利用計算流體力學(CFD)方法分析仿真模型的流場分布和整車風阻系數。在該仿真模型前保險杠下方分別加裝不同迎風角度的導流板,探究整車風阻系數在不同導流板迎風角度下的變化規律,確定相對最優的迎風角度。借助整車風洞試驗探討了格柵封閉與開放對原型車和加裝導流板的整車風阻系數的影響,為輕型客車車身減阻設計提供具有參考價值的方案。

1 整車CFD仿真

1.1 整車幾何模型與網格劃分

圖1示出根據某輕型客車建立的整車幾何模型。車輛長寬高分別為6 075、2 011和2 711 mm。為提高仿真計算的經濟性,對整車幾何模型進行簡化。忽略對整車風阻影響較小的車門把手、雨刮器、側面車窗輪廓等部件或結構特征;考慮到汽車底盤零件對汽車底部流場分布具有直接影響,因此在簡化底盤零件的同時,保留了發動機底部護板、前懸架、車架、傳動軸、排氣管、水箱、風扇、備胎等零部件;進氣格柵是否開放對整車風阻具有一定影響[12],考慮到將進氣格柵封閉可縮減計算成本,并有利于計算收斂,因此在有限元模型中對進氣格柵做封閉處理,但在后續的整車風洞試驗中將考慮格柵封閉與開放對整車氣動性能的影響。

圖1 整車幾何模型

為達到降低整車風阻系數的目的,針對原始整車模型,設計如圖2所示的前保險杠導流板(以下簡稱導流板)。對導流板仿真模型做適當簡化,去除迎風面和安裝面的加強肋板以及影響后續網格質量的倒角、通孔等。將簡化處理的導流板加裝在汽車的前保險杠下部。

圖2 導流板模型及其安裝位置

為盡可能地實現加裝導流板的有效性,需要對導流板的迎風角展開分析。如圖3所示。定義導流板迎風面的對稱線與汽車行進方向的夾角為迎風角度θ,迎風角度是影響導流板有效性的關鍵,也是其設計的關鍵參數。由于導流板的高度H受整車底盤高度的限制,本車僅分析保持導流板高度(H=43.5 mm)不變的情況下,迎風角度θ分別取35°、40°、45°、60°和90°時的整車風阻系數。

圖3 導流板迎風角度調整示意

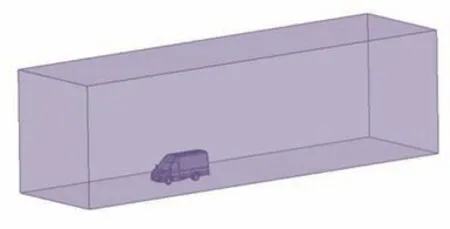

建立計算域并定義汽車行駛時氣流的進出口、流場的邊界以及氣體密度、壓力等外部條件,本文中研究采用的計算域長、寬、高分別為42 525、12 066和13 555 mm。在計算域內,整車前方和后方的長度分別為車體長度的2倍和4倍,上方高度是車體高度的4倍,側向寬度是車體寬度的4.5倍。圖4為整車計算域模型。

圖4 計算域模型

四面體單元網格具有良好的適應性,因此利用四面體網格將計算域模型進行劃分。汽車表面單元尺寸為20 mm,外圍計算域單元尺寸為100 mm。對前保險杠和導流板附近區域的網格單元進行加密處理,網格尺寸為10 mm。每種算例的網格數量均保持在470萬左右。

1.2 湍流模型與邊界條件的確定

汽車外流場馬赫數較低,一般認為車體周圍的氣流為不隨時間變化的定常、恒溫流動,是具有一定黏性且不可壓縮的三維湍流流場[13-14]。在CFD數值仿真中,標準k-ε、Realizablek-ε、Reynolds Stress和RNGk-ε等是常用湍流模型。其中,標準k-ε湍流模型計算穩定,具有較高的計算精度的同時兼備較高的計算效率。另外本研究還比較了標準k-ε和Realizablek-ε湍流模型的差別,通過與試驗獲得的整車風阻系數結果對比發現,標準k-ε模型的誤差比Realizablek-ε模型更小。故最終采用標準k-ε湍流模型描述汽車外部流場。數學模型不再具體贅述。

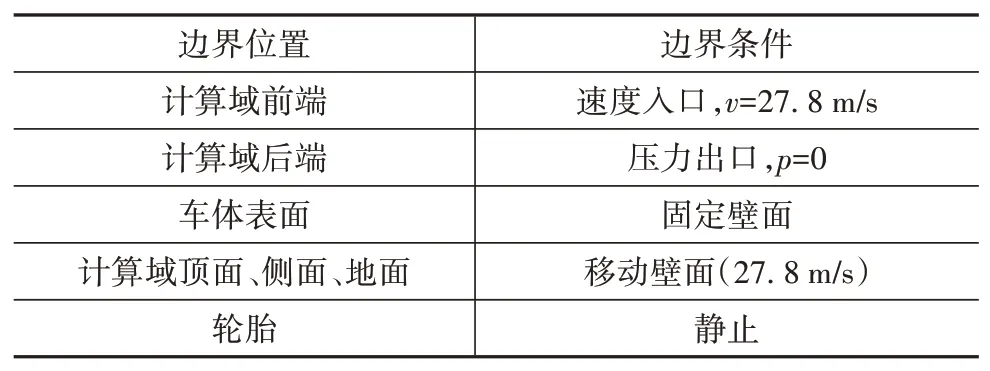

利用CFD仿真軟件FLUENT進行仿真求解,計算空間迎風格式為2階,采用Coupled計算方法。空氣密度和黏度分別為1.18 kg∕m3和1.7894×10-5Pa·s,汽車迎風面積為4.803 47 m2,判斷結果收斂的所有物理量的容差為10-3。表1給出邊界條件設置情況。

表1 邊界條件設定

汽車所受空氣阻力主要利用整車風阻系數進行評價。當汽車受到空氣阻力的影響越小時,整車風阻系數越低,該情況下汽車油耗也越低。風阻系數的計算公式為

式中:F為沿車體縱向受到的風阻;ρ為空氣密度;v為風速;A為迎風面積。

2 CFD仿真結果分析

2.1 原型車CFD仿真分析

由式(1)計算得到原型車的整車風阻系數為0.452 8。

圖5所示為原型車對稱面流速云圖。可以看出,汽車前方來流受汽車前臉阻擋速度降低,一部分氣流從車體上方離開汽車,另一部分氣流經過汽車前保險杠下部從汽車底盤以較快流速流過。氣流在汽車尾部區域速度明顯降低,并在汽車尾部形成了拖拽渦,而拖拽渦的產生會消耗能量。由能量守恒定律可知,汽車后部能量的消耗直接導致整車的空氣阻力增大,這是造成整車空氣阻力的一個重要因素。該部分空氣阻力與車體形狀密切相關,通過添加車體氣動附屬裝置以改善車體流場分布是實現整車降阻的一個簡單并易實現的辦法。

圖5 汽車對稱面流速云圖

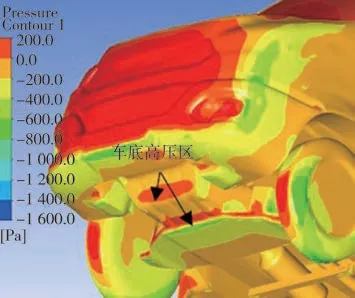

圖6所示為車底前部壓力云圖。可以看到,發動機艙護板底部和前懸架總成前部存在兩處高壓區,產生車底阻力。車底阻力主要是由車底前部的高速氣流對底盤零件沖擊引起的。因此,改善車底氣流以降低氣流對車底零件的正面沖擊阻力也是降低整車風阻系數的一個途徑。

圖6 原型車車底前部壓力云圖

2.2 加裝導流板的整車CFD仿真分析

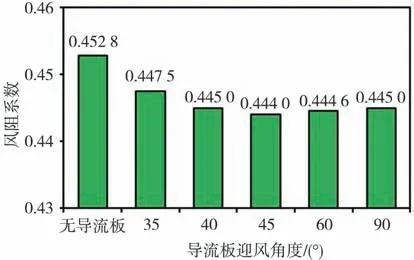

整車風阻系數與導流板迎風角度的關系分析結果如圖7所示。可以看出,在汽車前保險杠下方加裝不同迎風角度的導流板均可降低整車風阻系數。且隨著導流板迎風角度的增大,整車風阻系數呈現急劇減小趨勢,45°導流板模型的風阻系數最小,整車模型的風阻系數下降1.9%。隨著迎風角度進一步增加(60°和90°),整車風阻系數稍有增加。

圖7 不同導流板迎風角度下整車風阻系數

圖8為加裝45°導流板前后的整車對稱面流速云圖。從圖8可以看出,相比原車模型,加裝45°導流板后,汽車后部的拖拽渦旋明顯減小,汽車流場特性得到改善,從而降低了整車的前后氣流的壓差造成的空氣阻力。

圖8 整車對稱面流速云圖對比

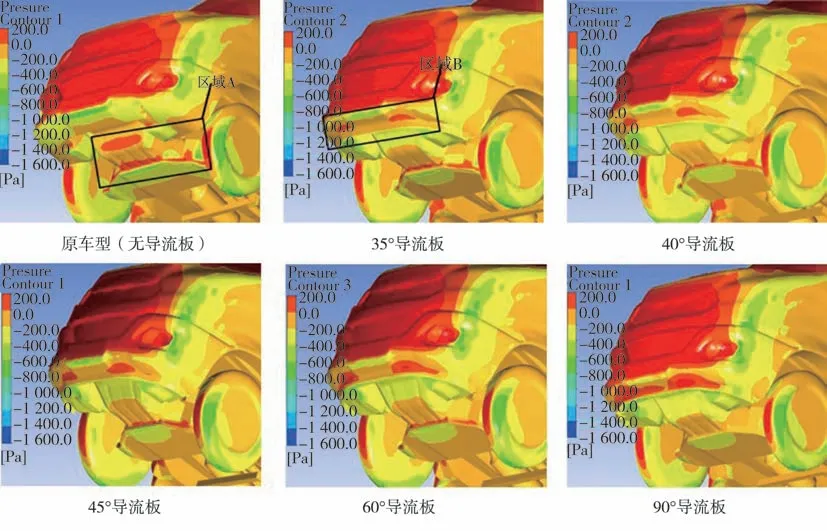

圖9為加裝不同迎風角度的導流板后車底前部壓力云圖。在未加裝導流板時,汽車前方的氣流進入汽車底部,在發動機艙底部的凸起部位和懸架前部(區域A)形成較大的正面風阻壓力,給整車帶來較大的車底形狀阻力。加裝導流板后,由于導流板對氣流的阻擋和疏導作用,氣流對發動機艙底部和懸架前部(區域A)的沖擊明顯減弱,氣流高壓區主要集中在導流板的迎風面(區域B)。隨著導流板迎風角度的增加,導流板迎風面上的壓力集中區域(區域B)逐漸加大,而發動機艙底部和懸架總成前部(區域A)的壓力則逐漸減小。實際上,加裝導流板所引入的(區域B)新的阻力與減少(區域A)的阻力相互抗衡,導流板迎風角度越大其本身產生的正面壓力越大,迎風角度越小,前保險杠與發動機底部間的氣流流速越大,對發動機艙底部零件以及懸架總成前部的沖擊氣流風壓也越大。在所仿真的5種迎風角度的導流板中,45°的導流板風阻系數最小,說明45°的導流板可實現在降低氣流對發動機底部沖擊的同時承受較小的正面壓力。

圖9 車底前部壓力云圖對比

3 整車風洞試驗

3.1 風洞試驗設置

為驗證整車有限元模型和仿真結果的準確性,分別在實車的進氣格柵封閉與開放條件下開展整車風洞試驗。風洞試驗在上海地面交通工具風洞中心進行。圖10為風洞試驗時整車狀態照片。整車放置于風洞試驗段的轉盤上方,并采用固定裝置將車體與轉盤相連接,保證試驗過程中車體不發生位移或搖晃。為與仿真模型中的邊界條件保持一致,在風洞試驗進行過程中車輪和移動帶均保持靜止。利用六分量天平測定整車氣動阻力,并根據式(1)計算風阻系數。

圖10 整車風洞試驗

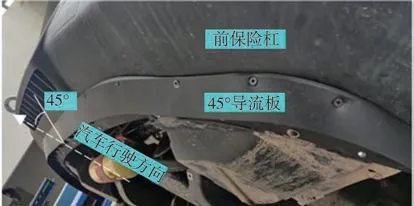

通過前文可知,加裝45°導流板時降低整車風阻系數的效果最好,因此在汽車前保險杠處加裝45°導流板并進行整車風洞試驗以驗證其對于實車降阻的有效性。圖11為45°導流板樣件在實車中的安裝情況。

圖11 45°導流板樣件安裝情況

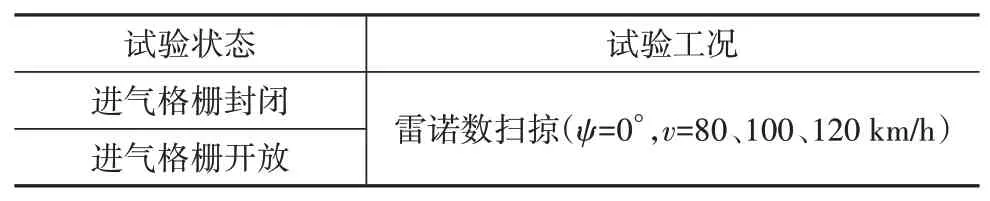

借助風洞試驗探究原型車和加裝45°導流板的整車在不同風速條件下的風阻系數。整車風洞試驗工況如表2所示。

表2 原型車和加裝45°導流板的整車風洞試驗工況

3.2 原型車風洞試驗結果分析

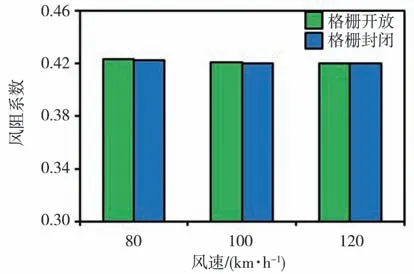

圖12示出原型車整車風阻系數在不同風速下的試驗結果。由圖可知,隨著風速增加,原型車的風阻系數變化不大,約為0.42,風阻系數最大相對變化量約為0.7%(格柵封閉時),說明風速對汽車風阻系數影響不大。此外,整車風阻系數在格柵開放和封閉時的相對變化小于0.17%,表明原型車的整車風阻系數基本不受進氣格柵是否封閉的影響。

圖12 原型車各工況下風阻系數試驗結果

在車速為100 km∕h且格柵封閉時,整車風阻系數試驗與仿真結果的相對誤差為8%以內,為工程應用中可容許的誤差,從而驗證了有限元模型的合理性和仿真結果的有效性。

3.3 加裝導流板的整車風洞試驗結果分析

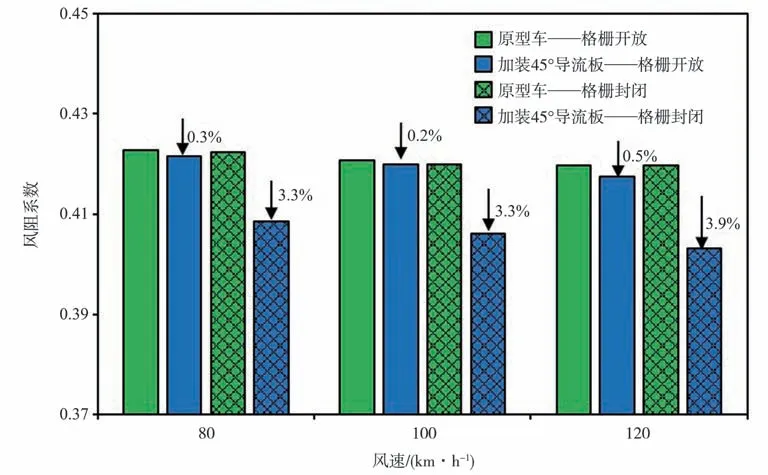

圖13為進氣格柵封閉和開放狀態下,加裝45°導流板的整車與原型車在不同風速下的整車風阻系數試驗結果對比。由圖可知,在格柵封閉與開放兩種狀態下,加裝導流板后整車風阻系數會隨著風速增加而略有下降,格柵封閉和開放時風阻系數相對變化分別為0.9%和1.3%。當格柵封閉時,加裝45°導流板整車風阻系數最大可降低3.9%(風速120 km∕h),而當格柵開放時加裝45°導流板對降低整車風阻系數效果不明顯,最大下降量僅為0.5%(風速120 km∕h)。由加裝導流板的整車CFD仿真結果可知,在格柵封閉的狀態下,導流板通過減少并引導氣流遠離底盤,從而減小氣流對底盤尤其是發動機艙底部的沖擊,進而減小汽車底部氣動阻力。在實車進氣格柵開放的狀態下,氣流通過格柵進入發動機艙并經由發動機前部空間流向底盤,這部分氣流不僅會補充導流板所減少的氣流,且更貼近發動機艙底部,對發動機艙底部產生風壓沖擊,造成導流板對流場的疏導作用降低,導致整車風阻系數下降較少[15]。

將圖13的試驗結果與圖7的仿真結果對比發現,在車速為100 km∕h且格柵封閉的工況下,加裝45°導流板后的整車風阻系數試驗值與仿真值分別較原型車下降3.3%和1.9%,一致的下降趨勢表明仿真的有效性。車底流場的復雜性、對幾何模型中底盤零件的簡化以及實車在流場中的位姿與仿真模型的差異等是誤差產生的原因。

圖13 各工況下加裝導流板的整車與原型車風阻系數試驗結果對比

基于以上分析可以得出,加裝45°導流板在格柵開放和封閉狀態下均具有降低整車風阻的效果,而格柵封閉狀態下的降阻效果更為顯著。因此,本文提出的在汽車前保險杠下方加裝導流板的做法可為進氣格柵封閉的新能源汽車(如電動汽車)的車身減阻設計提供重要參考,從而有利于提高能源利用率。

4 結論

(1)在車速為100 km∕h且進氣格柵封閉的工況下,仿真分析分別加裝5種迎風角度導流板的整車風阻系數。結果顯示,不同迎風角度的導流板均可降低整車風阻系數,其中45°導流板的降阻效果最佳,可將整車風阻系數降低1.9%。

(2)相比于其他迎風角度的導流板,45°導流板在降低氣流對底盤前部零件沖擊的同時承受較小的正面壓力,且車身尾部拖拽渦旋的減小有利于整車前后氣流壓差造成的空氣阻力的降低,因而獲得最好的減阻效果。

(3)風洞試驗結果表明,整車風阻系數受風速的影響較小,80~120 km∕h的風速下原型車和加裝導流板的整車風阻系數最大相對變化分別為0.7%和1.3%。

(4)對于原型車,整車風阻系數不受進氣格柵開放與否的影響。而對于加裝45°導流板的整車,整車風阻系數在格柵開放時下降0.5%(120 km∕h),而在格柵封閉時可下降3.9%(120 km∕h),這為格柵封閉類型新能源汽車(如電動汽車)的車身降阻設計提供了重要參考。