新義煤礦覆巖離層注漿充填開采技術研究

沈傳波

(義煤集團 新義礦業有限公司,河南 洛陽 471800)

0 引 言

井下煤炭被開采出來后會形成采空區,受圍巖應力和覆巖運動影響,采空區上覆巖層會發生破斷、下沉[1-2],若不采取措施提前進行治理,將會造成位于開采范圍內的地表出現地面塌陷、地表水和地下水潰入井下、土地資源遭到破壞、周邊生態環境惡化等一系列問題,給礦井井下安全開采、礦區周邊居民生產生活和地面環境保護帶來極大影響,同時也造成極大地煤炭資源浪費[3]。為提高工作面安全開采穩定性、保護礦區生態環境和資源回收率,以新義煤礦為工程背景,研究提出離層注漿充填技術,通過人為方式對采空區上覆巖層運動進行干預,減緩采空區地表下沉速度,為工作面安全開采和地面環境保護提供保障。

1 概 況

新義煤礦井田位于新安煤田深部,淺部為新安礦,東部緊鄰義安礦,井田東西走向長10.5 km,傾向寬3.79~4.52 km,面積約42.6 km2。礦井核定生產能力120萬t/a,主采煤層為山西組二1煤,煤層厚度0~15.47 m,平均4.81 m,煤層傾角6°~14°,平均7°,采用傾斜長壁式采煤法,全部跨落法管理采空區頂板。據地質資料統計,新義煤礦一水平共有村莊10個、小學3個、大型工廠8個,居民合計約3 728戶;礦井井田開采影響范圍內的地面村莊、公路、隧道、河流、管道等建(構)筑物下壓煤大約共計1.3億t。

2 覆巖離層注漿充填減沉開采技術原理

離層注漿充填減沉開采技術是依據關鍵層理論,采取一定措施實現控制工作面上覆巖層目標關鍵層不發生破斷為目的[4-5]。其主要原理是:根據目標關鍵層初次發生破斷的步距來合理設計工作面采寬,留設一定寬度的區段隔離煤柱,使煤柱具有一定的承載力,防止2個相鄰工作面覆巖離層區段發生貫通;然后從地面向覆巖離層區域進行施工鉆孔,通過鉆孔對目標離層區域注入漿液,形成充填體,利用漿液作用向上托舉離層的上部巖層,向下進一步壓彎下覆巖層、壓實冒落帶,使其在工作面中部形成一定寬度的壓實支撐區,保持工作面開采期間關鍵層的穩定性,形成“關鍵層結構+注漿充填體支撐+煤柱承載”的復合支撐承載結構,最終達到控制礦井開采影響區域范圍地表下沉、保證居民居住、道路交通運輸安全穩定的目的。覆巖離層注漿充填技術原理如圖1所示。

圖1 覆巖離層注漿充填技術原理Fig.1 Principle of overburden separation grouting filling technology

3 覆巖離層注漿充填關鍵技術方案

工程實踐總結分析可知,覆巖離層注漿充填技術施工關鍵技術環節為導水裂隙帶確定、注漿層位選擇、注漿時機把控和注漿壓力控制4個方面[6-7]。

3.1 導水裂隙帶高度確定

覆巖注漿充填層位應位于工作面導水裂隙帶與主關鍵層之間的覆巖離層區域,為此,首先確定出工作面采空區上覆巖層垮落帶和裂隙帶的范圍[8]。

新義煤礦煤層開采厚度為4.81 m,根據《礦區水文地質工程地質勘探規范》(GB12719-91)中導水裂隙帶公式計算工作面導水裂隙帶最大高度:

式中:Hi為導水裂隙帶最大高度,m;M為累計采厚,m。

在對工作面覆巖離層區進行注漿施工時,為防止導水裂隙帶與覆巖離層區之間形成貫通通道導致注漿漿液發生滲漏,需留設5倍采高高度(24.05 m)作為離層區的維護帶,離層注漿的層位應選擇在距離煤層上方94.85 m以上層位區域范圍內。

此外,結合礦井綜合柱狀圖,注漿層位多存在多層不同巖性巖層組合,由于各層位巖層性質均不相同,其剛度也不相同。在覆巖運動過程中,下部剛度較大的巖層對其上部剛度較弱的巖層能夠起到支承作用,類似于“板梁”的作用,在受到采動影響情況下覆巖活動時容易產生離層。

在鉆孔施工過程中,可根據鉆進漿液漏失量判斷離層位置,漏失量較大則說明該區域范圍存在離層。在鉆孔施工過程中或堵孔后二次透孔時通過鉆井液漏失量觀測,即可判斷出離層所在位置。

3.2 注漿層位選擇

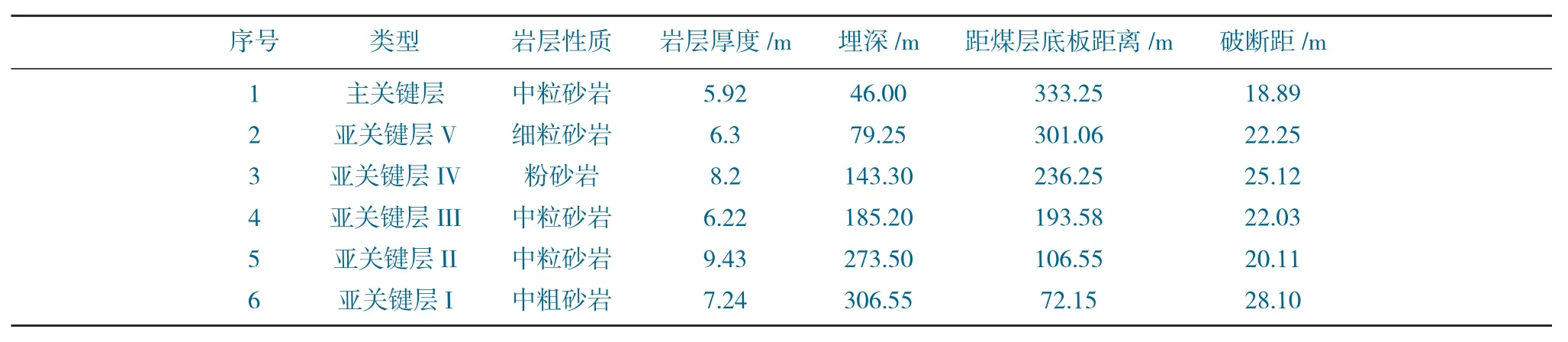

根據上述離層注漿充填技術原理分析可知,實施覆巖離層注漿技術首先要判斷選擇出注漿層位(關鍵層)。以新義煤礦12030工作面地層結構及鉆孔鉆探得到煤巖層綜合柱狀信息對注漿層位進行判斷,得到信息數據,見表1。

表1 工作面煤層頂底板情況Table 1 Coal seam roof and floor conditions of working face

12030工作面傾斜寬度200 m,采高4.81 m,埋深385 m,確定亞關鍵層III為工作面注漿層位。

3.3 注漿時機把控

根據覆巖離層注漿經驗,一般在工作面回采位置推進至距鉆孔孔底20 m時具備注漿條件。巖層堅硬條件下,回采位置可能需要通過鉆孔后方出現離層,若水位變化不明顯,可在工作面距孔底20 m處定時進行壓水,提高增透性。

12030工作面為孤島工作面,巖層完整性較差,鉆孔施工完畢后,在工作面距孔底50 m范圍內對鉆孔進行壓水試驗,在工作面距孔底40 m處壓水試驗壓力不再上升,并且有離層發育,但離層發育不充分,在工作面距孔底25 m處,具備注漿條件。

3.4 注漿鉆孔設計

(1)注漿層位。根據上述分析,該工作面注漿層位需布置在導水裂隙帶上部距煤層底板94.85 m以上區域,且需布置在亞關鍵層III以下的離層區域范圍。

(2)初始鉆孔位置。由于初始注漿位置處于工作面開切眼一側,屬于半開放式區域,因此設計第1排初始注漿鉆孔為封堵鉆孔,該鉆孔設計布置在工作面煤柱外側,根據類似條件下工程實踐經驗,封堵鉆孔與過渡區域之間的距離設計為100 m,同時根據相關規定,要求過渡區域的寬度是關鍵層破斷距的2倍,取值50m。據此,該初始封堵鉆孔與煤柱間的距離應為150 m,注漿鉆孔設計如圖2所示。

圖2 工作面初始注漿鉆孔位置Fig.2 Initial grouting borehole location of working face

(3)注漿鉆孔布置。設計布置16個注漿鉆孔,鉆孔靶點處于亞關鍵層III下方;設計在被保護構筑物附近布置3個檢查鉆孔,鉆孔靶點處于工作面煤層底板下方3 m位置,設計鉆孔孔深390 m,用于檢查鉆孔注漿效果。

3.5 注漿壓力控制

根據類似條件下工程實踐經驗,在對覆巖離層區域進行注漿時,注入漿液的最大壓力應大于覆巖重力,方能達到減沉效果。

根據離層帶判定,確定注漿層位距地表最大500 m,地層容重按2.5 t/m3,則覆巖最大重力12.5 MPa。注漿材料容重按1.4 t/m3,則注漿鉆孔終孔孔口壓力P=12.5-1.4×5=5.5 MPa。

在鉆孔具備注漿條件時,先采用2臺泵4檔壓水,總流量30 m3/h,壓水時間不低于6 h,壓水后孔口一直無壓力,則采用濃度30%左右的低濃度漿液進行試注漿,注漿時間不少于24 h,若出現壓力上升速度較快且壓力超過1 MPa時,則說明覆巖離層不發育,則需繼續壓水,促進離層發育;在試注漿期間若孔口壓力1 MPa以下,則進入正式注漿階段,及時將濃度由30%提高至60%,并根據注漿壓力逐步增加泵量,日注漿量與日產量注采匹配后,按照該注漿量進行連續注漿;當注漿壓力達到4 MPa以上時,說明注漿已進入后期階段,此時應根據注漿壓力上升變化情況逐步進行降檔、減泵;壓力達到5.5 MPa以上時,對鉆孔進行壓水與注漿交替進行,直至在壓水時壓力維持在5 MPa以上,說明該孔覆蓋區域內離層已注滿,達到停注條件。

4 應用效果分析

為驗證覆巖離層注漿技術應用效果,在12030工作面采動動壓影響區域范圍以外地點布置3個監測點,對12030工作面開采前后地表下沉變形情況進行監測。通過對監測數據收集整理,得到結果,見表2。

表2 地表下沉變形情況Table 2 Surface subsidence deformation

根據觀測結果分析可知,通過對覆巖離層區域進行注漿充填加固后,12030工作面開采結束以后,地表沉降變形量較小。由此表明,覆巖離層注漿充填技術能夠起到減小地表下沉量的效果,地面建構筑物均處于Ⅰ級破壞內,實現建構筑物下壓煤安全回采,提高煤炭資源回收率,以較低開采成本獲得顯著經濟效益和社會效益。

5 結 語

通過對覆巖離層注漿充填減沉開采技術的技術原理、關鍵技術及應用效果進行分析研究,結果表明,在掌控好實施過程中關鍵技術條件下,實施該技術能夠起到減緩地表下沉,實現建構筑物下壓煤安全回采,提高煤炭資源回收率的顯著效果,為新義礦業其他村莊下壓覆的采煤工作面安全回采提供了技術經驗,有著廣闊的推廣前景。