開放式水泵旋轉雙隔舌蝸殼內壓力脈動特性的試驗研究

張金鳳, 朱益磊, 李亞林,, 黃 萍, 徐 慧, 鄭 峰

(1.江蘇大學 國家水泵及系統工程技術研究中心,江蘇 鎮江 212013;2.寧波方太廚具有限公司,浙江 寧波 315336)

開放式水泵是由其在水槽內實現無管路的開放式清洗技術而得名,它是一種新型的水泵。開放式水泵實現了開放式清洗技術,通過蝸殼流道與管路噴淋流道的二合一,使得清洗系統無管路、避免藏污納垢,且清洗時間短,省力省水。同時在葉輪旋轉效應帶動下,流體進入蝸殼的同時產生速度扭矩帶動蝸殼被動旋轉,蝸殼被動旋轉過程中與葉輪的干涉作用以及雙隔舌蝸殼的特殊結構對壓力脈動的影響研究尚屬空白,急需開展相關的試驗研究,以揭示新型動靜干涉機理,指導該新型水泵,尤其是被動旋轉雙隔舌蝸殼的水力優化設計。

目前國內外對泵內壓力脈動研究以試驗測試和數值模擬為主要手段,隨著計算流體力學技術的發展,更多模擬軟件被用來研究泵內壓力脈動,趙萬勇等[1]利用ANSYS CFX軟件分析了不同蝸殼形狀對透平壓力脈動的影響,結果表明相比環形蝸殼,螺旋形蝸殼內壓力脈動更加劇烈,各監測點的壓力系數值更高,兩種蝸殼內部壓力脈動主頻均為葉頻的整數倍,葉輪內部的脈動主頻均為1倍軸頻。王文杰等[2]對雙吸離心泵在不同流量下的壓力脈動進行數值模擬,結果表明隨著流量的增加,蝸殼上監測點的壓力脈動振幅先減小后增大。蝸殼出口監測點的壓力脈動主頻在小流量時為軸頻,而在設計工況以及大流量時為葉頻。

在試驗研究方面,張德勝等[3]對高比轉速斜流泵內部壓力脈動進行試驗研究,結果表明,從葉輪進口到葉輪出口監測點壓力脈動幅值逐漸減小,且越接近葉輪出口位置,受到葉頂泄露渦核大尺度渦的影響,脈動所呈現的周期性規律也逐漸減弱。Yang等[4]利用試驗結合數值模擬分析了三級電潛泵內的壓力脈動特性,研究表明葉輪和導葉間的動、靜干涉是造成脈動的直接原因,脈動信號存在級聯現象,級數越高,壓力脈動誘發的振動和噪聲會嚴重威脅泵運行穩定性。Zhang等[5]通過試驗研究了不同葉片切割角對離心泵壓力脈動的影響,發現切割葉片有助于降低泵的揚程,且隨著葉片出口切割角的增大,擴大了隔舌與葉片的間隙,有助于減低泵運行過程中的壓力脈動。

目前國內外對泵內壓力脈動的研究大多基于蝸殼靜止條件下進行的,對蝸殼旋轉條件下的壓力脈動試驗研究基本為零。因此,為揭示葉輪高速旋轉與蝸殼低速被動旋轉下新型的“動動”干涉機理,本文通過創新的旋轉壓力脈動測試技術和設備,研究雙隔舌蝸殼在被動旋轉、靜止條件下的壓力脈動規律以及不同水位下被動旋轉的壓力脈動特性,為開放式水泵設計與優化提供參考依據。

1 模型介紹

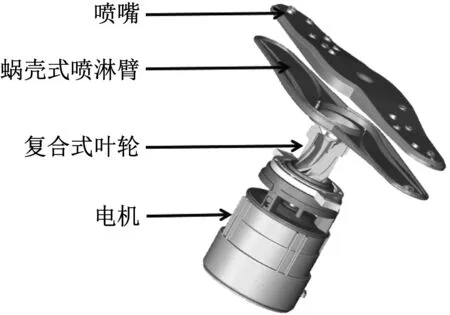

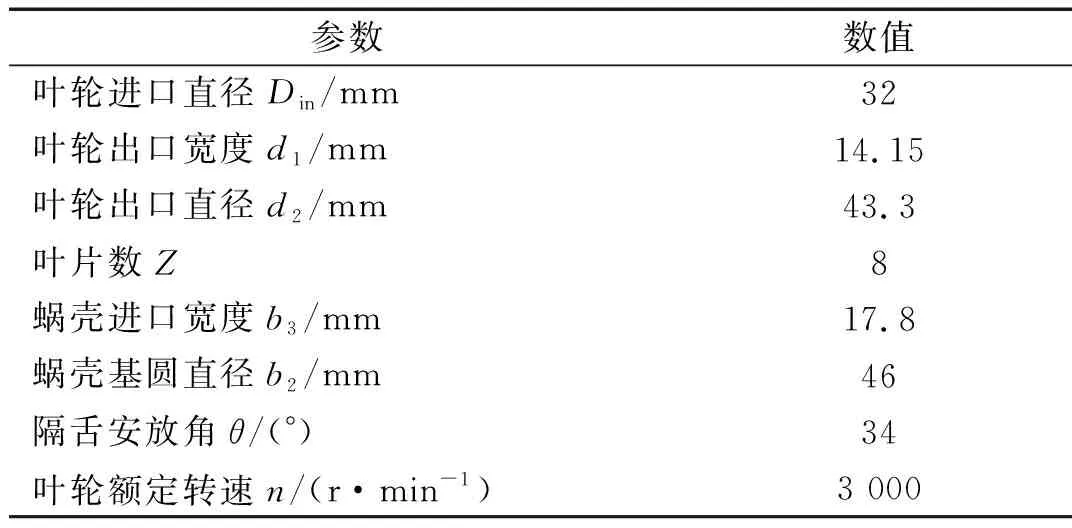

開放式水泵結構如圖1所示,葉輪采用特殊的復合式結構,底端為前彎軸流式葉柵,頂部為離心徑向式葉片;為了去除管路,蝸殼與管路噴淋合二為一形成蝸殼式噴淋臂,其內部蝸殼流道采用長隔舌的單蝸殼進行180°陣列形成雙隔舌蝸殼結構,泵的出口不再采用單一出口形式,而是由布置在蝸殼噴淋臂上不同位置和不同方向的噴嘴組成。流體經復合式葉輪底部軸向流入,頂部徑向流出,進入雙隔舌蝸殼,在葉輪旋轉效應帶動下,流體流入蝸殼的同時產生速度力矩帶動蝸殼的被動旋轉,蝸殼旋轉方向與葉輪旋轉方向一致,速度則遠小于葉輪轉速。流體在蝸殼內做離心旋轉運動,然后經不同位置的噴嘴沿不同方向噴射。開放式模型水泵的參數如表1所示。

圖1 開放式水泵結構圖

表1 泵模型基本參數

2 試驗裝置與壓力脈動測試方法

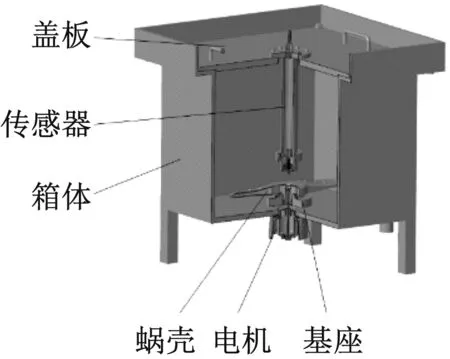

圖2為開放式水泵清洗壓力脈動測試試驗臺,實驗裝置包括水箱、旋轉壓力測試裝置、數據采集卡、開放式水泵等。

圖2中展示了創新的旋轉壓力測試技術和裝置,傳感器安裝在試驗臺蓋罩上,并用螺栓與試驗臺緊固,此時確保傳感器懸于蝸殼上方,將傳感器的探頭放置在蝸殼的預設安裝孔中,其線路接于連接槽上,保證傳感器探頭可跟隨蝸殼旋轉;將連接槽與滑環結構密封連接,其主要線路置于防水罩內,上下方都做好防水措施,滑環結構中設有軸承、轉子和定子,傳感器探頭線路連接在連接槽內并通過軸承、定子和轉子,使得線路在防水罩內可以從轉動變為不動。通過增加導電滑環,可以保證滑環以下的線組能夠隨著噴淋臂旋轉,滑環以上線組保持靜止,由于滑環的導電作用,能夠有效的保證在伴隨著噴淋臂旋轉的過程中,避免導線纏繞問題,同時還能夠保障電路的正常運轉,解決了在噴淋臂旋轉的工程中對壓力脈動的測試問題。

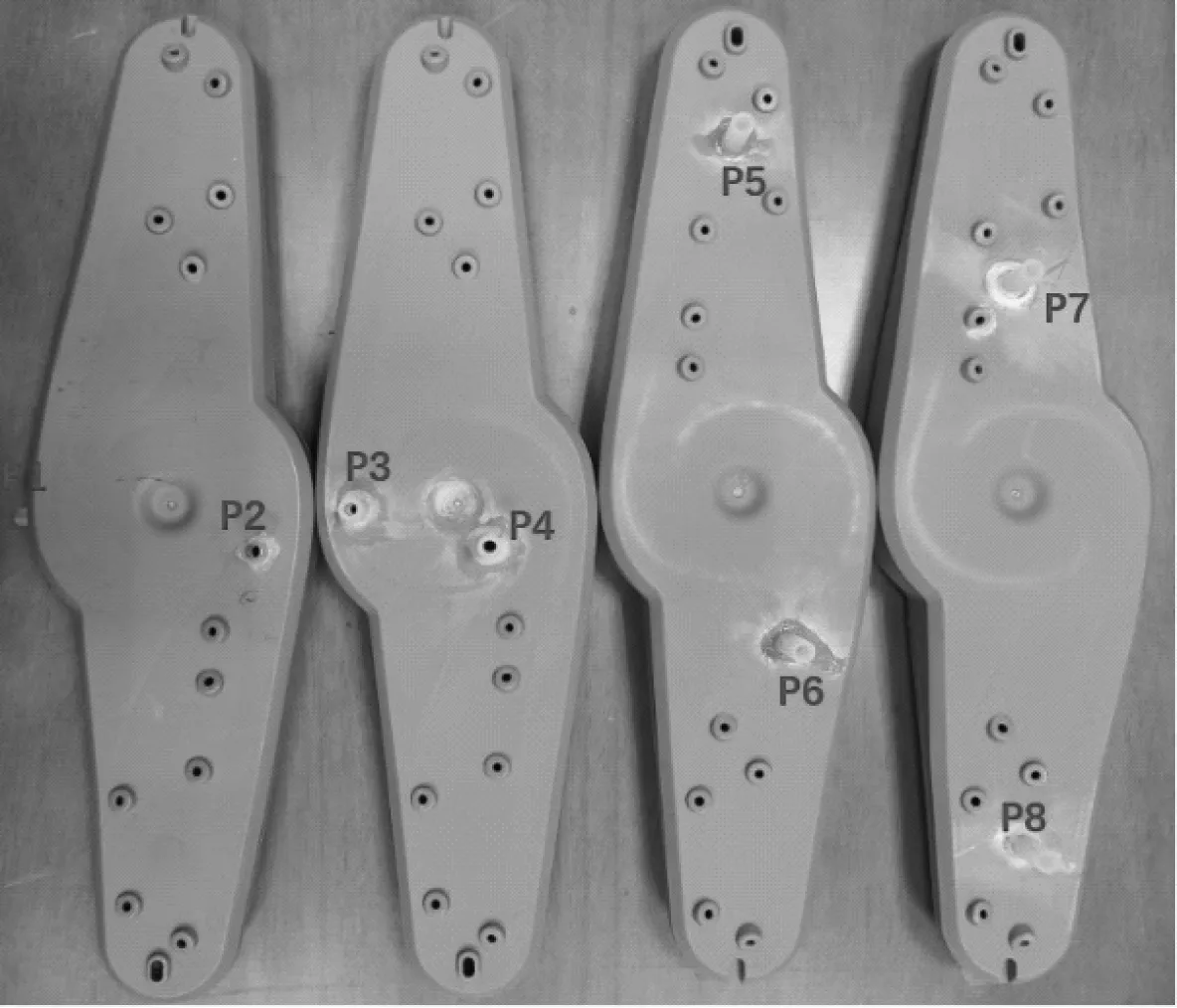

動壓傳感器采用的是無錫賽恩諾測控公司生產的SCYG314微型壓力傳感器,輸出信號范圍:-5~5 V,測量范圍是-20~20 kPa,傳感器精度為0.25%FS,采樣頻率設置為10 000 Hz,即葉輪旋轉一周的時間內采集200個點,采樣頻率遠大于葉頻,為葉頻的25倍[6-8]。壓力脈動監測點設置如圖3所示,分別標記為:P1~P8。

圖3 壓力脈動監測點位置分布

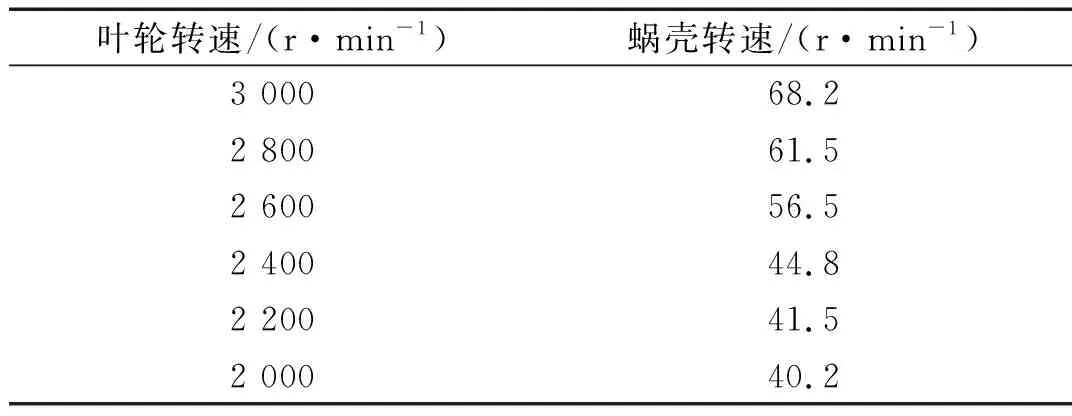

為了精確地獲得蝸殼在被動旋轉過程中的轉速,采用德力西公司生產的DLY-2301型非接觸式測速儀進行,測速儀測量范圍為2.5~99 999 r/min,測量精度為±(0.1%n+5d)r/min,并通過液晶顯示屏顯示轉速。如圖4所示為測速儀,由于蝸殼頂部設置多個噴嘴,洗碗泵工作過程中各噴嘴射流會對測速儀產生干擾,因此選擇在蝸殼底部粘貼反光條,減小激光反射過程中的干擾,提高測量精度。表2所示為不同葉輪轉速下蝸殼被動旋轉轉速。

表2 蝸殼轉速

3 試驗結果與分析

3.1 試驗誤差分析

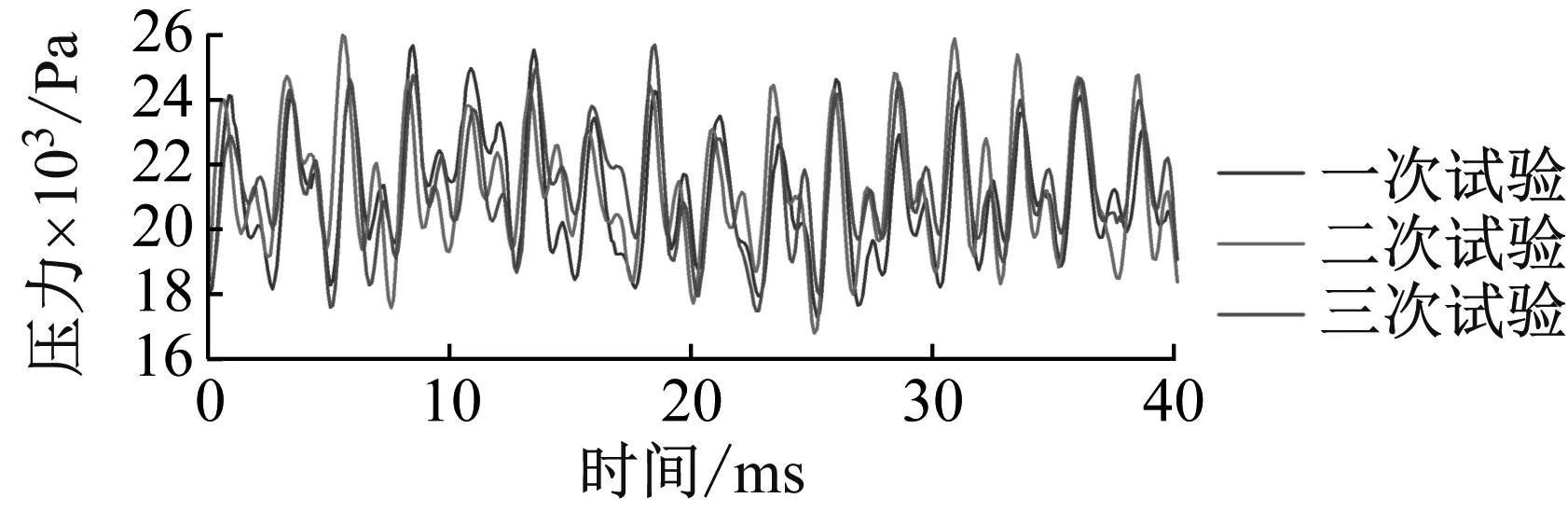

為了減小試驗過程中的人為誤差和隨機誤差,按照相同的試驗條件和試驗步驟,進行3次可重復試驗,繪制了三次試驗壓力脈動時域曲線圖對比,如圖5所示。所有數據均為試驗測得數據,并未經過二次處理。由于洗碗泵系統整體比較簡單,減少了其他因素對壓力脈動的影響,使得壓力曲線比較光滑。三次試驗壓力脈動時域曲線在葉輪旋轉2圈的時間內均呈周期分布,且曲線變化趨勢和幅值大小基本一致。

圖5 三次試驗壓力脈動時域圖

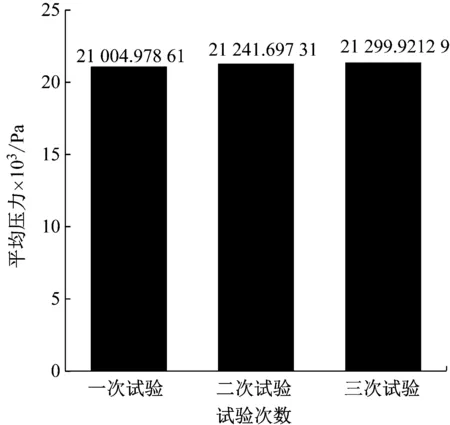

為了更直觀的評判試驗誤差,對三次試驗的壓力值進行平均統計,其壓力平均值對比結果如圖6所示。以第一次試驗為標準,第二次試驗壓力平均值高于第一次試驗1.13%,第三次試驗壓力平均值高于第一次試驗1.4%,三次試驗壓力平均值相差極小,人為和隨機誤差控制在1.5%以內,滿足試驗的精度要求,且保障了試驗可重復性。

圖6 三次試驗平均壓力圖

3.2 不同葉輪轉速壓力脈動分析

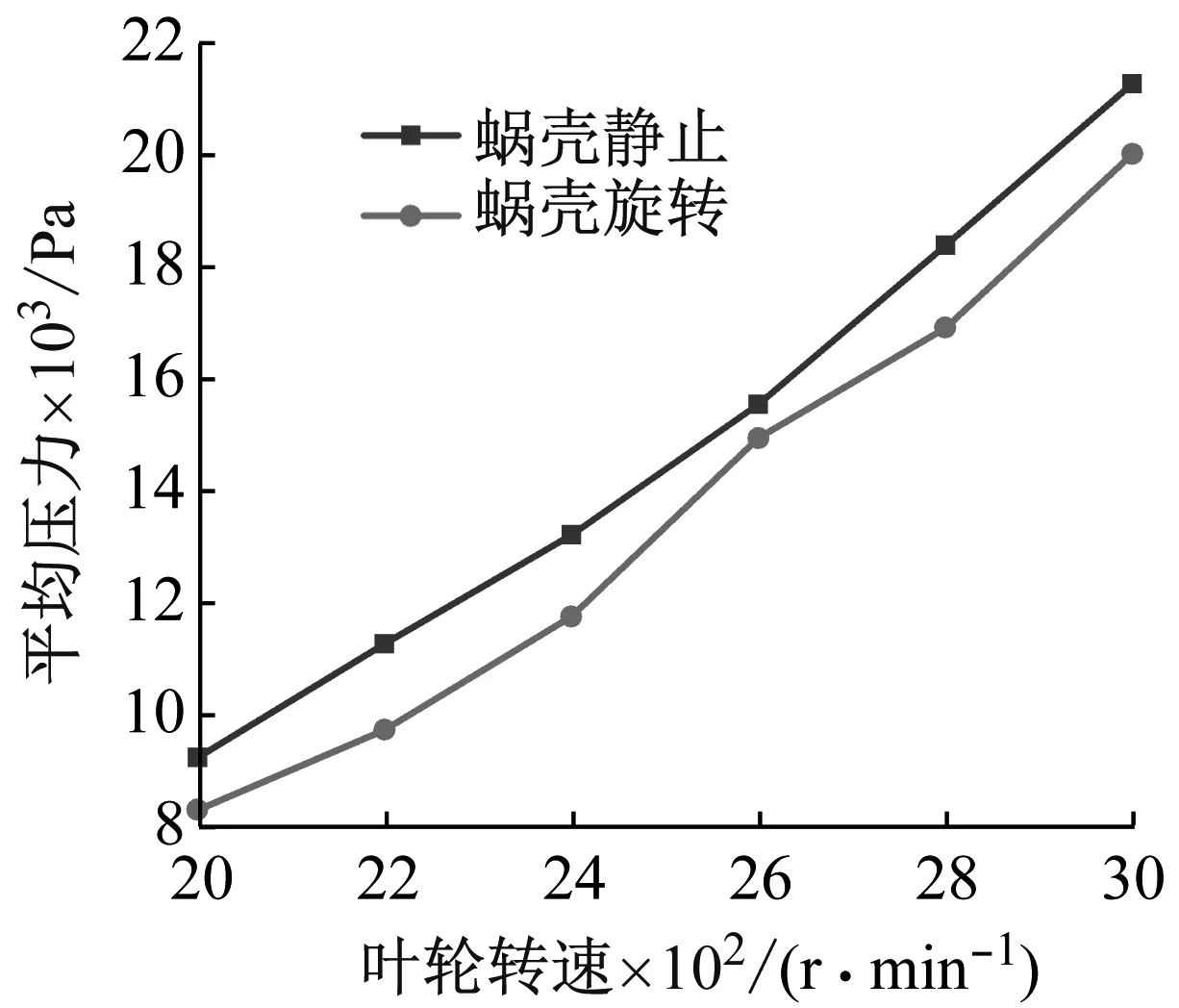

圖7給出了在不同葉輪轉速下的蝸殼靜止與蝸殼旋轉條件下監測點P2的壓力平均值對比。從圖中可以看出,隨著葉輪轉速的增加,二者壓力平均值均增大。且在不同葉輪轉速下,蝸殼靜止時的壓力平均值均大于蝸殼旋轉條件下的壓力平均值,這是由于蝸殼的被動旋轉過程中消耗能量,同時蝸殼旋轉時可以讓水流更好地過渡,減少單位時間內流量,削弱了水流對蝸殼壁面的擠壓。

圖7 不同葉輪轉速下蝸殼靜止與蝸殼旋轉壓力平均值對比

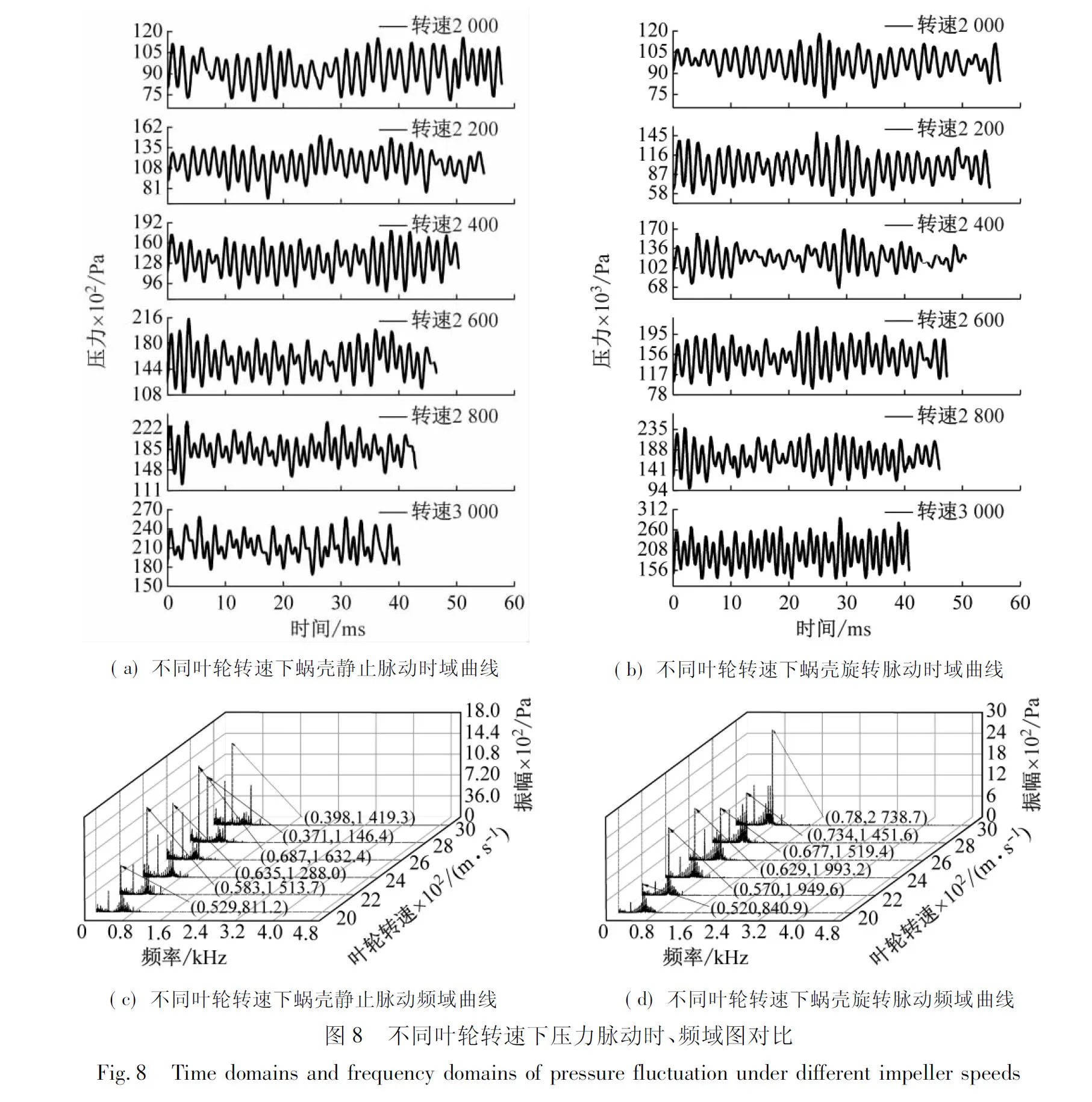

圖8給出了在不同葉輪轉速下監測點P2的壓力脈動時、頻域圖對比。圖8(a)表明在蝸殼靜止條件下,葉片在高轉速時,脈動曲線在葉輪旋轉一周的時間內出現8次波峰與波谷,波峰、波谷次數與葉片數相同[9-10],且每個主波峰上都存在二次波峰,隨著葉輪轉速的降低,二次波峰也逐漸變成主峰,使得葉輪低轉速時脈動曲線在葉輪旋轉一周的時間內出現兩倍葉片數的16次波峰與波谷。相比于蝸殼靜止時的脈動,圖8(b)顯示不同葉輪轉速下脈動曲線二次波峰更接近于主峰,且脈動曲線在葉輪旋轉一周的時間內同樣出現兩倍葉片數的16次波峰與波谷,這是由于蝸殼上兩個隔舌的周期性設計,葉輪旋轉一周的時間內,葉輪的8個葉片分別掃過兩個隔舌1次,又因為蝸殼上出口的不對稱式布置,使得葉片掃過兩個不同隔舌時的壓力也存在差異,這解釋了二次波峰的產生原因,說明蝸殼的結構對壓力脈動的影響很大[11-14]。

對試驗得到的壓力脈動時域信號進行快速傅里葉變換[15],得到不同葉輪轉速下P2監測點的頻域曲線,如圖8(c)和圖8(d)所示為壓力脈動頻域圖對比。隨著葉輪轉速的變化,蝸殼靜止與旋轉條件下壓力脈動主頻對應的幅值均無明顯變化規律。蝸殼靜止時,壓力脈動主頻對應幅值在葉輪轉速為2 600 r/min時達到最大值1 632.4 Pa,在葉輪轉速為2 000 r/min時達到最小值811.2 Pa。蝸殼旋轉時,壓力脈動主頻對應幅值在葉輪轉速為3 000 r/min時達到最大值2 738.7 Pa,在葉輪轉速為2 000 r/min時達到最小值840.9 Pa。

由于葉輪轉速(n)的改變,使得壓力脈動的軸頻(fn)和葉頻(fBPF)也隨之改變,軸頻和葉頻的表達式如下

fBPF=8fn

(1)

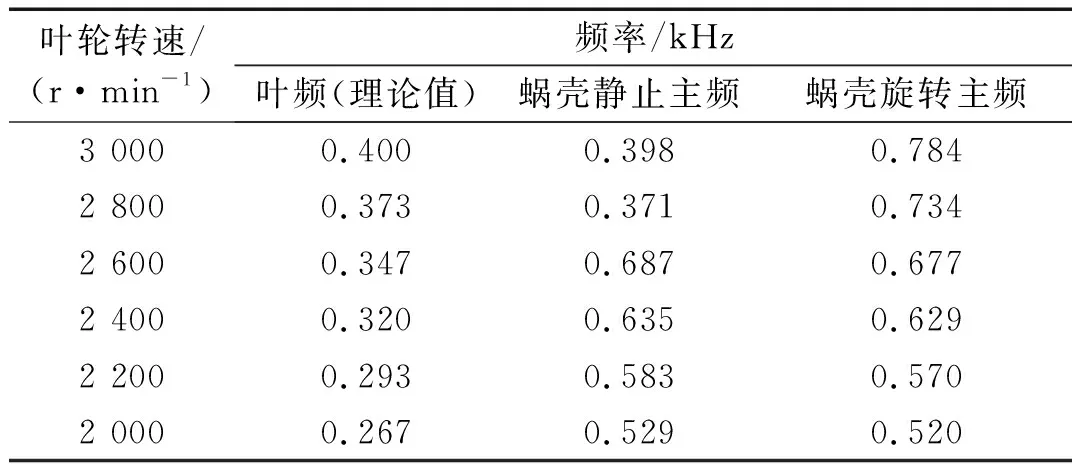

表3顯示了不同葉輪轉速下壓力脈動葉頻的理論計算值,以及蝸殼靜止與旋轉條件下試驗獲得的壓力脈動主頻。

表3 不同葉輪轉速下壓力脈動主頻對比

由表3可知,當葉輪轉速為3 000 r/min和2 800 r/min時,蝸殼靜止時的壓力脈動主頻約為1倍葉頻且略小于1倍葉頻理論值;其他葉輪轉速條件下,壓力脈動主頻約為2倍葉頻且略小于2倍葉頻理論值,主頻略小于理論值是由于泵運行過程中的葉輪轉速存在波動,不能穩定在理想轉速。與蝸殼靜止相比,蝸殼旋轉時的壓力脈動主頻在各個葉輪轉速下均約等于2倍葉頻,且隨著葉輪轉速的減小,壓力脈動主頻也逐漸減小[16-19]。在葉輪轉速為2 600 r/min、2 400 r/min、2 200 r/min以及2 000 r/min下壓力脈動主頻小于蝸殼靜止時的壓力脈動主頻,這是由于蝸殼被動旋轉時,自身存在轉速,結合表2可知蝸殼與葉輪的相對速度變小,導致壓力脈動主頻減小。

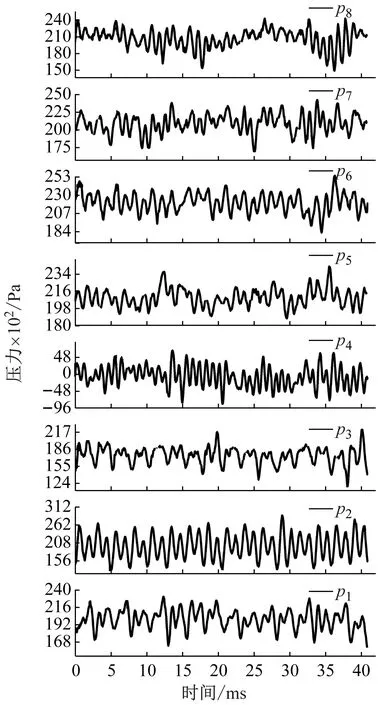

3.3 不同監測點位置壓力脈動分析

圖9給出了葉輪轉速為3 000 r/min時,蝸殼旋轉條件下,不同監測點的壓力脈動時、頻域曲線。由圖9(a)可知,各個監測點在葉輪旋轉一周的時間內均出現8個波峰和波谷,位于后泵腔位置的監測點P4出現負壓。監測點P5、P7、P8壓力脈動時域曲線變化幅度較大,這是由于其距離葉輪較遠,且更靠近噴嘴,所以導致脈動不穩定。圖9(b)顯示各個監測點的脈動主頻均約為葉頻倍數,其中監測點P1主頻約為1倍葉頻,監測點P4主頻約為3倍葉頻,其余監測點主頻均約為2倍葉頻,隨著監測點位置距離葉輪越遠,脈動振幅也越來越小[20],說明旋轉葉輪與靜止蝸殼間的動靜干涉是產生脈動的根本原因,隨著距離葉輪越遠,脈動衰減,體現在振幅越來越小。

(a) 不同監測點脈動時域圖

3.4 不同水位壓力脈動分析

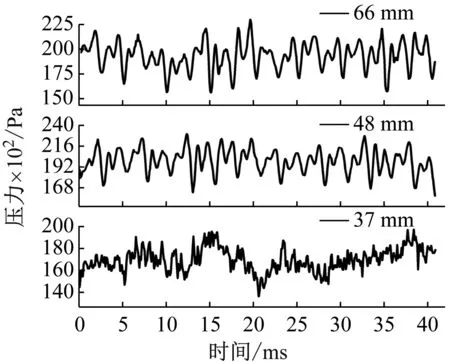

圖10給出了葉輪轉速為3 000 r/min,蝸殼旋轉條件下不同水位時監測點P1的壓力脈動時、頻域圖。試驗過程中測得水位在37 mm、48 mm和66 mm下蝸殼的被動轉速分別71.6 r/min、68.2 r/min和40.8 r/min,隨著水位的增高蝸殼被動轉速逐漸減小,這是由于高水位時,液面接觸甚至淹沒蝸殼,這使得蝸殼被動旋轉過程中的阻力增加,導致轉速減小。由圖10(a)可知,在低水位時,脈動時域曲線周期不明顯,這是由于水位過低,開放式水泵在運行的過程中,有空氣進入到蝸殼里,高水位時避免了這個問題,所以脈動曲線在葉輪旋轉一周的時間內呈周期分布;由圖10(b)可知,低水位時脈動的主頻約為1倍軸頻,這也是由于低水位時,葉輪可能發生汽蝕,使得蝸殼內存在大量氣體造成的;脈動主頻在48 mm水位時約為2倍主頻,在66 mm水位時脈動主頻約為1倍葉頻,二者主頻均約為葉頻的整數倍。

(a) 不同水位下監測點P1脈動時域圖

4 結 論

通過改變葉輪轉速、雙隔舌蝸殼旋轉工況和水位高度,對比分析了開放式水泵旋轉雙隔舌蝸殼內的壓力脈動規律,得到以下主要結論:

(1) 通過對比分析蝸殼靜止與蝸殼旋轉兩種狀態在不同葉輪轉速時的壓力發現,蝸殼被動旋轉時的平均壓力始終低于蝸殼靜止時的平均壓力,蝸殼的雙隔舌設計讓脈動曲線在葉輪旋轉一周的時間內存在2倍葉片數的波峰和波谷,驗證了葉輪與蝸殼間的動靜干涉是壓力脈動產生的根本原因。

(2) 不同葉輪轉速下,蝸殼旋轉時的壓力脈動主頻均約為2倍葉頻;蝸殼靜止時,壓力脈動主頻在葉輪轉速3 000 r/min和2 800 r/min下的壓力脈動主頻約為1倍葉頻,其他轉速下約為2倍葉頻且均略大于蝸殼旋轉時的壓力脈動主頻。

(3) 通過分析不同監測點位置的壓力脈動時域曲線發現,壓力脈動幅值跟監測點的位置有關,監測點位置接近葉輪時,脈動曲線比較規律,周期性明顯,當監測點位置距離葉輪越遠且越接近出口時,受噴嘴射流影響,脈動曲線也變得紊亂,但是位于后泵腔位置的監測點出現負壓;經過傅里葉變化分析后發現,監測點距離葉輪越遠,脈動振幅越小。

(4) 低水位時,空氣進入到蝸殼內,導致脈動曲線變得紊亂,且脈動主頻以1倍軸頻為主。水位為48 mm和66 mm時,脈動時域曲線變化不明顯,水位越高,蝸殼被動旋轉過程中受到的阻力越大,使得脈動主頻在48 mm水位時約為2倍葉頻,而在66 mm水位時脈動主頻約為1倍葉頻。