敲擊聲學法在鋼板孔洞缺陷檢測中的應用

聶此槿, 范書立, 霍林生, 孔慶釗

(1. 大連理工大學 海岸與近海工程國家重點實驗室, 遼寧 大連 116024;2. 同濟大學 土木工程學院結構防災減災工程系, 上海 200092)

由于鋼材優異的性能,在建筑結構、機械加工、航空航天等領域具有廣闊的應用前景。鋼板在制造過程中或經歷長期使用后,受自身材料特性、加工工藝和環境條件等因素影響可能會導致鋼板產生孔洞、裂紋、氣泡、麻點、劃痕、壓印、斑塊等缺陷[1],其中孔洞缺陷的出現會降低鋼結構強度、剛度、穩定性以及耐腐蝕等性能,對整個鋼結構使用性能和壽命產生嚴重影響,造成巨大安全隱患。因此針對鋼板孔洞缺陷識別,提出快速、可靠、經濟的無損檢測方法,為鋼板孔洞修復提供可靠依據,對促進鋼板使用和發展具有重要意義。

目前國內外學者針對鋼板孔洞缺陷檢測問題提出了一些可行的無損檢測方法。沈躍等[2-3]利用渦流檢測方法能識別出孔洞缺陷,但不能定量分析孔洞的深度。常軼民等[4]提出了一種雙投影鋼板孔洞缺陷檢測方法,能準確重構孔洞缺陷的立體輪廓。湯勃等[5]利用卷積神經網絡對鋼板孔洞缺陷樣本圖像特征進行訓練和分類,識別準確率可達95.69%。Wysocka-Fotek等[6]利用脈沖紅外熱成像技術能較準確地重構出鋼板孔洞橫截面尺寸和深度。Abdulkareem等[7]利用基于二維小波變換的模態振型差法能準確識別鋼板孔洞位置。通過對目前常用鋼板孔洞缺陷無損檢測方法對比,發現現有無損檢測方法在實際應用中雖然識別精度高,但是這些檢測方法普遍存在檢測過程復雜效率低和測試成本高昂等限制。因此,需要優化已有方法或提出新方法,使檢測耗時短更智能,便于實時在線檢測。

近年來,音頻信號處理技術和特征識別技術日臻成熟,一種基于敲擊聲學的無損檢測方法被提出,由于敲擊聲學法具有檢測快速、經濟以及可靠等優點,已成功應用于鋼管混凝土結構脫空檢測[8-10]、螺栓松動檢測[11-12]、腳手架松動檢測[13]、混凝土含水率檢測[14]、混凝土分層檢測[15-16]、水果成熟度檢測[17-18]、瓷磚墻粘結完整性檢測[19-20]、木材損傷檢測[21]等領域中。其中特征指標提取是整個檢測中最關鍵的一步,許多學者對聲信號特征指標提取做了大量研究工作[22-26],常用的特征指標有短時能量、功率譜均值、小波包頻帶能量比偏差等。然而,到目前為止,利用敲擊聲學法檢測鋼板孔洞缺陷的研究還不足,如何提取準確有效的特征指標進行進一步識別是我們面臨的一個挑戰。

本文基于敲擊聲學檢測理論,利用仿真軟件COMSOL Multiphysics建立鋼板聲固耦合模型,模擬敲擊作用下鋼板聲場分布特征,研究不同孔洞缺陷與聲場關系,進行特征指標提取,彌補孔洞缺陷試樣缺乏導致特征指標選取錯誤的不足。通過鋼板敲擊試驗驗證了基于敲擊聲學法的鋼板孔洞缺陷檢測的可行性,完善了基于敲擊聲學法的鋼板孔洞缺陷特征提取技術。

1 敲擊聲學檢測理論

1.1 原理概述

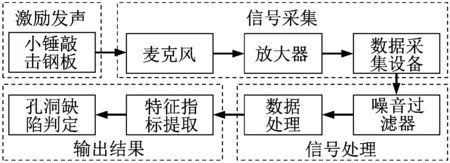

敲擊聲學法是一種基于敲擊振動脈沖響應和聲輻射特性的損傷識別方法,孔洞缺陷檢測流程如圖1所示。利用小錘敲擊鋼板表面,會產生沿鋼板表面傳播的瑞利波,部分瑞利波會泄露到空氣中形成呈輻射狀分布的泄露瑞利波,泄露瑞利波不存在于激勵點正上空附近,存在于泄露瑞利角范圍之外。鋼板振動還會推動周圍空氣運動產生半球形傳播的直接聲波。通過麥克風等設備采集聲波,用Matlab處理,從時域、頻域和時頻域提取能反映鋼板健康狀況的特征指標,對鋼板孔洞缺陷進行有效識別。

圖1 孔洞缺陷檢測流程圖

1.2 結構振動理論

鋼板剛度會隨著孔洞的產生發生改變,振動特性也會發生變化,從而引起聲輻射特性變化。鋼板剛度難以直接測得,相反聲波較容易測得,通過分析聲信號可以得出鋼板剛度變化情況,進而可以判斷鋼板損傷情況。鋼板剛度和圓頻率等關系為[27]

[(Ks+ΔKs)-(ω2+Δω2)·(Ms+ΔMs)]·

(ψ+Δψ)=0

(1)

式中:Ks、Μs、ω、ψ分別為鋼板剛度矩陣、質量矩陣、圓頻率和振型矩陣;ΔKs、ΔΜs、Δω、Δψ為各自改變量。

1.3 聲固耦合理論

假設流體為理想媒質,聲波的波動方程為[28]

(2)

式中:?2為拉普拉斯算符;p為聲壓;c為空氣中的聲速;t為時間。

對模型進行有限元離散化處理,結構動力學方程和有限元聲波方程為[29]

(3)

(4)

聯立式(3)和(4)可得到聲固耦合有限元動力方程為

(5)

式中:Cs為鋼板阻尼矩陣;Ma、Ca、Ka分別為空氣質量、阻尼和剛度矩陣;ρa為空氣密度;Q為聲固耦合矩陣;U、P分別為鋼板節點位移向量和空氣節點聲壓向量;Fs為敲擊力向量;Fa為作用在鋼板的聲載荷向量,其中Fa=QT·P。

1.4 聲壓輻射理論

求解式(5)可以得到鋼板表面節點處位移U和聲壓P。采用瑞利積分可以較精確地估計鋼板振動所輻射的空間任意一點聲壓,瑞利積分公式為[30]

(6)

式中:r為空間觀察點位置向量;rs為振元位置向量;S為振動面積;vn(rs)為結構上rs處振動法向速度;p(r,t)為空間觀察點聲壓;k=ω/c是聲波波數;R=|r-rs|是振動單元和空間觀察點之間距離。

2 聲固耦合有限元仿真

2.1 聲固耦合模型的建立

為了驗證敲擊聲學法用于鋼板缺陷檢測的可行性,運用COMSOL Multiphysics仿真軟件對含有不同缺陷的鋼板敲擊過程及其聲場響應進行瞬態模擬,得到鋼板受瞬態脈沖作用下聲場傳播規律以及對不同缺陷的響應情況。由于實際鋼板缺陷形狀十分不規則,且具有較大的隨機性,這為試驗和數值模擬帶來較大的困難,取任何一個形狀均不具有代表性。為了對數值模擬與鋼板敲擊試驗結果進行對比,數值分析模擬和試驗模型將孔洞缺陷簡化為圓形,以減小由于尺寸誤差等因素造成數值模擬和試驗結果的誤差。圖2為所建立的三維方形鋼板聲固耦合有限元模型。

圖2 有限元模型

鋼板寬度×高度×厚度為300 mm×300 mm ×12 mm,孔徑分別為0、10 mm、20 mm、30 mm、40 mm、50 mm、100 mm和150 mm,深度為8 mm,位置在鋼板表面中心處。為簡化建模,直接將鋼板和支架形成聯合體,鋼板、支架以及螺栓之間為剛性連接,未考慮三者之間的縫隙,支架底部采用固定約束。

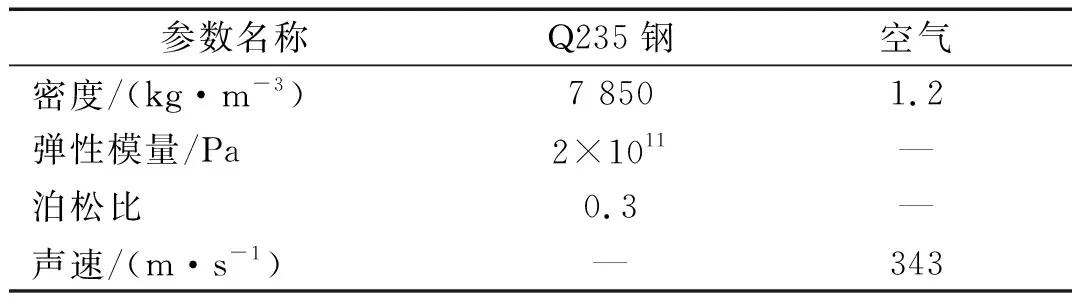

在鋼板外建立半徑為300 mm的球形空氣域,采用完美匹配層(perfectly matched layer, PML)來模擬出射邊界條件,PML厚度取為30 mm。材料參數設置如表1所示,且在鋼構件中添加瑞利阻尼,阻尼比取為0.05。同時,需要在整個鋼構件和空氣交界面設置聲固耦合邊界條件。對于波動類問題,三維下的每個波長至少包含五個網格單元才能保證求解精度,在此模型中當網格最大單元大小為13.7 mm時,可認為數值解可靠。鋼構件和空氣域劃分自由四面體網格,PML劃分八層結構化網格。

表1 材料參數

2.2 脈沖荷載的選取

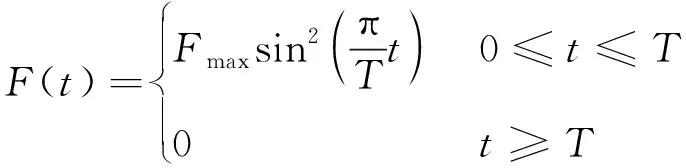

為了選取與試驗敲擊效果更接近的荷載,在鋼板表面中心點處分別施加正弦波脈沖和三角形脈沖來模擬小錘敲擊力,兩種荷載表達式分別為

(7)

(8)

式中:F(t)為脈沖荷載,Fmax為脈沖荷載峰值,取為1 000 N;T為荷載作用時間,取為0.3 ms。

綜合考慮求解精度和計算效率,將求解時間步取為0.003 ms,輸出時間步取為0.01 ms,仿真計算總時長為4 ms。

2.3 模型有效性驗證

對孔徑0和孔徑50 mm兩種工況鋼板表面中心垂直距離為80 mm的聲信號進行功率譜估計,對頻率幅值歸一化,可以得到兩種不同脈沖荷載模擬和敲擊試驗的功率譜密度函數對比圖像,如圖3所示,并將數值模擬解與試驗解的峰值頻率與誤差列于表2。從對比圖中可以看出采用正弦波脈沖荷載和三角形脈沖荷載模擬所得功率譜密度曲線和峰值頻率結果接近,但是與試驗存在一定誤差,產生誤差的主要原因是鋼板和支架是通過螺栓連接起來的,而建模過程簡化了螺栓的建立,直接把兩部分形成聯合體。同時在采用有限元進行模擬時,鋼板受到的為恒定不變的脈沖荷載,這與實際測試時小錘敲擊力有一定的差別。測試時麥克風的放置位置與有限元分析聲壓提取點的位置存在細微的偏差,背景噪聲也會產生一定的影響。綜合考慮這些因素,認為數值仿真能夠有效反映模型試驗過程和試驗現象。

(a) 孔徑0的功率譜密度

從表2可知,采用兩種脈沖荷載模擬所得峰值頻率誤差在孔徑0和50 mm工況下分別為5.6%和10.3%,滿足誤差要求。雖然兩種脈沖荷載模擬結果基本相同,但為避免力的幅值發生突變,本文采用正弦波脈沖模擬敲擊力。通過上述討論,可以驗證所提出的聲固耦合數值建模方法可以有效模擬敲擊聲場。

表2 功率譜密度峰值頻率

3 仿真結果分析

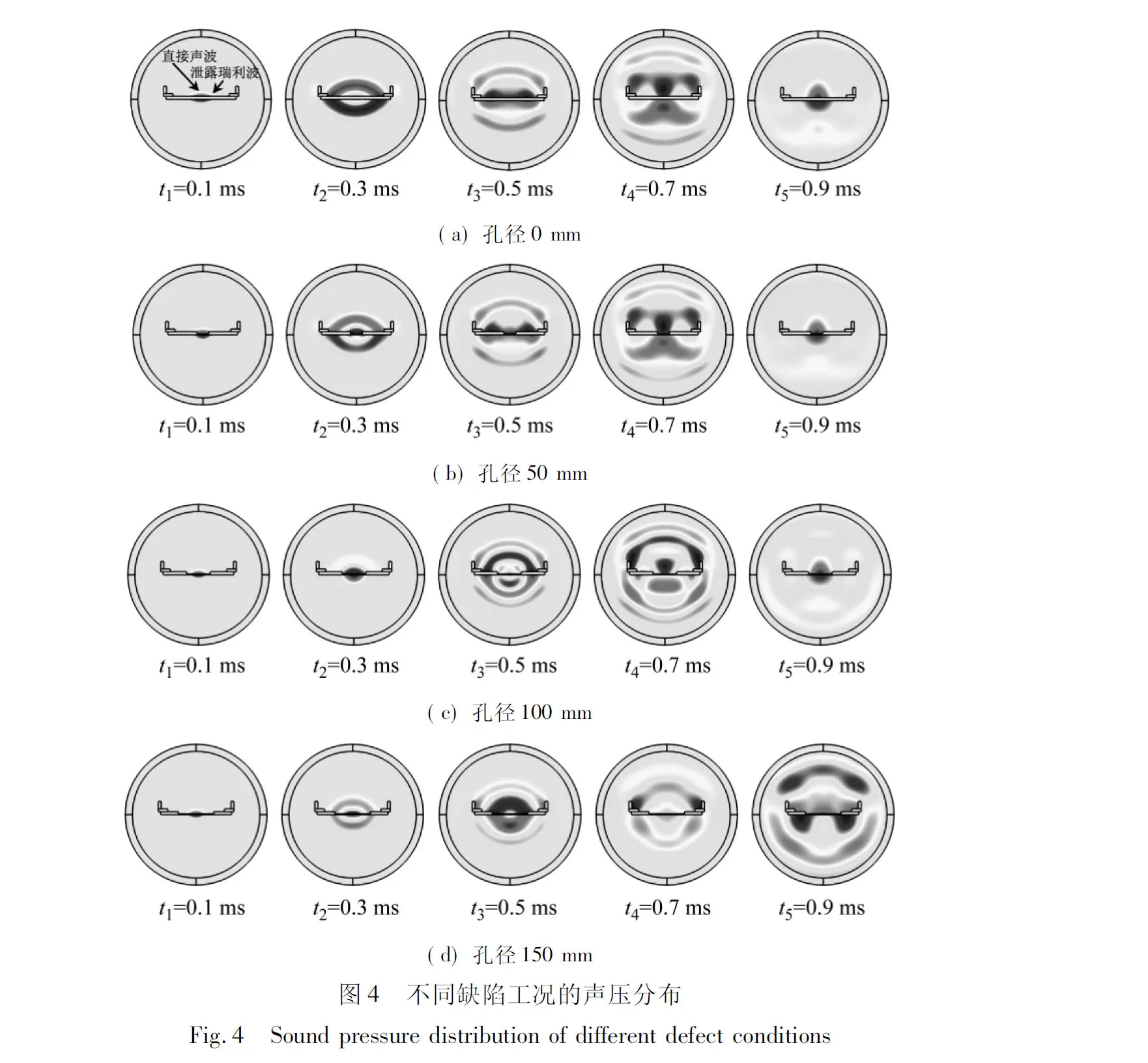

隨著孔洞孔徑地增大,鋼板振動發聲受到影響,導致振動聲信號波形和頻譜發生改變。為了描述孔徑大小對聲波傳播的影響,分別取t1=0.1 ms,t2=0.3 ms,t3=0.5 ms,t4=0.7 ms和t5=0.9 ms時刻的聲場云圖進行分析,如圖4所示。直接聲波在空氣中呈半球形傳播,泄露瑞利波呈輻射狀分布在直接聲波的外側,只存在于泄露瑞利角之外。

不同工況聲場云圖分布存在一定的差異,說明孔徑大小對聲場傳播產生了影響,為聲信號進行鋼板孔洞缺陷識別和定量分析提供了可能性。取距離鋼板表面中心垂直距離為80 mm點的直接聲波,歸一化聲壓時程曲線如圖5所示。從圖5可以看出,不同孔徑大小的鋼板聲振信號時域波形圖各不相同,當有孔洞缺陷出現時,敲擊聲音時域波形圖變得更加復雜,響應周期逐漸增大,聲壓衰減速率和衰減幅度逐漸變緩,聲壓極值點變多,持續時間變長。

圖5 有限元仿真的聲壓曲線

同時為了了解不同孔徑聲信號頻域變化規律,先估計時域信號的自相關函數,再經過快速傅里葉變換得功率譜估計,對所得功率譜密度歸一化,如圖6所示。聲信號頻率主要分布在0~5 kHz范圍,頻域波形表明其振動頻率單一,振動能量集中在一階主頻上。當孔徑增大到100 mm和150 mm時,開始出現兩個共振峰,并且峰值頻率向低頻移動。此外可以看出孔徑0和50 mm兩種工況的功率譜密度曲線形狀相似,峰值頻率相同,僅僅通過功率譜密度曲線難以區分小孔洞缺陷情況。仿真結果表明,通過聲信號時域波形圖衰減快慢、功率譜峰值是否單一以及峰值頻率大小變化等特征可以定性地判斷大孔洞缺陷的有無,具有簡單直觀等特點,但是對小孔洞缺陷不敏感,容易造成誤判。

圖6 有限元仿真的功率譜密度

4 敲擊試驗

4.1 試驗過程

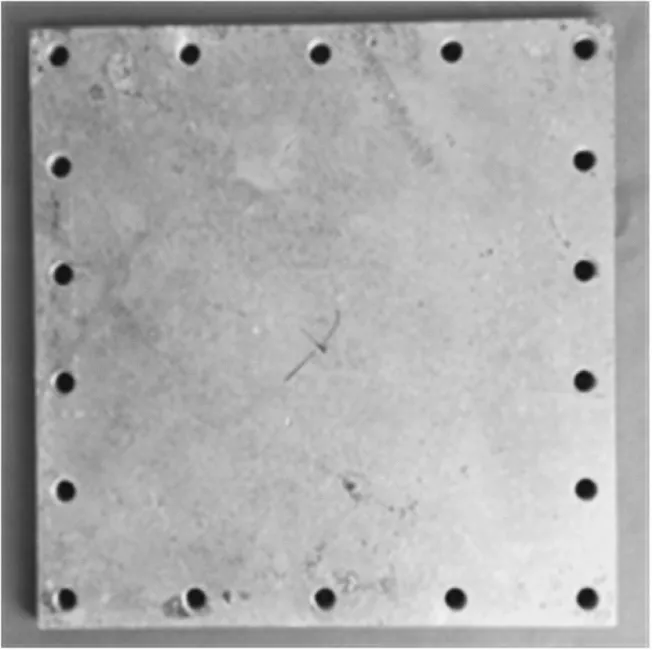

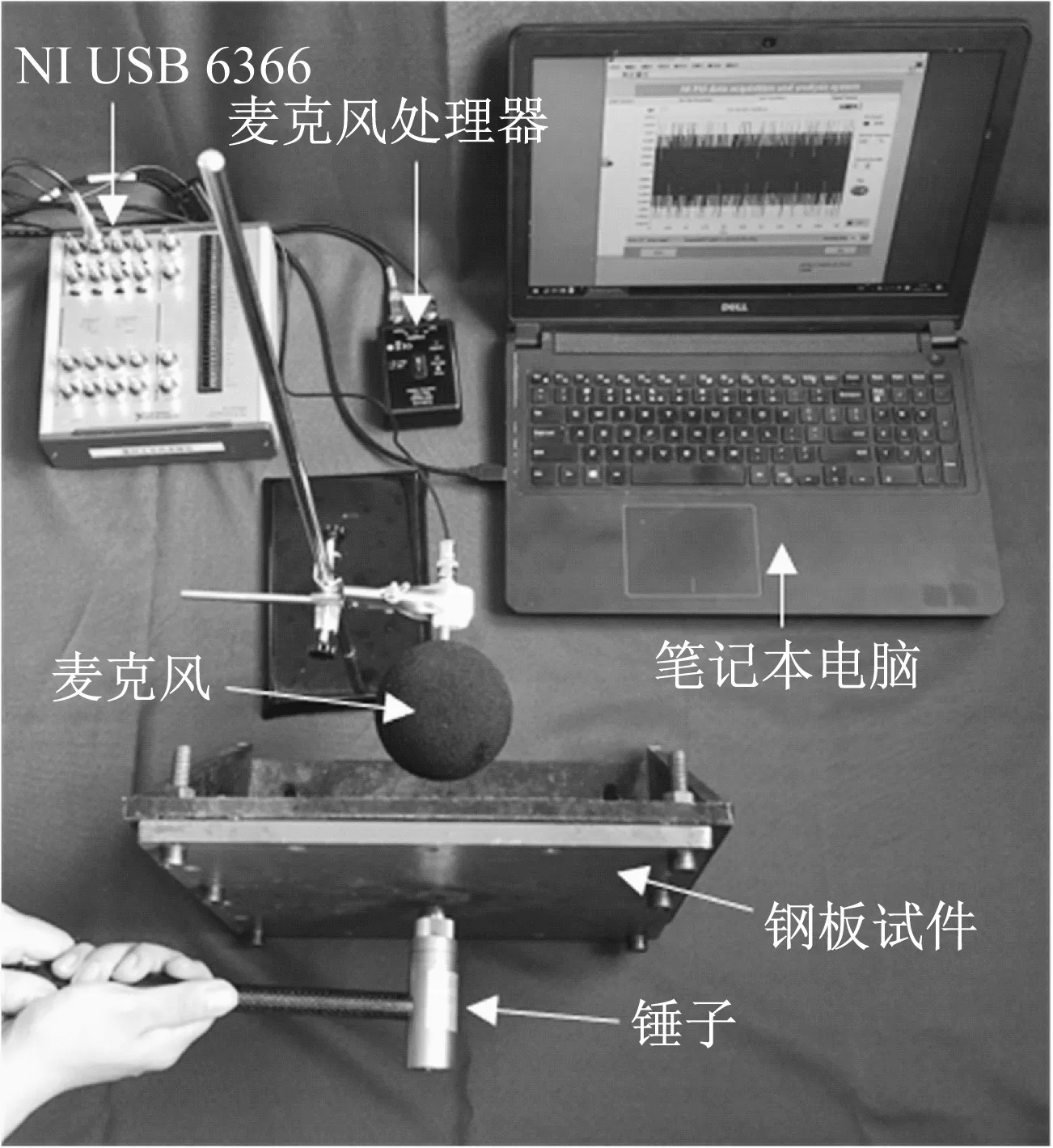

對孔徑0、50 mm、100 mm和150 mm的鋼板進行敲擊試驗,四種鋼板工況與仿真一致,鋼板實物如圖7所示,試驗設備如圖8所示。采用麥克風檢測并記錄由錘擊引起的聲波,然后經麥克風處理器將信號放大,通過NI USB-6366數據采集設備將采集到的信號保存在帶有Labview的筆記本電腦中,并設置漢寧窗去噪濾波器。

(a) 孔徑0 mm

圖8 試驗設備

為了減少人為誤差,在安靜的環境下對鋼板表面中心重復敲擊20次,麥克風放置高度距離地面160 mm,距鋼板表面中心垂直距離為80 mm。由于可聽頻率范圍為20 Hz~20 kHz,且小錘敲擊過程非常短暫,因此采樣頻率在滿足采樣定理的情況下,通常為信號最大頻率的5倍~10倍,本試驗設置采樣頻率為100 kHz。由于在敲擊過程中存在二次觸碰鋼板以及采集時間遠大于信號衰減時間等情況,需要剔除異常和與敲擊無關的數據。利用基于短時能量和短時平均過零率的雙閾值檢測方法對敲擊聲信號進行端點檢測確定一次敲擊聲響應范圍為敲擊信號首次出現后10 001個采樣點,總時長為0.1 s。每種工況選取7次敲擊數據,為了消除敲擊力大小對信號幅值的影響,便于對比分析數值仿真信號和試驗采集信號之間的頻響特征差異,本文對信號時程數據進行歸一化。

4.2 損傷指標選擇

4.2.1 損傷指標

通過單一指標難以進行鋼板孔洞缺陷識別,為了增加定量識別鋼板孔洞缺陷的準確性,本文將時域信號變換到頻域和時頻域,共選取45個特征指標進行研究,分別為14個時域指標如短時能量、波形指標和峭度等;11個頻域指標如功率譜均值、功率譜主頻率和功率譜能量等;20個時頻指標如邊際譜方差、小波包頻帶能量比偏差和小波包頻帶能量比方差等。利用每種工況的7次敲擊數據進行特征指標計算,去除最大和最小值后對剩下5個值取平均得到最終特征指標值。通過對模擬和試驗進行特征指標計算可以發現大部分指標對鋼板聲振信號變化不敏感,而小波包域能量比指標可以敏感地表征鋼板孔洞缺陷所引起的聲信號變化,對小孔洞缺陷也能很好識別,較時域和頻域指標精度高。因此本文運用小波包變換法對鋼板孔洞缺陷進行損傷識別。

對鋼板聲振信號y進行第i層小波包分解,每個頻帶內聲信號能量Ei,j為

(9)

式中,yi,j為第i層分解節點(i,j)上的聲信號。

則第i分解層的小波包能量譜向量Ei為

Ei={Ei,j} (j=0,1,2,…,2i-1)

(10)

將各頻帶能量與頻帶能量均值的比定義為小波包頻帶能量比Ik

(11)

通過Ik變化來判斷鋼板缺陷情況,即

ERVk=|Iuk-Idk| (k=0,1,2,…,m)

(12)

式中:ERVk為第k個頻帶能量比改變量;Iuk和Idk分別為鋼板無孔和有孔時第k個頻帶的能量比。

本文在小波包能量比變化ERVk的基礎上定義了三個鋼板孔洞缺陷識別指標

(1) 能量比累積變異值DI

(13)

(2) 能量比偏差ERVD

(14)

(3) 能量比方差ERVV

(15)

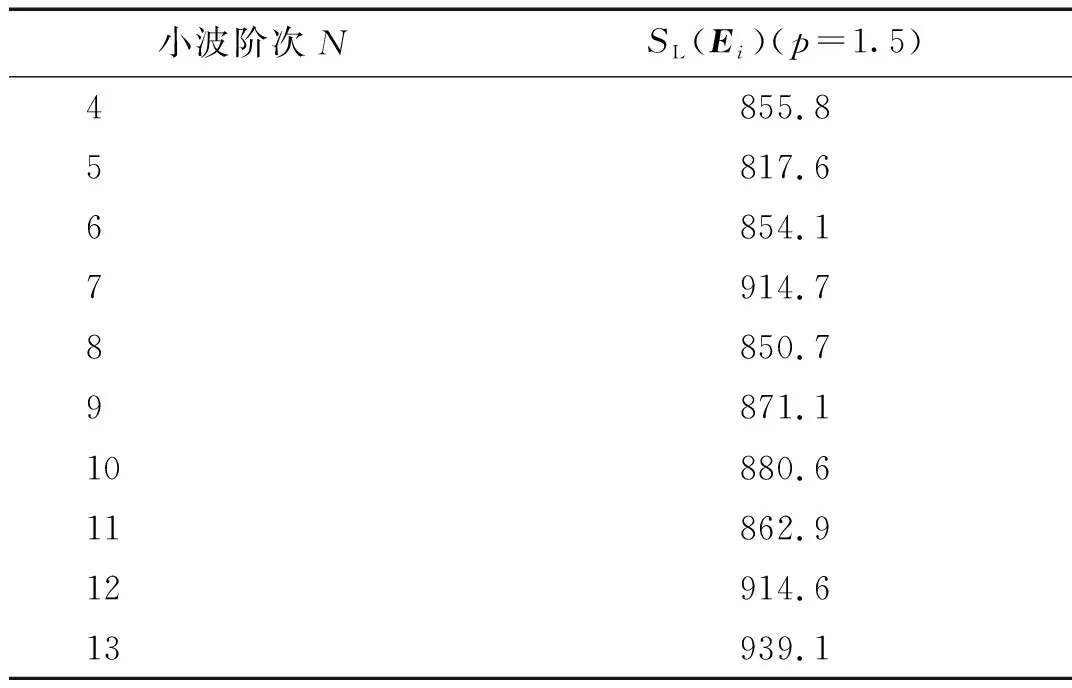

4.2.2 小波包變換參數確定

(1)小波函數的選擇

對無損鋼板敲擊聲信號進行Daubechies4~ Daubechies13小波包7層分解。由表3可知,當小波為Daubechies5時,代價函數值較小,因此選取Daubechies5小波作為鋼板孔洞缺陷識別的小波函數。lp范數熵(1≤p≤2)的代價函數定義為

(16)

(2) 小波包分解層次的選擇

表3 不同db N小波的代價函數值

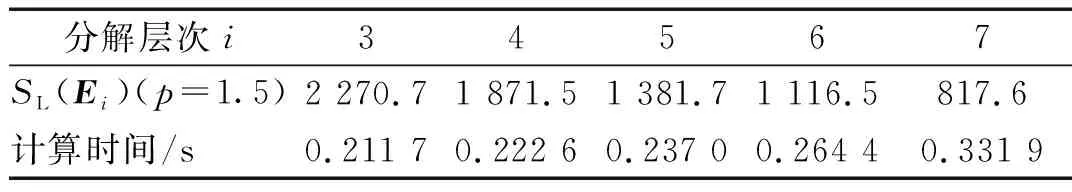

對無損鋼板敲擊聲信號進行Daubechies5小波包3~7層分解。由表4可知,當小波包分解層數為7時,代價函數值和計算時間均較小,因此采用小波包7層分解。

表4 不同小波包分解層次i的代價函數值和計算時間

(3) 小波包頻帶的選擇

計算前7、10、13和16個小波包頻帶重構信號與原信號的互相關系數分別為0.896 2、0.904 8、0.954 3和0.985 1。可以看出,前16個小波包頻帶重構的信號與原信號相關度高,能較好地體現原信號時頻特性,可以組成孔洞缺陷識別的小波包能量譜。

4.3 損傷識別

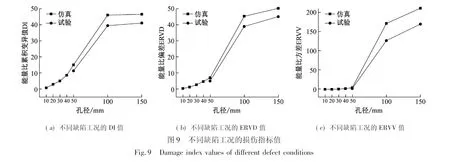

由式(13)、式(14)和式(15)得到不同孔徑下仿真和試驗的能量比累積變異值、能量比偏差和能量比方差,如圖9所示。由三種損傷參數對比圖可以看出,隨著孔徑增大,能量比累積變異值、能量比偏差和能量比方差逐漸增大,不同損傷狀態下參數值區別明顯,取合適的經驗閾值就可以判斷鋼板損傷情況。雖然圖9中仿真和試驗受所取信號長度不同而指標數值不同,但是指標的規律性基本一致,因此仿真結果具有一定的實際應用意義。綜上,三種損傷指標均能較好地表征鋼板孔洞缺陷,且方法簡單易行,能作為鋼板孔洞缺陷識別的特征指標。

5 結 論

本文基于敲擊聲學法,利用COMSOL Multiphysics對鋼板聲場傳播特性進行仿真分析。通過鋼板敲擊試驗驗證了基于敲擊聲學法的鋼板孔洞缺陷檢測的可行性,完善了基于敲擊聲學法的鋼板孔洞缺陷特征提取技術。主要研究結論如下:

(1) 隨著孔徑增大,鋼板聲輻射特性會發生相應變化。通過分析聲信號時域波形圖衰減快慢、功率譜峰值是否單一以及峰值頻率大小變化等可以定性識別鋼板大孔洞缺陷。在時域、頻域和時頻域選取了45個特征指標進行研究,其中小波包域的能量比累積變異值、能量比偏差和能量比方差三個指標對鋼板孔洞缺陷敏感,可以準確判斷鋼板是否存在孔洞缺陷,并能定性地判別孔洞缺陷大小。

(2) 為了降低仿真難度,本文將孔洞缺陷簡化為規則圖形進行模擬,而實際孔洞缺陷是不規則的,出現也具有隨機性。因此,在未來的研究中需要對復雜的孔洞缺陷情況加以考慮,把損傷的不規則性與隨機性考慮到有限元建模中。

(3) 由于試驗條件的限制,導致試驗數據缺乏。由有限元仿真得出的聲振信號可代替敲擊試驗數據,為聲信號特征選擇提供數據支持,彌補孔洞缺陷試樣缺乏導致損傷特征選取錯誤的不足。在今后的研究中,為了選取更具代表性的損傷特征指標,需要對大量不同類型的孔洞缺陷進行仿真分析,完善孔洞缺陷數據庫,為檢測人工智能化打下基礎。