基于模態法的高速列車車體關鍵位置應力譜及壽命評估研究

李傳迎, 王秀剛, 吳興文, 董曉華, 池茂儒

(1.中車青島四方機車車輛股份有限公司,山東 青島 266111;2.西南交通大學 機械工程學院,成都 610031;3.西南交通大學 牽引動力國家重點實驗室,成都 610031)

高速列車車體在實際運營過程中會承受來自輪軌和外部空氣介質等導致的動態載荷,這些動態載荷會引起車體結構的彈性振動甚至共振,從而顯著影響車體結構的服役可靠性。長期以來,針對鐵道車輛車體的強度設計主要基于EN12663標準使用準靜態方法進行校核設計,這種方法不考慮結構在服役過程中的模態振動,從而也就無法識別車體結構共振時的動態薄弱位置以及相應的疲勞損傷[1-2]。高速列車長期服役跟蹤試驗表明,某些車輛在服役過程中由于轉向架穩定性的下降,轉向架的蛇行運動可能導致車體的結構共振,例如“抖車”現象[3-7]。這種共振現象對乘坐舒適性的影響是顯而易見的,然而對車體結構疲勞可靠性的影響研究尚少。為了反映結構在共振情況下的應力狀態,常規的方法可以采用有限元方法進行瞬態分析;然而現有有限元軟件中,難以準確模擬高速列車車體與轉向架之間的各種非線性約束關系,更加難以考慮轉向架蛇行失穩運動對車體的影響,因此無法獲得服役狀態下的車體動應力。基于模態法的剛柔耦合動力學理論,可以構建大系統動力學模型的同時,考慮結構的彈性振動以及實現關鍵位置應力的求解。因此,可以模擬車輛系統在各種服役工況下的車體動態響應及關鍵位置動應力,為服役條件下車輛可靠性研究提供了手段。

張醒[8]基于單節車體的剛柔耦合動力學模型和模態疊加法對車體的振動疲勞進行評估,研究認為車體縱向載荷對車體振動疲勞分析影響較大;同時,對比了名義應力法和結構應力法兩種壽命評估方法的差異性,發現基于結構應力法獲得的疲勞壽命相比名義應力法更小,結果偏于安全,具有更好的準確性。王子淵[9]使用模態疊加法和反演法對線路試驗得到的時域信號進行了修正,并基于FKM標準對車體關鍵位置進行多軸疲勞分析,結果表明基于FKM標準的振動疲勞分析結果比基于準靜態方法得到的結果更為保守。李仁秋[10]通過線路試驗實測了高速列車車體在服役過程中的工作模態,并利用頻域法研究了不同頻率段對車體損傷的影響,結果表明車體菱形模態對車體損傷貢獻較大。樸明偉等[11]基于剛柔耦合理論和子結構模態綜合法的動應力恢復方法對集裝箱車體振動疲勞開展了研究,識別了結構的薄弱位置,并認為車體彈性振動導致的疲勞損傷貢獻可以達到25%。并且將結構應力法和剛柔耦合技術相結合,研究了考慮模態共振的關鍵位置結構應力,較好地再現了服役過程中車體彈性振動導致的薄弱位置。由此可見,車體彈性振動對車輛結構可靠性的影響不可忽視。結構失效往往從其薄弱位置開始,服役過程中由于模態振動的參與其應力集中位置可能與準靜態載荷產生的應力集中位置有所不同。因此,如何在設計初期,準確識別車輛在各種服役模式下的結構應力集中位置,即動態薄弱位置,對車體的振動疲勞設計具有重要意義。

本文基于剛柔耦合理論和模態應力恢復法,構建了考慮車體彈性振動的高速列車剛柔耦合系統動力學模型,準確模擬高速列車在線路上的服役狀態,通過多種掃頻激勵模式模擬車輛服役狀態,識別車體結構的薄弱位置。在此基礎上,研究分析輪軌匹配狀態和特征線路條件對車體薄弱位置特征應力譜的影響;并基于京廣線線路條件,編制了考慮輪軌匹配等效錐度動態演變的車體關鍵位置全程應力譜,分析了考慮輪軌等效錐度演變的不同應力譜編制方法對車體薄弱位置疲勞壽命的影響。

1 基于模態法的高速列車剛柔耦合動力學模型

服役過程中高速列車車體承受的動態載荷主要來自輪軌和外部流體介質。雖然鐵道車輛采用兩級懸掛,但由于懸掛系統的高頻傳遞特性(特別是油壓減振器等),輪軌高頻載荷極易通過車輛懸掛傳遞到車體;而對于外部空氣介質導致的擾動則直接作用于車體結構。為了較為準確地反映高速列車實際服役狀態下的車體彈性振動以及彈性振動導致的車體應力分布,本文采用模態綜合法構建了考慮車體柔性的剛柔耦合動力學模型。對于車輛系統的運動方程可以普適性地表示為

(1)

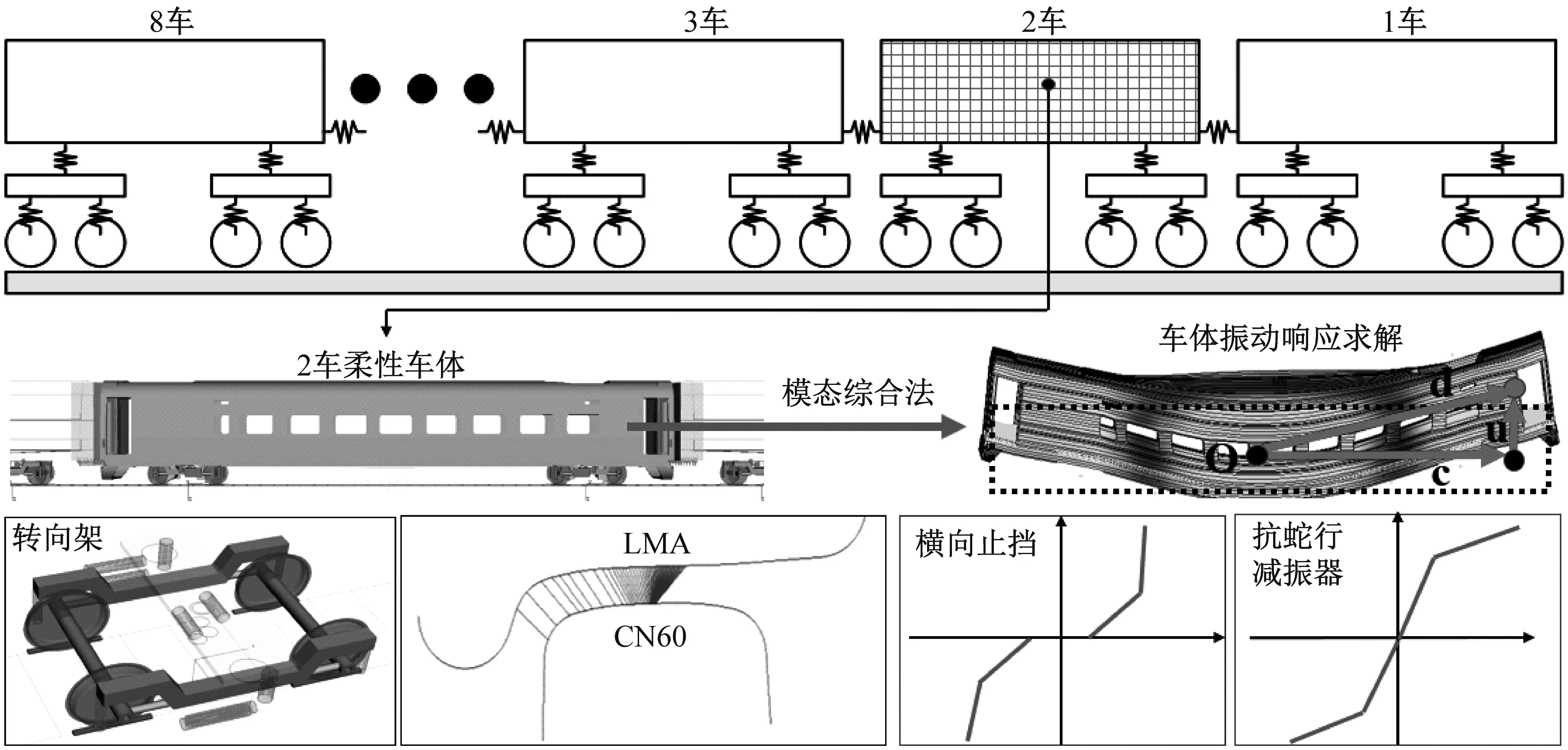

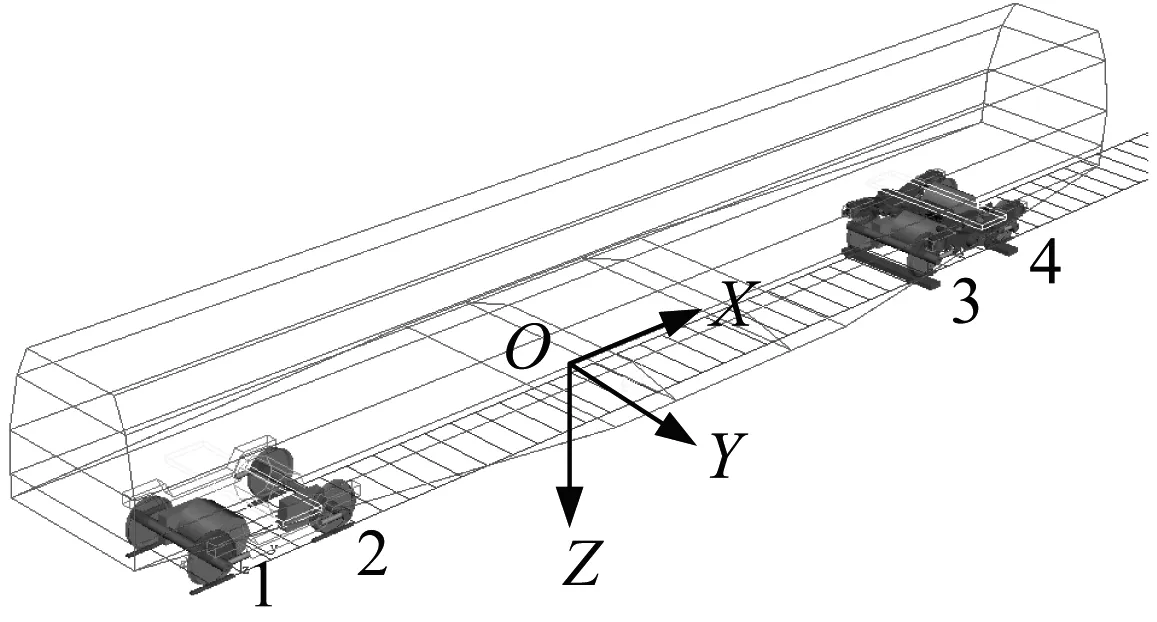

式中:M、C和K分別為系統的質量矩陣、阻尼矩陣和剛度矩陣;F(t)為系統的外載荷。為了考慮車間車鉤對車體縱向運動的動態約束效應,在本文的研究中建立8編組的4M4T高速列車系統動力學模型,如圖1所示。其中鋼軌外形采用CN60,車輪踏面外形采用LMA,模型中橫向止擋、抗蛇行減振器、車間減振器和車鉤緩沖力的非線性特性均采用分段線性方式來描述。列車系統動力學模型中使用的主要參數,如表1所示。

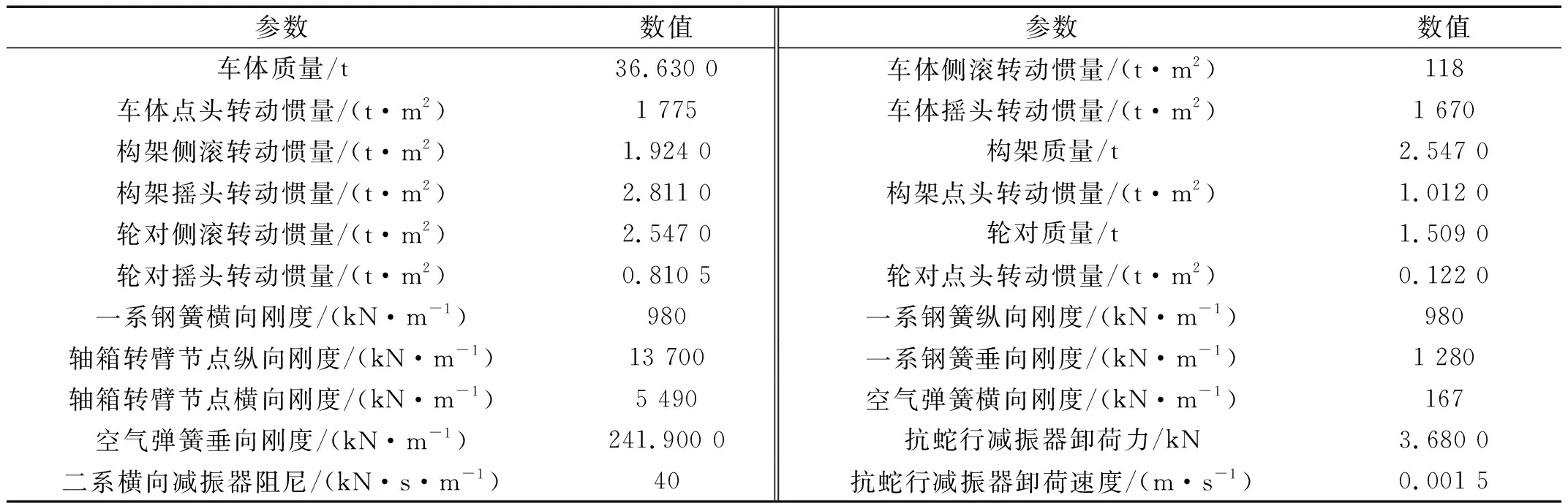

表1 列車系統動力學模型使用的主要參數

圖1 高速列車剛柔耦合系統動力學模型

為了考慮車體服役過程中的彈性振動,使用模態綜合法將列車模型中的2車車體考慮為柔性。針對車體上任意點的彈性振動響應d,相對于車體參考坐標系O可以表示為任意點位置坐標c與該位置彈性振動u(c,t)之和,如下

d(c,t)=c+u(c,t)

(2)

根據模態疊加法[13-14],車體結構任意點彈性振動u(c,t)可以通過車體各階模態正則坐標q(t)與模態矩陣ψ乘積的線性疊加進行求解

u(c,t)=ψq(t)

(3)

而對于彈性振動導致的節點應力,可以根據模態應力恢復法進行求解,如下

(4)

式中:nre為模態應力恢復法中考慮的模態數目;σj為第j階模態應力;qj為第j階模態坐標。為了考慮高階模態截斷帶來的誤差,采用接口處的慣性釋放模態IRM對模態截斷誤差進行修正。高速列車長期跟蹤服役試驗表明,在運營過程中車體彈性振動主要表現為40 Hz以內,因此在考慮車體彈性的剛柔耦合動力學模型中考慮了車體80 Hz以內的柔性模態,其中一階垂向彎曲模態為9.64 Hz,菱形模態為11.92 Hz。

2 車體關鍵位置識別方法和特征應力研究

2.1 車體關鍵位置識別

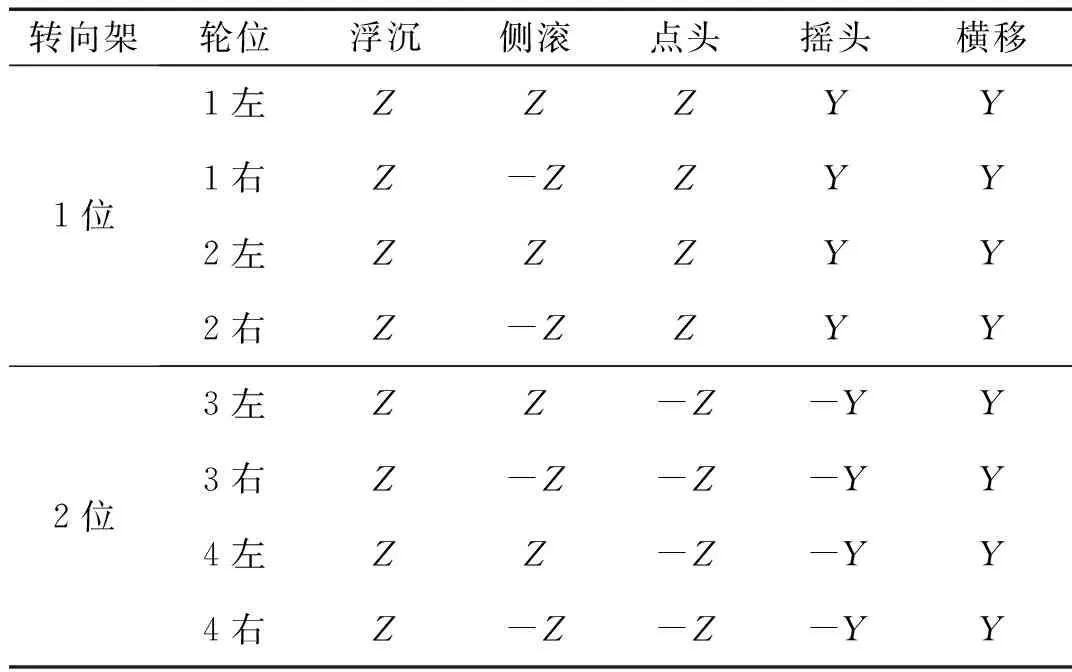

在外部載荷的作用下車體主要表現為浮沉、點頭、側滾、搖頭、橫向和縱向剛體運動與結構局部彈性振動的耦合疊加。不同的服役模式導致的結構應力集中位置差異較大。其中,由于剛體運動頻率低,因此其導致的結構薄弱位置可以稱為靜態薄弱位置;而結構彈性振動一般表現為高頻,因此其導致的薄弱位置可以稱為結構動態薄弱位置。現有的EN12663等車體靜強度設計標準,均主要采用準靜態方法進行分析,其可以識別車體靜態薄弱位置,而無法識別由于結構彈性共振導致的動態薄弱位置。為此,本文利用高速列車剛柔耦合動力學模型,提出采用多種激勵模式下的掃頻方法,同時識別車體的靜態和動態薄弱位置。由于本文研究中不考慮車輛牽引制動導致的縱向沖動,因此分別在輪軌界面上施加0~80 Hz的浮沉、點頭、側滾、搖頭和橫移掃頻激勵,以識別各種運動模式下的結構薄弱位置。具體掃頻激勵施加示意圖如圖2和表2所示。

表2 各種掃頻激勵模式

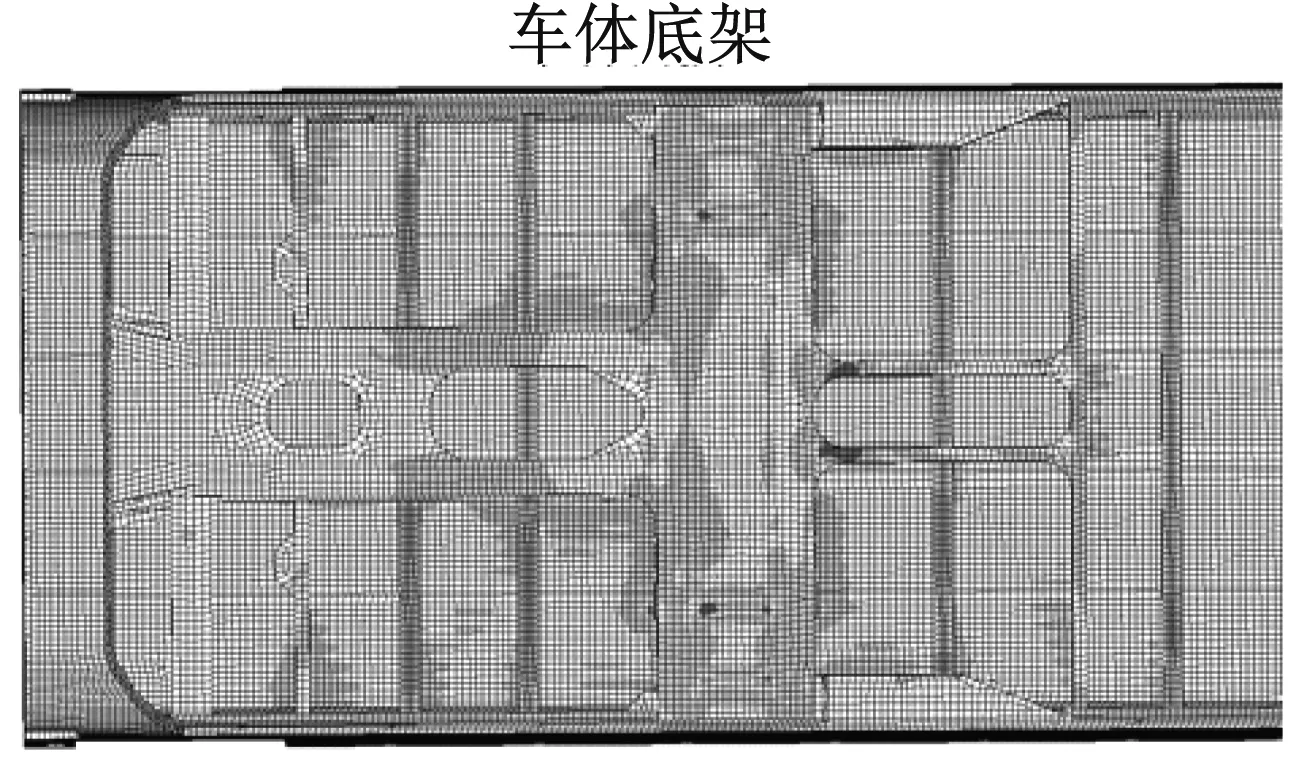

基于以上各種掃頻激勵模式,利用模態應力恢復方法,獲得各個掃頻模式下的車體結構薄弱位置,主要包括:枕梁、門框、窗角、牽引梁與地板連接處,如圖3所示。圖4給出了掃頻激勵下牽引梁與地板連接處薄弱位置的應力時域圖和頻譜。在浮沉激勵下最容易被激發的模態頻率為4.78 Hz,9.82 Hz,51.8 Hz和81.10Hz,其中4.78 Hz與構架的浮沉模態相關,9.82 Hz與車體一階垂向彎曲相關,51.8 Hz和81.10 Hz為車體底架區域局部彈性振動模態。點頭激勵模式下,相比浮沉激勵其激發了25 Hz左右的車體彈性模態。側滾激勵模式下,車體的高階局部模態84.4 Hz表現得最為明顯。在橫向和搖頭激勵模式下,薄弱位置的應力主要集中在12~15 Hz左右,其主要由于在橫向激勵作用下車體的菱形模態被激發導致。圖5給出了枕梁、門框和窗角薄弱位置應力的頻譜。結果表明:枕梁薄弱位置的應力水平對高頻激勵較為敏感,其對薄弱位置的應力貢獻較大;對于門框和窗角,40 Hz以內的彈性模態貢獻較大。由于在線路實際服役過程中,經過車輛兩系懸掛,車體的振動能量大多數集中在20 Hz以內,因此針對車體的振動疲勞設計應力重點關注車體低階模態導致的應力集中位置,如車體一階垂彎曲和菱形模態;但仍然不排除由于鋼軌波磨和車輪多邊形磨耗導致的輪軌高頻激勵,會激發車體高階模態的可能性。

圖3 車體薄弱位置

(a) 枕梁

2.2 車體關鍵位置特征應力研究

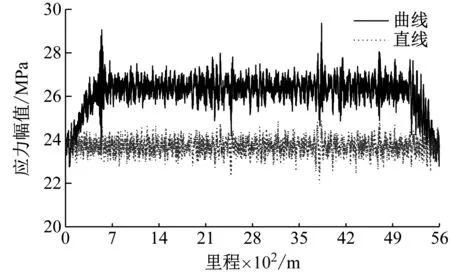

在實際服役過程中,車體薄弱位置應力表現出的特征主要與車輛系統所承受的外部軌道激勵相關。因此,本節進一步分析了車輛系統在實際服役工況下車體關鍵位置動應力響應特征。以門框處薄弱位置為例,分析了在京廣線線路譜激勵下車輛通過直線和曲線(R=9 000 m,v=300 km/h)的應力特征,如圖6所示。結果表明:由于車體自身重力的作用使得門框處存在23.7 MPa的平均應力。直線工況下門框處的應力主要圍繞平均應力進行波動;在以相同速度通過9 000 m曲線時,由于未平衡加速度的作用門框處薄弱位置處應力呈現明顯的低頻曲線通過趨勢項,如圖6(a)所示。直線和曲線工況門框薄弱位置動應力呈現的主頻具有一致性(1.4 Hz,8.3 Hz,10.5 Hz,12.5 Hz,14.7 Hz等),其中1.4 Hz的車體上心滾擺運動對門框應力貢獻最大,8.3 Hz和10.5 Hz主要是與車體垂向彎曲模態相關,12.5 Hz和14.7 Hz主要由車體菱形模態和橫向彎曲模態導致,如圖6(b)所示。在相同頻率范圍,曲線工況應力幅值明顯大于直線工況。以上分析同時表明,在正常情況下車體剛體運動是車體薄弱位置應力的主要貢獻因素,8~15 Hz的車體柔性模態貢獻次之。

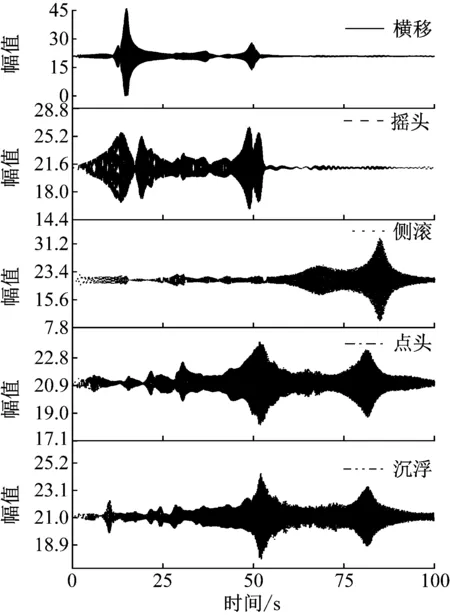

(a) 特征應力時域

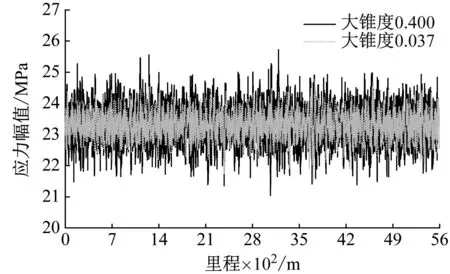

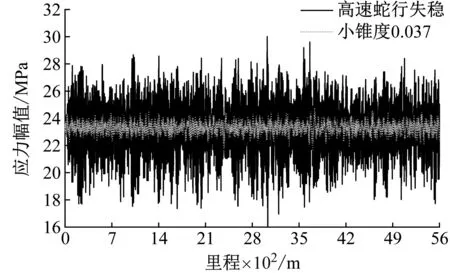

在鏇修周期內輪軌匹配等效錐度會隨著磨耗的增加,使得轉向架蛇行運動穩定性下降和蛇行運動頻率增加;這種情況可能會激發車體某些模態,從而導致局部位置應力增加。為此,對比分析了大錐度和小錐度情況下門框特征應力,如圖7所示。隨著輪軌匹配等效錐度的增加,車體薄弱位置的應力相比正常小錐度應力幅值增加,且由12~15 Hz范圍彈性振動導致的車體應力貢獻量顯著增加。圖8給出了車輛在抗蛇行減振器失效時高速蛇行失穩時導致的車體薄弱位置動應力。車輛高速蛇行失穩的頻率為5.6 Hz,其激發了車體的高階彈性振動模態,使得關鍵位置處的應力幅值明顯增加,其中車體的高階模態22 Hz和27 Hz最為顯著。

(a) 特征應力時域

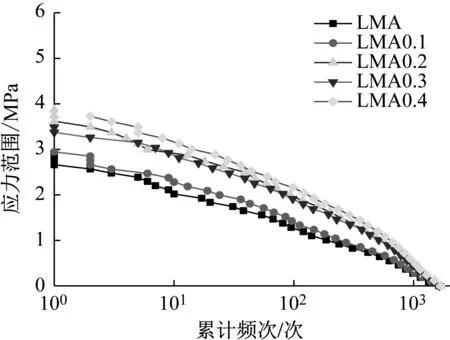

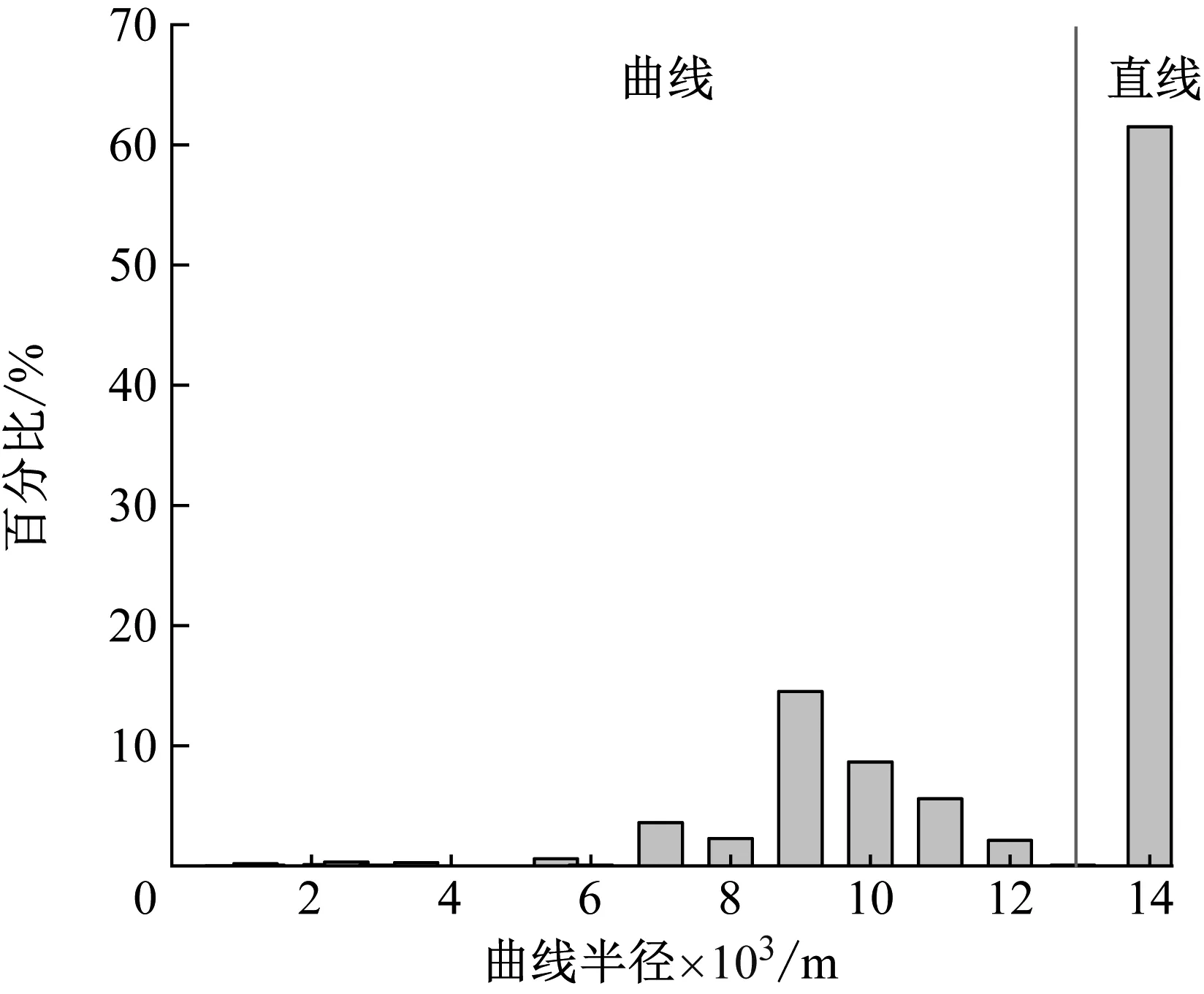

3 輪軌匹配狀態對關鍵位置特征應力譜的影響

由于輪軌之間的磨耗,輪軌匹配等效錐度在服役周期內一般呈現逐漸增大的趨勢。圖9(a)給出了長期跟蹤試驗不同運營里程實測車輪踏面LMA與名義鋼軌CN60的匹配等效錐度,隨著車輛運營里程的增加輪軌匹配等效錐度呈現線性增加趨勢,在磨耗后期輪軌匹配等效錐度超過0.2。考慮到鋼軌在實際運營過程中也同樣遭受磨耗,磨耗車輪與磨耗鋼軌匹配等效錐度可能大于磨耗車輪和新鋼軌的匹配等效錐度。為此,本文選取了5個典型輪軌匹配等效錐度(新輪0.037,磨耗輪0.100,磨耗輪0.200,磨耗輪0.300,磨耗輪0.400,如圖9(b))分析等效錐度車體關鍵位置特征應力譜的影響。分析工況為:車輛速度300 km/h,曲線半徑9 000 m。圖10給出了輪軌匹配等效錐度對門框和窗角處應力譜的影響。結果表明:隨著輪軌匹配等效錐度的增加,車體關鍵位置(門框和窗角)應力譜最大值明顯增加,且相同應力范圍情況下循環累計次數明顯增加;相同循環次數情況下的應力變化范圍,磨耗輪狀態要比新輪狀態大50%左右。但值得注意的是,在新輪或者等效錐度較小情況,某型車輛在通過輪軌匹配狀態不好的線路時可能出現車體一次蛇行等低頻晃動,從而導致較大幅值的異常振動,可能增加薄弱位置應力幅值。這種異常振動通常在輪軌匹配等效錐度略微增大后會逐漸改善[15]。由此可見,輪軌匹配狀態的演變對車體關鍵位置應力譜的影響不可忽視。長期以來人們對車輛結構壽命的評估,均基于服役周期某個里程截面獲得的載荷譜,然后再對載荷譜進行穩態外推,以獲得服役周期或者鏇輪周期內的載荷譜;這種方法忽略了載荷譜在服役周期內容的動態退化過程,從而容易導致非保守的結果。

(a) 特征應力時域

(a) 等效錐度隨里程演變

4 服役條件下車體關鍵位置壽命估計

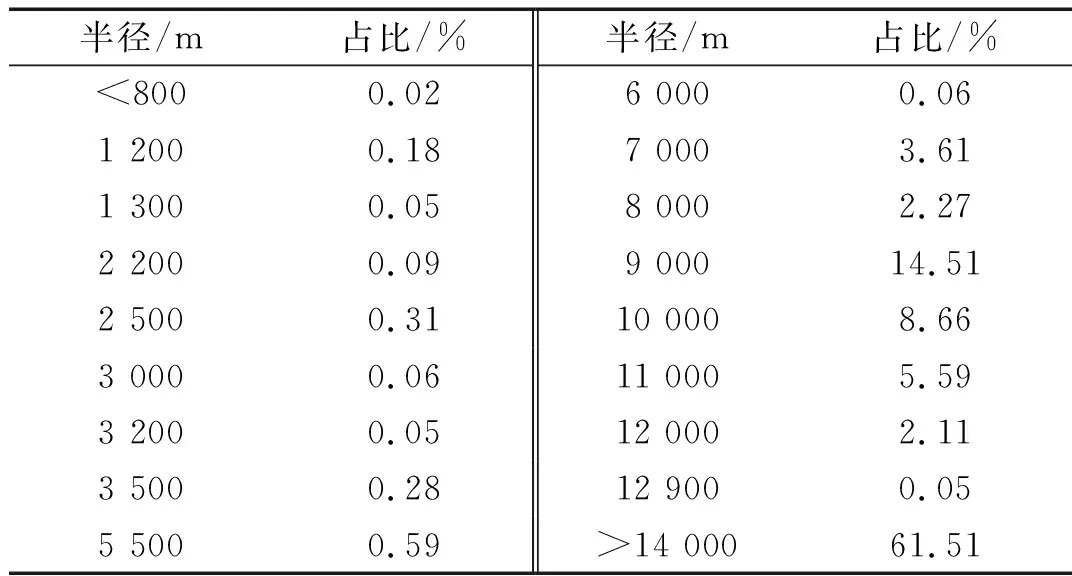

以京廣線線路條件為例,利用本文建立的高速列車剛柔耦合動力學模型,仿真分析車體關鍵位置全程應力譜。京廣線全程2 298 km,其中曲線半徑小于14 000 m的線路占總里程的38.49%(如表3和圖11所示),9 000 m曲線半徑占了曲線線路的主要部分。根據京廣線線路實際情況,設置321個曲線工況,各個工況車輛運行速度根據車輛實際運營速度確定,以獲得各個曲線工況載荷譜。利用1個直線工況表征京廣線直線線路條件,并利用核密度穩態外推得到整個京廣線直線工況載荷譜。將曲線工況和直線工況的載荷譜相疊加,即獲得整條線路的載荷譜。由于基于Miner的線性累積損傷理論忽略載荷順序的影響,因此忽略直線和曲線出現的順序。與此同時,通過高速列車剛柔耦合動力學模型仿真分析,獲得不同等效錐度情況下的全程載荷譜。圖12給出了不同等效錐度下單趟京廣線曲線區間導致的車體典型薄弱區域窗角和門框處動應力譜。從整體來看,隨著等效錐度的增加應力譜幅值增加,特別是在大錐度0.400情況下其應力幅值明顯大于新輪狀態。由此說明,車輛穩定性下降導致的車體振動加劇會惡化車體薄弱位置動應力。

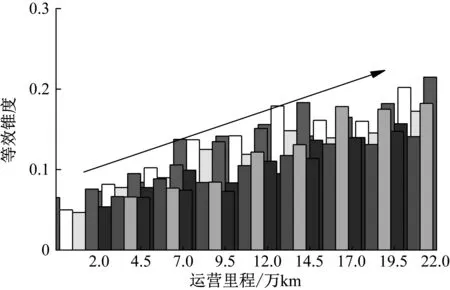

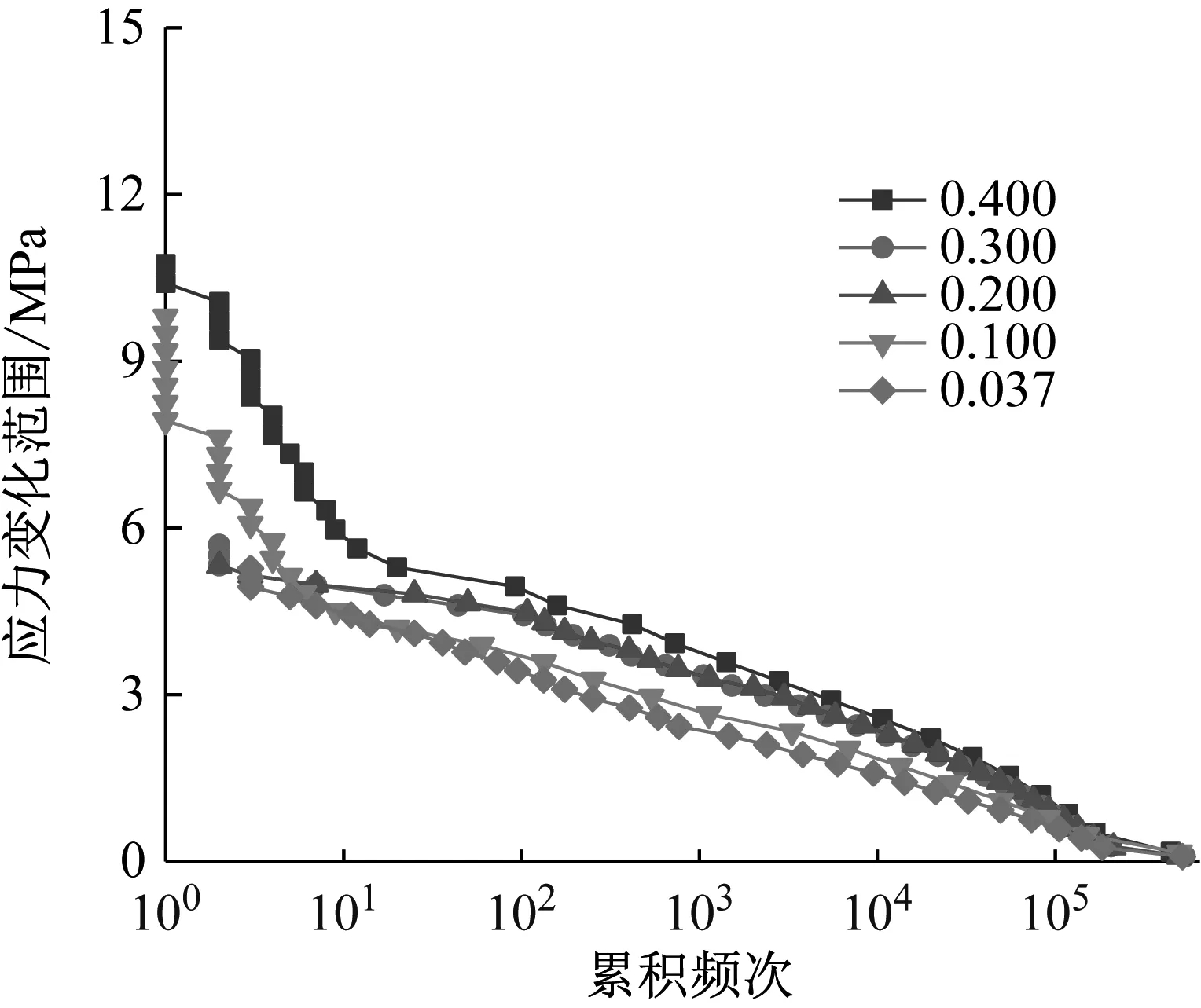

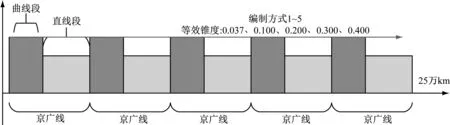

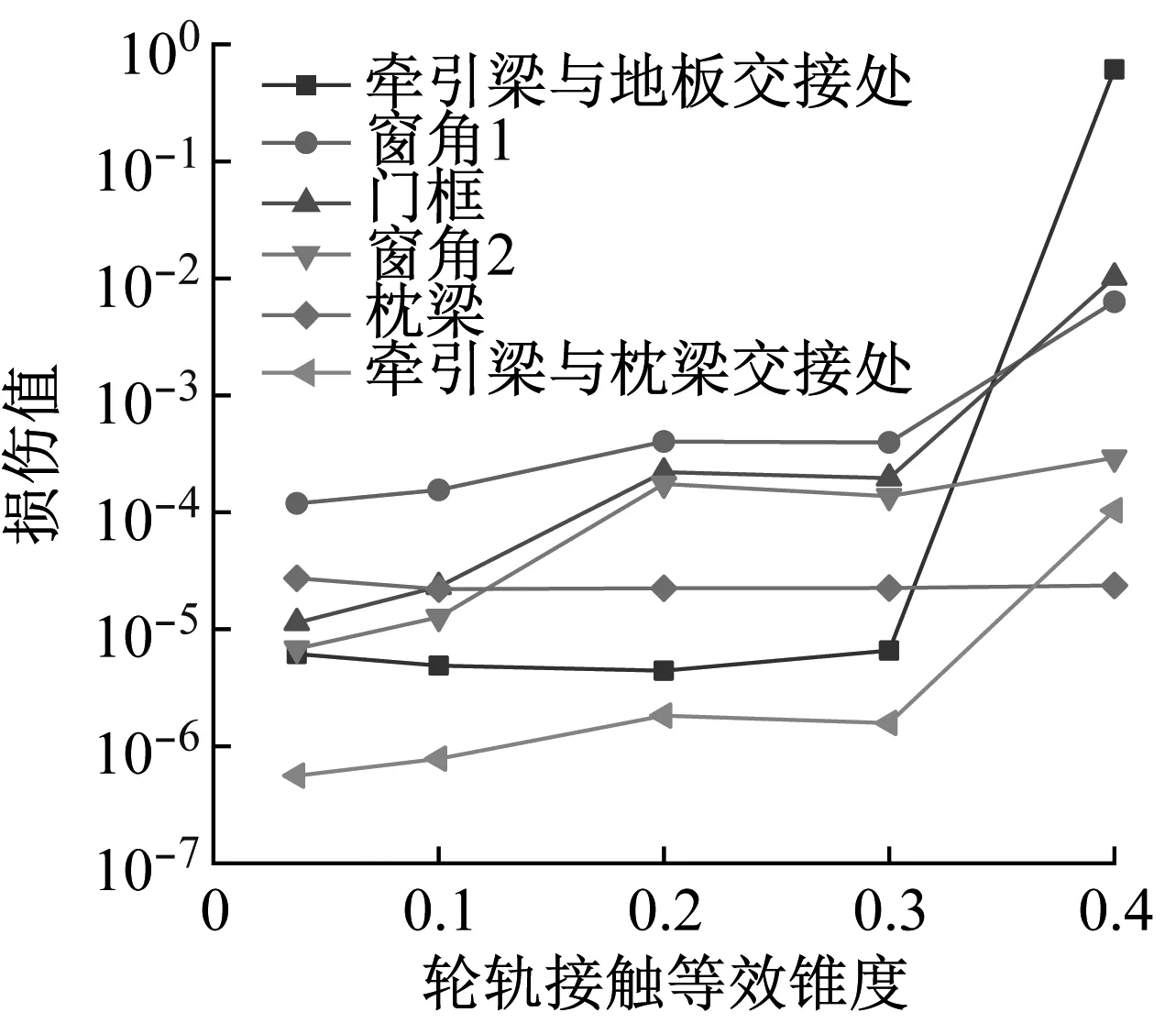

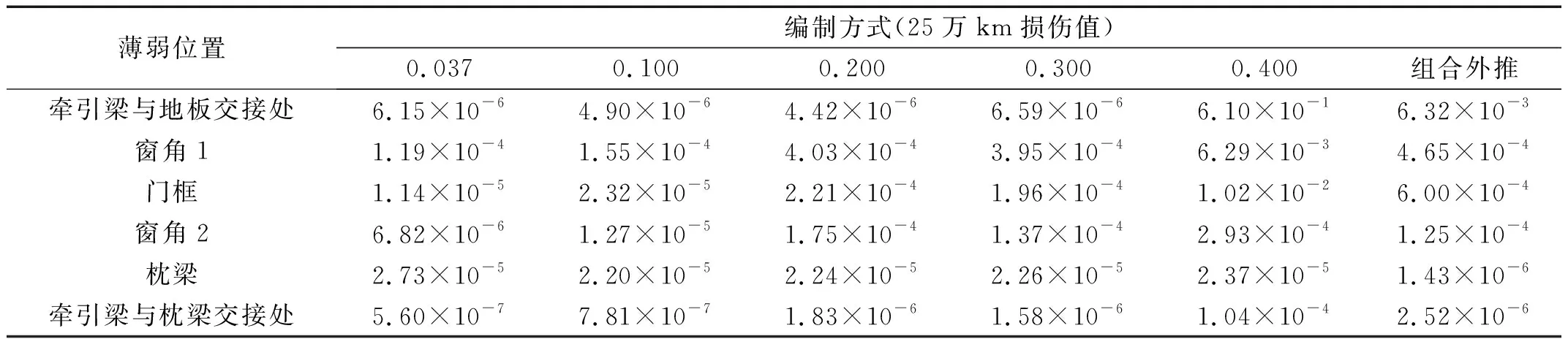

(a) 門框

表3 京廣線曲直比例

考慮到輪軌匹配等效錐度在鏇修周期內的動態演變會影響車輛動力學性能,從而可能影響關鍵位置的結構動應力,因此本文擬定了6種應力譜編制方式,以反映關鍵位置動應力在鏇修周期內的演變。根據長期跟蹤服役試驗的經驗,車輪鏇修周期在25萬km左右,因此本文鏇修周期設定為25萬km。前5種編制方式,分別采用等效錐度0.037、0.100、0.200、0.300和0.400的計算結果,基于核密度方法穩態外推獲得25萬km薄弱位置應力譜。而第6種編制方法則利用不同等效錐度的結果進行組合外推;將25萬km鏇修周期劃分為5個穩態里程區間,每個穩態里程區間對應不同的等效錐度,利用京廣線單趟仿真數據進行5萬km穩態外推,對5個穩態里程區間關鍵位置應力譜進行組合拼接獲得25萬km應力譜,以考慮等效錐度在鏇修周期內退化過程對車體關鍵為應力譜的影響,如圖13所示。利用上述6種應力譜編制方式獲得車體關鍵位置(牽引梁與地板交接處、窗角、門框和牽引梁與枕梁交接處)應力譜,參照國際焊接學會IIW標準的焊接接頭S-N曲線,利用Miner線性累積損傷理論計算25萬km處的損傷值,如圖14和表4所示。結果表明:窗角和門框的損傷值明顯大于其他位置;隨著輪軌接觸等效錐度的增加,車體薄弱位置損傷明顯增大。當等效錐度達到0.400,各個位置損傷值顯著增大,由此可見車輛運行穩定性可以顯著影響車體結構的疲勞壽命。考慮輪軌接觸狀態在鏇修周期動態演變的組合外推編制方式,獲得的薄弱位置損傷值與中錐度結果基本一致。由此可見,選擇合適的載荷譜編制方式反映輪軌接觸狀態退化過程對車輛服役壽命評估的準確性具有至關重要的意義。

圖11 京廣線線路比例

(a) 門框

圖13 應力譜不同編制方式

表4 服役條件下車體關鍵位置25萬km損傷值

5 結 論

基于高速列車高頻剛柔耦合動力學模型,對車體關鍵位置識別方法、關鍵位置特征應力和考慮輪軌狀態動態演變的壽命評估研究,可以得到如下結論:

(1) 結合高速列車高頻剛柔耦合動力學模型和模態應力恢復法,使用掃頻方法模擬車輛典型服役模式,可以有效識別車體結構的動態薄弱位置。服役條件車體結構主要的薄弱包括窗角、門框、枕梁、牽引梁與枕梁交接等部位,其中車體一階彎曲模態、車體菱形、構架浮沉、頂部和側墻的局部高階模態對窗角和門框應力影響較大。

(2) 在正常運營條件下,車體關鍵位置的動應力主要由車體低頻剛體運動主導;隨著輪軌接觸等效錐度的增加,轉向架蛇行運動穩定性下降使得車體在 12~15 Hz范圍內彈性振動增加,從而進一步增加車體關鍵位置的應力幅值。當轉向架高速蛇行失穩時,會激發車體的高階局部模態22 Hz和27 Hz,從而對車體關鍵位置應力幅值貢獻顯著增加。

(3) 利用高速列車高頻剛柔耦合動力學,考慮輪軌接觸狀態對車體關鍵位置應力譜的影響,分析了不同應力譜編制方法對車體壽命評估的影響。隨著輪軌接觸等效錐度的增加,車體薄弱位置損傷明顯增加;當等效錐度達到0.400時,各個位置損傷值顯著增大,由此可見車輛運行穩定性可以顯著影響車體結構的疲勞壽命。考慮輪軌接觸狀態在鏇修周期動態演變的組合外推編制方式,獲得的薄弱位置損傷值與中錐度結果基本一致。由此可見,選擇合適的載荷譜編制方式反映輪軌接觸狀態退化過程,對車體服役壽命評估的準確性具有至關重要的意義。