卡箍零件工藝優化及模具設計

王悉穎,孟文博,高輝,楊文舉,周君軍,董東岳,翟安平

(中航西安飛機工業集團股份有限公司,陜西 西安 710089)

0 引 言

卡箍類零件在航空行業使用較為廣泛,是通用化和系列化程度要求較高的標準件之一,通常用于飛機、發動機上各種管路的連接、固定與支撐,也用于電線、電纜的捆扎、固定與安裝以及儀器、儀表、成品、附件的安裝與固定。卡箍的成形質量影響航空裝備的可靠性,對于航空裝備的成本和風險控制具有重要意義[1]。

1 零件特點分析

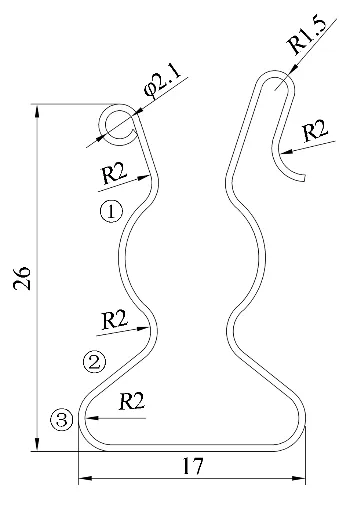

圖1所示為卡箍零件結構,主要用于固定導線、導線束用的琴形卡箍,屬于安裝固定類卡箍,是航空卡箍中應用較為廣泛的一種,卡箍零件的年產量達1萬余件,該卡箍零件材料為T9A,元素含量如表1所示,由于形狀復雜,無法一次成形。

表1 T9A部分元素含量 質量分數

圖1 零件結構

2 卡箍零件工藝分析

2.1 原工藝方法

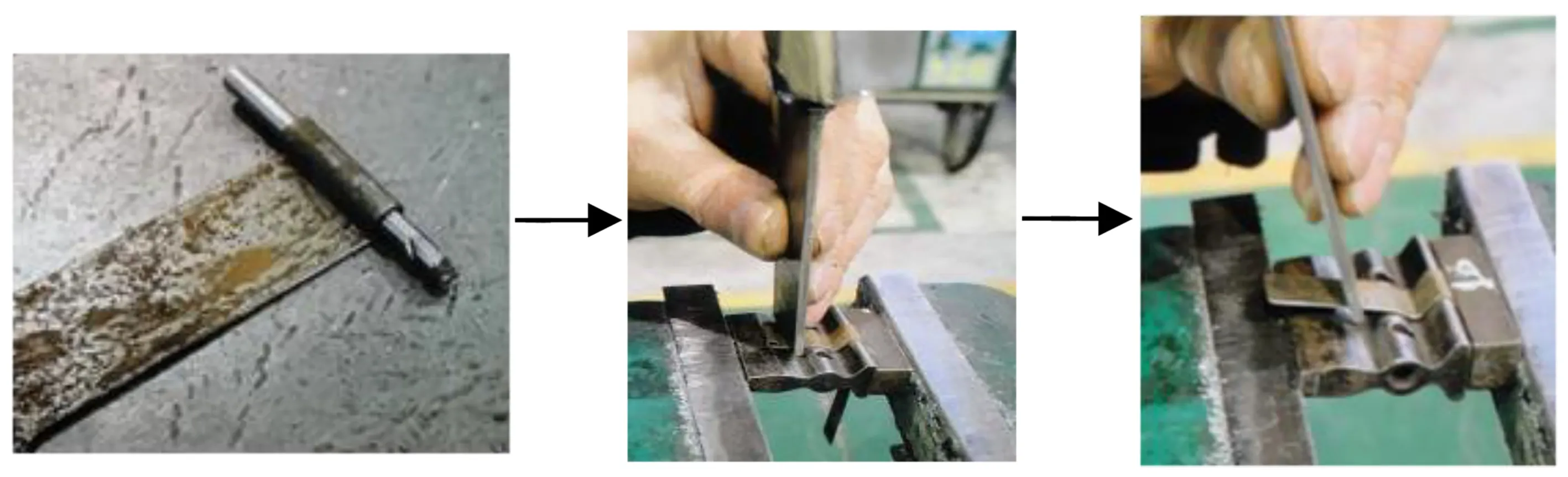

實際生產中,該類零件采用漸切模下料后,芯棒成形卷邊→型胎成形曲面→型胎成形右端頭,需反復裝夾,成形復雜,其成形過程如圖2所示。

圖2 原始成形工藝

2.2 改進的工藝方法

通過對零件及模具進行分析,零件成形順序不變:卷邊模成形卷邊→彎曲模成形中間曲面部分→彎曲夾具成形右邊端頭。其中較為重要的工序為彎曲成形,板料在彎曲過程中主要存在開裂、回彈及尺寸偏移等問題[2]。彎曲半徑越小,板料外層變形越大,若彎曲半徑過小,板料外層則會出現開裂現象。其次,彎曲成形屬于塑性變形,彎曲過程中伴隨回彈現象,需采取適當措施減小回彈。最后,彎曲時坯料產生彎曲變形,與凹模接觸位置不斷變化,易產生側向滑移,偏離原來的位置[3],故在設計時要考慮其間隙及定位方式。

2.3 展開尺寸計算

展開尺寸以中性層長度為準,在彎曲過程中其長度不變。但在變形過程中,零件外層受到拉伸,內側受到壓縮,中性層位置并不在中間,為精準地確定展開尺寸,通常用經驗公式確定中性層位置,中性層半徑按式(1)計算[4]:

其中,ρε為中性層半徑,mm;r為彎曲內圓角半徑,mm;t為材料厚度,mm;K為中性層位移系數,與r/t的值有關,通過查表得出該零件K=0.469。

如圖3所示,若直線部分長度分別為a、b,鈑金件彎曲部分中性層的展開長度l=πρεα/180°,其中,α為彎曲中心角。

圖3 展開尺寸計算

展開尺寸L=a+b+l=a+b+=a+b+π(r+Kt)α/180°[5],參照上述數值在CATIA中繪制零件圖,尺寸如圖4所示,展開尺寸主要計算圖中①、②、③處圓弧長度,再加上直線段處長度,通過公式計算及CATIA展開功能對比,可得出最終展開數據基本相同,如圖5所示。

圖4 CAD零件圖

圖5 展開尺寸

3 模具設計

3.1 卷邊模設計

由于該卡箍是一個系列,僅尺寸不同,端頭卷邊部分尺寸相同,因此設計通用卷邊模,如圖6、圖7所示。展開料直接在卷邊模Ⅰ上先成形1/4圓弧,再使用卷邊模Ⅱ成形至最終狀態。由于長度不同,卷邊模Ⅱ采用工具銷一側定位和銷釘定位2種模式,可依據實際情況調整定位方式。

圖6 卷邊模Ⅰ

3.2 彎曲模設計

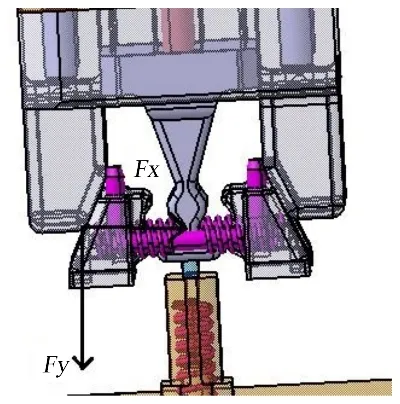

該零件尺寸較小,彎曲力小,適合采用模具一次成形,彎曲模結構如圖8所示,兩端頭設置避讓。模柄1采用壓入式,上模座4、橡膠5、凸模7、側壓塊6通過固定銷2及螺釘3連接,推件器14上設置有2個活動銷12,可用于零件成形時的定位和緊固。側壓塊6、活動凹模8、壓縮彈簧13、墊塊10被封閉于凹模框9中。靜止時,推件器14推動卸料螺釘16與活動凹模8上端平齊,放置零件展開的坯料,活動銷12與活動凹模8上端限制了零件的自由度。工作時,壓力機滑塊帶動凸模7下行,先接觸零件,滑塊繼續運動,凸模7擠壓推件器14,推件器14擠壓卸料螺釘16,卸料螺釘壓迫推件器壓縮變形,在推件器的反作用力下,凸模7與推件器14將零件壓住,此時的模具相當于帶頂板的彎曲模[6-8]。凸模繼續下行,側壓塊6擠壓活動凹模8壓縮,此時側壓塊6的力可分解為Fx和Fy,如圖9所示,Fx為橫向擠壓零件成形的力,Fy為縱向壓迫墊板向下移動的力。隨著凸模下行到壓力機下止點,活動凹模8與凸模7完全閉合,擠壓成形零件。零件成形后,凸模上行,壓縮彈簧13反彈帶動活動凹模8復位,零件從凹模中卸料,完成整個成形過程。

圖8 彎曲模結構

圖9 側壓塊工作時受力情況

4 試驗驗證

結合以上模擬分析,在1 000 kN的壓力機上進行試驗,最終通過修整得到符合圖紙要求的零件,如圖10所示。

圖10 合格零件

5 結束語

針對原卡箍成形模具的缺點,對零件進行分析,計算零件較為精準的展開尺寸,對原工藝方法及模具結構進行改進,最終成形合格的零件,提升了零件表面質量及生產效率,該模具結構設計可為類似零件成形提供一定的指導和參考。