1680m3高爐熱風爐系統技術特點

蘭天陽

(中冶京誠工程技術有限公司,北京 100176)

0 引言

山西高義鋼鐵有限公司(以下簡稱山西高義鋼鐵)地處山西省運城市,是國家準入企業,山西省“百強企業”。為貫徹落實中共中央、國務院《關于全面加強生態環境保護堅決打好污染防治攻堅戰的意見》,按照《國務院關于化解產能嚴重過剩矛盾的指導意見》、《國務院關于鋼鐵行業化解過剩產能實現脫困發展的意見》和《鋼鐵行業產能置換實施辦法》規定,山西高義鋼鐵嚴格落實產能減量置換政策要求,將廠區原有淘汰型高爐拆除減量置換成一座1680m3高爐。該1680m3高爐及其配套工程是由中冶京誠工程技術有限公司總承包建設,高爐設計年產鐵水192 萬噸,于2021年2月順利投產。此次1680m3高爐工程設計是以實現高爐穩定、順行、高產、長壽為目標。結合原燃料條件,采用了槽下分散篩分、分散稱量工藝;高爐上料系統采用了主皮帶上料、無料鐘爐頂裝料工藝;爐底、爐缸采用陶瓷杯與大塊碳磚相結合的復合結構;爐腹、爐腰及爐身下部等關鍵區域采用銅冷卻壁(或組合式冷卻壁);煤氣凈化采用重力除塵器+干式布袋除塵器工藝;采用均壓煤氣回收設施及環保底濾渣處理等工藝技術。

本文以山西高義鋼鐵1680m3高爐工程為例,重點介紹了該高爐采用錐柱旋切頂燃熱風爐技術的概況,詳述了該熱風爐的設計特點,并對該高爐投產后熱風爐的使用效果進行了總結。

1 熱風爐設計概況

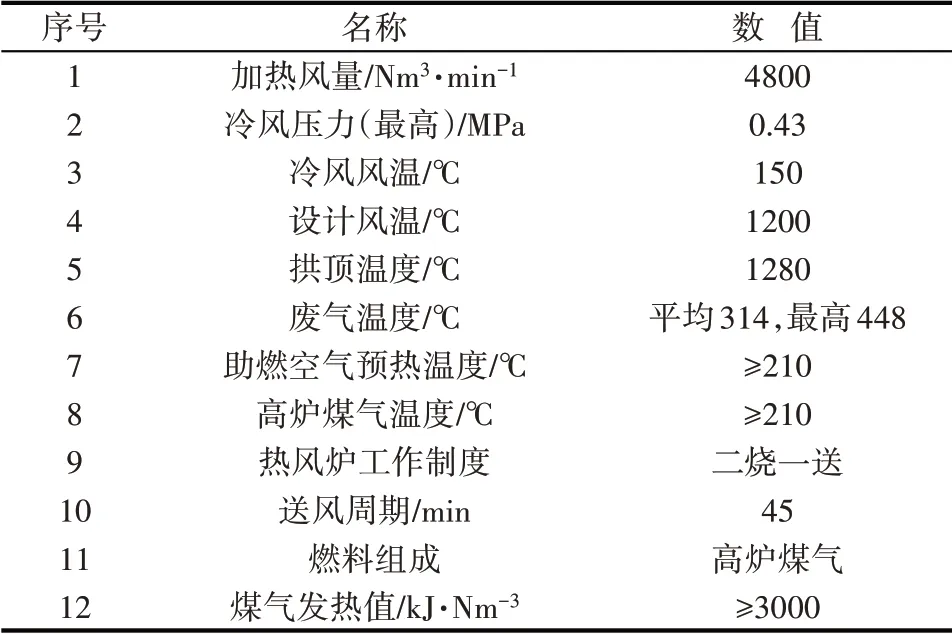

山西高義鋼鐵高爐產能置換工程建有一座1680m3高爐及其配套工程。該高爐配備有三座錐柱旋切頂燃式熱風爐,因項目現場熱風爐位置面積狹小,三座熱風爐按一列式布置,而換熱器區域與熱風爐棧橋區域呈平行前后布置。1680m3高爐熱風爐系統輸入條件如表1所示。

表1 1680m3高爐熱風爐系統輸入條件

2 熱風爐技術特點

2.1 錐柱旋切燃燒器

2.1.1 燃燒器技術特點

錐柱旋切頂燃式燃燒器主要技術特點包括:采用錐柱復合結構,煤氣噴口位于錐柱復合結構處,因此煤氣的混合半徑不同;三維渦旋強力混合燃燒,燃燒火焰短;負壓區面積小,空氣過剩系數小;拱頂溫度與送風溫度之間的差值小;格子磚上表面溫度分布均勻。數模仿真實驗燃燒器縱切面溫度分布如圖1所示。

圖1 數模仿真實驗燃燒器縱切面溫度分布

2.1.2 錐柱旋切頂燃式燃燒器的技術優勢

在同等條件下錐柱旋切頂燃式燃燒器具有的技術優勢包括:降低了助燃空氣的消耗,煤氣完全燃燒時空氣過剩系數約為1.03;熱風爐燃燒加熱時,煙氣中殘氧和CO 的含量為卡魯金熱風爐燃燒器的35%~50%;拱頂溫度與送風溫度差值≤80℃;熱風爐的風溫可提高15℃,煤氣節約3%,噸鐵煤氣消耗量節約5%。

2.2 高效格子磚

熱風爐格子磚傳統孔徑有?43mm、?35mm、?30mm,目前熱風爐格子磚主流孔徑為?28mm、?25mm 以及20mm。此次山西高義鋼鐵1680m3高爐項目熱風爐采用了19 孔,?25mm 孔徑的高效格子磚。在熱風爐單位風量加熱面積達到45 m2/(m3·min-1)時,單位風量格子磚的重量約為1.02 t/(m3·min-1),在滿足熱風爐蓄熱和換熱能力的同時減少了格子磚的重量。

2.3 中冶京誠專利技術爐箅子

中冶京誠專利技術爐箅子具有較高的穩定性,設備依靠相鄰零件鎖死,托梁支撐箅子板,受格子磚均布荷載作用,箅子板的中間部位受壓。此次山西高義鋼鐵1680m3高爐項目熱風爐采用中冶京誠爐箅子專利技術,帶橫梁的多種孔型爐箅子耐熱溫度可達500℃[1],箅子板活面積大于61%,冷風分配均勻率大于95%。在正對冷風入口處采用分流板,可均勻分配冷風。

在現行高爐操作水平逐漸提高、燃料比和高爐煤氣熱值逐漸降低、節能減排力度大的環境下,該技術不僅有效地提高了蓄熱室下部格子磚的蓄熱量,而且滿足了提高廢煙氣排放溫度,提高空、煤氣預熱溫度,達到更高拱頂溫度的目的。

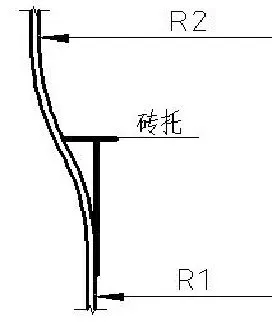

2.4 爐殼鋼結構采用圓弧形過渡連接

熱風爐殼體由三部分焊接構成。這三部分包括:下部蓄熱室的直筒殼體、中部燃燒室的錐柱頂殼體、頂部燃燒器的錐頂殼體。熱風爐殼體底部采用圓弧過渡,與螺栓連接固定,螺栓預埋在混凝土基礎上,爐殼與爐底板連接形式如圖2所示。各段爐殼鋼結構間采用圓弧形過渡連接,爐殼與爐殼間連接形式如圖3所示。

圖2 爐殼與爐底板連接形式

圖3 爐殼與爐殼間連接形式

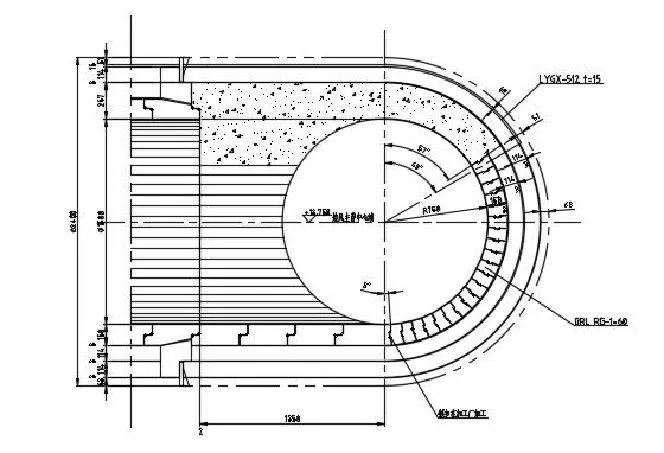

2.5 多段式爐體結構

圖4為多段式爐體結構示意圖。由圖4可以看出;爐體自上而下依次為燃燒器、燃燒室和蓄熱室;燃燒器和燃燒室分別支撐在爐殼托圈上,蓄熱室直接砌筑在爐底上;上下相鄰的兩段砌體之間完全脫開,通過迷宮式滑動縫連接,既保證相互之間不受膨脹影響,又保證有良好的密封性。

圖4 多段式爐體結構示意圖

2.6 熱風管道分段式結構

由于設置了必要的補償器、支座及拉緊裝置,熱風管道系統被分割為若干個獨立區域,各區域間互不影響,保證了各區域補償器吸收該處鋼結構管殼的膨脹位移[1]。在拉緊裝置的配合設置下,該種分段式結構方式保證了熱風管道系統的穩定性。

2.6.1 拉緊裝置優化

圖5為優化后的熱風管道補償器及拉緊裝置示意圖。由圖5可以看出:熱風爐座圈中心線與拉桿中心線重合,改善了座圈兩側焊縫受力;座圈連接拉桿銷軸方向由豎直改為水平,方便了因熱風爐上漲導致的拉桿上下傾動;改變了熱風主支管三岔口固定支座位置,釋放了主管膨脹,減輕了三岔口變形以及座圈受力。

圖5 優化后的熱風管道補償器及拉緊裝置示意圖

2.6.2 優化三岔口部位砌筑形式

熱風管道內襯根據耐材特性沿長度方向分段,各段間設置合理的砌體膨脹縫,其中三岔口采用特殊的砌筑形式,以此保證熱風管道內襯的穩定。各段內襯獨立,以及特殊砌體形式可以避免管道內襯無序膨脹對三岔口部位的擠壓和破壞。

(1)采用分段式三岔口內襯砌筑結構。圖6為分段式內襯砌筑結構示意圖,由圖6可以看出,三岔口組合磚及澆注料側增加了擋磚環固定,可防止管道磚受熱膨脹對三岔口組合磚及澆注料產生擠壓和破壞。

圖6 分段式內襯砌筑結構示意圖

(2)三岔口上部進行澆筑。圖7為三岔口上部澆筑示意圖,由圖7可以看出,熱風管道三岔口砌筑結構全部采用了上部澆注料澆筑、下部組合磚砌筑形式,澆注料部位加厚。

圖7 三岔口上部澆筑示意圖

(3)熱風閥兩側砌磚采用擋磚環結構,便于熱風閥的更換。圖8為熱風閥兩側擋磚環結構示意圖。

圖8 熱風閥兩側擋磚環結構示意圖

(4)熱風管道內部襯磚全部采用“Z”字形設計。圖9為“Z”字形砌筑示意圖,由圖9可以看出,管道襯磚采用“Z”字形設計,可起到很好的環向密封氣流作用,且單磚拐折處環環相扣、相互支撐,避免管道內襯掉磚。

圖9 “Z”字形砌筑示意圖

2.7 其他優化點

(1)該項目熱風爐區域建設場地狹小,沒有足夠位置進行經典的一列式布置。需將換熱器區域整體布置在與棧橋柱平行的位置,并縮短旁通管。

(2)為節約業主投資,取消了熱風爐棧橋區域頂部橋式起重機。熱風爐上部熱風閥、空煤氣燃燒閥、煤氣切斷閥等閥門的檢修更換采用汽車吊。在此基礎上將6 排棧橋柱減少至5 排,取消原橋式起重機預留的吊裝孔位置,將吊裝孔移至框架柱外側,縮短了熱風主管長度,降低了熱風的溫度損失。主體框架優化至空煤氣燃燒閥檢修平臺下部,該平臺至熱風爐爐頂平臺間設立單獨的小平臺和走梯。

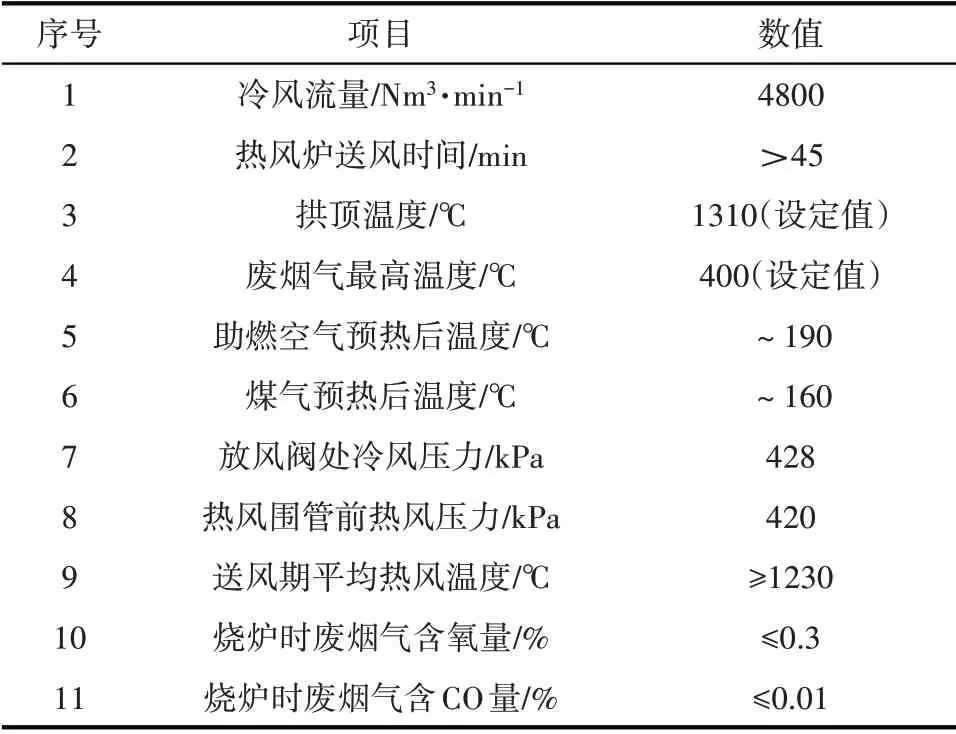

3 熱風爐投產后使用效果

3.1 送風溫度

表2為1680m3高爐熱風爐實際操作參數。由表2可以看出,在燒單一煤氣、無煤氣加熱爐、拱頂最高溫度1310℃、廢煙氣最高溫度400℃的條件下,山西高義鋼鐵1680m3高爐熱風爐系統煤氣燃燒充分,送風溫度可達1230℃以上。

表2 1680m3高爐熱風爐實際操作參數

3.2 鋼結構(爐皮、管皮)溫度

2021年7月項目現場進行了點檢。熱風爐鋼結構(爐皮、管皮)最高溫度情況為:熱風爐拱頂溫度<100℃,熱風出口溫度<105℃,三岔口下部溫度<120℃,無壓漿修補操作。

4 結語

山西高義鋼鐵1680m3高爐采用了錐柱旋切頂燃式熱風爐,在單燒高爐煤氣的條件下,送風溫度達1230℃以上,該技術在國內外處于領先地位。熱風爐廢煙氣中氮氧化物低于國家超低排放標準,單位加熱風量煤氣消耗量處于較好水平。1680m3高爐投產后的生產實踐表明,通過優化熱風爐主要設計參數,綜合利用中冶京誠熱風爐各種高效、可靠的技術,實現了高風溫和綠色、環保的設計目標。

目前中冶京誠通過改進前期錐柱旋切頂燃式燃燒器結構的形式,開發出了第二代旋切頂燃熱風爐燃燒器專利技術。采用中冶京誠第二代熱風爐旋切頂燃式燃燒器專利技術,可以避免原有熱風爐容易拱頂掉磚等缺陷,增強熱風爐磚體結構的穩定性,延長了熱風爐使用壽命;同時有效地保障了高爐生產的安全、穩定運行。后續的工程實踐表明,中冶京誠第二代旋切頂燃式熱風爐專利技術適用于各個級別高爐熱風供應系統的設計。