噴膠行業(yè)VOCs廢氣治理技術(shù)應用實例

化亞魏 崔瑞飛 柳家鑫

(深圳市天得一環(huán)境科技有限公司 廣東深圳 518000)

引言

噴膠就是將黏合劑噴灑在被粘合物的表面,使其粘合固化。該技術(shù)廣泛應用于沙發(fā)海綿、布料、皮革、木板、隔熱棉、防火板、鋁塑板等材質(zhì)的粘生產(chǎn)[1]。在噴膠過程中,會產(chǎn)生苯、甲苯、二甲苯、臭氣等,如果不進行有效治理,會引起工人不適,甚至中毒[2][3][4]。而噴膠棉等生產(chǎn)過程中,粘合劑噴灑在蓬松的纖維表面,在纖維表面形成一層粘合劑,同時粘合劑滲入纖維內(nèi)部,使纖維進一步固化。粘合劑噴灑及纖維固化過程,部分較短的纖維會散入空氣中,形成毛絮物。廢氣中的大量毛絮物,會進一步增加了廢氣治理的難度。

在實際廢氣治理時,由于噴膠廢氣中的VOCs 污染屬于中低濃度污染,治理起來相對容易。而對毛絮物的去除才是噴膠廢氣治理的難點所在。本文以某噴膠棉廠噴膠廢氣治理實際案例,論述噴膠廢氣治理技術(shù)措施,詳細闡述噴膠廢氣治理技術(shù)的風量確定、治理工藝,以及設備節(jié)能控制措施和該套系統(tǒng)所達到的治理效果等,為廢氣治理行業(yè)工程技術(shù)人員系統(tǒng)設計提供借鑒。

1 風量確定

1.1 通風柜風量計算

噴膠過程在通風柜中完成,通風柜三面圍擋,留下一面作為工人操作面,尺寸為1600mm×1500mm×1400mm。按照通風柜控制風速要求[5][6],苯、甲苯、二甲苯屬于有毒物質(zhì),控制風速取0.5m/s,采用式(1)計算。經(jīng)計算,風量為4536 Nm3/h,取5000Nm3/h。

式中,A 為通風柜操作面的面積,m2;v 為操作面的控制風速,m/s;K 為安全系數(shù),一般取1.055~1.20;l為柜內(nèi)污染氣體發(fā)生量,m3/s。

1.2 風量模擬及驗證

按照通風柜的尺寸建立簡化模型[7~10],分別模擬抽風口距離進風操作面400mm(風口前置)、800mm(風口中間)、1200mm(風口后置)時,通風柜流場情況。按照通風柜控制風速要求,通風柜進風面風速為0.5m/s以上時,才能有效阻止污染空氣外溢。三種情況進風面風速分布,如圖1 所示。從圖1 可以看出,風口前置時,進風面風速最不均勻,且進風面下部區(qū)域風速較低,污染氣體很容易外溢。而采用風口后置時,進風面風速分布均勻,能夠獲得很好的阻隔作用,有利于污染空氣的排出。

圖1 風口前置風速分布(A)、風口位于中間風速分布(B)、風口后置風速分布(C)

為了更詳細說明風速分布情況,在通風面上距離中心點375mm 位置取一條垂直向上的線,通風面最低端為0,最高點為1500mm,速度分布情況如圖2 所示。由圖2 可知,除了靠近風口邊緣位置風速較小外,三種情況均呈現(xiàn)出大體一致的風速分布,上部靠近抽風口位置風速較大,而下部遠離抽風口位置風速較小。風口后置時,風口風速較為均勻,大部分區(qū)域在0.5m/s 以上。風口前置風速最不均勻,風量集中在上部區(qū)域通過,大部分區(qū)域風速不足0.5m/s。因此采用抽風口后置的方式抽風較為合適,并且能夠達到減少污染物外溢的要求。

圖2 通風面典型位置風速分布

2 工藝介紹

2.1 工藝概況

整體上,采用預處理設備和噴淋塔,去除廢氣中的顆粒物,然后采用脫濕器去除噴淋塔產(chǎn)生的水霧,最后通過微波設備和活性炭去除VOCs。

2.2 預處理設備

預處理設備為單層鋼絲網(wǎng),鋼絲網(wǎng)厚度為30mm,主要為了過濾毛絮物。當鋼絲網(wǎng)空隙處堵塞較多毛絮物時,采用人工方法進行沖洗。另外,預處理采用單獨過濾單元,側(cè)面開門,內(nèi)部過濾網(wǎng)采用滑槽式安裝,方便沖洗時抽取更換。過濾網(wǎng)循環(huán)使用,并設置備用過濾網(wǎng)。

2.3 噴淋塔

采用立式噴淋塔除去剩余毛絮物及較小顆粒物,噴淋塔是較為常見的除塵設備,它對粒徑較大的塵粒效果較好。一般是由噴淋塔主體、噴淋系統(tǒng)、加藥系統(tǒng)構(gòu)成。

本次設計的噴淋塔,共分三層,塔體采用厚度為12mm 的PP 板,塔底厚度為15mm,前兩層為收塵層,最后一層為除霧層。噴淋塔填料為多面球,噴液量按照物料平衡原理進行計算,第一層噴水量為50m3/h,第二層噴水量為25m3/h。水泵采用11kW 獨立循環(huán)泵,并留有備用。噴淋塔配置獨立的加藥系統(tǒng),保證pH 大于11,當pH 小于11 時,加藥泵自動打開,向水箱內(nèi)加入氫氧化鈉濃溶液,從而提升噴淋水的pH,以降低溶液的粘度,使填料不易堵塞。刮渣裝置設置于水箱中,包含電機、減速機、鏈輪、鏈條、刮板等,當水箱中積累顆粒物較多時,通過刮渣裝置進行清除。噴淋塔每層均有透明窗口,易于打開及人進入維護。噴淋塔水循環(huán)帶浮球流量顯示。所有水循環(huán)位置均設置有防泄露槽及泄露槽排污系統(tǒng),避免污水泄露。

2.4 除霧器

廢氣經(jīng)過噴淋塔后,廢氣中會夾帶大量的液滴,此時需要除霧器除去這些液滴,達到氣液分離的目的,保證后續(xù)微波設備及活性炭設備高效率的工作。除霧器尺寸為620mm×2500mm×2600mm,采用PP 折線板制作,能夠有效除去3-5 um 的霧滴。

2.5 微波設備

微波設備采用自主研發(fā)設備,其原理是將微波導致的各種高級氧化技術(shù)有機結(jié)合起來,達到處理低濃度VOCs 的目的。首先,通過微波輻射無極低壓汞燈,產(chǎn)生紫外光,紫外光在催化劑TiO2的作用下催化氧化VOCs。其次,微波輻射無極低壓汞燈也會產(chǎn)生波長更短的真空紫外光,真空紫外光可以直接光解VOCs。真空紫外光也可以光解空氣中的氧氣形成游離氧,游離氧與水結(jié)合形成羥基,與氧氣結(jié)合形成臭氧,這些物質(zhì)也會氧化VOCs。最后,微波在紫外光和真空紫外光的作用下,在催化劑TiO2表面,氧化分解VOCs。微波產(chǎn)品正是在MW/VUV/TiO2/MnO2/O3復合式高級氧化技術(shù)體系的基礎上,研發(fā)的新一代產(chǎn)品。微波產(chǎn)品射頻器需要進行冷卻,按照冷卻介質(zhì)不同,分為水冷式和風冷式,水冷式冷卻穩(wěn)定,受外界環(huán)境影響較小,本案例采用水冷式。

2.6 活性炭吸附設備

吸附劑是指可使某種活性物質(zhì)附著在其多孔表面的固態(tài)化合物,用于VOCs 吸附的吸附劑主要有活性炭、分子篩等。作為吸附劑的一種,活性炭具有很多優(yōu)勢。與其他吸附劑相比,活性炭比表面積較大,總表面積可達1500m2/g。活性炭價格便宜,可以采用煤、木屑、椰殼等大量制作。因此,近年來在VOCs 治理行業(yè)被廣泛應用。

目前,在VOCs 治理行業(yè)所用的活性炭主要有柱狀活性炭和蜂窩活性炭。蜂窩活性炭多為0.001 m3的正方體結(jié)構(gòu),且孔隙發(fā)達。柱狀活性炭為不同尺寸的柱狀。柱狀活性炭更換較為容易,可以在箱體上下各開一個口,用于活性炭的更換。但柱狀活性炭堆積過厚時容易堵塞,造成氣流不均,影響吸附效果。在吸附整體效果看,蜂窩活性炭孔隙比表面積更大,氣流通過孔隙也均勻,效果較好。選擇蜂窩活性炭作為吸附劑。

按照廢氣量50000m3/h,全天廢氣平均濃度100 mg/m3計算,噴淋塔和微波設備去除率為60%,活性炭吸附量為2 kg/h。按照3 個月更換一次活性炭,每天工作8 小時,每個月生產(chǎn)23 天進行活性炭填充量計算。活性炭填充量按照式(2)進行計算。

式中,G 活性炭的填充量,噸;N 為活性炭更換前吸附小時數(shù);g 為活性炭單位小時吸附量,kg/h;為單位活性炭最大吸附量,取0.30 kg/kg。

經(jīng)過計算,活性炭的填充量為3.8 噸。

3 節(jié)能控制

3.1 風機選型

管道材質(zhì)鍍鋅,最不利環(huán)路管道長度100m。管網(wǎng)的總壓力損失等于沿程壓力與局部壓力之和。經(jīng)過計算管網(wǎng)壓力損失為400Pa。其他壓力損失如表1 所示。

表1 系統(tǒng)管件設備壓力損失

根據(jù)總風量為50000m3/h,總壓力損失為2900Pa,選擇某個品牌C 型風機,風機功率為55 kW。風機為可變頻風機。

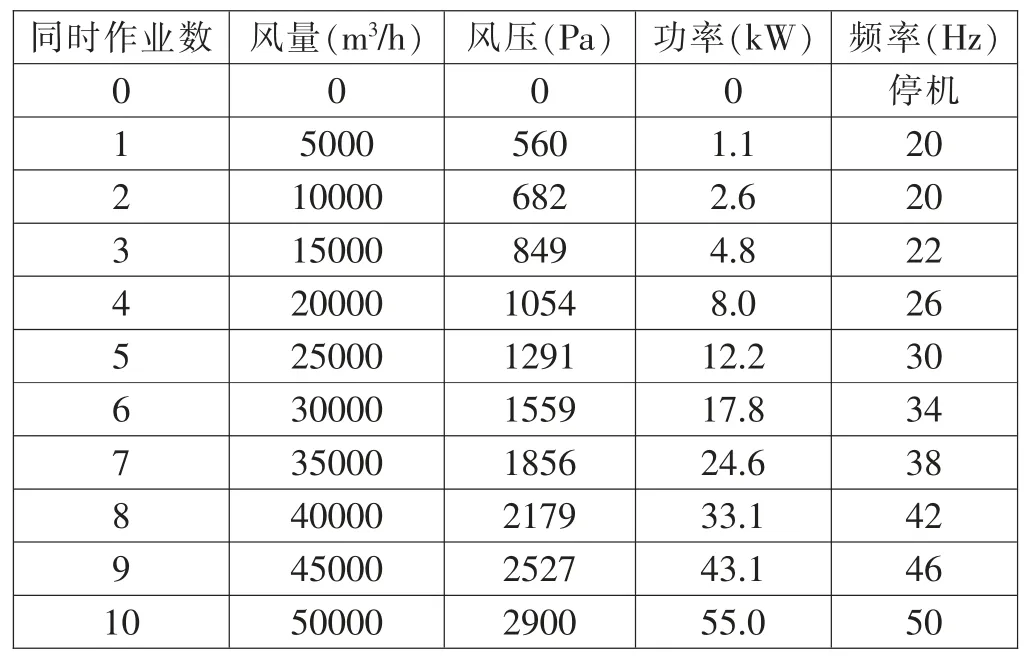

3.2 廢氣產(chǎn)生設備工況

由于噴膠作業(yè)具有一定周期性,在每個8 h 工作日,不是所有的噴膠工位都會有噴膠作業(yè)。所以可以按照每個噴膠工位60% 的時間工作,來計算同時工作噴膠工位數(shù)量的占比,如表2 所示。

表2 同時工作噴膠工位數(shù)量占比

3.3 風機運行節(jié)能控制

當不同數(shù)量的噴膠工位開始作業(yè)時,所需的排風量也不相同。同時,因為排風量不同,管網(wǎng)的壓損也會降低。根據(jù)支管壓損不變,主管壓損減少的原則,按照公式3 來計算管網(wǎng)的壓損。

式中,P 為管網(wǎng)的壓損,Pa;PZ為支管的壓損,Pa;PH最大風量下主管及設備壓損,Pa;Qo為所有工位作業(yè)時總風量,m3/h;Q 為n 個工位同時工作的風量。

風機的功率與風量和全壓的關(guān)系如式(4)所示[11][12][13]。

式中,Ny為風機有效功率,W。

而風機的有效功率與轉(zhuǎn)數(shù)的3 次方成正比,如式(5)所示。

式中,n 為風機的轉(zhuǎn)數(shù),與頻率成正比。

由于風機電機限制,當風機頻率計算得到值小于20Hz 時,仍取20Hz。計算結(jié)果如表3 所示。

表3 不同噴膠工位同時作業(yè)數(shù)量下風機頻率

各工位工作人員,通過置于噴膠房間的遠程柜來控制各個噴膠通風柜抽風電動閥門的開閉,同時,把各個閥門的開閉情況傳至主電柜,主電柜PLC 計算閥門的開啟數(shù)量,根據(jù)閥門開啟數(shù)量調(diào)節(jié)風機頻率。當所有的通風柜關(guān)閉時,風機也停止運行,從而實現(xiàn)節(jié)能控制功能。

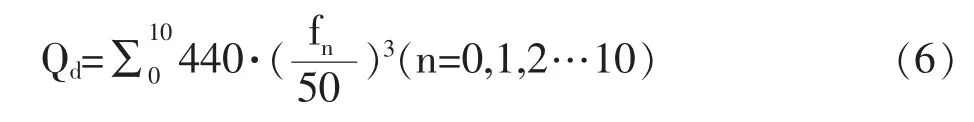

3.4 節(jié)能效果討論

如果采用不帶變頻的風機,一般風機運行過程中,為了能夠在不同數(shù)量噴膠工位工作時都能滿足需要,一般會采用噴膠柜上方的閥門進行調(diào)節(jié)通風量,這樣會產(chǎn)生較大的噪音和振動,同時也會浪費大量能源。當采用節(jié)能措施時,風機一天的耗電量可以通過式(6)進行計算。

式中,采用變頻控制時一天的耗電量,kWh;為n個噴膠工位同時作業(yè)下風機頻率,Hz。

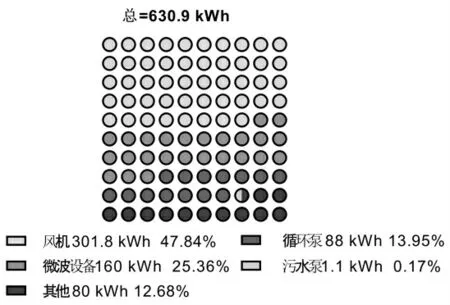

經(jīng)過計算,采用節(jié)能措施后,風機每天運行8 h 耗電量為155.3 kWh。如果不采用節(jié)能變頻措施,一天耗電量約為301.8 kWh。系統(tǒng)的耗電設備包括風機、微波設備、循環(huán)泵、污水泵等。各耗電設備耗電占比如圖3所示。依據(jù)文獻[14][15][16],通過采用節(jié)能措施,可以節(jié)省大量風機能耗,這樣間接地實現(xiàn)了二氧化碳的減排,按照1 kWh 減排0.604 kg 二氧化碳進行計算,每年可以減少32.3 噸二氧化碳的排放。

圖3 系統(tǒng)各設備耗電量占比情況

風機在不進行節(jié)能變頻時,由于噴膠工位作業(yè)數(shù)量的變化,會損失大量電能。按照每天工作8 h,每千瓦時電費為0.8 元進行計算,采用該節(jié)能控制措施每天可以節(jié)省電費117 元,占整個電耗費用的23%。因為采用節(jié)能措施,通風系統(tǒng)增加初投資為37000 元,預計運行320 天就能夠抵消因采取節(jié)能控制措施而增加的初投資費用。如果按照系統(tǒng)運行5 年進行計算,在全壽命周期內(nèi)可以節(jié)省運營費用17.6 萬元。

4 廢氣治理效果

4.1 排風口檢測

項目嚴格按照文獻[17]要求進行檢測,煙囪為圓管,高度為15m,管徑為900mm,檢測口距斜插三通為11m,滿足六倍直徑5.4m 要求。檢測口距離出口位置為4m,滿足三倍直徑2.7m 要求。檢測方法為氣相色譜法[18](HJ 38-2017)。采用儀器為ZCJC-FX-45 GC-2014C型氣相色譜儀。測得排放口非甲烷總烴濃度為0.82mg/m3,揮發(fā)性有機物濃度為6.93mg/m3。

4.2 結(jié)果討論

按照國家標準[19](GB 16297-1996)中新污染源大氣排放限值的要求,非甲烷總烴允許濃度為120mg/m3測出值完全符合標準要求。而與更嚴格的標準相比,如天津市標準[20](DB 12/524-2014)和上海市標準[21](DB 31/933-2015),檢出值亦能滿足標準要求,在此不再贅述。

結(jié)語

(1)采用控制風速法進行廢氣氣量確定,按照控制風速0.5m/s,經(jīng)計算單個通風柜風量為5000m3/h。通過模擬驗證,后置抽風口更有利于阻止污染氣體外溢,且計算通風量能夠滿足要求。

(2)為了預先除去毛絮物,在VOCs 被去除前,設置預處理設備和噴淋塔,再通過微波設備和活性炭去除VOCs。

(3)根據(jù)噴膠工位的作業(yè)情況,對風機進行變頻調(diào)節(jié),以達到節(jié)能目的。經(jīng)計算每天可以節(jié)省電費117元,占整個電耗費用的23%。在通風系統(tǒng)壽命周期內(nèi),預計可以節(jié)省運營費用17.6 萬元。

(4)按照標準對廢氣排放口進行檢測,非甲烷總烴濃度為0.82mg/m3。不僅符合國家標準,還符合更為嚴格的地方標準。