膠輪有軌電車計軸系統“丟軸”故障及整改

黃 邦,李宇鵬,張勇剛

(比亞迪通信信號有限公司,廣東深圳 518000)

0 引言

膠輪有軌電車是現代有軌電車中的一種新系統,也稱之為“云巴”。2021 年4 月16 日,備受矚目的全球首條無人駕駛“云巴”在重慶璧山開通運營。目前,國內外鋼輪鋼軌列車計軸系統“丟軸”故障極少發生,對膠輪有軌列車的“丟軸”問題研究較少。

1 問題的提出

自2020 年11 月璧山“云巴”線動車調試以來,全線發生過多起“丟軸”故障,在運營前期也偶然會發生“丟軸”故障(表1)。為保障列車穩定運營,針對璧山膠輪有軌電車“丟軸”問題的分析與整改顯得尤為重要。

表1 信號系統計軸“丟軸”故障統計

2 故障分析

2.1 計軸工作原理和故障特點

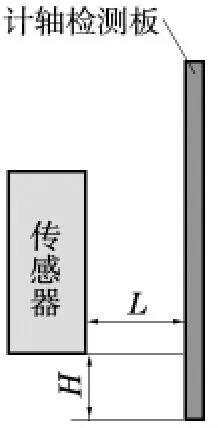

計軸系統是通過對物理輪軸進行檢測,進而表示軌道區段是否空閑、占用或受到干擾3 種狀態[1]。針對鋼輪鋼軌列車,計軸傳感器可直接檢測車輪形成計軸條件,而膠輪有軌電車的走行輪和導向輪均為非金屬材料,無法通過計軸傳感器直接檢測車輪的形式進行計軸,采用在轉向架上加裝計軸檢測板的形式(圖1),在車輛運行過程中計軸檢測板就會依次切割傳感器感應單元Sys1、Sys2 發射的磁感線(圖2),每切割一次,計軸系統就會記錄一次,便可確定這個區段是否被占用或空閑狀態。

圖1 計軸探測車輛結構

圖2 計軸工作原理

由于“云巴”車輛采用的是橡膠輪,需要考慮在車輛上額外加裝計軸檢測板,固增加了計軸的復雜性。此外,橡膠輪具有較大的可壓縮性,計軸檢測板會隨著車輛行駛在橫向和垂向發生較大的位移變化,改變檢測板與計軸傳感器之間的位置匹配關系,導致傳感器檢測不到檢測板而發生“丟軸”故障。

2.2 故障排查及原因分析

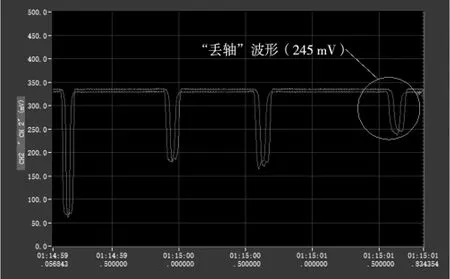

故障發生后首先對發生“丟軸”的計軸點位進行波形測試,結果顯示“丟軸”點位的計軸波形電壓數據超出成軸范圍(圖3),不滿足計軸成軸條件(波形電壓值<240 mV)。根據計軸傳感器室內劃軸計軸波形測試結果,計軸波形值的主要影響因素是計軸傳感器與檢測板之間的探測距離L 和檢測板對傳感器的安裝覆蓋高度H(圖4)。隨后對計軸傳感器和計軸檢測板的安裝位置尺寸、緊固狀況進行排查,發現個別車輛“丟軸”處計軸檢測板有一定傾斜度,與軌道梁面平行度超出設計要求1.5 mm,導致車輛計軸檢測板劃過傳感器時經過Sys1 和Sys2 的距離相差較大,其中一個感應單元探測不到計軸檢測板而發生“丟軸”故障。部分車輛計軸檢測板安裝高度尺寸偏差較大,覆蓋高度偏小12 mm。

圖3 “丟軸”點位JZ0509 波形

圖4 計軸檢探測結構示意

車輛在跑車過程中計軸檢測板時刻在發生橫向擺動,檢測板在發生擺動幅度ΔL 后仍在傳感器探測范圍內時才能穩定計軸,車輛經過不同的計軸點位時L+ΔL值均不相同(圖5)。為確定車輛計軸檢測板的ΔL 是否超出傳感器工作范圍,在計軸檢測板安裝支架位置處固定激光測距傳感器(圖6),測試車輛計軸檢測板與軌道梁側壁的距離變化,確定計軸檢測板的最大擺動幅度ΔL。結果發現,車輛橫向最大擺動幅度ΔL 超出了計軸傳感器的探測范圍4 mm。

圖5 計軸檢測板橫向擺動示意

圖6 激光測距傳感器固定實物

3 整改措施及效果

根據上述排查結果和原因分析,從改進計軸檢測板與傳感器位置匹配關系出發,采取以下3 條整改措施。

(1)對平行度不滿足設計要求的“丟軸”車輛計軸檢測板進行安裝整改,調整至±2°的設計范圍內。

(2)對安裝覆蓋高度不滿足設計要求的“丟軸”車輛計軸檢測板進行安裝整改,將檢測板高度調整至30 mm。

(3)對車輛擺幅較大的“丟軸”車輛計軸檢測板進行安裝調整,將理論安裝值L 減小4 mm。

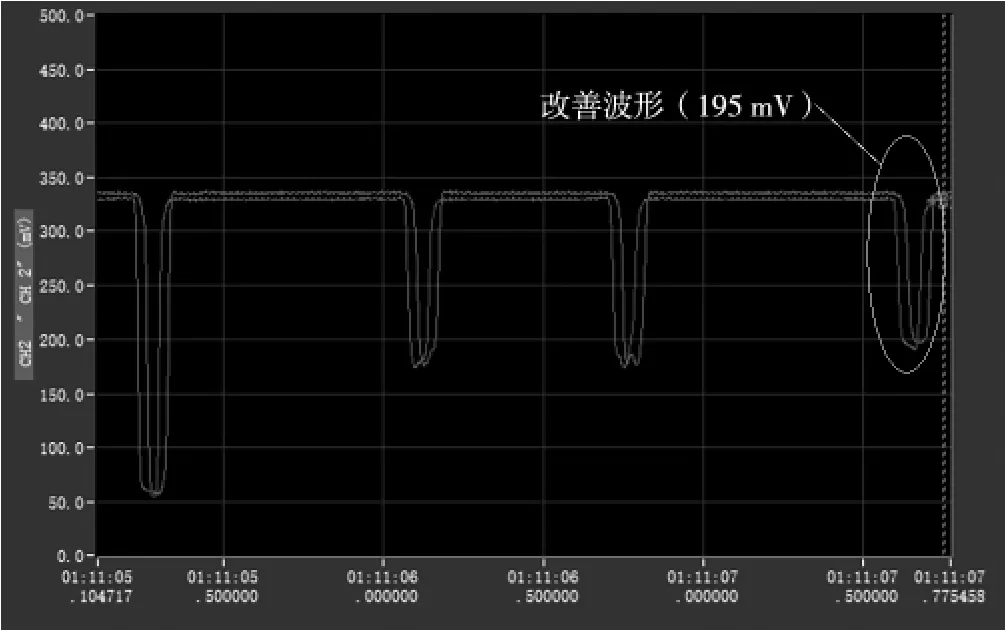

整改后對“丟軸”對應車輛和計軸點位進行測試驗證,計軸波形得到明顯改善,電壓值195 mV 小于240 mV,滿足成軸條件,并將車輛停車占壓在丟軸點位旁,確認實際距離和覆蓋高度均處于理想狀態(圖7~圖8)。

圖7 “丟軸”點位JZ0509 改善后波形

圖8 車輛計軸檢測板占壓JZ0509

4 結束語

膠輪有軌電車的“丟軸”故障原因明確,簡單概括起來就是列車行車過程中計軸傳感器與計軸檢測板位置匹配不佳。在車輛運營前期對計軸設備的安裝實施階段就應該重視設備安裝和檢驗,尤其是計軸檢測板的安裝。膠輪車輛行車過程中由于存在較大擺幅,必要時需對車輛擺幅進行測試,確保車輛計軸檢測板在運營前期就有確定、可靠的安裝位置,保障列車安全、穩定運營。