大口徑石油套管光管外壁除銹機的研制與應用

杜冬坤,花志斌,姚賀杰

(1.渤海石油裝備制造有限公司第一機械廠,河北滄州 062658;2.華油一機(河北)油井管有限公司,河北滄州 062658)

0 引言

石油套管進行螺紋加工之前,原材料即套管光管外表面時常存在不同程度的銹蝕情況,尤其是夏季雨水較多的季節,銹蝕情況更加嚴重。其中外徑范圍為Φ245 mm~Φ508 mm 的大口徑石油套管光管的除銹問題最為突出。外徑越大,外表面積越大,普通的除銹方式對光管表面進行除銹經常出現漏除或除銹不徹底的情況,導致在大口徑套管加工完成后進行外表面噴涂防銹漆時,防銹漆在未除銹部分的套管光管表面的附著力不均勻、附著力差且極易脫落,不能達到石油套管表面防銹要求。為達到石油套管表面防銹要求,就要加大噴涂防銹漆的漆膜厚度,增加涂油成本;而光管外表面的浮銹或氧化皮使得防銹漆的噴涂產生漏涂、流淌和垂滴等現象,直接影響套管成品的外觀質量。同時除銹不徹底或漏除的套管光管在生產各工序傳遞過程中產生碰撞,浮銹及氧化皮會掉落在生產車間的各個角落,污染工作環境。為解決上述問題,研究設計出一種能對大口徑石油套管光管外壁進行全覆蓋且有效除銹的除銹設備,才能滿足公司生產實際需求。

1 工作原理

大口徑套管除銹機(以下簡稱除銹機)需要安裝在340 生產線的進料臺架附近,安裝位置比較狹小。考慮到生產成本以及外壁涂油對除銹質量的實際要求,最終選擇鋼絲刷式除銹方法。大口徑石油套管光管外壁除銹機主要分為三大主要部分:除銹機傳動結構、鋼絲刷結構及電氣控制部分。通過電機帶動鋼絲刷高速旋轉,并與鋼管旋轉方向相反,使鋼絲刷對鋼管外壁進行全覆蓋打磨,將鋼管表面附著的氧化皮、銹層迅速脫落,最終獲得管體表面整潔、光滑、無明顯銹跡的鋼管外表面,且不損傷管體。除銹速度≥10 m/min,除銹管徑Φ244.48 mm~Φ508 mm。除銹機工作原理簡單如圖1 所示。

圖1 除銹機工作原理

2 設計過程

2.1 結構組成

2.1.1 除銹機傳動結構

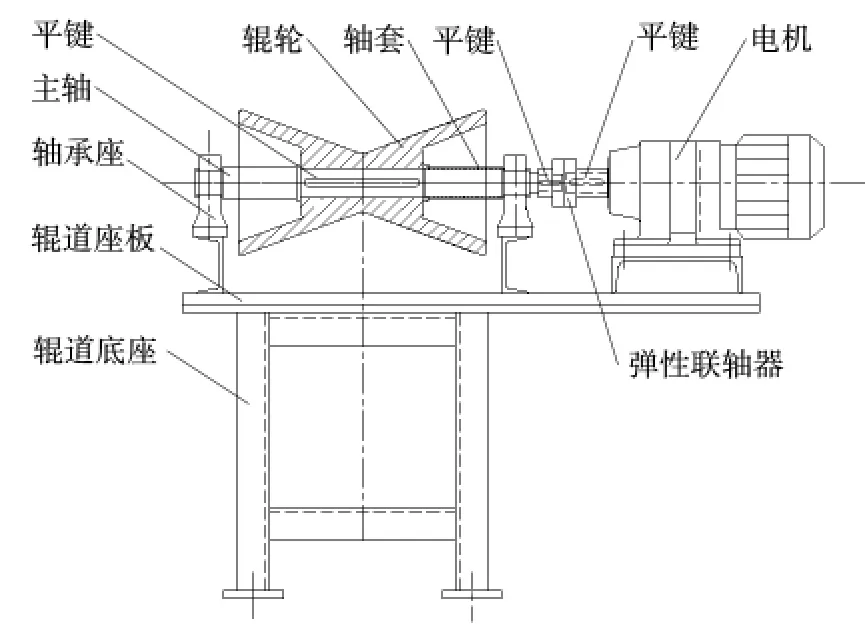

除銹機傳動機構即除銹系統的輥道機構,為實現石油套管光管(又稱鋼管)的進料傳送。鋼管需要實現軸向和徑向兩個方向的分力,以實現鋼管軸向轉動和徑向傳動。分為結構尺寸設計和零部件設計選型兩部分,結構裝配圖見圖2。

圖2 除銹機輥道結構裝配圖

結構尺寸設計部分包括傳動主軸、旋轉輥輪及安裝底座,具體材料、尺寸及連接的設計如下所述:

傳動主軸:根據主軸受力設計計算確定主軸直徑為70 mm,材料為45 號鋼。主軸與輥輪通過平鍵聯接,主軸加工鍵槽。

旋轉輥輪:通過設計計算得出輥輪安裝與管子夾角為45°,輥輪長度600 mm,最小處直徑142 mm,V 形夾角為120°,材料為鑄鐵。

安裝底座:為保證輥道不與接、翻料器干涉,輥道高度1080 mm,底座繼續使用原有安裝基礎,采用22 號槽鋼焊接而成。

零部件設計選型部分包括減速電機、軸承座及聯軸器的選型,具體如下:①電機:根據電機的使用環境,需要輸出轉速ne=20~30 r/min,查閱東力減速電機產品手冊,確定減速電機型號為DLR05-23-DM90L;②軸承座:根據主軸設計尺寸及使用需求軸承座型號選用UCPH212;③彈性聯軸器:根據主軸設計尺寸型號NL7。

2.1.2 鋼絲刷結構

除銹機的鋼絲刷結構是實現光管除銹的主體部分,鋼絲刷與光管軸線平行接觸,并通過電機帶動高速旋轉,光管在輥道上旋轉前進,鋼絲刷將整根鋼管表面浮銹、氧化皮等雜質去除,達到除銹目的。鋼絲刷結構設計包含結構尺寸設計及零件設計選型兩部分,裝配圖如圖3 所示。

圖3 除銹機鋼絲刷結構裝配圖

鋼絲刷結構尺寸設計包括傳動主軸、除銹底座及除銹支架3 個方面,具體設計內容如下:①傳動主軸:鋼絲刷主軸和輥道尺寸配合安裝:直徑為40 mm,材料為45 號鋼;②除銹底座:除銹底座選用20 mm 鋼板,底座上要安裝鋼絲刷輪和電機,電機通過皮帶帶動鋼絲刷高速旋轉;③除銹支架:不同口徑鋼管除銹,實現鋼絲刷的高低位置可調,采用銷軸連接除銹底座,電機座板底部連接一根螺桿,通過彈簧來實現調節鋼絲刷的位置。

鋼絲刷零件設計選型包括:①電機:采用三相異步電機,型號為Y-132S-4 5.5kW;②軸承座:型號為UCPH206;③鋼絲刷:外徑為240 mm,內孔直徑40 mm(圖4)。

圖4 鋼絲刷外形

2.1.3 電氣控制部分為實現了除銹機上料、除銹、出料工作,采用工業用安全電壓,設計除銹機電氣控制系統。

2.2 工作過程

通過天車將石油套管光管運送至上料臺架,接料器自動將鋼管逐支放至除銹機輥道,到位后鋼管開始旋轉前進,同時鋼絲刷以反方向旋轉,將鋼管外表面的浮銹、氧化皮等雜質去除,從鋼管一端開始至另一端結束,直至翻料器將鋼管翻至下一工序中,除銹機工作流程如圖5 所示。

圖5 除銹機工作流程

2.3 結構特點

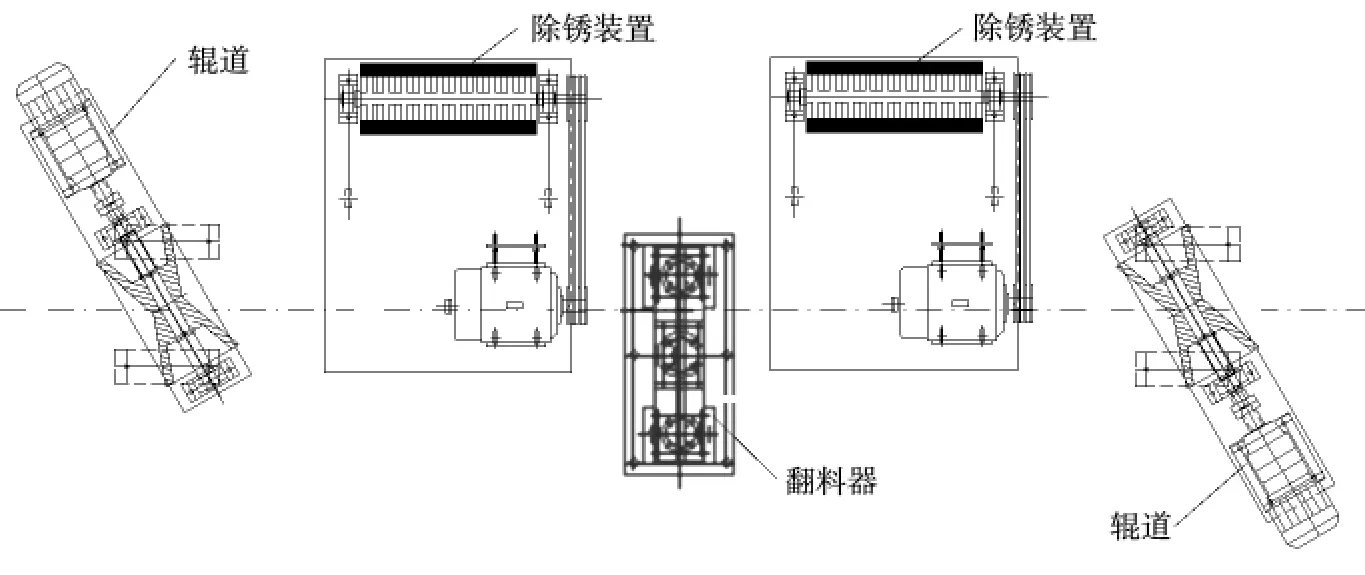

2.3.1 工藝布局根據現場實際進行設計

除銹機輥道機構和鋼絲刷結構尺寸確定后,對公司340 生產線的上料、出料空間進行測算,完成除銹機工藝布局設計,除銹機鋼絲刷布局為2 組,每組長1.2 m,實現鋼管管體100%全覆蓋,除銹機車間工藝布局如圖6 所示。

圖6 除銹機車間工藝布局

由于安裝除銹機的進料口處空間狹小,進料口處輥道電機與鋼絲刷安裝位置會發生干涉,為解決這一問題,把進料口處輥道旋轉180°安裝,此輥道的減速電機與其他減速電機轉向相反,進料口處輥道放置示意如圖7 所示。

圖7 進料口處輥道放置示意

2.3.2 可根據套管光管外徑的不同靈活調節

公司340 生產線可生產外徑Φ245 mm~Φ508 mm 的石油套管,根據生產計劃,除銹機需要對不同外徑尺寸的鋼管進行除銹,鋼絲刷的除銹支架采用銷軸連接除銹底座,電機座板底部連接一根螺桿,通過彈簧來調節鋼絲刷的位置。

3 現場應用

大口徑石油套管光管除銹機及相應輔助設備已在公司340生產線進行現場安裝,且調試完成并投入使用。

3.1 調試過程

3.1.1 設備空載調試

將所有控制按鈕設置成手動狀態,從輥道旋轉傳送到鋼絲刷反向旋轉除銹,最后翻料進入下一工序,反復運行3 次以上,確保各設備運轉正常。

3.1.2 單支鋼管調試

通過天車將1 支外徑為245 mm 的鋼管放至上料臺架上,所有設備設置成自動模式,上料器自動將鋼管上至除銹機輥道上,通過輥道與鋼絲刷相反方向的旋轉運動,速度保持在12 m/min。對管體表面進行除銹效果驗證,鋼管除銹前后效果對比如圖8 所示,可以看出除銹后鋼管表面整潔、光滑,無明顯的銹跡,未損傷管體。

圖8 鋼管除銹前后效果對比

4 結語

通過對批量鋼管除銹,大口徑石油套管光管外壁除銹機可以有效地去除鋼管表面的浮銹、氧化皮等銹蝕物質,效果良好。除銹之后再對管體進行噴涂防銹漆,噴涂質量大大提高,涂漆膜均勻、無漏涂及垂滴現象。除此之外還減少了返工次數,且防銹漆消耗量明顯降低,大大節約涂油成本,大口徑石油套管產品外觀質量顯著提高。