高溫氣冷堆核電站蒸汽發生器可拆管段拆裝系統研究

胡卉樺,劉 攀,丁 明,宮逸飛,楊明曉

(1.中核武漢核電運行技術股份有限公司,湖北武漢 430223;2.華能山東石島灣核電有限公司,山東威海 264323)

0 引言

作為第四代核電技術的先進代表堆型,石島灣高溫氣冷堆核電站具有固有安全性好、發電效率高、用途廣泛、小容量模塊化建造等特點[1-3]。蒸汽發生器是反應堆中連接并隔離一回路和二回路的換熱設備,將反應堆一回路的熱量傳遞到二回路,同時蒸汽發生器作為一道屏障,保證一回路壓力邊界的完整性,防止二回路的水或水蒸氣進入一回路,執行核安全功能[4]。與以往壓水堆的形式有所區別,高溫氣冷堆蒸汽發生器采用了立式直流螺旋管組件式結構[5],主要包括熱氣導管管嘴法蘭、主蒸汽和主給水管箱、主蒸汽和主給水可拆管段、換熱組件、承重板、定位板、內部構件承載筒、蒸汽發生器殼體、保溫層、主蒸汽與給水連接管束、氦氣循環組件等部件組成(圖1)。

圖1 蒸汽發生器示意

主蒸汽管箱和主蒸汽可拆管段實現蒸汽發生器與汽輪機之間的連接,而主給水管箱和主給水可拆管段是二回路循環水進入蒸汽發生器的入口。為方便對蒸汽發生器進行檢維修工作(如無損檢測、堵管等),需要將上下兩端的可拆管段進行拆裝作業。針對高溫氣冷堆蒸汽發生器結構特點及檢維修要求,本文提出一種可拆管段拆裝系統,可分別應用于主蒸汽及主給水兩側。

1 可拆管段拆裝系統設計

1.1 主給水側可拆管段拆裝系統設計

1.1.1 設計方案

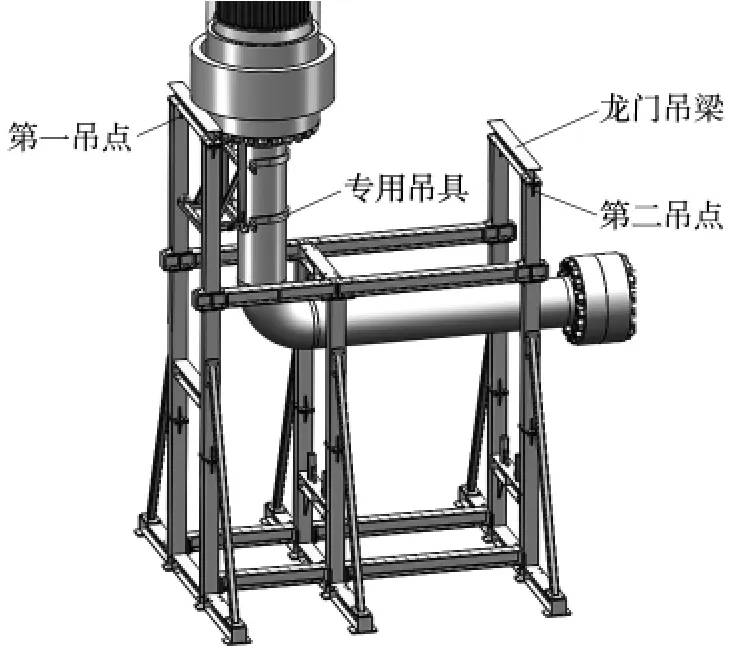

主給水可拆管段為L形結構管路,重約4 t,其管段重心靠近主給水可拆管段垂直側管段。主給水可拆管段兩端法蘭通過螺栓分別連接管嘴和主給水可拆管段接管法蘭,上述兩處法蘭配合處存在定位止口,設備總體示意見圖2。

圖2 主給水可拆管段示意

根據主給水可拆管段的結構和重量分布,擬采用兩點吊裝式拆裝技術方案:在垂直段管段外側和水平段管段中部各布置兩處龍門吊,分別使用兩個3 t 規格電動葫蘆吊裝L 形可拆管段的垂直段和水平段,其中垂直段使用專用吊具固定,水平段使用吊帶固定(圖3)。

圖3 主給水可拆管段拆裝示意

1.1.2 設計工具

主給水可拆管段拆裝工具包括:龍門吊梁、專用吊具、葫蘆等。主給水可拆管段拆裝工具首次使用時,需要人力搬運工具至蒸汽發生器艙室內現場搭建龍門吊梁并安裝電動葫蘆等工具,檢修工作完成后除龍門吊梁外的設備均應移出。

龍門吊梁是主給水可拆管段的吊裝支撐結構,包括垂直段龍門吊梁、水平段龍門吊梁、支撐連接結構和支架斜撐,其中垂直段龍門吊梁布置在主給水可拆管段垂直段外側,檢修時需專用吊具配合進行可拆管段垂直段的吊裝;水平段龍門吊梁則布置在主給水可拆管段水平管段正上方,使用葫蘆、吊帶等吊具直接吊裝;支撐連接結構用于垂直段、水平段龍門吊梁的連接和可拆管段拆卸后水平段管段的支撐;支架斜撐用于連接吊梁垂直段與水平段,共三組六件,有效增強總體結構的連接可靠度。

為方便龍門吊梁現場搬運組裝工作,龍門吊梁采用可拆卸結構設計,設備搬運至現場后使用M16 螺栓等緊固件連接,龍門吊梁拆分后單件部件最大重量不超過20 kg,兩人可以抬動。

現場設備檢修完畢后,龍門吊梁頂部部分應拆除,以保障現場檢修平臺的完整性,避免設備凸出平臺表面可能造成的不便影響。

專用吊具為主給水可拆管段垂直段定制吊具。吊具主體使用兩側立柱分別支撐可拆管段法蘭下方,通過焊接的框架結構保證負載能力。固定環用于吊具主體在可拆管段上的固定,防止吊具負載時產生位移。吊環螺釘為電動葫蘆的吊裝點。現場作業時,使用固定環裝配專用吊具至主給水可拆管段垂直段,調整專用吊具的位置,使吊具兩立柱頂緊主給水可拆管垂直段法蘭下端面,同時吊具兩吊環螺釘與垂直段龍門吊梁的吊鉤同軸,然后鎖緊固定環螺栓,完成吊具的裝配。

液壓擴張器用于主給水可拆管段法蘭1 和管嘴法蘭2 的分離,擴張器尖端厚度僅6 mm,可以滿足兩法蘭8 mm 間隙分離工作的工況需求,擴張器最大分離力為125 kN。為保證分離力均勻,擴張器現場布置采用一拖二的思路:一個手動泵控制兩臺分離器同時作業。設備選用Enerpac 品牌產品,包括兩臺FSH-14分離器和一臺P-392 手動泵及相關管線。

1.1.3 設計流程

管段拆卸時先將可拆管段兩端固定好,將主給水接管法蘭兩處螺栓拆卸后后撤接管法蘭。拆卸主給水法蘭1 部分螺栓以便安裝專用吊具,固定好后使葫蘆受力拆卸剩余螺栓,最后依靠主給水可拆管段重力作用下降進行拆卸作業。

管段復位裝配時其操作順序與拆卸時相反,首先提升主給水法蘭2 至其與主給水前端管段相同高度,然后使用液壓對中裝置進行主給水法蘭2 與接管法蘭的復位裝配,最后進行主給水法蘭1 與管嘴止口的配合裝配。

1.2 主蒸汽側可拆管段拆裝系統設計

1.2.1 設計方案

主蒸汽可拆管段為L 形結構管路,重約4 t,管段重心位于墻洞中靠近蒸汽發生器側。L 形管段水平端法蘭安裝在蒸汽發生器側面與主蒸汽管箱連接,垂直端法蘭與主蒸汽接管管嘴法蘭連接。主蒸汽可拆管段兩處法蘭配合處存在定位止口,設備總體示意見圖4。

圖4 主蒸汽可拆管段現場示意

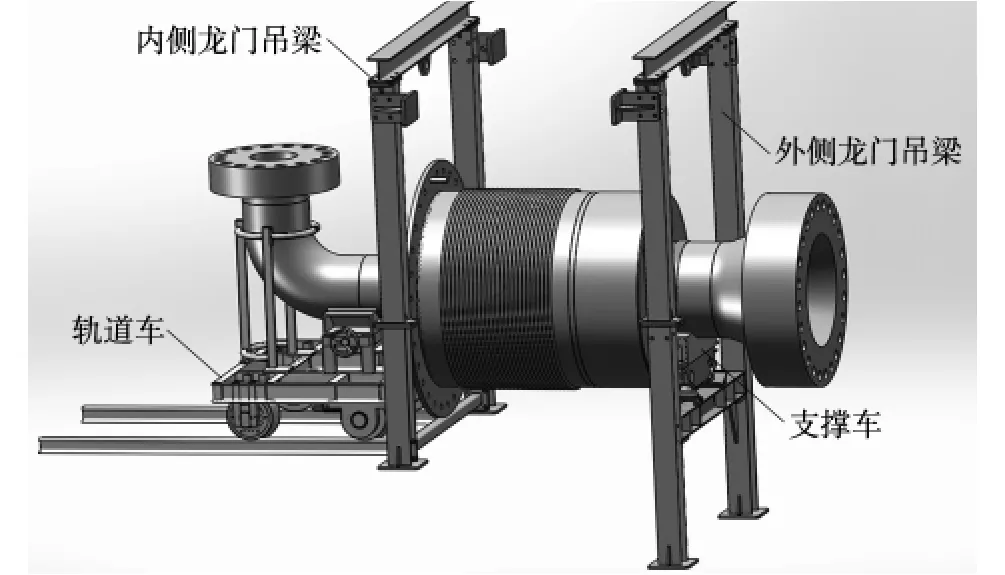

根據主給水可拆管段的結構和重量分布,擬采用兩點式初步吊裝+軌道運輸車運輸的技術方案:在墻壁內側和外側各布置一處龍門吊,分別使用兩個3 t 規格電動葫蘆吊裝L 形可拆管段水平段進行可拆管段的拆裝作業(圖5)。

圖5 主蒸汽可拆管段拆裝方案

1.2.2 設計工具

主蒸汽可拆管段拆裝工具包括墻洞內側龍門吊梁、墻洞外側龍門吊梁、葫蘆、支撐車和軌道車等。工具首次使用時,需要人力搬運工具至蒸汽發生器艙室內外,人工焊接龍門吊梁固定座至墻壁上,現場搭建龍門吊梁并安裝電動葫蘆等工具,同時在蒸汽發生器艙室外側安裝軌道車導軌并現場組裝軌道車,待檢修工作完成后除龍門吊梁、軌道車外的設備均應移出。

墻洞外側龍門吊梁安裝在蒸汽發生器房間外部,通過墻壁焊接錨點后使用螺栓緊固在墻壁上。外側龍門吊梁用于主蒸汽可拆管段墻洞外側管段拆裝時的輔助吊裝,完成防傾翻小車的裝配拆卸、主蒸汽可拆管段法蘭與主蒸汽管道法蘭的對中調整作業。

支撐車包括萬向球、底架、可調鞍架和抱箍4 個部分(圖6):萬向球共4 件,安裝在底架上負載時與連接梁弧形面接觸,可在軌道車的拖動下隨動;可調鞍架套裝在底架上,通過4 組調整螺桿調節鞍架高度,確保可以支撐主蒸汽可拆管段;抱箍用于將支撐車車體可調鞍架與可拆管段鎖緊,防止負載運輸時車體的松脫。

圖6 支撐車

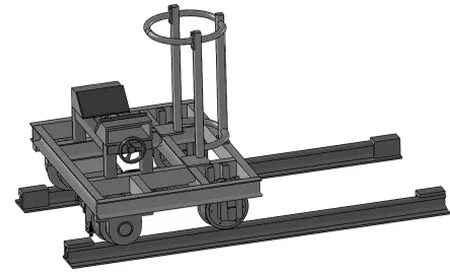

軌道車為拖線式電機驅動結構,用于支撐主蒸汽可拆管段墻壁外側水平段管段,車體上設置斜面結構的調節座,滿足管段的支撐調節要求。此外,為避免管段拆卸過程中主蒸汽可拆管段墻壁外側垂直段傾翻,車體結構設計垂直段管段工裝,防止垂直段管段翻轉(圖7)。

圖7 軌道車

軌道車為模塊化設計,滿足現場搬運裝配的要求。軌道車組成包括焊接成型的車體及車體上安裝固定的驅動組件、車輪組件、調整座和防傾翻支架,此外,車體上前后端分別安裝限位開關,其與軌道上機械限位配合,滿足軌道車現場移動距離限位的控制的要求。

1.2.3 設計流程

管段拆卸時在水平端法蘭和管箱法蘭間裝入液壓擴張器將水平端法蘭從管箱止口脫出,然后在垂直端法蘭與接管管嘴法蘭間裝入液壓擴張器分離兩法蘭,同步下降可拆管段待支持車與墻洞接觸,調整軌道車的支撐座使其可靠支撐管段,即可進行管段的移動作業。

管段復位裝配操作順序與拆卸相反,作業次序依次為使用軌道車向蒸汽發生器房間側運輸管段,使用龍門吊具提升管段,調整接管管嘴法蘭使其與垂直端法蘭對正,最后提升內側管段進行水平端法蘭對正裝配。

按高溫氣冷堆蒸汽發生器現場實際尺寸,分別制造蒸汽側與給水側可拆管段及管箱模擬體,分別進行兩側可拆管段拆裝系統調試試驗,驗證其是否滿足管段拆裝的需求(圖8)。

圖8 模擬體及可拆管段拆裝系統

通過試驗發現,拆裝系統承載能力滿足要求,可穩定支撐可

2 試驗驗證

拆管段重量。拆卸及回裝過程控制平穩,無晃動、傾翻等風險,試驗驗收合格。

3 結論

高溫氣冷堆蒸汽發生器可拆管段拆裝系統用于檢維修時對相關可拆管段的拆卸及回裝工作,為蒸汽發生器檢查創造檢維修空間,保障檢維修工作的有效開展。充分分析蒸汽側與給水側兩側工作環境,通過試驗驗證,拆裝系統可以滿足生產需求。