并條混合仿真與控制系統設計

李 豪,曹巧麗,李佳蔚,韓振寧,郁崇文,2

(1.東華大學 紡織學院,上海 201620;2.東華大學 紡織面料技術教育部重點實驗室,上海 201620)

混紡紗中各組分纖維的混合均勻程度決定了混紡紗的成紗性能,不同顏色纖維組分的混合與分布決定了成紗的外觀顏色特性,因此纖維混合情況是生產混紡紗時關注的重點。在混紡紗的實際生產中,常用的纖維混合方式主要分為纖維混合和條混。其中條混是指并條混合,各組分散纖維在梳理機上分別制成一定線密度的條子后,再通過并條機并合實現混合的方法[1]。該方法對纖維品種的適應性強,且混紡比相對容易控制,但在并條的牽伸與集束過程中纖維運動規律較為復雜,目前難以對其分布進行精準調控,導致無法快速確定合適的工藝條件。尤其是對色紡紗生產廠家來說,在批量小、品種多、變化大的情況下,打樣環節會耗費大量的時間、人力和物料成本。

為改善這一現狀,在研究了各組分纖維在紗條中的排列方式和牽伸與集束過程中運動規律的基礎上[2-5],本文構建了混紡紗并條混合過程中纖維排列的三維模型,并利用MatLab進行程序設計和計算。根據輸入的紗條參數和牽伸工藝參數,可以三維呈現輸出紗條的縱向形態和橫截面圖像,并計算得到各道并條后紗條的混合不勻率和條干不勻率數值。該系統可直觀、快速地反映出各項工藝條件對紗條形態及其中纖維混合情況的影響,從而實現對并條混合過程中纖維排列分布和混合效果的模擬。這有助于對混紡紗的性能進行調控和設計,以數字化、智能化的計算機模擬機制替代傳統的經驗生產模式,可大大減少混紡紗生產過程中優化工藝參數所需的時間,降低人力和物料成本,提高生產效率。

1 并條混合仿真與控制系統

并條混合仿真與控制系統構建的核心是對多組分纖維在紗條并條混合過程中運動模型的構建,主要涉及2部分內容:一是紗條中纖維隨機排列三維模型的構建;二是對并條混合過程中纖維運動情況的模擬。模擬流程如圖1所示,圖中:T表示并條道數;Ei、Gi分別表示第i道并條時并條機的牽伸倍數和羅拉中心距。在運動模型構建完成的基礎上,使用MatLab軟件中的GUIDE設計人機交互界面,在該界面上可輸入并條混合過程中的相關參數并模擬并條混合過程,根據初始紗條中纖維的坐標,依次得到經牽伸、集束運動模擬后的纖維坐標,從而獲得混合紗條中纖維的排列模型,計算混合不勻率等。

圖1 模擬流程圖

1.1 模型構建和計算理論基礎

采用蒙特卡洛方法和理想堆砌理論分別確定每根纖維的坐標位置,構建多組分紗條中伸直纖維的三維排列模型,如圖2所示。

圖2 紗條中纖維分布示意圖

以紗條的長度方向為X軸,紗條橫截面上任意正交的2個方向分別為Y軸和Z軸建立坐標軸。基于前人的研究[6-9],將X軸方向的纖維排列和紗條圓形截面上纖維分布視作隨機分布,因此可確定每根纖維左頭端在紗條中的唯一位置坐標(X,Y,Z)。此外,還可結合實際紗條中纖維長度、線密度隨機性的模擬[2],使得紗條模型更加接近實際情況。將生成的S根紗條作為輸入紗條以一定次序排列,按照其喂入并條機的位置從左到右依次標記為1、2、…、S,并將紗條中的纖維位置坐標儲存在纖維位置坐標(X,Y,Z)對應的列中,這S根紗條中的纖維組分標記為P=[Q1,Q2,Q3,…,QS]T,其中Qn代表第n(1≤n≤s)根紗條組分特征值(顏色或纖維種類),用于計算紗條的混合不勻率。

纖維在并條混合過程中的運動主要分為牽伸和集束2個階段。基于伸直纖維在紗條中排列模擬和羅拉牽伸理論,建立伸直纖維的牽伸運動模型[4,10]。在牽伸時,由于前、后羅拉速度的差異,導致纖維在牽伸區發生變速運動,紗條被牽伸變細,纖維僅在X軸方向產生位移差。紗條經過一個羅拉中心距為G、牽伸倍數為E的牽伸區時,假設每根纖維在該牽伸區的變速點距離羅拉鉗口的距離為L(mm),每根纖維在該牽伸區內與未發生變速運動的纖維之間的X軸和Y軸位移差分別為Sx1、Sy1。

Sx1=(E-1)×L

Sy1=0

基于Qian等[11]的研究,建立了并條混合過程中的集束運動模型。在集束階段,S根經過牽伸的紗條集束為1根紗條,實現紗條間的混合。由于從前羅拉輸出的S根須叢匯聚為1根紗條的寬度,導致纖維位移方向發生變化,其速度假設為前羅拉輸出速度,因此在X軸和Y軸產生不同的分速度,設纖維在X軸和Y軸位移差分別為Sx2、Sy2。

式中:h為喇叭口距離前羅拉鉗口的距離,mm;k為S根紗條的寬度與喇叭口直徑之比;d為喇叭口直徑,mm;ld為喇叭口中心軸距離紗條邊緣的距離,mm;lo為該根纖維距離喇叭口中心軸的距離,mm;H為前羅拉鉗口到集束運動結束點的距離,mm。

一般情況下混紡紗的制備需要經過3~4道并條混合以提高其混合均勻度,即需將上一道輸出的紗條再次喂入并條機進行下一道混合。在喂入過程中,紗條會產生隨機旋轉,因此在模擬時,將上道輸出紗條沿其紗軸方向隨機旋轉某一角度,再將此旋轉后的紗條按照所需的并合數排列作為下一道的喂入紗條。重復并條混合步驟,最終得到多道并條混合后的輸出紗條。根據混合后紗條內纖維的分布,基于Cao等[12]計算并條后紗條的混合不勻率C。

1.2 并條混合仿真與控制系統界面設計

并條混合仿真與控制系統的主要輸入輸出界面設計如圖3所示。

圖4示出圖3(a)中紗條縱向形態旋轉不同角度后得到的模擬圖像。通過旋轉角度可更加全面地了解輸出紗條的形態。圖中θAz和θEI分別表示觀察物體時對應的方位角和仰角。

2 混紡紗的并條混合模擬實例與分析

改變并條工藝參數,將系統模擬數據與實測結果進行對比。實驗選用上海德福倫新材料科技有限公司提供的黑、白二色同規格的粘膠生條,纖維平均線密度為1.33 dtex,纖維長度為38 mm,紗條定量為4 g/(5 m)(為便于實驗切片和計算,特選用較輕的定量)。

2.1 不同混紡比例下的混合均勻程度

選用白、黑二色同規格的粘膠纖維進行模擬和實驗,設置喂入紗條的根數為6根,并條道數為3道。除混紡比外,其他工藝參數均設置相同。具體牽伸工藝參數為:3道并條的后區牽伸倍數為1.5、前區牽伸倍數為4、后區羅拉中心距為50、前區羅拉中心距為48。

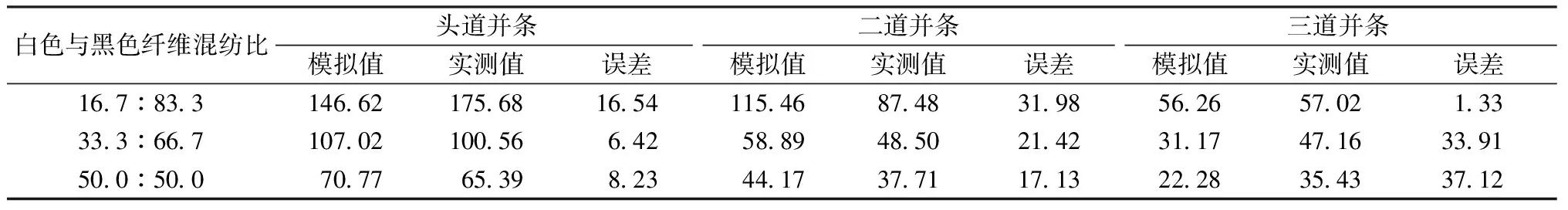

表1列出了以上3個混紡比例經過不同并條道數的混合不勻率。對比可得,二組分纖維混合比例越接近,即混紡比越接近50∶50,混合不勻率值越低,越容易混合均勻。將模擬計算的混合不勻率結果與實測值相對比,二者趨勢較為一致。但由于未考慮纖維在紗條中的彎曲變形;模擬中假設所有纖維是均質體,但實際中纖維之間也存在細度、長度等差異;無法準確控制實驗混紡比等實驗誤差原因,系統模擬結果與實驗結果相比,仍存在一定的誤差。

表1 不同混紡比例下混合不勻率的模擬與實測值對比

圖5分別示出了喂入白、黑條子數為1、5,2、4,3、3,即白色纖維與黑色纖維混紡比例分別為16.7∶83.3、33.3∶66.7、50∶50時經3道并條混合后紗條的模擬圖與實測圖(左為橫截面模擬圖,中為橫截面實測圖,右上為縱向模擬圖,右下為縱向實拍圖)。其中橫截面實測圖像是經哈氏切片器制樣,在顯微鏡下觀察得到。由圖5中橫截面圖像可以看出,模擬圖和實測圖均顯示混紡比例差異越大,同色纖維越容易聚集,混合效果越差,二者結論具有很好的一致性。

2.2 頭道并條紗條排列方式的混合均勻程度

設置紗條喂入根數為8根,后區牽伸倍數為2,前區牽伸倍數為4,其他工藝參數設置與2.1相同。對比頭道并條紗條分別采用間隔排列(WBWBWBWB)、兩兩間隔排列(WWBBWWBB)、四四并列排列(WWWWBBBB)等排列方式時紗條的混合效果(W表示白色條子,B表示黑色條子)。

不同頭道并條紗條排列方式下的模擬混合不勻率與實測數據如表2所示,模擬計算的混合不勻率結果與實測值變化趨勢具有較好的吻合性。在其他參數不變的情況下,頭道并條中兩組分紗條交替排列時,2種纖維的混合更加均勻。隨著并條道數的增加,混合不勻率逐漸降低,且3種排列方式的混合效果逐漸接近,尤其是經第3道并條后,3種排列方式下輸出紗條的混合不勻率逐漸趨于一致。這說明增加并條道數,可以有效降低因排列方式導致的混合不勻問題。但并條道數的增多不僅會增加生產成本,而且導致纖維過度牽伸,發生纖維斷裂損傷等,因此在實際生產時要盡量在較少的并條道數下實現混合均勻。系統模擬和實測結果均顯示,間隔排列能夠使得混紡紗條在更少的并條道數下達到更小的混合不勻率,說明在條混時,將不同品種的紗條盡可能間隔排列,可提高混合效果,從而減少并條道數。

表2 不同頭道并條紗條排列方式下的混合不勻率模擬值與實測值對比

3 結 論

本文所設計的并條混合仿真與控制系統基于對運動紗條中纖維分布模型的構建進行分析和計算,能夠根據輸入的不同纖維性能、紗條定量、喂入紗條的排列方式、牽伸工藝等參數條件,快速地模擬出混紡紗條中纖維分布情況及其最終的三維形態,并計算出其混合不勻率等數值。經實驗驗證,系統仿真結果與實驗結果的趨勢具有很好的一致性,說明該模型可用于紗條混合質量的預測。

該仿真系統快速、直觀可視化,有助于對混紡紗熟條的形態和質量進行精準預測與調控。在開發新型混紡紗時,使用該仿真系統可對并條混合過程進行模擬預測,有利于指導其生產,從而大大降低時間、人力和物料成本,提高生產效率。另一方面可用于紡紗類課程的教學,使學生能在系統界面通過輸入不同的工藝參數,自主設計各種規格的混合條,從而加深對并條混合過程的理解。