充氣保暖服裝的充氣尺寸變化率測試與應用

苗 雪,王永進,王方明

(1.北京服裝學院 服裝藝術與工程學院,北京 100029;2.蘇州市興豐強紡織科技有限公司,江蘇 蘇州 215227)

在低碳環保的大環境之下,充氣服裝作為空氣代替羽絨的保暖服裝,不僅降低了生產成本,還減少了能源消耗,受到廣泛關注。目前國內外研究學者針對充氣服的研究,主要是關于充氣服保暖性能的研究,蘇文楨等通過暖體假人測試了充氣服在不同風速和充氣量下的熱阻,得出了二者對于充氣服熱阻的關系[1-2];郝靜雅等通過實驗驗證了充氣服的熱濕舒適性[3];崔彥根據充氣調溫材料,開發了針對性智能控制系統,建立了充氣量與隔熱性能的關系,改善了充氣服充氣設備的不足[4],但是在相關研究領域中,針對充氣服裝結構與充氣尺寸變化率之間的關系,很少有學者研究,然而根據市場調研發現,充氣尺寸變化率問題是目前企業存在的一大難題。本文針對此問題開展研究,通過對充氣面料的測試與分析,得出充氣尺寸變化率變化規律,并探討充氣尺寸變化率在樣板設計中的應用方法,以期有效解決充氣服裝市場面臨的尺寸變化率問題,為研究人員提供數據支撐,同時為充氣服樣板及尺寸設計提供理論參考。

1 實驗設計

1.1 充氣服裝面料及實驗選用

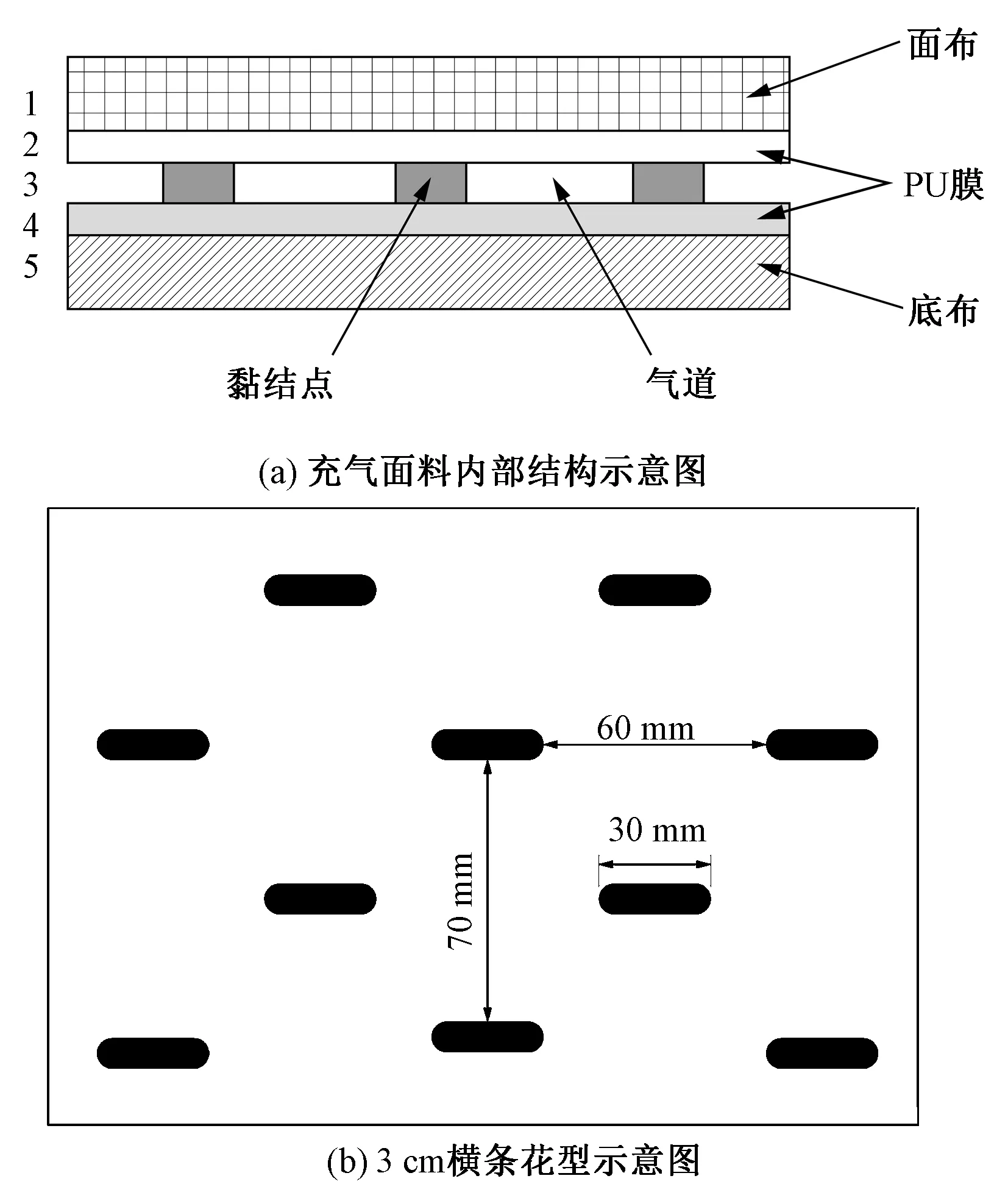

實驗采用的充氣服裝面料是由蘇州市興豐強科技有限公司提供的常用充氣通道面料,是用高密度面料通過無縫壓燙技術,將特制的聚氨酯(PU)膜熱壓于面料上,再通過公司的3D膠合專利技術將2層面料熱壓出花型而制成的[5]。如圖1為面料內部結構示意圖。由5層結構組成,包括面料面布、面料底布、2層PU高透膜,以及中間通過黏膠形成的黏膠結點,中間為充入氣體后流通氣體的通道稱為氣道結構[6]。

圖1 充氣面料內部結構說明

本文實驗采用的面料為6種常見的不同充氣面料,花型為充氣服常見的3 cm橫條花型,如圖1(b)所示。分別測試6種同種花型不同面料在4種不同充氣量狀態下,面料經緯向尺寸變化率,探究對充氣服裝尺寸及結構的影響關系。表1示出充氣面料的規格參數。其中,15代膜為蘇州市興豐強科技有限公司特制的具有透濕功能的膜,主要成分為PU材料。

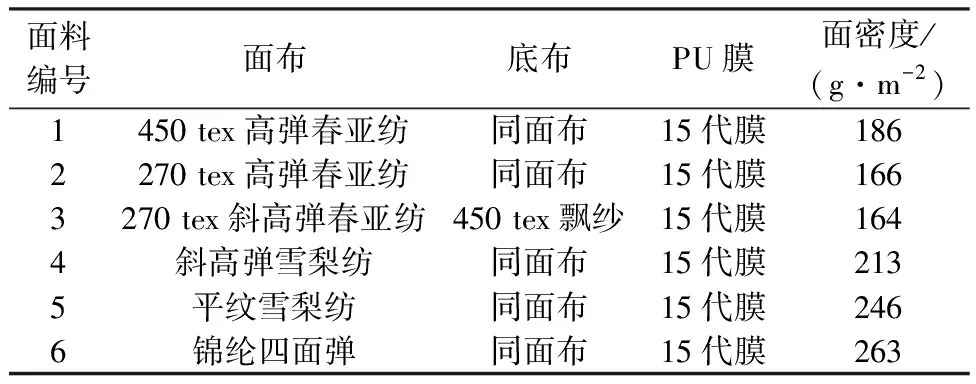

表1 充氣面料基本信息

1.2 實驗測試

1.2.1 實驗儀器

SL-S2氣動燙畫機(黃業印花機械廠);150-200-300德國途牛電子游標卡尺(昆山杰斯特精密儀器有限公司);鋼板尺;軟尺;長度為40 cm充氣軟管;充氣膠球。

1.2.2 面料試樣制作

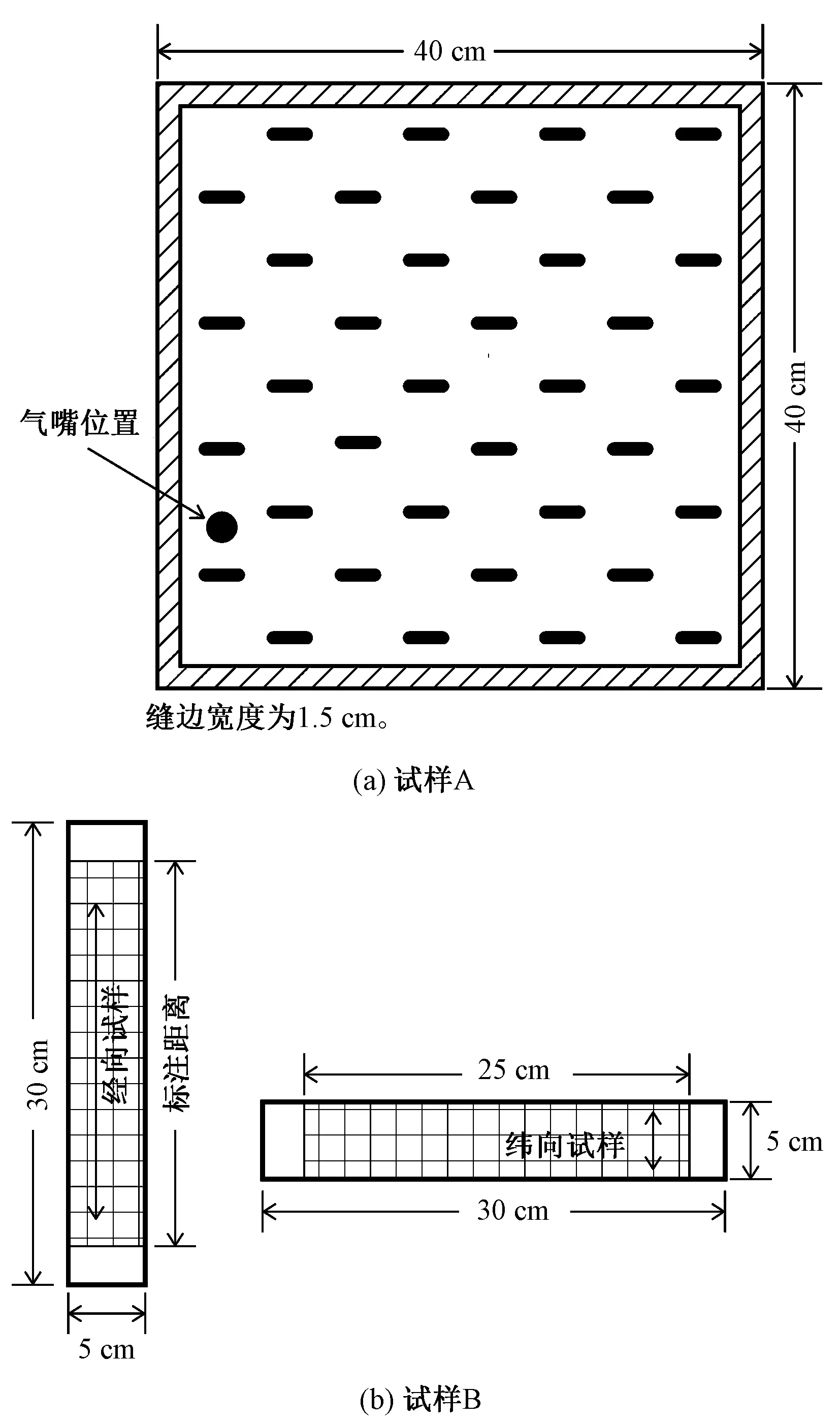

選取6種充氣面料,分別剪裁成40 cm×40 cm的面料試樣,通過氣動燙畫機(溫度設在180 ℃、時間6 s)進行封邊,在試樣一側安裝充氣嘴,之后進行壓燙密封,如圖2(a)所示。安裝氣嘴處通過充氣軟管將氣嘴與手動充氣膠球相連,采用手動充氣方式進行充氣,便于控制后續充氣量。

圖2 面料試樣示意圖

1.2.3 實驗步驟

1)首先對面料本身熱壓燙縮率測試。參照GB/T 8630—2013《紡織品 洗滌干燥后的尺寸變化測定》中平板壓燙相關標準,對單層面料進行裁剪、標注,通常取30 cm×5 cm不同經緯方向的面料試樣,如圖2(b)所示。進行熱縮率測試,用氣動燙畫機進行壓燙(溫度設在180 ℃、時間30 s),測試壓燙前后標注間的長度,計算面料的熱縮率,測量3次取平均值。面料本身熱縮率s計算公式為

(1)

式中:l0為壓燙前面料經、緯向平均長度,cm;l1為壓燙后面料經、緯向平均長度,cm。

2)確定充氣量標準。利用充氣軟管和充氣膠球手動對充氣面料試樣進行充氣,測試每種面料全充狀態下所需充氣膠球按壓次數。根據全充狀態下充氣膠球按壓次數,分別設定30%、50%、70%充氣量的按壓次數,最后根據測試結果,得出每個狀態下的平均按壓次數,分別為30%充氣量時22次、50%充氣量時36次、70%充氣量時50次、100%充氣量時72次,以此標準控制實驗測試的充氣量占比。

3)對充氣面料試樣進行充氣尺寸變化率測試。測試 6種 40 cm×40 cm充氣面料試樣在4種充氣量(30%、50%、70%、100%)下經緯向的長度變化,每次實驗測試3次取平均值,最后計算尺寸變化率,對數據進行統計與分析。

1.3 充氣尺寸變化率計算與數據處理

本文參照GB/T 8628—2013《紡織品 測定尺寸變化的試驗中織物試樣和服裝試樣的準備、標記及測量》,對充氣面料試樣經緯尺寸進行測試,充氣面料尺寸變化率S計算公式為

(2)

式中:L0為充氣前試樣經、緯向平均長度,cm;L1為充氣后試樣經、緯向平均長度,cm。

對面料試樣經緯尺寸變化率進行計算,利用SPSS軟件對數據進行單因素方差分析(one-way anova)和多重比較分析,并對6組數據進行Pearson相關性分析,探索不同面料、不同充氣量與試樣經、緯向充氣尺寸變化率之間的相互影響關系。

2 實驗結果

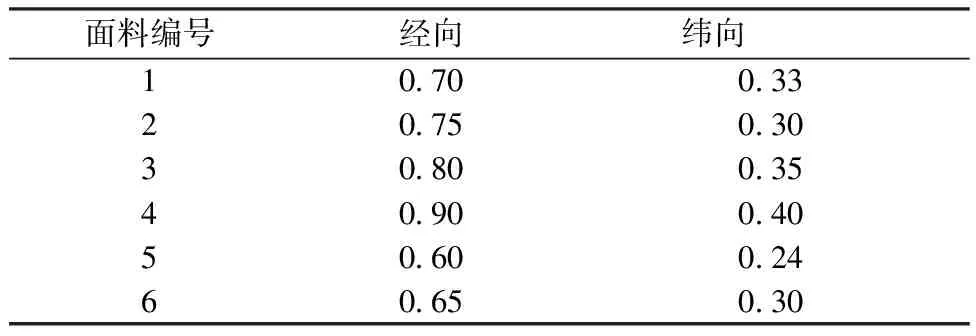

2.1 面料本身熱縮率實驗結果

對面料本身壓燙前后經緯長度變化進行測試,按照式(1)對面料熱縮率進行計算,結果如表2所示。可看出,面料4的經向熱縮率(0.90%)最大,緯向熱縮率(0.40%)也最大,面料5的經向熱縮率(0.60%)最小,緯向熱縮率(0.24%)也最小,因此可以認為面料本身受熱縮率較小,最大不超過1.00%,而且6種面料的經向熱縮率都大于緯向熱縮率。

表2 面料本身熱縮率測試結果

2.2 面料充氣尺寸變化率實驗結果

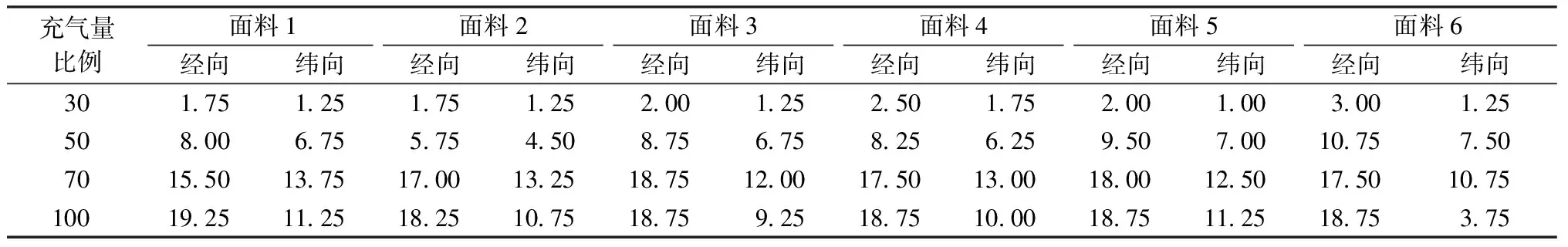

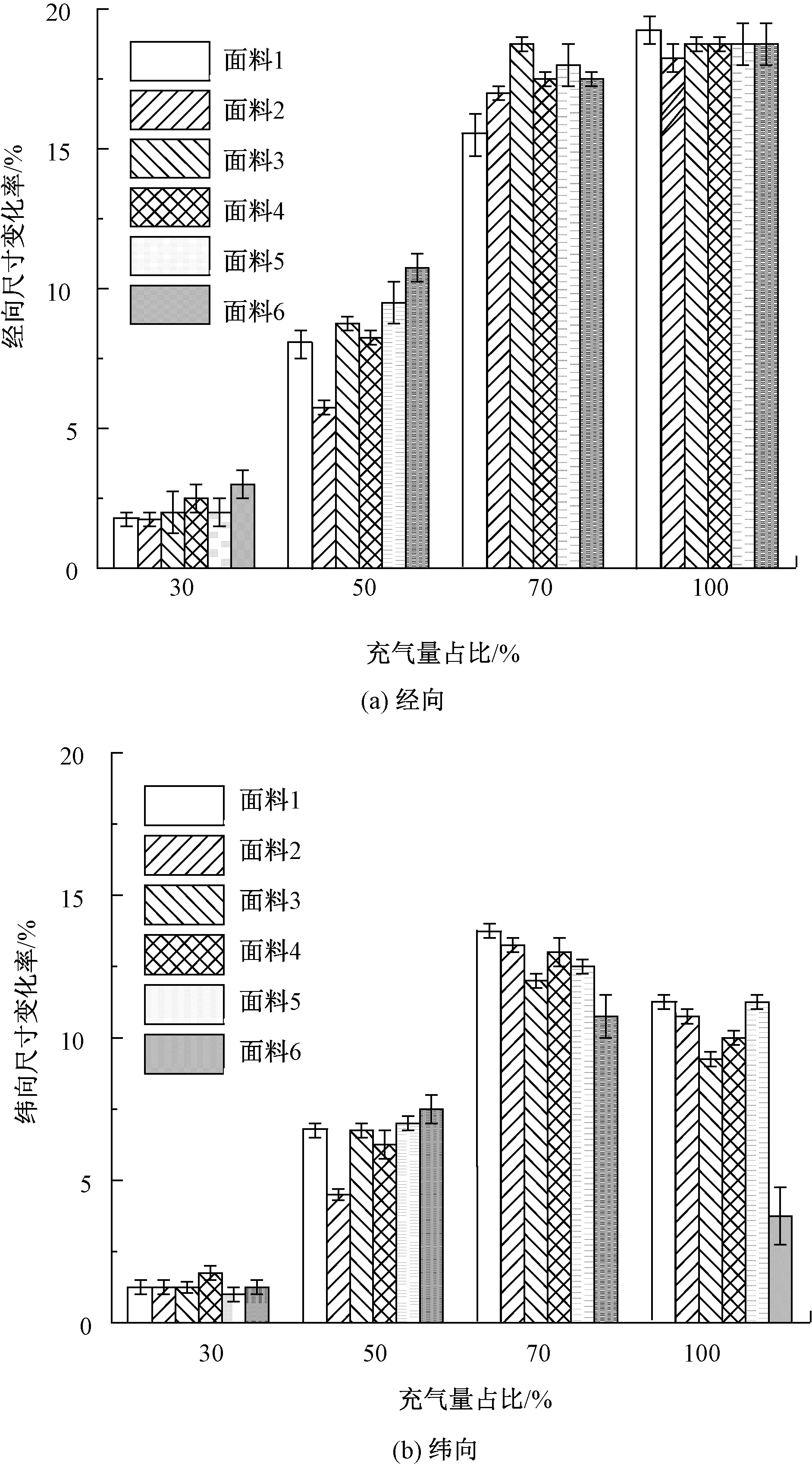

對不同面料充氣試樣的經緯向長度變化進行測量,按照式(2)對充氣尺寸變化率進行統計與計算,用Excel表對數據進行整理,結果如表3所示。利用Origin軟件對實驗結果進行繪圖,如圖3所示。可看出:充氣量為30%時,面料6的經向尺寸變化率(3.00%)最大,面料4的緯向尺寸變化率(1.75%)最大,面料5的經向尺寸變化率(2.00%)最小、緯向尺寸變化率(1.00%)也最小;充氣量50%時,面料6的經向尺寸變化率(10.75%)最大、緯向尺寸變化率(7.50%)也最大,面料2的經向尺寸變化率(5.75%)最小、緯向尺寸變化率(4.50%)也最小;充氣量70%時,面料3經向尺寸變化率(18.75%)最大,面料1緯向尺寸變化率(13.75%)最大,而面料1經向尺寸變化率(13.75%)最小,面料6緯向尺寸變化率(10.75%)最小;充氣量為100%時,面料1經向尺寸變化率(19.25%)最大,面料5緯向尺寸變化率(11.25%)最大,面料2經向尺寸變化率(18.25%)最小,面料6緯向尺寸變化率(3.75%)最小。

表3 面料充氣尺寸變化率測試結果

圖3 不同充氣量經緯尺寸變化率實驗結果

3 分析與討論

3.1 面料縮率的影響因素

充氣面料的充氣尺寸變化率受到多種因素的影響,其中包括面料本身在高溫壓燙時產生的熱縮率,而影響面料本身熱縮率的因素包括原材料、織物密度、生產工藝以及織物結構等因素[7],充氣面料作為特殊服裝品類的面料,在選取時對于面料本身的性能通常具有相同的特性,因此考慮充氣服裝的加工生產過程時使用的高溫壓燙技術,重點測試面料本身的壓燙縮率,對6種面料進行熱縮率測試,結果顯示最大經向熱尺寸變化率為0.90%,最大緯向尺寸變化率為0.40%,影響較小,因此在分析充氣尺寸變化率的影響因素時,可忽略面料本身的壓燙熱縮率的影響。

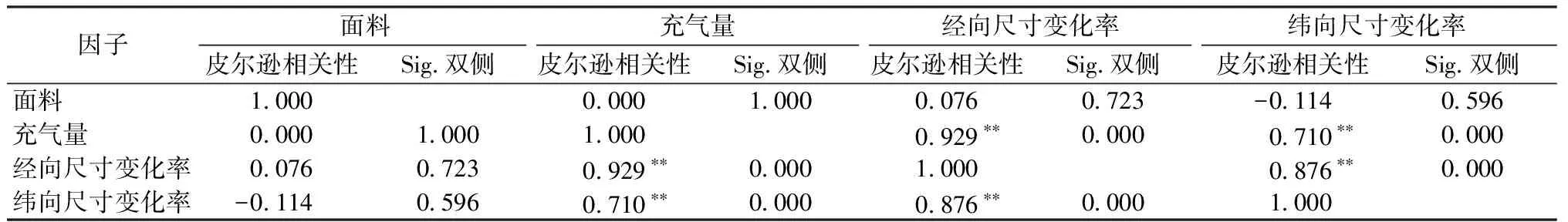

3.2 面料及充氣量與尺寸變化率相關性分析

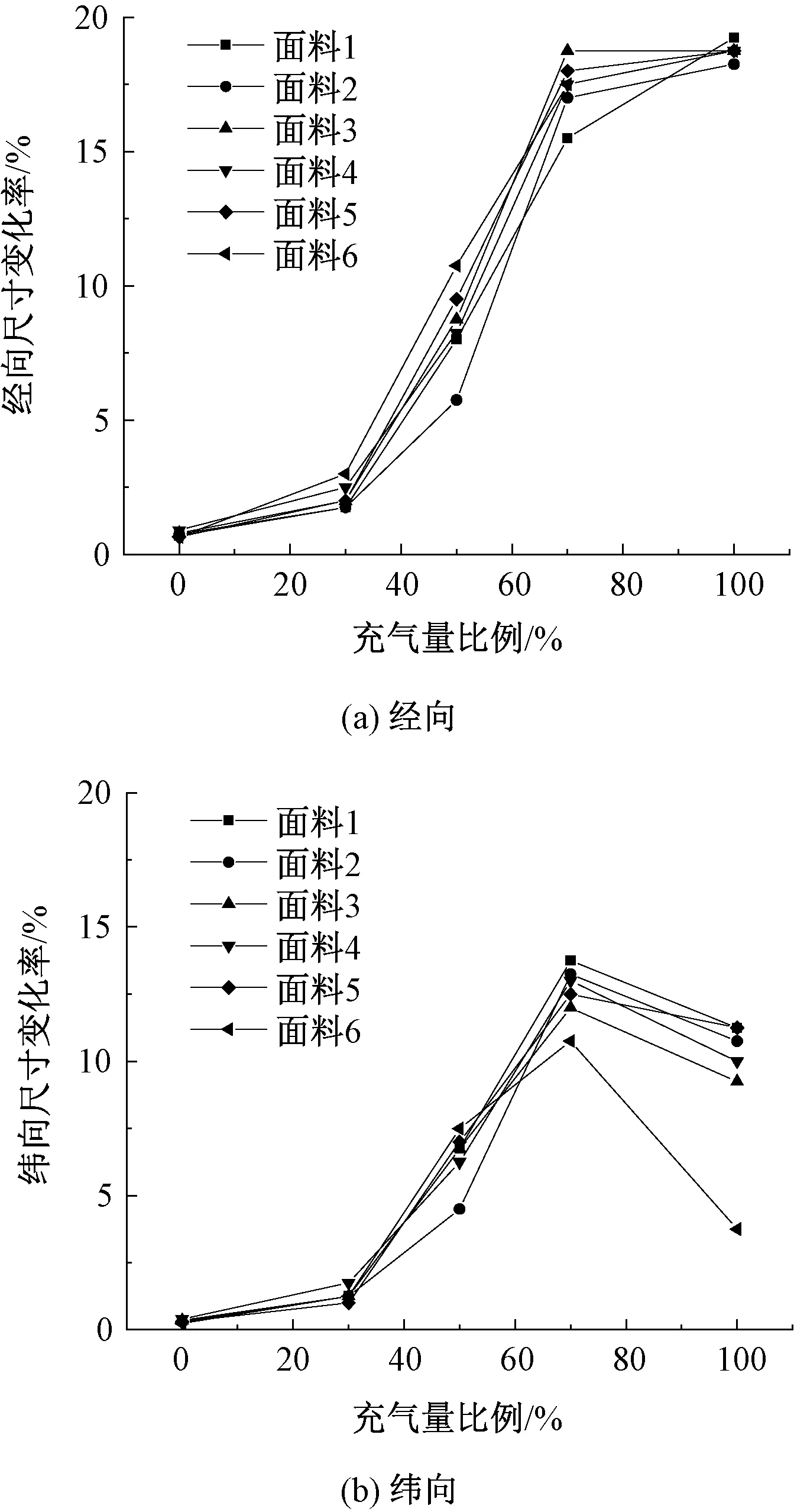

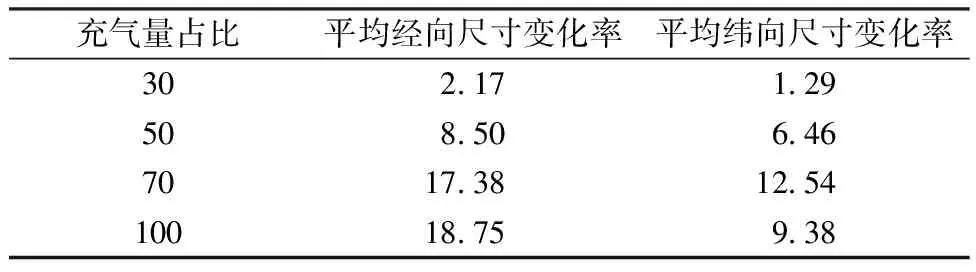

通過Pearson相關性分析,探究面料、充氣量與尺寸變化率之間的相關性,如表4所示。對于面料與充氣量比例、經緯向尺寸變化率三者關系,其r值(皮爾遜相關系數)分別為0、0.076、-0.114,均小于0.3,且三者p值(檢驗值)均大于0.05,說明面料與三者之間相關性不顯著,也就是說在充氣服充氣過程中,面料對于充氣經緯尺寸變化率影響較小。而充氣量對于經向和緯向尺寸變化率有顯著相關性,充氣量對于經向尺寸變化率,r為0.929大于0.8,且p<0.01,證明充氣量與經向尺寸變化率有極顯著的強正相關關系,充氣量對于緯向尺寸變化率,r=0.710(0.5 表4 充氣尺寸變化率Pearson相關性分析 圖4示出6種面料,不同充氣量的經、緯向充氣尺寸變化率的變化趨勢圖。可看出面料的經向尺寸變化率隨充氣量的增加而增加,在充氣量達到70%左右時,充氣尺寸變化率增加幅度減小,此時6種面料的平均經向尺寸變化率為17.38%,當充氣量達到100%時,平均經向尺寸變化率為18.75%。面料的緯向充氣尺寸變化率隨充氣量的增加先增加后減小,在充氣量達到一定量后,緯向尺寸變化率變小,尤其是面料6變化較為明顯,與其面料本身為針織面料有極大關系,充氣量在70%左右時,6種面料的平均緯向尺寸變化率為12.54%,是緯向最大縮率。而在整個充氣過程中,經向尺寸變化率都大于緯向尺寸變化率,這與面料本身的熱縮率呈一致性規律。 圖4 經緯向不同尺寸變化率趨勢圖 著裝充氣服時,可根據環境溫度,通過控制充氣量,隨時進行調溫[8]。通過實驗得出:經向尺寸變化率逐漸增大,最大為18.75%;而緯向尺寸變化率達到70%后逐漸減小,最大為12.54%。因此在設計充氣服結構時,經向尺寸變化率應在18.75%以內,緯向尺寸變化率控制在12.54%以內,針對不同款式的需求,進行尺寸規格的設計。表5示出6種面料的平均經緯向尺寸變化率。 表5 平均經緯向尺寸變化率 在生產成衣的過程中,需要結合面料性能設定成衣規格尺寸[9],推板和放碼時為防止走樣[10],通常采用平衡性原則進行尺寸的加放[11],因此在設計充氣服尺寸規格時,除滿足基本松量[12]外,需要考慮充氣后經緯向尺寸變化率,采用推板式加放松量,設置各部位的尺寸。以男士中間體號型170/88A全充式上衣為例,對充氣服樣板進行加放尺寸,討論經緯尺寸變化率在實際中的應用。 全充式充氣衣片通常為便于充氣,將前后片進行連裁,所以首先確定衣片的長度及圍度,然后根據不同款式需求選取經緯尺寸變化率所需范圍,以衣片長度為70 cm,圍度為120 cm為例,選取最大經向尺寸變化率18.75%、最大緯向尺寸變化率12.54%,進行充氣服規格尺寸的設計應用。首先計算其長度加大尺寸為70×18.75%≈13.1 cm,圍度加大尺寸為120×12.54%≈15.0 cm,根據推板原則進行各部位放量。以胸圍線和前中心線為基準線進行推板,長度加放尺寸主要部位為領口、肩部和下擺,通常下擺加量尺寸最大,按照推板比例,長度加大13.1 cm,所以可設定下擺加量9.6 cm,領口加量4.5 cm。圍度主要加放尺寸部位為領口、肩點和側縫,通常側縫加量尺寸最大,按照推板比例進行分配,衣片周身圍度需加量15.0 cm,所以前片后片每側均加3.75 cm,按照圖5所示進行推板。 圖5 以170/88A男裝為例推板規則示意圖 本文通過對同種花型,以常見3 cm橫條花型為例,對6種不同充氣面料的充氣尺寸變化率的測試,探索在不同充氣量時充氣尺寸變化率的規律,得出了以下結論: 1)充氣量與充氣經緯向尺寸變化率有較強的顯著性正相關關系,充氣量越大,經緯向尺寸變化率越大。 2)在同種充氣狀態下,充氣面料的經向尺寸變化率都大于緯向尺寸變化率,并且當充氣量達到70%左右時,經向尺寸變化率增幅變小,而緯向尺寸變化率則逐漸減小。 3)在設計充氣服裝規格尺寸時,根據充氣區域的大小,參照最大經向尺寸變化率為18.75%,最大緯向尺寸變化率為12.54%,并結合不同服裝款式的需求,進行尺寸設計應用。 綜上所述,設計師和相關研究人員,在設計充氣服相關尺寸大小時,需要考慮充氣尺寸變化率問題,參照實驗所得經緯尺寸變化率數據,按照推板式方法加放所需松量。

3.3 不同充氣量對充氣尺寸變化率的影響

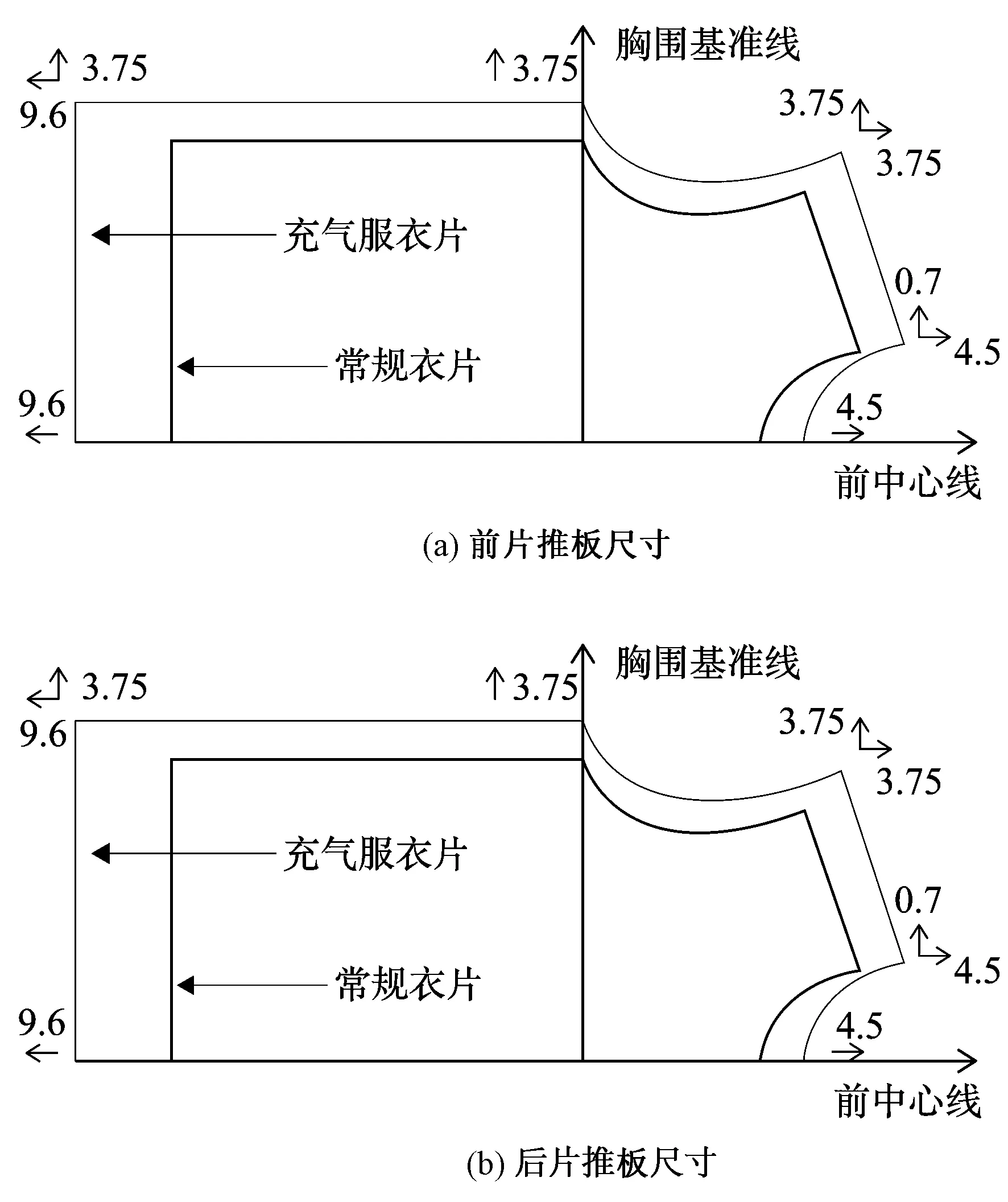

3.4 充氣尺寸變化率指標的應用

4 結 論