基于事件感知的鋼廠工業用戶非侵入式負荷檢測分解算法

余昊楊,武昕,郭一凡,李想

(華北電力大學電氣與電子工程學院,北京 102206)

0 引言

“雙碳”目標對工業用戶提出了低碳發展的新要求[1-2],促使生產單位不斷提高能效水平[3-4]。工業負荷的用電數據能夠反映實際的生產情況,通過用電監測有助于提高能效并推動電網數字化[5]。

非侵入式負荷監測[6](non-intrusive load moni toring,NILM)是一種主要的電力負荷在線監測方法,具有硬件結構簡單、經濟性高、安裝和維護方便的特點[7-8],可用于工業用戶負荷監測[9]。NILM需要從用電數據中檢測、提取并辨識事件以實現對工業負荷的用電監測[10],因此有效的事件感知檢測方法是必要的。

目前大多數的研究集中于居民用戶事件檢測[11-17]。文獻[15]基于Bi-LSTM算法通過負荷的穩態信息實現負荷辨識。文獻[16]提出了一種集群負荷監測方案。文獻[17]根據負荷的不同運行狀態,采用非基于事件和基于事件的方法實現事件檢測。在工業方面,文獻[18]采用雙邊累積和處理功率實現投切檢測。文獻[19-20]訓練卷積神經網絡檢測投切事件,提高了監測性能。文獻[21]考慮了工業負荷的運行和投切特點實現事件檢測。現有的研究成果實現了工業負荷投切事件的檢測和辨識,然而僅檢測投切不能全面反映用戶的生產情況,還需要檢測由生產工藝決定的負荷工作模式變化。

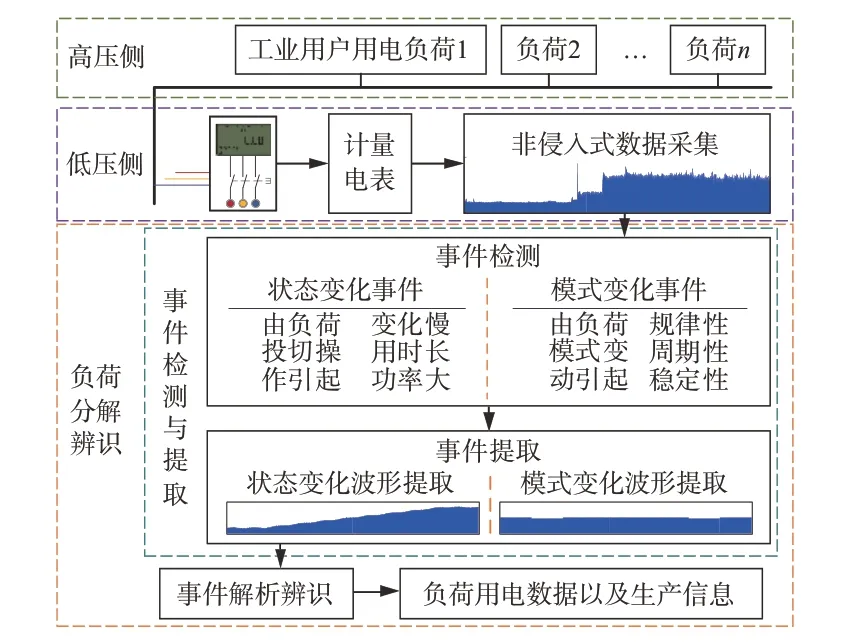

基于上述分析,本文研究一種基于事件感知的鋼廠工業用戶非侵入式負荷檢測分解算法,算法根據事件特點將待測事件分為由負荷投切引起的狀態變化事件和由負荷工作過程引起的模式變化事件,在檢測狀態變化事件的基礎上,引入采集功率曲線與平均功率直線的交點數作為新的特征用于檢測模式變化事件。在檢測事件后,本文結合先驗特征數據解析辨識事件,實現鋼廠工業用戶負荷監測。

1 非侵入式鋼廠事件檢測及辨識原理

1.1 NILM鋼廠事件感知原理和實現結構

負荷用電信息集中表現在采集信號中,需要根據事件特點從中檢測事件并提取其波形。由于負荷狀態和模式變化事件的特點存在差異,本文主要考慮以下兩點情況。

1)在實際生產中,負荷的啟停狀態變化持續時間較長。其暫態特征表現為短時間內功率變化較小,而長時間尺度下功率變化幅度大,應針對此特征作狀態變化事件檢測。

2)生產工藝決定負荷在生產過程中會調整工作模式,此類事件的暫態特征表現為短時間內功率小幅度變化,而長時間看來功率不發生改變,針對此特征可以檢測模式變化事件。

在檢測和提取事件波形的基礎上,需要建立波形與負荷操作間的對應關系,實現負荷辨識。鋼廠建立有完整的生產操作流程,記錄有負荷參數等數據,建立事件提取波形與先驗參考數據間的對應關系,能夠有效地辨識負荷的狀態和模式變化。

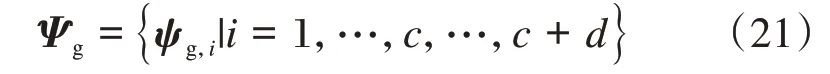

考慮以上情況,鋼廠負荷在狀態和模式變化時在采集信號處會產生明顯變化,不同的事件類型具有不同的變化特點。本文根據事件特點設計對應的事件檢測算法,并結合用戶參考數據解析辨識事件,架構如圖1所示。

圖1 工業非侵入式負荷監測架構Fig.1 Industrial NILM process

1.2 鋼廠負荷事件的檢測和波形提取原理

根據事件特點,本文將事件分為狀態變化事件和模式變化事件,針對事件的暫態波形特點,實現事件檢測和波形提取。

1.2.1 負荷狀態變化事件的監測與提取原理

鋼廠負荷投切在采集信號中產生狀態變化事件,本文針對事件暫態波形的特點,對采集信號的電氣特征進行差分處理,檢測事件并提取事件波形。

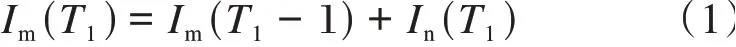

根據電流特性,總電流為各個負荷的電流之和,以N1個電壓周期作為一個檢測區間,第T1個檢測區間內的總電流波形Im(T1)可以表示為Im(T1-1)與負荷動作引起的電流波形In(T1)的和,如式(1)所示。

若無負荷動作則In(T1)=0,此時在兩個檢測區間內電流波形基本保持不變,即Im(T1)=Im(T1-1)。

當負荷投切時,功率波形會發生較大幅度改變,若其功率前后檢測區間的差值大于所設閾值,如式(2)所示,認為發生了狀態變化事件。

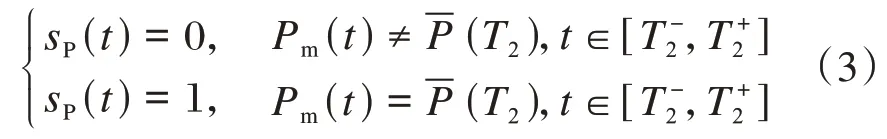

1.2.2 負荷模式變化事件的監測與提取原理

在實際生產中,生產工藝決定了部分負荷需要變化工作模式,即發生模式變化。由于負荷保持穩定運行,可以認為長時間尺度內功率水平不變,故常用特征不適用于檢測模式變化事件。因此,本文針對其暫態波形特點,以功率波形與其均值的交點數量作為特征,通過差分運算檢測事件并提取波形。

生產過程中,功率會圍繞其均值-P波動,將最短的模式事件時長設為觀察間隔,其中包含N2個電壓周期數。記sp(t)表示功率曲線Pm(t)在第T2個間隔內與功率均值的相交情況,如式(3)所示。

式中:為第T2個間隔的初始時刻;為第T2個間隔的結束時刻。

當判定發生狀態變化事件后,將其作為分隔將采集信號分段,進而認為在獨段信號內僅存在模式變化事件。在此基礎上,當其交點數量的變化量大于所設閾值θ時,如式(4)所示,可以認為發生了模式變化事件,并提取事件的波形Iv(t)。

式中Sp(T2)為第T2個間隔內交點數。

1.3 基于事件波形的負荷辨識原理

鋼廠用戶主要的電力負荷數量有限,因此負荷辨識可以看作從有限的負荷動作中選取與當前事件匹配度最高的類型。設集合Ψ為鋼廠用戶中的負荷動作類型的集合,作為事件的解析集,其中共包括b種狀態變化類型和c種模式變化類型。

式中:ψi為負荷動作的類型;i為元素序號。

將檢測到的狀態變化事件波形Io(t)和模式變化事件波形Iv(t)共同記作樣本集合H,可表示為:

負荷辨識即是建立事件的解析集Ψ與樣本集H之間的對應關系。本文將鋼廠設備參數與通過波形提取的特征數據共同組成對解析集有效的特征數據集D。容易在D與Ψ之間建立先驗對應關系R,從而選取D中有利于辨識的數據進一步形成特征集合X?D。通過R可以將樣本集H轉化為X,如式(7)所示。X是H的結構化形式,便于進行類別判定。

式中:xl為X中的元素;l為特征的序號;L1為特征元素的數量。在此基礎上,事件辨識轉化為特征集X與解析集Ψ之間的對應關系。

2 面向生產過程的鋼廠工業非侵入式事件檢測和辨識算法

考慮鋼廠負荷的運行特點,本節在第1章原理的基礎上,給出了具體實現算法和流程。鋼鐵產業為連續型生產單位[22],停機采集單個負荷的用電數據并不可行,這會在恢復生產時浪費大量資源[23]。

2.1 事件檢測和提取算法

本文根據事件的特點和表現形式上的差異,分別對鋼廠的狀態變化和模式變化事件進行檢測和提取。鋼廠電機類負荷居多,電流通常補償為正弦波,因此事件主要表現為功率和電流幅值上的變化。

2.1.1 狀態變化事件檢測算法

當負荷狀態變化事件發生時,功率曲線表現為短時間尺度下的小幅度變化和長時間尺度下(遠大于觀察間隔)的大幅度變化,如圖2所示。

圖2 不同時間長度下狀態變化事件的電流和功率曲線Fig.2 Current and power curves of state change events under different time lengths

通過計算第T1個檢測區間的功率變化量ΔP T1對狀態變化事件進行監測,ΔP T1可以表示為:

若該檢測區間的功率變化量大于或等于所設閾值,如式(9)所示,認為發生了負荷狀態變化事件。

式中:P'm(T1-1)為第T1-1個檢測區間的功率方差;λ1和λ2為閾值的權重,λ1,λ2∈[0,1]。

本文提取狀態變化事件的穩態波形進行解析。首先需要確定事件前后何時處于穩態。當連續超過K個檢測區間的ΔPn均無明顯變化時,認為此時電流信號處于穩態,即

式中:T1,1、T1,2分別為兩個檢測區間的序號,T1,1<T1,2;ε1為判定電流穩態的功率閾值,0<ε1<

相同電壓相位角下測量的穩態電流滿足電流的可加性[21]。本文選取A相電壓的0相位角作為起點,檢測A相電壓的相位過零點位置即可周期提取波形。事件r發生前的A相穩態電流IA,r-1相對應的電壓為UA,r-1,當其采樣點z對應的數值UA,r-1,z滿足式(11)時,認為該點0相位點。

式中:z為電壓上升沿過零點的采樣點序號。

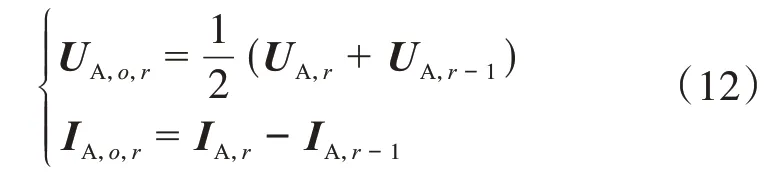

從UA,r-1,z對應的采集點開始,可獲取事件r發生前的電壓穩態波形UA,r-1和電流穩態波形IA,r-1。同理,可以檢測事件r發生后電壓穩態波形UA,r和電流穩態波形IA,r。利用式(12)可以得到事件r的電壓波形UA,o,r和電流波形IA,o,r,同理可得B相和C相的事件波形。

2.1.2 模式切換事件監測算法

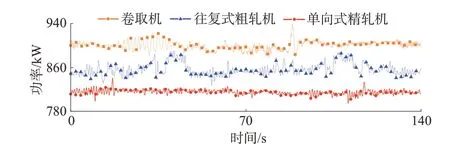

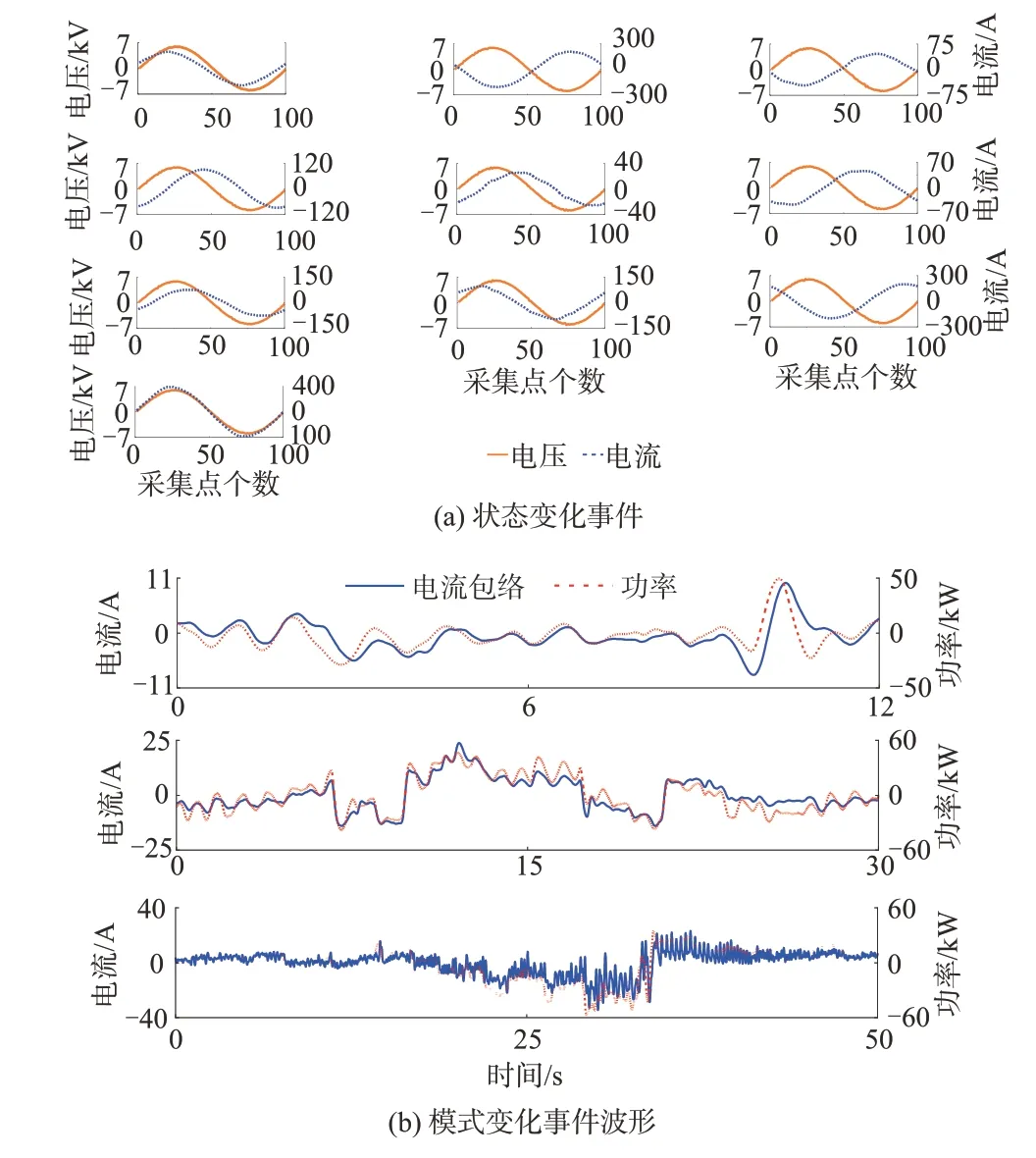

在實際生產中,部分負荷受到生產工藝的影響會發生改變工作模式。圖3展示了3種模式變化事件的波形。本文基于功率與其均值交點數量的輔助特征,設計了特征差分處理的事件檢測方法。

圖3 3類負荷模式變化事件的電流和功率表現Fig.3 Current and power curves of three loads mode change events

在以狀態變化事件為分隔的采集信號段中,通過計算第T2個觀察間隔中功率曲線Pm(T2)與功率均值所在橫線的交點數量Sp(T2)的變化量ΔSp對模式變化事件進行檢測。考慮到采集的功率為離散數據,當采集數據與均值的差值不大于閾值ε2時認為二者相等。ΔSp(T2)可以表示為:

式中:t3為第T2個觀察間隔內的采集點;t4為第T2-1個觀察間隔內的采集點。

當交點數量的變化量ΔSp大于所設閾值時,認為發生了負荷模式變化事件,如式(15)所示。

式中:λ3∈[0,1]為閾值的權值。

本文提取事件暫態功率波形進行解析。在由式(10)確定事件前后的負荷穩態后,提取事件電流和電壓的有效值波形I v,A,U v,A,并利用式(16)提取A相功率波形P v,A,同理可獲得B相和C相的事件波形。

不同的鋼廠之間設備參數和工作形式存在差異,在實際應用中需要在目標鋼廠對算法進行調試,以保證算法的有效性。

2.2 事件解析與辨識算法

在檢測并提取事件波形后,需要辨識事件對應的負荷動作。將用戶現場數據以及根據事件波形提取的數據進行整合可以得到先驗數據集D。根據鋼鐵行業的用戶負荷實際情況,將事件類型E、電流波形Iw、功率波形Pw、電流包絡峰谷差Ict、電流有效值Is、功率均值Pˉ、電流波形諧波幅值If、工件加工時長Tx和工件周期T y等作為D的元素,即

式中:L2為元素D的總數量;當事件由式(9)檢出時,E=0;當事件由式(15)檢出時,E=1;Ict為電流包絡最大值與最小值的差。

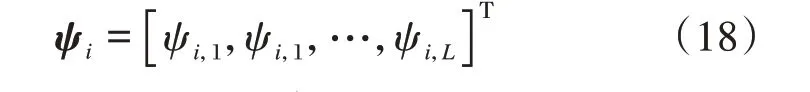

解析集Ψ內的元素ψi代表不同的事件類型,包括負荷投切類型和負荷動作類型,將ψi表示為L維特征向量,如式(18)所示,其中0<L≤L2。

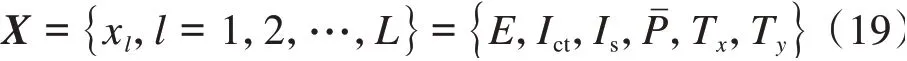

在構建D的基礎上,建立其與解析集Ψ的對應關系R。為了更有效地體現樣本所包含的信息,從集合D中尋優選取特征分量,形成結構化的特征集X。所選特征對解析集Ψ的可分性可通過建立類間散布矩陣量化判斷。本文分析得到的鋼鐵行業用戶特征集如式(19)所示,其中L為6。

實際中,不同的特征量綱不同,數值差異較大,因此需要將特征數據如式(20)進行歸一化處理。

式中:μ,δ分別為該項特征數據的均值和標準差;x l,x*l分別為歸一化前后的特征值。

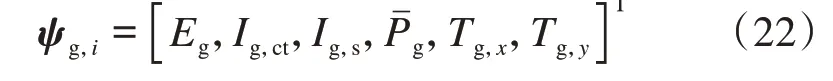

在此基礎上,需要建立解析集Ψ與特征集X之間的對應關系,完成事件解析。首先將解析集轉換為X的表征形式下的特征集合Ψg,即

式中:ψg,i為結構化特征向量,其中的元素均來自集合D的該類負荷的參考數據,如式(22)所示。

鋼廠負荷投切動作不頻繁,事件樣本較少,當檢測到事件r并提取其波形后,需要將事件波形轉化為特征數據X r,并通過計算事件與各類別ψg,i的相似度判別其所屬的事件類型,如式(23)所示。

式中:λ4為相似度閾值的比例參數;λ4|ψg,i|為每個類別的相似度閾值,若所有類別均不滿足該閾值,則該事件無法辨識。根據不同事件類型,本文判定X r和ψg,i中距離最小且滿足相似度判定閾值的事件類別為該負荷事件所屬類別,實現事件辨識。

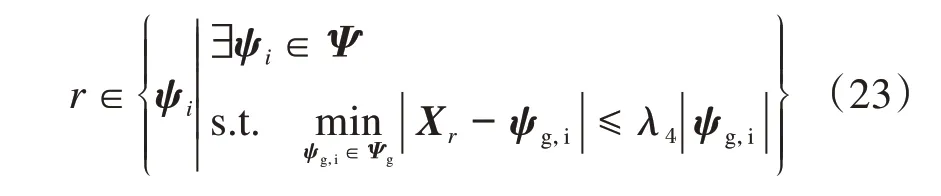

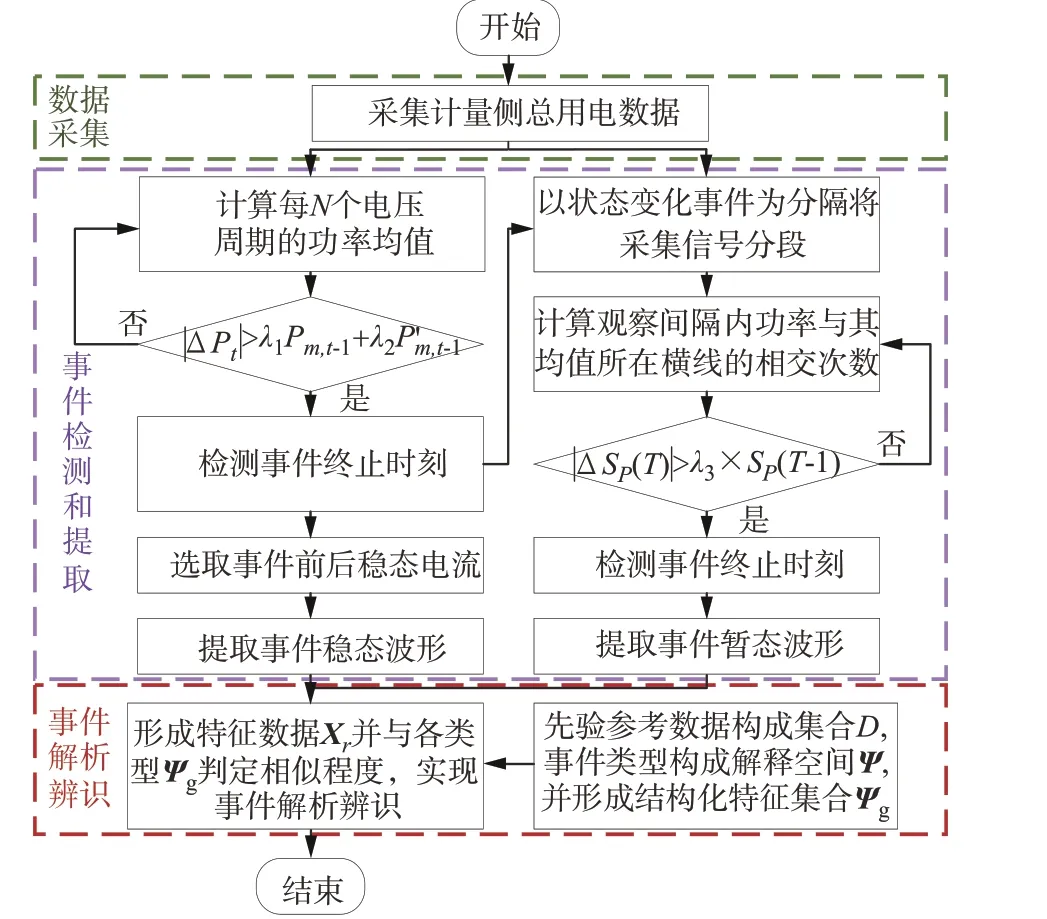

本文針對鋼廠工業負荷狀態變化和模式變化事件的NILM算法流程如圖4所示。

圖4 本文的算法流程圖Fig.4 Process of algorithm

3 實驗驗證與分析

本文以某鋼廠為對象驗證所提算法。數據采集裝置安裝在鋼廠的燒結和冷軋生產線的計量電表處采集三相數據。由于該鋼廠負荷在三相用電中運行,三相的電壓、電流保持一致,本文僅針對其中一相的用電情況實現事件檢測、提取和辨識。

3.1 事件檢測效果驗證

首先對該鋼廠進行考察,構建事件特征值表并利用本文提出的事件檢測方法對狀態變化事件和模式變化事件進行檢測。通過對比先驗參考數據和實測負荷混合數據發現,目標鋼廠狀態變化事件的持續時間約在20~60 s,模式變化事件約在5~35 s。相關的檢測閾值等參數的調試結果如表1所示。

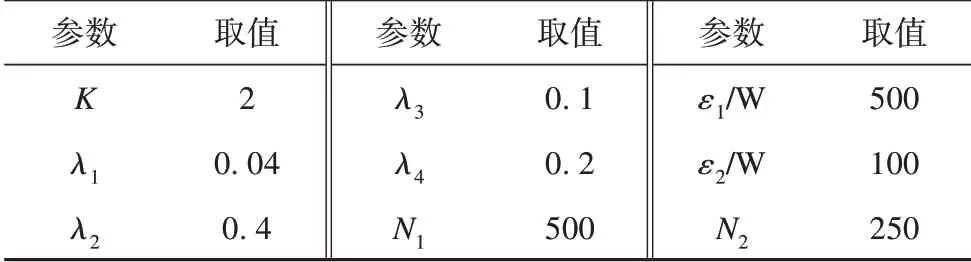

表1 參數取值Tab.1 Parameter value

利用本文提出的算法對該鋼廠的用電數據進行事件檢測,提取得到的事件波形如圖5所示。圖5(a)展示了提取的狀態變化事件波形;圖5(b)展示了每類模式變化事件的一個典型波形。

圖5 事件檢測與提取的波形Fig.5 Event detection and waveform extraction

本文采用滑動窗累積和算法(cumulative sum,CUSUM)[24]對同樣的數據進行事件檢測,對比已有的工業用戶事件檢測方法驗證本文算法的優越性。通過綜合評價指標F1-measure評價事件檢測的準確度和有效性,F1-measure指標計算公式如式(24)所示,結果如表2所示,其中將檢測得到的同種類模式變化事件連續出現記錄為一個事件。

表2 本文算法與對比算法的F1-measure值Tab.2 F1-measure values of the algorithm of this paper and the compared algorithm

式中:F1為F1-measure的評價值;BP為檢測精度;BR為檢測召回率;TP為事件檢測正確的事件數;FP為錯檢的事件數;FN為漏檢的事件數。

從表2可以看出,本文提出的事件檢測算法在精度和召回率以及F1-measure值均優于對比算法。基于CUSUM算法的事件檢測方法僅對特定類型的負荷事件具有較高的準確率,受限于沒有考慮負荷波動和模式變化事件的影響,檢測結果錯誤較多。

3.2 負荷辨識效果驗證

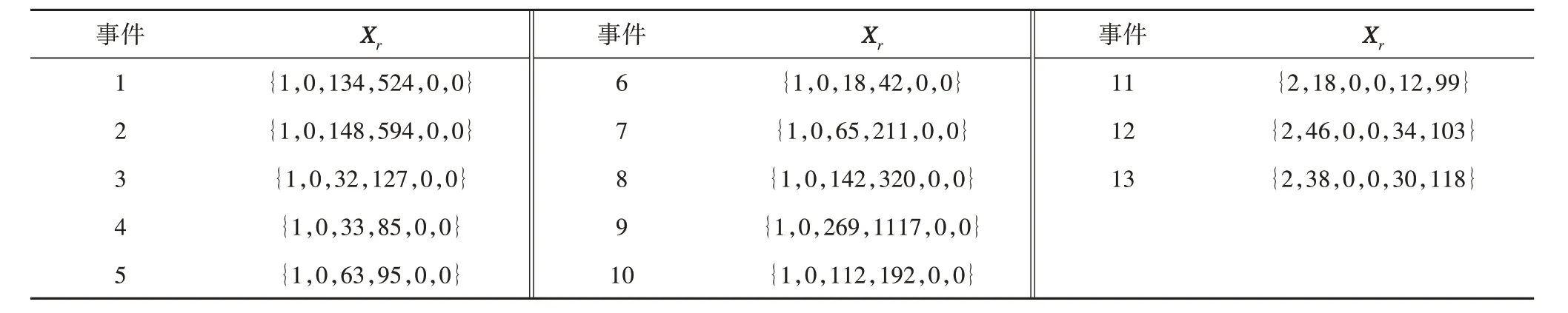

本文利用數據提取結果驗證負荷辨識方法[25]。根據工藝流程和現場數據,燒結生產線[26]的主要負荷包括除塵風機、主抽風機、混料機、高壓水泵、燒結機、脫硫機、環冷風機、助燃風機、破碎輥,軋鋼生產線[27]的主要負荷包括粗軋機、精軋機、卷取機、開卷機、傳送輥,上述負荷開斷依次標記為J1~J14。負荷模式變化有精軋機的間斷軋鋼過程、粗軋機的掉轉鋼坯過程、卷取機的卸卷過程,分別標記為J15~J17。根據對目標鋼廠的現場調研,本文額外考慮助燃風機與環冷風機同時開斷(J18)以及精軋機與卷取機同時開斷(J19)兩類情況。以上負荷數據均集合在D中,并作為解析集Ψ的元素。根據集合D中的先驗數據將Ψ轉換為X的表征形式下的特征集合Ψg,各元素的特征值如表3所示。

表3 事件的特征值表Tab.3 Eigenvalue table of events

在該鋼廠采集的數據中共檢測到狀態變化事件10次,模式變化事件3種,通過對事件波形的特征提取得到特征集合X r,其特征值如表4所示。

表4 事件提取波形的特征值表Tab.4 Eigenvalue table of extracted waveform of event

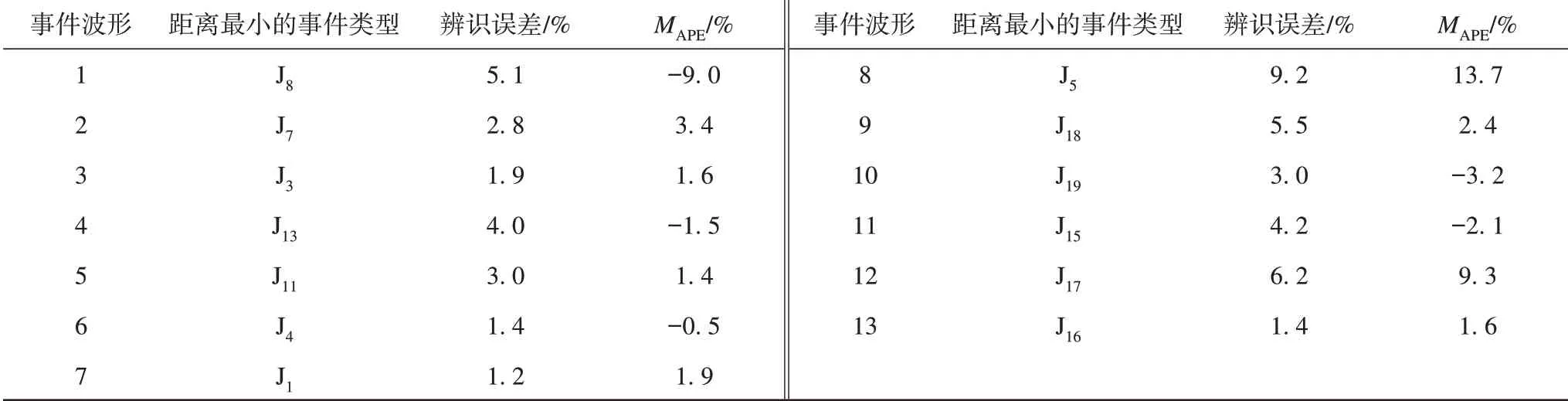

通過式(23)計算事件波形特征與Ψg內各個元素的距離,判定事件類型為距離最小且滿足相似度判定閾值的負荷動作,為事件對應的實際負荷操作。距離計算結果如表5所示,其中距離最小的事件類型即為其辨識結果,其平均辨識誤差為3.76%。

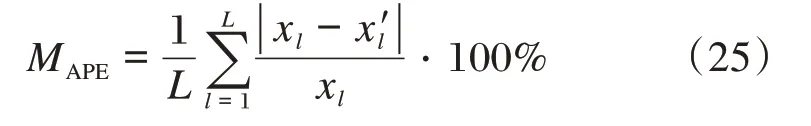

本文通過計算平均百分比誤差(MAPE)對提取的事件辨識結果進行評價,其計算公式見式(25)。

式中:為待辨識負荷的特征值。計算結果如表5所示,本次事件辨識結果的MAPE值均小于14%,而MAPE值越小說明事件特征值與負荷類型的標準化特征值之間的誤差越小,即辨識效果越好。

表5 事件波形與先驗特征集合的相似度Tab.5 Similarity between event waveforms and loads in standardized feature set

綜上所述,本文針對事件的表現形式,分別設計了功率變化閾值和交點數量變化閾值實現狀態變化事件和模式變化事件的檢測,具有良好的檢測效果,并進一步實現了負荷辨識。

4 結語

針對鋼廠用戶負荷的用電監測問題,本文提出了一種基于事件感知的鋼廠工業用戶非侵入式負荷檢測分解算法。在分類事件的基礎上,通過特征差分方法和引入功率曲線與平均功率直線的交點數特征對狀態變化和模式變化事件進行檢測并提取事件波形,通過解析事件實現負荷辨識。通過對鋼廠的實測結果,本方法能夠有效地從總采集信號中檢測事件并提取相應的波形,檢測準確率較高,并進一步驗證了本文負荷辨識方法。與基于CUSUM的檢測方法相比,本方法能減小漏檢率,提高事件檢測效率,還能夠辨識負荷,適用于鋼廠事件檢測。