子長油田長6油層可循環壓裂液技術應用研究*

張建國

(延長油田股份有限公司子長采油廠,陜西 子長 717300)

子長油田位于鄂爾多斯盆地陜北斜坡東部,屬黃土高原地貌,溝壑縱橫,氣候干燥缺水,年降雨量300~600 mm。長6儲層滲透率低,地層壓力低,儲量豐度低,含水飽和度高,必須通過壓裂改造才能獲得一定的產能。隨著油田開發技術的進步,水平井在新井中占比越來越高。水平井單井壓裂規模達數千立方米,甚至萬立方米,傳統水基壓裂液技術面臨配液用水嚴重不足、壓裂返排液處理費用高和經濟效益低等問題。為解決以上問題,2017年,引進了可循環使用壓裂液,2021年,又對可循環使用壓裂液技術進行了改進,新的壓裂液性能更好、成本更低。

1 油田地質開發特征

子長油田長6儲層屬于內陸湖三角洲沉積,構造簡單,為一平緩西傾的大單斜,地層傾角一般小于1°,平均坡降為 5 m/km,僅在局部發育鼻狀構造,為典型的巖性油氣藏[1-4]。儲層巖性以長石細砂巖為主,膠結物中綠泥石(3.32%)、方解石(2.56%)含量最多。儲層平均孔隙度9.02%,平均滲透率 1.64 mD,平均含油飽和度36%,油層厚度2~8 m。油藏埋深500~1200 m,地層壓力3.4~9.2 MPa,油層溫度小于 40 ℃。油層水為CaCl2水型,總礦化度2%~7%,pH值7.1,近于中性。油田經過近40年的開發,目前以擴邊為主,平均每年新鉆水平井50口,水平井單井壓裂規模在數千立方米至萬立方米,年共需壓裂液35萬m3左右,配置壓裂液用水需求量大,返排液處理成本高。2017年起,該油田引進了可循環使用壓裂液技術,并不斷改進,解決了配液用水不足,壓裂返排液處理費用高等問題。

2 壓裂液技術

20世紀40年代,壓裂液首次用于裂縫增產,歷經不斷創新和改進,目前已發展出油基壓裂液、水基壓裂液和泡沫壓裂液等[5-6]。油基壓裂液成本高,存在安全風險,一般應用于強水敏儲層改造[7];泡沫壓裂液施工工藝復雜,成本較高;水基壓裂液成本低,適用范圍廣。子長油田長6儲層屬于弱-中等酸敏儲層,適合應用水基壓裂液進行改造。子長油田使用的壓裂液有瓜爾膠配制壓裂液和稠化劑配制小分子可循環使用壓裂液兩種,小分子可循環使用壓裂液(MY-60Q/G壓裂液)是由1.5%的液態稠化劑MY-60+清水(+15%~35%的壓裂返排液)配置。液態稠化劑MY-60主要成份為烷基多肽型兩性表面活性劑,60 ℃ 以內效果穩定。該壓裂液技術較瓜爾膠壓裂液節水、環保、成本低等[8]。

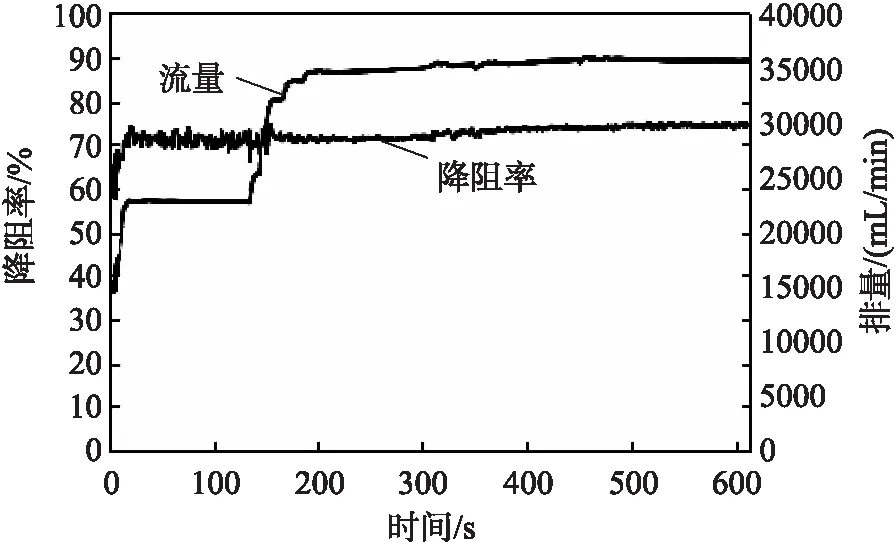

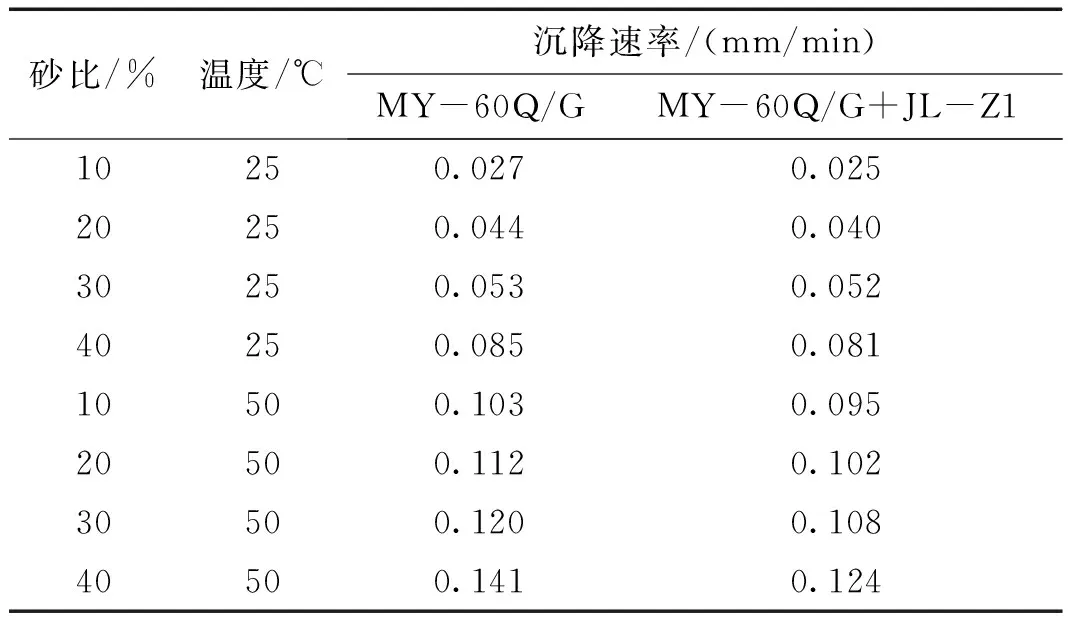

為進一步降低成本,提高可循環使用壓裂液性能,油田研究評價了0.4%的液態稠化劑MY-60+清水+1.35%交聯促進劑JL-Z1(+15%~40%的壓裂返排液)的可循環使用壓裂液技術(MY-60Q/G+JL-Z1壓裂液技術),交聯促進劑JL-Z1由復合鹽及酸液配制而成。該技術配液稠化時間短,遇水 40 s 即可達到攜砂黏度,1 min 后黏度穩定;降阻性能良好,室內排量 22 L/min 時降阻率70.99%,排量 35 L/min 時(相當于51/2套管注入排量 15 m3/min)降阻率73.09%(見圖1);抗變剪切性能好,可自動恢復黏度;靜態懸砂能力強,25~50 ℃,10%~40%的砂比條件下,20~40目石英砂在壓裂液中的沉降速率在 0.124 mm/min 以內(見表1),略優于原壓裂液技術性能,滿足壓裂施工要求。

圖1 降阻率實驗

表1 靜態懸砂測試不同壓裂液的沉降速率

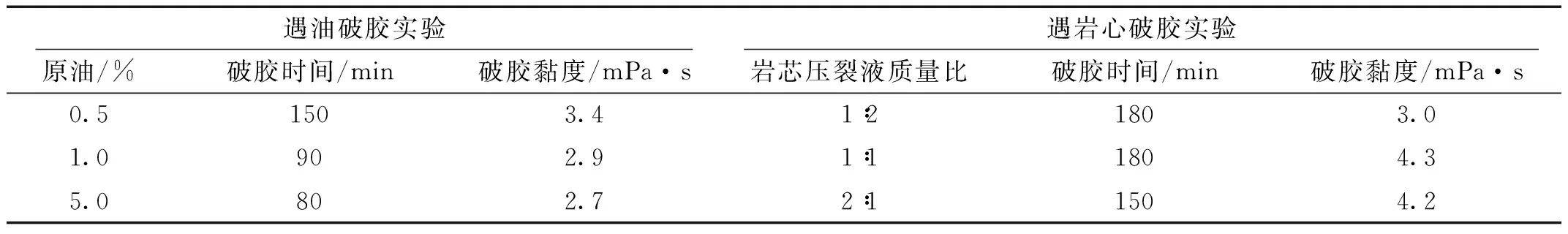

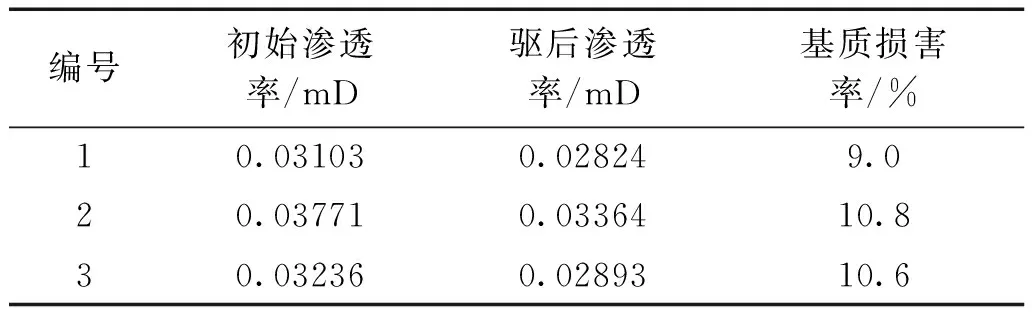

該壓裂液遇油后可快速破膠,遇2倍質量儲層巖芯后在 2.5 h 內破膠(見表2),且破膠液殘渣平均含量小于 1.0 mg/L。殘渣主要為工業品生產過程中產生雜質,而0.5%胍膠壓裂液的殘渣一般為380~560 mg/L。對巖芯基質滲透率的損害試驗表明,體系儲層平均傷害率10.1%,儲層基質傷害率低(見表3)。

表2 壓裂液破膠實驗(80℃)

表3 巖芯傷害實驗

3 現場應用

子長油田在2017—2021年使用“瓜爾膠壓裂技術”壓裂水平井20口、“MY-60Q/G壓裂液技術”壓裂水平井98口,在2021年使用 “MY-60Q/G+JL-Z1壓裂液技術”壓裂水平井29口。選取儲層條件相似,水平段長度和入地總液量近似,使用常規瓜爾膠壓裂液技術和兩種可循環壓裂液技術的水平井各5口進行現場使用效果對比。

3.1 現場使用性能對比

常規“瓜爾膠壓裂液技術”平均單井入地總液量 6980 m3,加砂總量 545 m3,最高砂比30%,現場重復利用壓裂返排液 0 m3;“MY-60Q/G壓裂液技術”平均單井入地總液量 6930 m3,加砂總量 548m3,最高砂比30%,現場重復利用壓裂返排液 1520m3,返排液在總入地液量中占比20.9%;“MY-60Q/G+JL-Z1壓裂液技術” 平均單井入地總液量 7100 m3,加砂總量 550 m3,最高砂比30%,現場重復利用壓裂返排液 1925 m3,返排液在總入地液量中占比27.11%。由此可知,“MY-60Q/G+JL-Z1壓裂液技術”返排壓裂液重復利用率更高。

3.2 產量對比

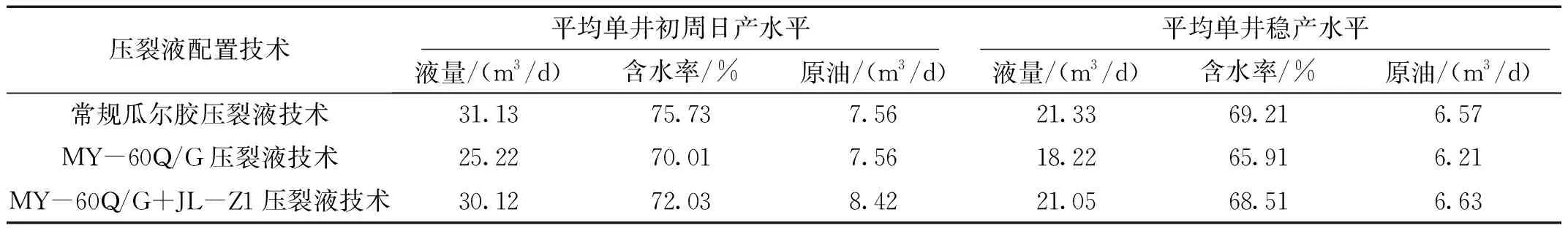

使用“MY-60Q/G+JL-Z1壓裂液技術”后,壓裂液攜砂性能更好,返排液用量明顯增加,平均單井使用壓裂液和加砂量有所提高。在同油田儲層條件相似的水平井使用“MY-60Q/G+JL-Z1壓裂液技術”較使用“MY-60Q/G壓裂液技術”改造后水平井,平均單井初周日產油和穩產水平均顯著提高(見表4)。

表4 兩種壓裂液體系施工后油井產量對比

3.3 經濟效益對比

壓裂返排液處理方面:壓裂返排液處理成本 81元/m3,運輸成本43元/m3;“MY-60Q/G+JL-Z1壓裂液技術”較“MY-60Q/G壓裂液技術”,平均單井可多利用壓裂液 405 m3,節約壓裂返排液處理成本50220元;較普通“瓜爾膠壓裂液技術”,平均單井可多利用壓裂液 1925 m3,節約壓裂返排液處理成本238700元。

壓裂液配制方面:“MY-60Q/G+JL-Z1壓裂液技術”較“MY-60Q/G壓裂液技術”,配液增加了交聯促進劑,但液態稠化劑用量明顯降低,配置每立方米壓裂液成本降低7元,單井節約壓裂液配制成本36255元以上。

其它方面:壓裂返排液的重復利用,減少了備液和運輸時間,“MY-60Q/G+JL-Z1壓裂液技術”較“MY-60Q/G壓裂液技術”壓裂周期縮短 0.98 d,較普通“瓜爾膠壓裂液技術”壓裂周期縮短 4.83 d,投產當年有效生產日得到增加。同時,可重復壓裂液技術的使用和改進,解決了水資源短缺的問題,對于嚴重缺水、生態脆弱的陜北地區發展生態文明有著重要意義。

4 結論

1)子長油田所處區域水資源短缺,使用可循環壓裂液技術可有效解決配置壓裂液用水短缺問題,并可縮短壓裂周期;2)“MY-60Q/G+JL-Z1壓裂液技術”較“MY-60Q/G壓裂液技術”性能更好,可滿足現場施工要求,已累計實施29口;3)在同油田儲層條件相似的水平井,使用“MY-60Q/G+JL-Z1壓裂液技術”較使用“MY-60Q/G壓裂液技術”改造后,平均單井初周日產水平和穩產水平均顯著提高;4)“MY-60Q/G+JL-Z1壓裂液技術”交原壓裂液技術,在壓裂液配制和壓裂返排液處理方面都有明顯的成本優勢。