溫度梯度特性LMD熔池發射率標定及尺寸測量

向 錦, 殷 鳴, 魯 俊, 李 偉

(四川大學機械工程學院,四川 成都 610065)

0 引 言

金屬增材制造技術可快速成形高性能的復雜金屬構件,其激光作用區域極小,成形實體由一個個微小的熔池堆疊而成,在整個過程中,熔池的尺寸、溫度梯度和熱力學歷史信息直接影響到成形件的尺寸精度與成形質量。為了獲得熔池表層較為全面的溫度信息,基于輻射測溫理論的紅外熱成像儀被廣泛應用于熔池在線監測中。

發射率ε隨物體表面條件以及溫度和波長的變化而變化,發射率值測定的準確程度與輻射測溫精度有直接關系。目前,受制于實驗條件,針對高溫液態金屬表面發射率的研究較少,其測定方法缺少通用的數學模型,主要是基于經驗得到近似模型,其測溫誤差較大,為獲取準確的熔池溫度場分布情況以及尺寸信息,必須先進行材料表面發射率的標定。Price[1]等基于經驗設定熔池固定區域溫度為材料熔點,估計了液態Ti-6Al-4V的發射率,并提取出熔池尺寸。Cheng[2]等通過設置不同的發射率,發現熔池冷卻部分存在不連續性,從而計算出熔池的長度和寬度。Devesse[3]等將光譜儀用于激光熔覆中熔池溫度監測,預測了316L不銹鋼的發射率以及測溫誤差。李文軍[4]等通過將紅外熱像儀與表面熱電偶相結合,采用匹配法測得低溫物體的發射率。

為了得到熔池溫度場的分布情況,雷劍波[5]基于彩色CCD相機,利用黑體輻射定律比色溫法,測定得到綠藍(分別為535 nm和470 nm)兩個不同波長通道的熔池熱輻射強度信號,最終成功計算出熔池溫度場的分布。Ding[6]等通過將熔池CCD圖像與紅外圖像重疊,確定了紅外圖像的熔池輪廓,結果表明,在紅外圖像中標定的熔池輪廓能還原出熔池的真實形狀。

現有的研究大多是通過經驗來設置固定的發射率而非加工過程中的發射率,所標定的對象也不夠明確。在提取熔池的過程中,大多數是通過傳統的圖像處理來選取合適的閾值,這樣會造成較大的誤差。本文通過設計標定實驗,提出一種基于熔池溫度梯度特性的液相金屬表面發射率標定方法,較為真實地還原了熔池及其熱影響區的溫度信息,并標定了紅外圖像的空間原始尺寸,從而提取出熔池溫度場及其輪廓尺寸。

1 材料設備與實驗方案

1.1 實驗材料和設備

本研究以激光熔化沉積 (laser melt deposition,LMD)為對象,這是一種以激光為能量主要針對金屬粉末材料進行成形的增材制造技術,其成形過程在一個密閉且含氧量極低的腔體中進行。實驗材料為30CrNi2MoVA粉末,這是一種合金結構鋼,其成形件具有高強度、高韌性等優點,廣泛應用于軍工裝備制造中。選用的基板為Q235鋼,尺寸為120 mm×100 mm×10 mm。本文涉及 LMD 裝備主要由機器人、激光器(波長為1030 nm的光纖激光)、送粉器和集成打印頭等幾部分構成。

采用LumaSense MCS640近紅外熱成像儀監測激光輻射區溫度信號,采集幀率為60 Hz,空間分辨率為640×480,發射率與透視率可調范圍為0~1.00,其理論測溫范圍為 800~3 000 ℃,帶通為 780~1 080 nm(安裝 600~1 100 nm 石英窗口),并安裝了針對1 030 nm波長具有高截止深度的陷波濾光片,基本消除了激光光源對于溫度監測的影響。熱成像儀拍攝角度與豎直方向夾角固定為52°,如圖1所示,能夠監測整個基板表層熱影響區的溫度場分布情況。

圖1 LumaSense MCS640紅外熱成像儀布置現場

1.2 實驗設計

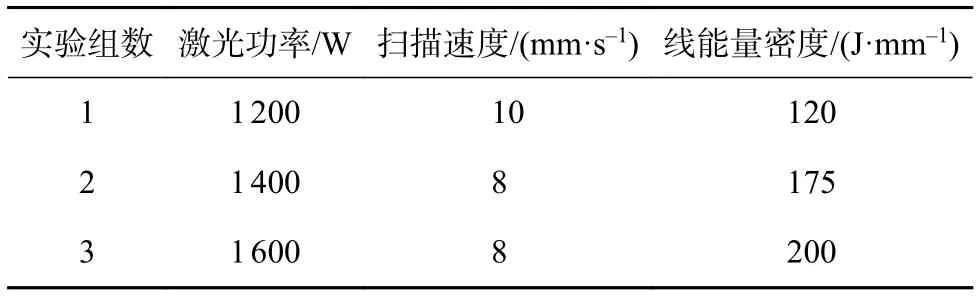

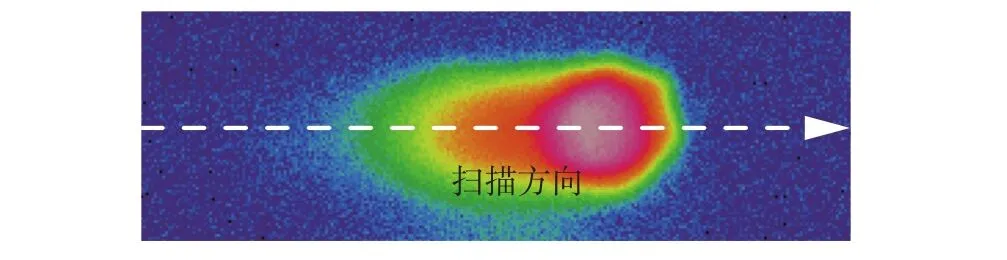

以往研究表明,LMD成形過程中熔池的尺寸受線能量密度[7]的影響較大,線能量密度可表示為K=P/V,其中P和V分別表示激光功率和掃描速度,本文根據以往經驗選用三組成形質量較好的不同線能量密度參數來進行堆積實驗,以突出掃描件不同層高的熔池溫度梯度分布特征,對應工藝參數的設置如表1所示。

表1 不同線能量密度工藝參數設置

試件堆積層數為20層,掃描方式為循環往復式掃描。實驗布局示意如圖2(a)所示,實驗開始前,先間隔50 mm掃描兩道長為60 mm的單層沉積,用以確保三個試件整體處于熱成像儀同一視場中,并于后續標定紅外圖像的空間尺寸,掃描試件如圖2(b)所示。

圖2 實驗布局圖示意和沉積實物圖

2 基于溫度梯度特性的熔池發射率標定方法

LMD“逐點熔凝-離散堆積”的加工方式使得金屬粉末快速地熔化、凝固與冷卻,因此在熔池中心和邊緣存在較大的溫度梯度,在這一過程中,由于不同區域粉末材料冷卻時間的不同,隨著熱累積的進行,熔池中心至末端激光輻射區域將出現三種不同的狀態[8-9]:1)液相區,為中央高溫高壓流動部分,溫度快速下降;2)液固相變區,這一區域材料發生液態到固態的轉變,溫度下降緩慢;3)固相區,已經凝固的區域,溫度進一步下降。

已知在穩定狀態下,30CrNi2MoVA的液固相變溫度值接近于1 550 ℃的固液相變值(材料熔點),即熔池液相區邊界溫度值會穩定在材料熔點附近。本文從理論上分析激光輻射區溫度梯度特性,由于熔池輪廓邊界由粉末材料的熔化溫度決定,其沿著邊界的發射率是均勻的,結合紅外圖像溫度分布特點,通過找到不同層高的激光輻射區中材料由液相到固相的轉變規律,得到熔池液相區邊界處的準確輻射溫度值,從而完成熔池發射率標定。

2.1 發射率標定

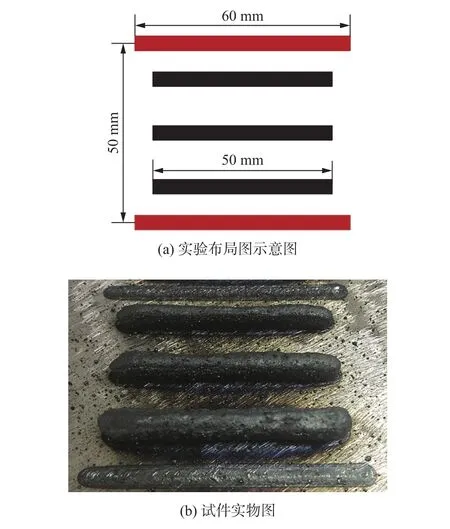

在每一掃描層中心位置處提取一幀熔池溫度圖像,在這之上提取沿掃描方向并經過熔池中心的直線上若干點的溫度數據,如圖3所示。

圖3 提取沿掃描方向的一維溫度數據

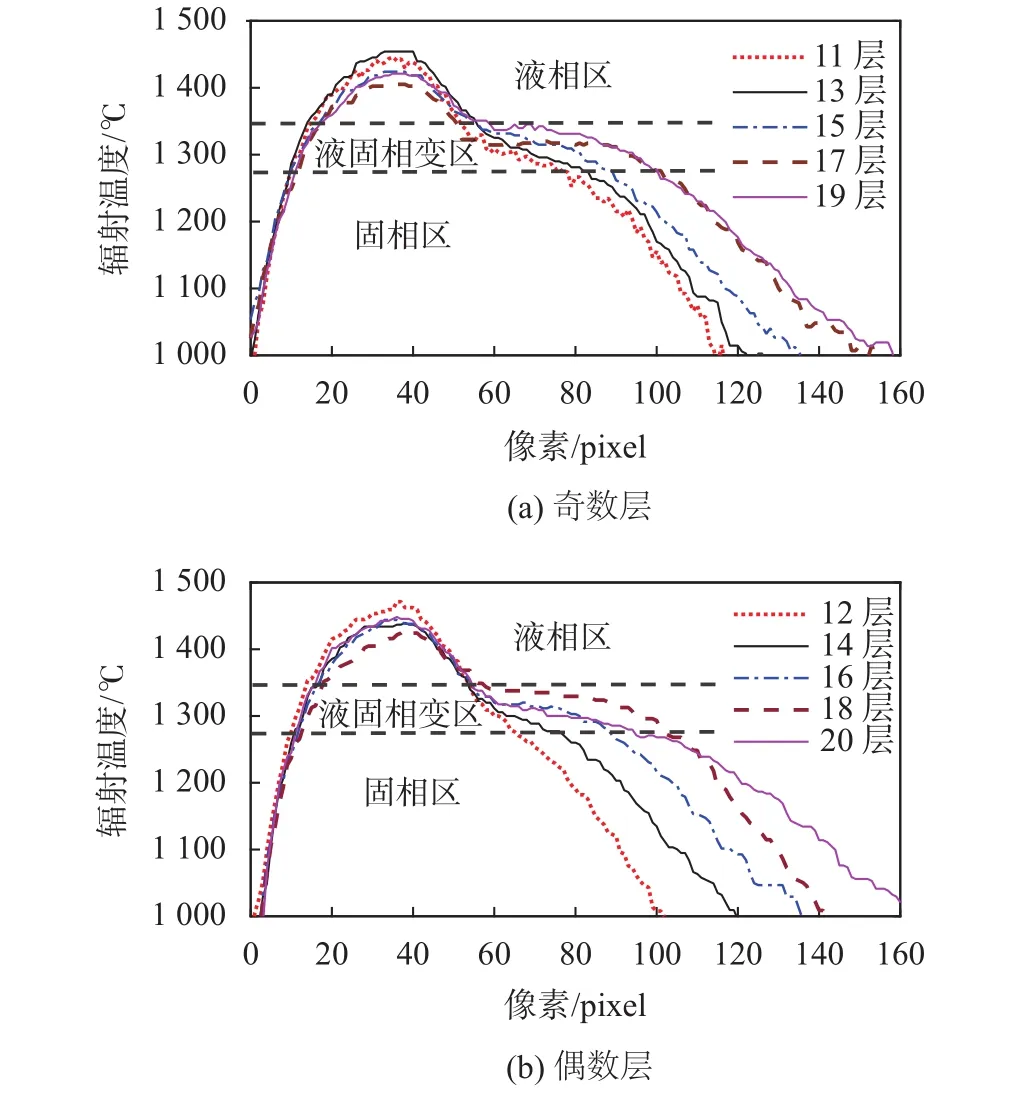

其中11~20層溫度分布曲線如圖4所示,圖中已將熔池前端對齊,隨著層數的升高,熱累積現象越來越明顯,使得液固相變區長度顯著增加,在奇數層和偶數層均可觀測到此現象。

圖4 沿掃描方向的溫度分布曲線圖

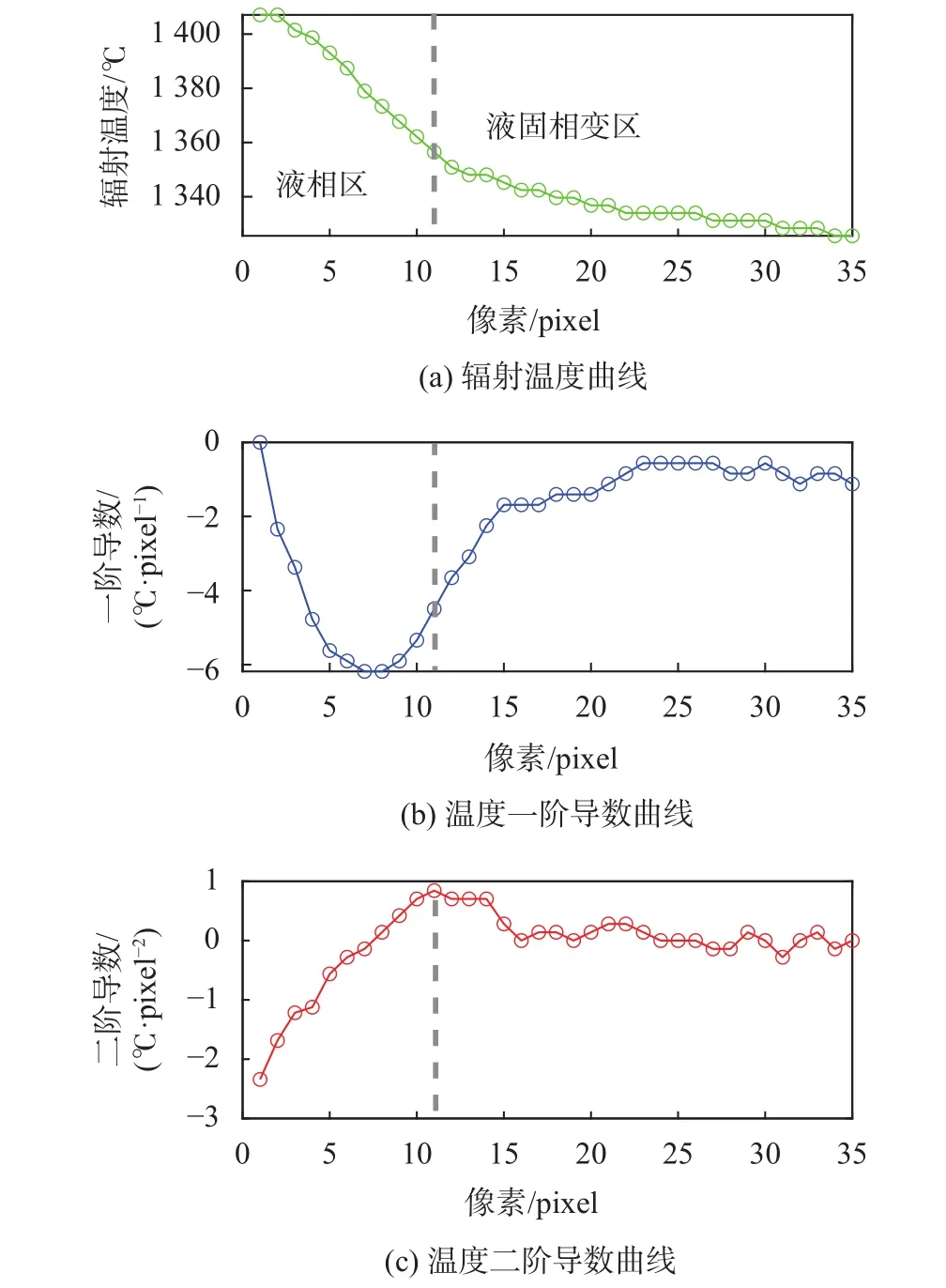

在熔池末端液相區與液固相變區的分界處可明顯地觀察到曲線的匯聚,隨后溫度下降并趨于平緩,說明該處為液相區的邊界,同時作為液固相變區的起始點,其所對應的輻射溫度值為熔池的邊界溫度值,因此提出一種算法來識別出這一邊界點,由一個二次根式來計算出溫度下降段的二維溫度梯度(一階導數)數值,計算公式如下:

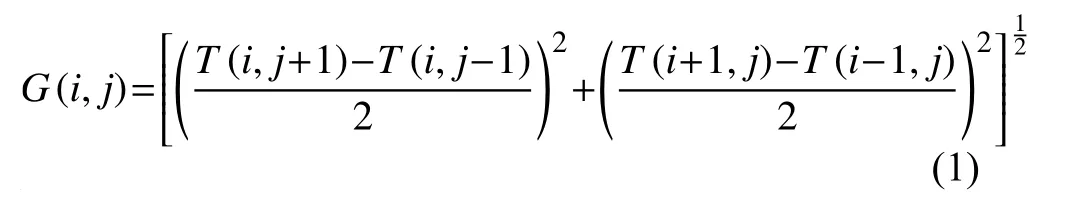

式中:G(i,j)——待求像素點的溫度梯度值;

T(i,j+1),T(i,j-1),T(i+1,j),T(i-1,j)——與其相鄰的四個像素點的輻射溫度值。

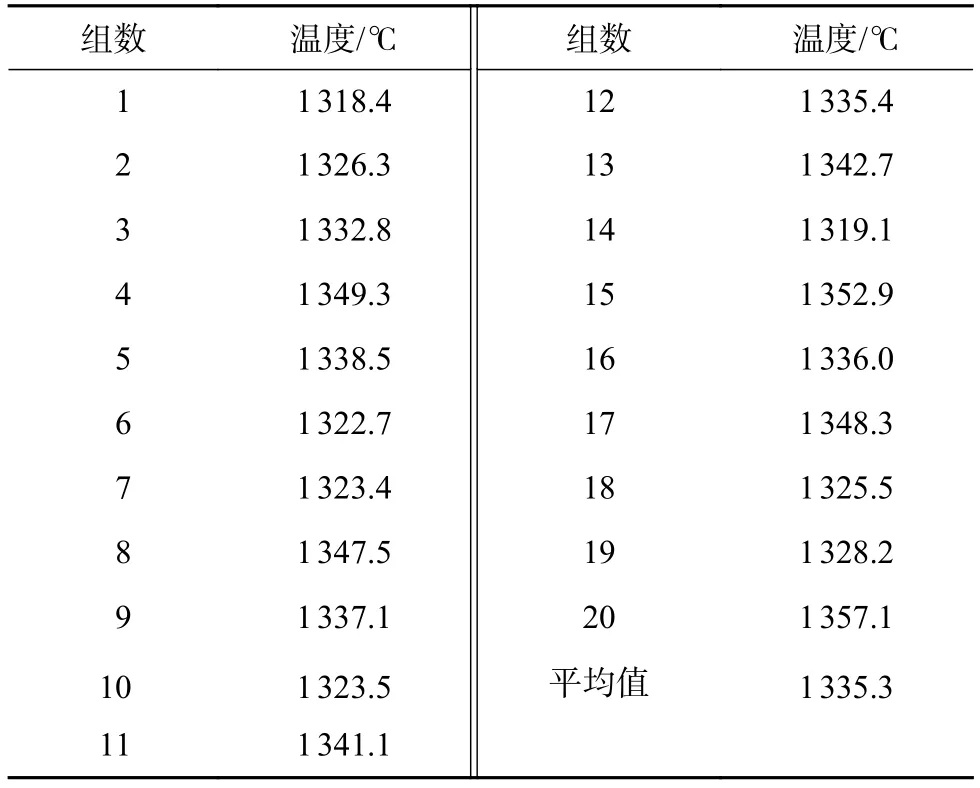

相較于一維溫度梯度,二維溫度梯度在數值上更能呈現出液相邊界處的溫度梯度變化。再求其二階導數最大值點,該點右側溫度梯度變小,溫度下降緩慢,且近乎于恒定,這是因為進入了液固相變區,因此將二階導數最大值點視為液相區邊界點,如圖5所示,其中輻射溫度取自表1第一組實驗第17層數據。由于液固相變區的長度隨堆積層數的增高而顯著增加,為了獲得液相區邊界處更準確的輻射溫度值,取激光線能量密度相差最大的第一組和第三組實驗數據,提取出熔池液固相變區比較明顯的11~20層溫度數據,在每層中心處取一幀圖像,共測得20組邊界輻射溫度值,如表2所示,為了減小標定誤差,取其平均值1 335.3 ℃作為30CrNi2MoVA在本次實驗中的熔點輻射溫度。

表2 熔池液相邊界處輻射溫度值

圖5 用于檢測液相區邊界點的算法實例

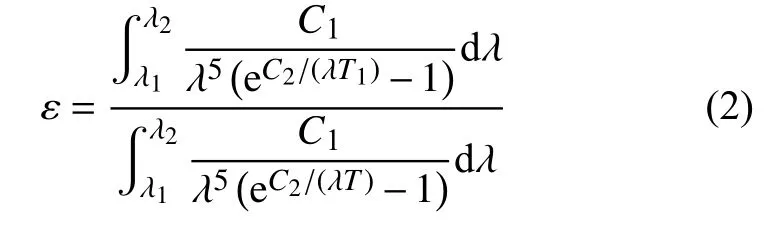

根據普朗克黑體輻射定律推導的給定波段[λ1,λ2]下表面發射率隨溫度變化的函數解析式為[10]:

式中:λ——波長;

C1和C2——普朗克第一常數與第二常數;

T1——紅外熱像儀所測輻射溫度;

T——對應的真實溫度。

已知本紅外熱成像儀測溫波段為780~1 080 nm,當T=1 550 ℃,T1=1 335.3 ℃,求得熔池邊界發射率ε為 0.29。

2.2 標定結果驗證

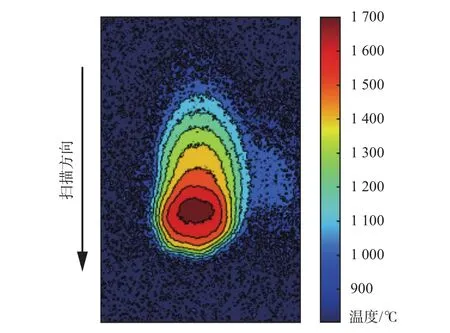

利用得到的發射率按照式(2)對前期得到的原始溫度數據進行校正,圖6為溫度校正后的熔池圖像。

圖6 溫度校正后的熔池紅外圖像

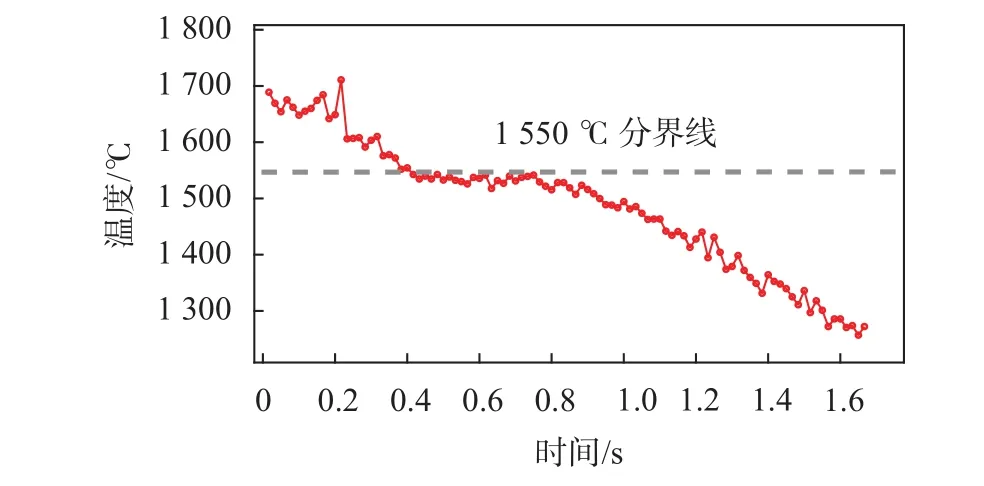

為了驗證發射率標定的準確度,提取第二組實驗校正后的溫度數據,取第13層沉積末端熔池中心點,提取該點的溫度歷史,其冷卻階段溫度變化如圖7所示,可以觀測到在經過1 550 ℃分界線后,其溫度下降緩慢,這是液相金屬凝固時進入液固相變狀態的標志,以此證得該標定方法合理。

圖7 沉積層末端中心點冷卻曲線

3 熔池溫度場及尺寸測量

由于旁軸監測的熱成像儀在采集圖像過程中會產生視角畸變[11],本文采用透視變換算法對原紅外圖像的空間像素尺寸進行標定,以獲得準確的熔池溫度場分布以及尺寸信息,流程如圖8所示。

圖8 熔池溫度場恢復流程圖

3.1 紅外圖像空間尺寸標定

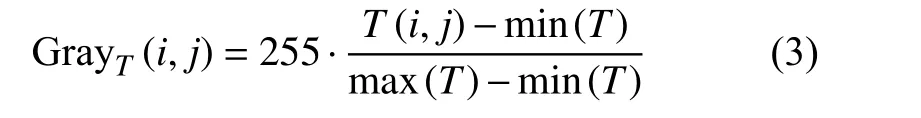

將發射率標定后的溫度數據映射到0~255區間上實現灰度化:

式中:GrayT(i,j)——該幀圖像中待求像素點的灰度值;

T(i,j)——該像素點溫度值;

max(T)與min(T)——該幀圖像最大和最小溫度值。

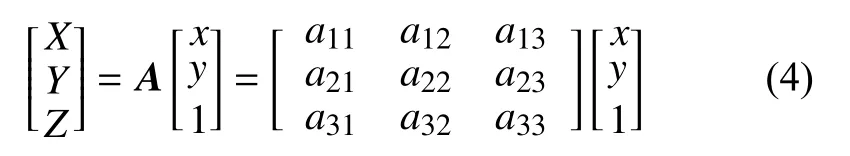

該算法能使灰度化后的圖像具有更加明顯的對比度。透視變換是指以透視中心、像點、目標點三點共線為條件,使承影面繞跡線旋轉某一角度,破壞原投影光束,把一個圖像從一個視平面投影到一個新的視平面的過程,該算法能夠較好地適應紅外熱成像儀旁置監測的場景。它是由原二維像素坐標 (x, y)轉為三維映射坐標 (X, Y, Z),再到另一個新二維像素坐標(x', y')的三維空間坐標變換,其二維坐標到三維坐標的轉換關系式如下:

其中矩陣A為透視變換矩陣,用來對圖像進行縮放、旋轉、平移以及投影映射操作,其中a33為1,因此總共有八個未知參數需要確定,三維映射坐標(X,Y, Z)到新二維像素坐標 (x', y')的轉換關系如下:

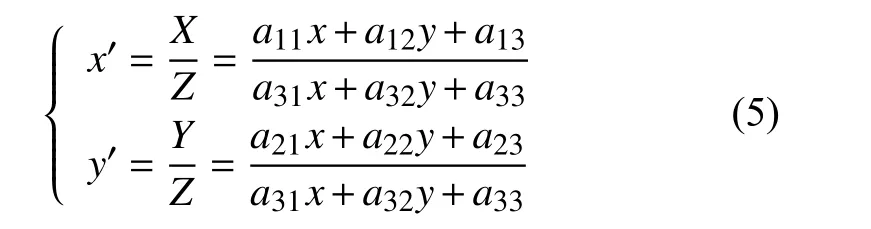

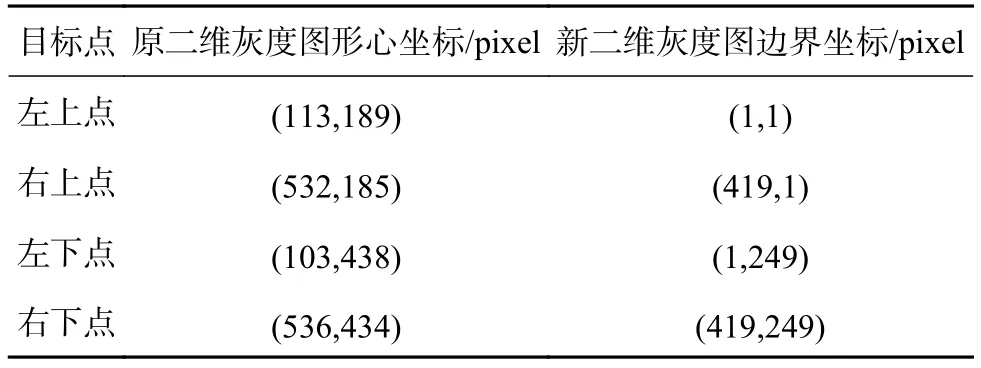

為求得變換矩陣A,需要在原二維像素坐標中選取四個坐標對。提取實驗前掃描的兩道單層沉積的開、閉光時間點紅外圖像,灰度化后分別以合適的閾值提取其熔池二值化圖像,并根據邊界提取算法作正外接矩形,熔池圖像取自表1第二組實驗第15層數據,如圖9(a)、(b)所示,四個外接矩形的形心坐標即為所需的四個坐標對,解出變換矩陣A,基于雙線性插值法得到新的二維灰度圖,如圖9(c)所示。形心坐標在透視變換后即成為新二維灰度圖的邊界坐標,如表3所示。

表3 原圖形心坐標到新圖邊界像素坐標的轉換

圖9 透視變換算法示意圖

由于已經設置好四組邊界點之間的位置關系(60 mm×50 mm 矩形),因此可以求出尺寸標定后圖像每個像素點的實際尺寸,水平單位像素的尺寸為60 mm/419 pixel=0.143 4 mm/pixel,豎直單位像素的尺寸為 50 mm/249 pixel=0.200 8 mm/pixel。

3.2 熔池溫度場及尺寸提取

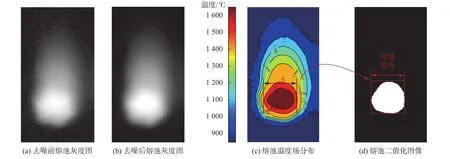

由于輻射信號的產生和傳輸受多種因素的干擾,原始圖像中含有大量的噪聲,基于OpenCV計算機視覺庫,采用為非局部均值濾波(non-local means)來進行圖像去噪。其原理是利用整幅圖像以圖像窗口為單位尋找與目標像素窗口相似的窗口,再對這些窗口求平均值。這能在較好地去除圖像中的高斯噪聲的同時較完整地保留原圖像的細節,去噪前后熔池效果對比灰度圖分別如圖10(a)、(b)所示。將去噪后的灰度圖按式(3)中等比例灰度化的關系恢復亮度,即得到尺寸標定后的熔池溫度場,如圖10(c)所示。

圖10 熔池溫度場及尺寸提取示意圖

根據普朗克定律,紅外圖像上特定的等溫線能揭示出熔池的實際輪廓,由于30CrNi2MoVA的液固相變溫度的穩定值接近于 1 550 ℃,因此以 1 550 ℃等溫線為臨界值提取熔池輪廓,并采取開、閉運算等形態學處理方法[12],來去除掉一些孤立的點或是毛刺,得到熔池二值化圖像如圖10(d)所示。采用邊界提取算法作熔池二值化圖像正外接矩形,根據第四節中計算得到的像素點實際尺寸大小,計算出熔池長度為 6.31 mm(44 pixel),熔池寬度為 6.43 mm(32 pixel),熔池面積為 30.35 mm2(1 054 個像素點)。

基于這種方法,將來可進一步根據工藝參數—熔池特征—沉積尺寸的映射關系,去研究不同工藝參數下熔池尺寸和溫度場分布特征的規律,以揭示工藝過程中沉積尺寸與工藝參數的內在聯系。

4 結束語

1) 建立了基于紅外熱成像儀的熔池監測系統,提出一種基于熔池溫度梯度特性的熔池發射率標定方法,以熔池液相區邊界點輻射溫度來標定熔池發射率,并加以驗證,較為真實地還原了熔池區域的溫度信息。

2) 由于儀器旁軸放置存在視角畸變,設計了標定實驗,以透視變換算法標定熔池區域原始尺寸,獲得了原始溫度場分布情況。

3) 基于非局部均值去噪和開、閉運算等形態學處理,提取出熔池輪廓,計算了熔池實際物理尺寸。