電化學氧化工藝處理高氨氮制藥廢水

侯鵬飛,陳曉飛,祁浩杰,閆志斌,雷詣涵,邢佳楓

(天俱時工程科技集團有限公司陳平實驗室,河北石家莊 050000)

我國是最大的抗生素生產及原料藥出口國之一,根據國家藥品監督管理局發布的《藥品監督管理統計年度報告(2020年)》,截至2020年底,全國有效期內藥品生產企業許可證有7 690個,其中生產原料藥和制劑的企業有4 460家。在藥品生產過程中,通常涉及化學合成和發酵過程,將排放大量的廢水。此類廢水成分復雜[1],具有CODCr高、氨氮高等特點。高氨氮廢水排入水體,容易引起水體富營養化,對水生生物造成損害,嚴重影響水生環境,威脅著人類健康[2]。因此,對高氨氮制藥廢水進行綜合分析,采取有效的治理措施十分必要。

目前,針對高氨氮廢水的處理技術主要包括生物法、空氣吹脫法、化學沉淀法、吸附法、膜吸收法和折點氯化法等[3-4]。然而,這些技術都有其特定的局限性,例如采用生物法處理時,高毒性抗生素污染物會抑制微生物的生長,加大處理難度[5];空氣吹脫法會造成二次空氣污染[6]。電化學氧化技術作為一種新興高效廢水處理技術,具有通用性高、易自動化、環境友好性以及安全性等優勢,已被成功地應用在飲用水消毒、城市污水處理、各種工業廢水處理等多個領域,并受到越來越多的關注[7-8]。

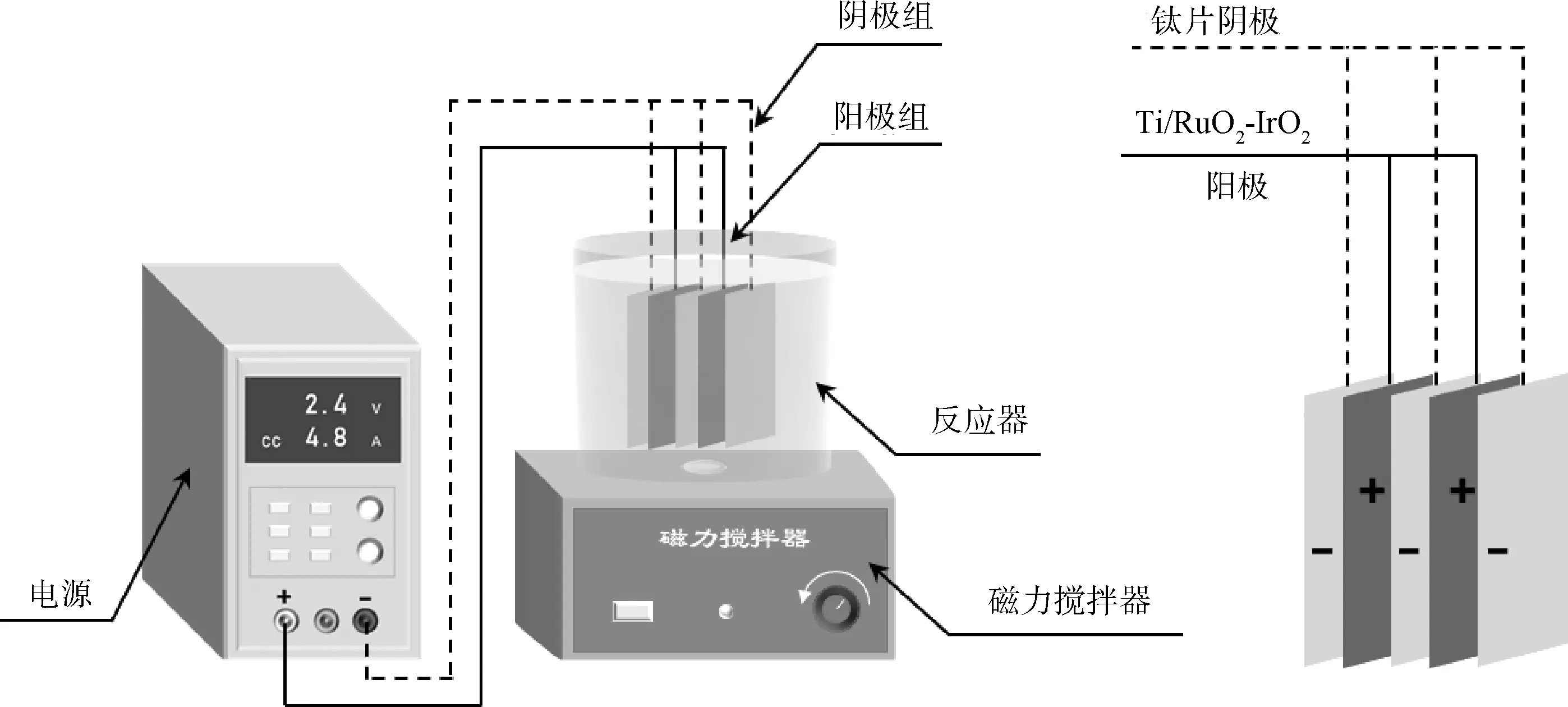

圖1 電催化試驗裝置示意圖Fig.1 Schematic Diagram of Electrocatalytic Experimental Setup

電化學氧化降解污染物的機理包括直接氧化和間接氧化,前者通過電子轉移直接在電極表面氧化污染物,后者通過電解產生的羥基自由基(·OH)、活性氯(HClO)等強氧化性物質降解污染物[9]。對于氨氮去除的機理,主要是通過間接氧化產生的HClO,將氨氮進行分解去除[10],如式(1)~式(5)。與傳統的折點氯化法相比,電化學氧化可在含氯電解質中持續電解生成HClO氧化劑[11],此外陽極和陰極之間發生直接氧化反應,從而對氨氮具有較高的去除效率。

2Cl-→Cl2+2e-

(1)

Cl2+H2O→HClO+H++Cl-

(2)

HClO→H++ClO-

(3)

(4)

(5)

本研究采用電化學氧化處理高氨氮制藥廢水,系統考察了初始pH、電解質濃度、電流密度、極板間距影響因素對廢水處理效果的影響,確定最佳的操作條件,并對其進行能耗分析,以期為電化學氧化技術在高氨氮制藥廢水處理方面的研究和應用提供參考。

1 試驗部分

1.1 試驗廢水

本試驗工作中使用的廢水樣品來自河北某制藥公司,主要水質指標如表1所示。

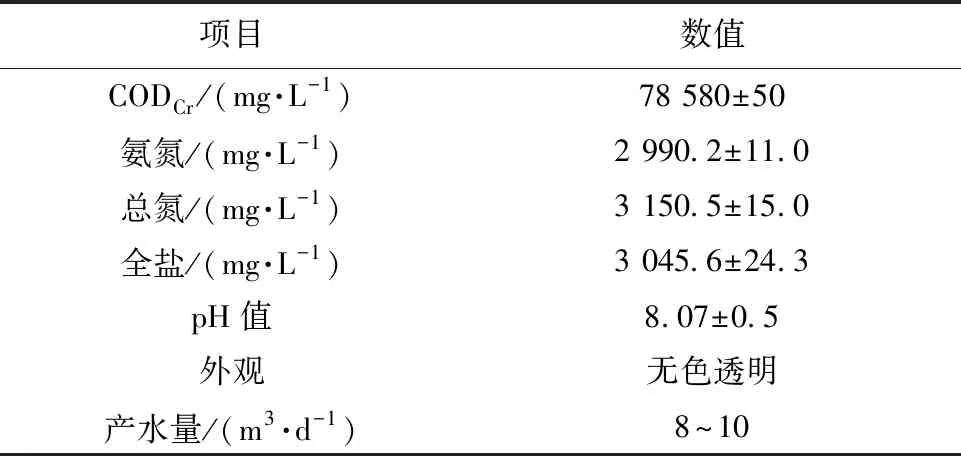

表1 廢水水質指標Tab.1 Wastewater Quality Indices

1.2 試驗設備及藥品

試驗儀器設備:pH計(PHS-3C,杭州雷磁分析儀器廠);電子分析天平(ATX239,日本島津公司);磁力攪拌器(84-1A,上海梅穎浦儀器儀表制造有限公司);COD/氨氮快速分析儀[5B-3C(V8),蘭州連華環保科技有限公司];紫外-可見分光光度計(UV-1780,日本島津公司)。

試驗藥品:稀鹽酸(HCl,摩爾濃度為0.5 mol/L)、氫氧化鈉溶液(NaOH,摩爾濃度為0.5 mol/L)、次氯酸鈉(NaClO,有效氯質量分數為30%)、氯化鈉(NaCl,分析純)均購買于天津市大茂化學試劑廠,亞硝酸鈉(NaNO2,分析純)購買于上海易恩化學技術有限公司。

1.3 試驗方法

電催化氧化試驗裝置示意圖如圖1所示,主要包括電解池(有機玻璃制成,有效容積為500 mL)、直流穩壓電源(承天KGY-100A/30V)和磁力攪拌器。電極板由2塊Ti/RuO2-IrO2陽極和3塊Ti片陰極組成,極板尺寸為6 cm×10 cm,彼此平行垂直放置并浸入廢水中。

在每次試驗中,將500 mL廢水樣品倒入電解反應器中,用稀HCl和NaOH溶液調節初始pH,以NaCl作為電解質,用磁力攪拌器攪拌,在電解時間為0(初始)、1.0、1.5、2.0、2.5、3.0 h時取樣1 mL,稀釋后進行檢測分析。研究了包括初始pH值(6.0、8.0、10.0)、電解質質量濃度(4.0、6.0、8.0 g/L)、電流密度(10、20、30 mA/cm2)以及極板間距(1、2、3 cm)這4個主要操作參數對廢水CODCr和氨氮去除的影響。

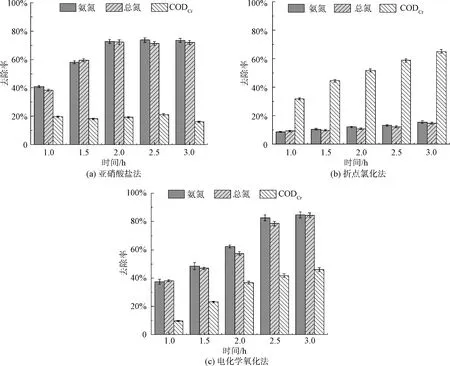

圖2 不同處理工藝條件下廢水處理效果Fig.2 Wastewater Treatment Effect under Different Treatment Process Conditions

檢測方法:pH測試采用《水質 pH值的測定玻璃電極法》(GB/T 6920—1986),CODCr測試采用《水質 化學需氧量的測定 快速消解分光光度法》(HJ/T 399—2007),氨氮測試采用《水質 氨氮的測定 納氏試劑分光光度法》(HJ 535—2009),總氮測試采用《水質 總氮的測定 堿性過硫酸鉀消解紫外分光光度法》(HJ 636—2012),全鹽量測試采用《水質 全鹽量的測定 重量法》(HJ/T 51—1999)。

運行能耗(Ec,kW·h/m3)使用式(6)計算。

(6)

其中:U——電解槽電壓,V;

I——電解電流,A;

t——電解時間,h;

V——廢水樣品體積,L。

2 結果與討論

2.1 不同處理工藝的比較

廢水主要污染特征是CODCr、氨氮濃度較高,電化學氧化試驗前比較了不同工藝對該廢水的處理效果,主要試驗結果如圖2所示。其中亞硝酸鹽法的反應原理如式(7),試驗時取500 mL廢水,然后加入與氨氮摩爾比為1∶1的NaNO2,在150 ℃條件下反應3.0 h,每隔一定時間取樣并冷卻后檢測。折點氯化法的反應原理如式(8),試驗時取500 mL廢水,然后加入與氨氮摩爾比為1∶1的NaClO,攪拌反應3.0 h,每隔一定時間取樣檢測。

(7)

2NH3+3NaClO→N2↑+3H2O+3NaCl

(8)

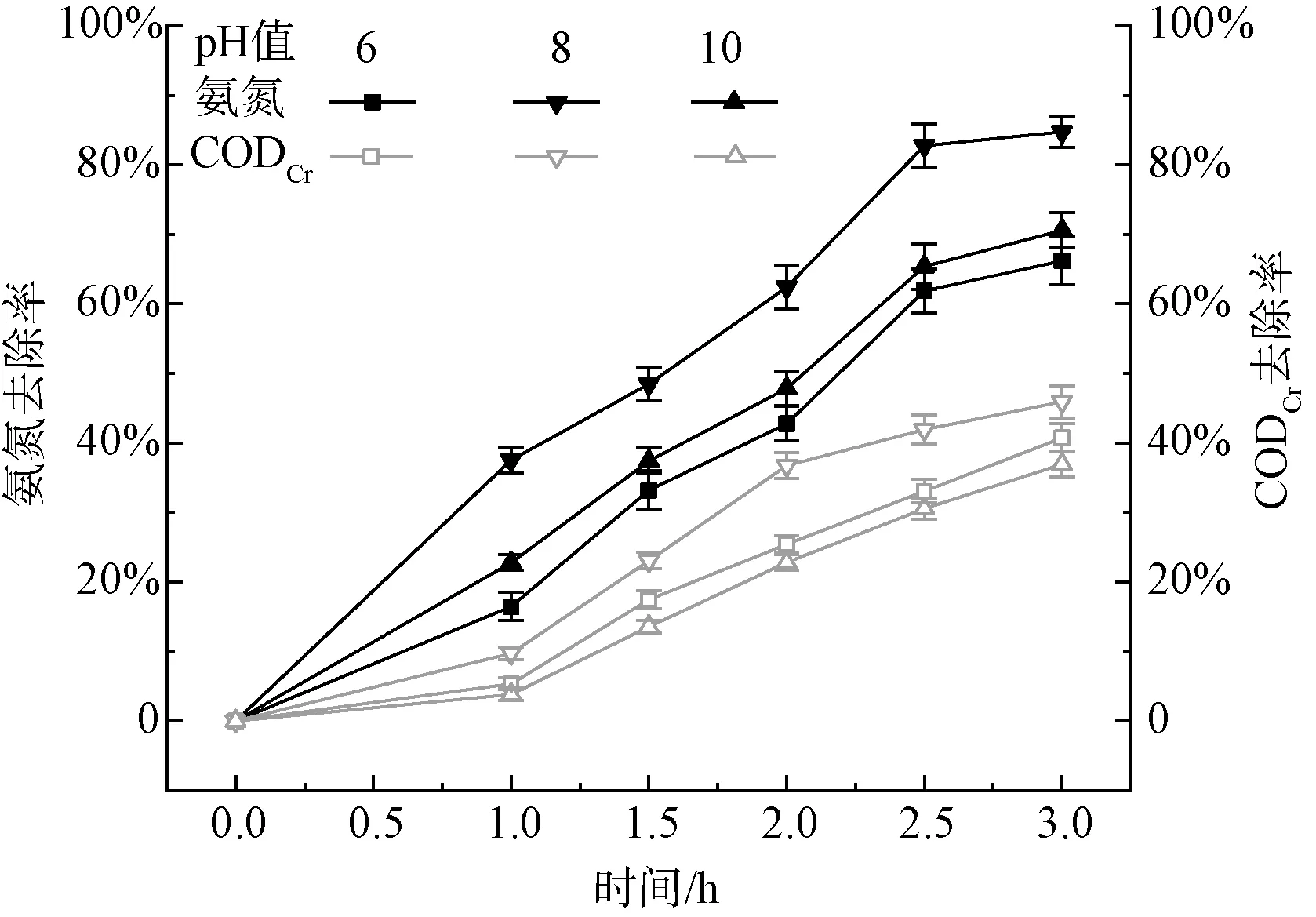

2.2 初始pH的影響

初始pH是電化學氧化系統的一個重要參數,影響著電解過程中活性物質(如Cl2、HClO、ClO-)的形成。向廢水中加入6.0 g/L的NaCl作為電解質,調節電流密度為20 mA/cm2,極板間距為1 cm,電解反應時間為3.0 h,考察初始pH值分別為6.0、8.0、10.0時對廢水處理效果的影響。試驗結果如圖3所示。

圖3 初始pH值對廢水處理效果的影響Fig.3 Effect of Initial pH Value on Wastewater Treatment

(9)

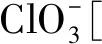

2.3 電解質濃度的影響

電解質濃度對體系的導電性能至關重要,向廢水中加入電解質有利于污染物的去除。控制初始pH值為8.0,調節電流密度為20 mA/cm2,極板間距為1 cm,電解反應時間為3.0 h,考察電解質質量濃度分別為4.0、6.0、8.0 g/L時對廢水處理效果的影響。試驗結果如圖4所示。

圖4 電解質濃度對廢水處理效果的影響Fig.4 Effect of Electrolyte Concentration on Wastewater Treatment

由圖4可知,隨著電解質濃度增加,廢水氨氮及CODCr去除率也呈增加趨勢。這是由于較高濃度的Cl-有利于電極發生析氯反應,產生更多的ClO-等氧化性物質,將氨氮氧化降解[16]。當NaCl質量濃度為4.0 g/L時,體系生成的ClO-等氧化性物質的量較少,對氨氮及CODCr的去除效果不佳,電流效率較低。當NaCl質量濃度為6.0 g/L時,氨氮去除率明顯提升,同時能耗大幅降低,電壓由3.20 V降至2.40 V,運行能耗由92.16 kW·h/m3降至69.12 kW·h/m3。當NaCl質量濃度為8.0 g/L時,對CODCr的去除率有明顯優勢,同時對氨氮去除也有不錯的效果,但是過量的鹽分會給后續處理帶來二次污染,也會對設備造成腐蝕。因此,綜合考慮處理效果、藥劑費用以及高含鹽量對后續處理工藝的負擔等,將NaCl質量濃度控制為6.0 g/L。

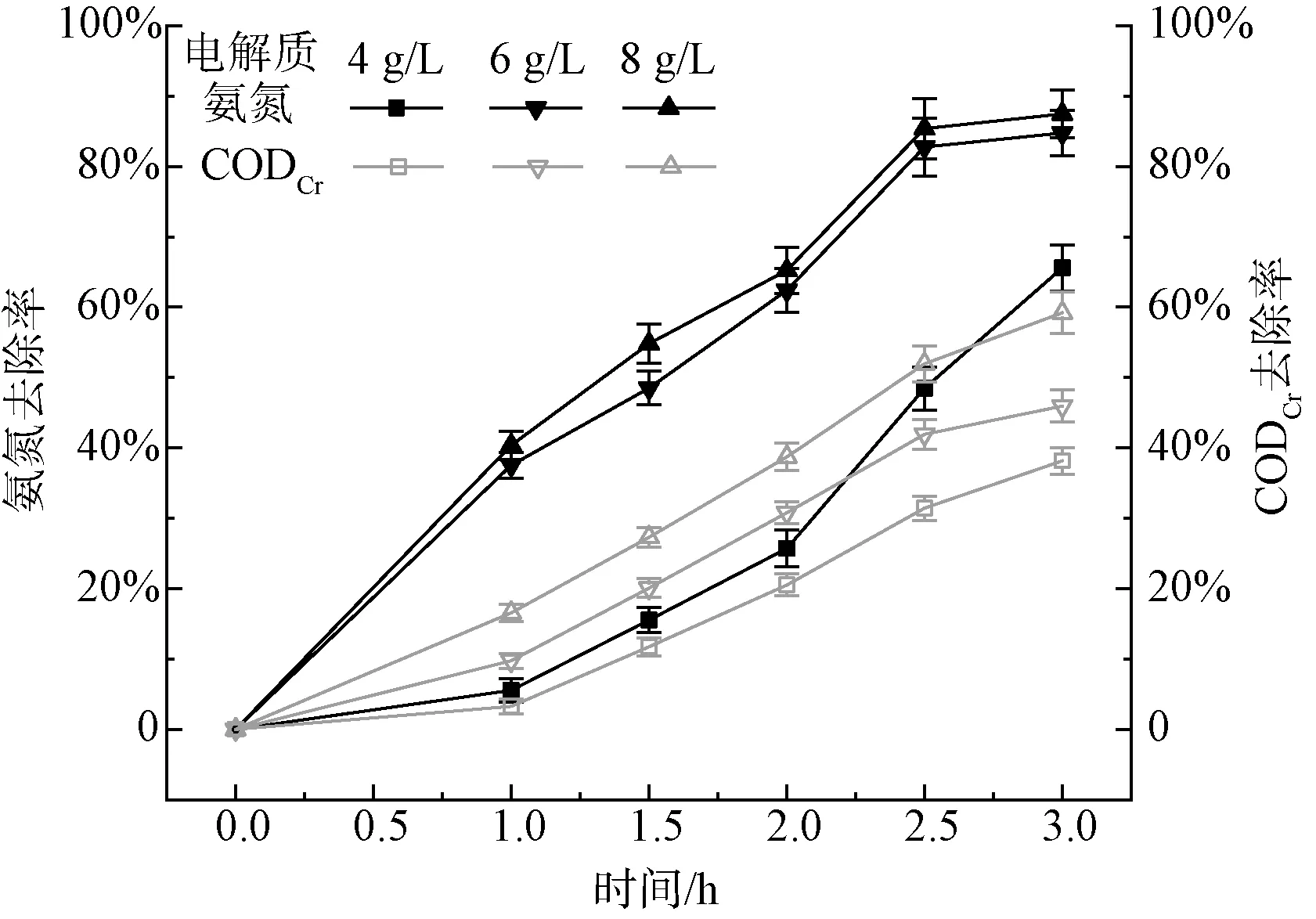

2.4 不同電流密度的影響

電流密度影響著電解過程中電子轉移的強度,而電子轉移的強度與電化學氧化效率高度相關。控制初始pH值為8.0,電解質質量濃度為6.0 g/L,極板間距為1 cm,電解反應時間為3.0 h,考察電流密度分別為10、20、30 mA/cm2時對廢水處理效果的影響。試驗結果如圖5所示。

圖5 電流密度對廢水處理效果的影響Fig.5 Effect of Current Density on Wastewater Treatment

由圖5可知,CODCr和氨氮的去除率隨著電流密度的增加而增加。在10 mA/cm2時,電流密度較小,電催化對氨氮的去除效果明顯較差,反應速率較低,在電解時間為3.0 h時,氨氮去除率為63.08%。而在20 mA/cm2時,電解3.0 h后,氨氮去除率為84.76%。同樣,在30 mA/cm2時,氨氮去除有較好的效果。這是由于增加電流密度,提高了電子轉移效率,有利于HClO的生成,從而促進污染物的去除[17]。此外,當電流密度降低時,CODCr去除率明顯下降,電流密度對CODCr的去除比氨氮的去除有更顯著的影響。這與王永祺[18]的研究結果相似,分析認為氨氮主要靠HClO降解,有機物氧化則可以靠多種活性物質完成,而在含氯電解質體系中,HClO優先生成,所以氨氮去除受電流密度的影響比CODCr的影響小。

不過在電解過程中,隨著電流密度和電解時間的增加,廢水溫度逐漸升高,在10、20、30 mA/cm2的電流密度下,電解3.0 h后,廢水溫度從20 ℃分別升高到38、42、49 ℃。電流密度及水溫的升高會造成能耗浪費,而且電流密度增加會加快Cl2的生成速率,水溫的升高會降低水中Cl2溶解度,致使大量所生成Cl2未水解直接逸出,從而使氯利用率降低造成能源浪費[19]。因此,結合試驗情況,選擇合適的電流密度為20 mA/cm2。

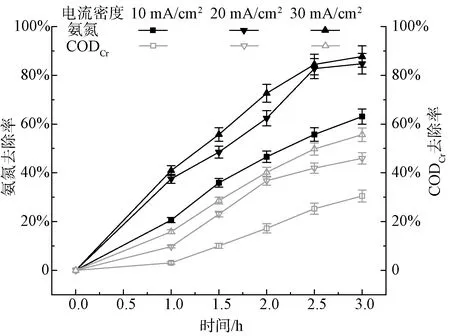

2.5 不同極板間距的影響

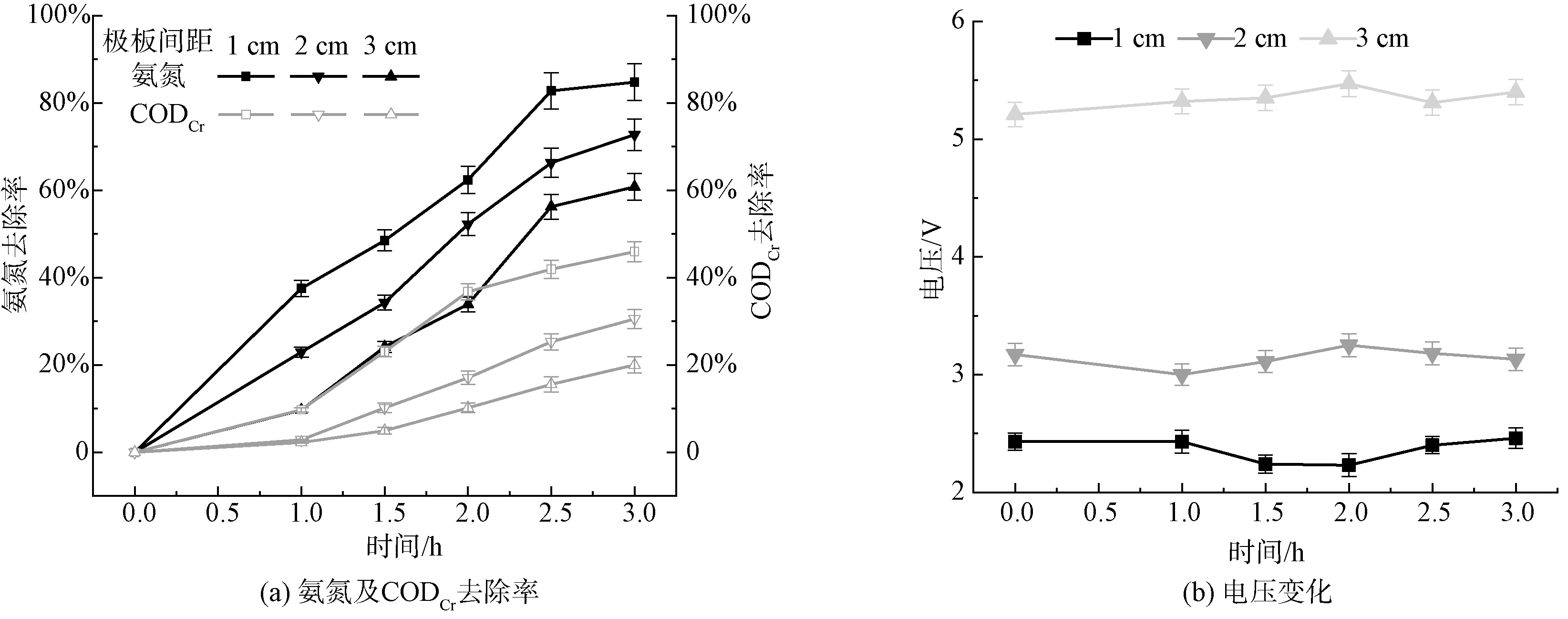

極板間距對電解過程中氧化效率及反應能耗有著有重要的影響。控制初始pH值為8.0,調節電流密度為20 mA/cm2,電解質質量濃度為6.0 g/L,電解反應時間為3.0 h,考察極板間距分別為1、2、3 cm時對廢水處理效果的影響。試驗結果如圖6所示。

由圖6(a)可知,隨著極板間距增大,CODCr及氨氮的去除效率均下降,在極板間距為1 cm時,具有較好的氨氮去除效果。這是由于極板間距減小,極板間對流、擴散傳質的速度加快,有利于目標污染物被有效富集至陽極表面,增強電流效率[20]。由圖6(b)可知,隨著極板間距增加,體系電壓增高,尤其當極板間距由2 cm提高至3 cm時,電壓明顯增高,這會導致能耗升高,降低電流效率,使得氨氮及CODCr去除率下降。因此,考慮適宜的極板間距為1 cm。

圖6 不同極板間距對廢水處理效果的影響Fig.6 Effect of Different Electrode Spacing on Wastewater Treatment

2.6 電化學氧化機理分析

通過電化學氧化處理高氨氮制藥廢水,在電解過程中,陽極表面可以發生直接氧化降解有機污染物,也可以電解反應產生強氧化性物質(·OH、HClO等)間接氧化降解有機污染物,使得廢水CODCr降低[17]。對于氨氮的去除,主要通過間接氧化產生的HClO進行氧化降解[10,15,19],Cl-首先被吸附在陽極表面,隨電解釋放出一個電子并形成氯自由基(Cl·),生成的Cl·與電極附近的Cl-結合生成Cl2,或者兩個Cl·結合生成Cl2,如式(10)~式(12);隨后,Cl2發生水解,生成HClO,如式(13)。

MOx+Cl-→MOx(Cl·)+e-

(10)

MOx(Cl·)+Cl-→MOx+Cl2+e-

(11)

MOx(Cl·)+MOx(Cl·)→2MOx+Cl2

(12)

Cl2+H2O→HClO+H++Cl-

(13)

(14)

HClO+NH2Cl→NHCl2+H2O

(15)

2NH2Cl+HClO→N2+3HCl+H2O

(16)

NH2Cl+NHCl2→N2+3HCl

(17)

電化學氧化法可以有效地原位生成強氧化性物質,氧化有機污染物的同時完成氨氮的去除。

2.7 運行能耗分析

綜合考慮廢水處理效果,確定電化學氧化法的適宜條件為:初始pH值為8.0,電解質質量濃度為6.0 g/L,電流密度為20 mA/cm2,極板間距為1 cm,電解反應時間為3.0 h,在此條件下氨氮和CODCr的去除率分別為84.76%、45.93%。

在電化學氧化處理運行過程中,電壓基本穩定為2.40 V,計算運行能耗為69.12 kW·h/m3,以工業用電平時段用電費用為0.8元/(kW·h)計算,運行電費為55.30元/m3。在處理相同水量條件下,亞硝酸鹽法的運行費用包括藥劑及加熱費用為41.90元/m3,盡管運行費用比電化學氧化法略低,但是其處理效果較差且藥劑運輸存儲要求高。而折點加氯法的運行費用主要是藥劑費用,為119.76元/m3,遠遠高于電化學氧化法。

在實際操作過程中,運行能耗是制約電化學氧化工藝發展的重要因素,因此,可綜合考慮氨氮和CODCr的去除程度,將電化學氧化工藝與生物法相結合,以改善廢水處理條件,降低運行能耗,優化運行成本。

3 結論

電化學氧化法對高氨氮制藥廢水的處理具有明顯的適用性,可同時降低廢水氨氮及CODCr。研究發現初始pH過高或過低均會降低氨氮及CODCr的去除效率,電解質濃度及電流密度的提高會增強污染物去除效率,反而極板間距的增加致使氨氮及CODCr的去除效率下降。綜合考慮廢水處理效果及能耗,確定適宜條件為:初始pH值為8.0,電解質質量濃度為6.0 g/L,電流密度為20 mA/cm2,極板間距為1 cm,電解時間為3.0 h。在此條件下,廢水氨氮和CODCr的去除效率分別為84.76%、45.93%,運行能耗為69.12 kW·h/m3,運行電費為55.30元/m3。