基于HAZOP的燃氣用聚乙烯管制造過程風險分析

姜 璐 李志宏

(安徽省特種設備檢測院 合肥 230051)

近年來,隨著社會經濟的發展,城鎮燃氣發展迅速。城鎮燃氣管道作為傳輸燃氣的基礎設施,其安全性應得到保障。早期城鎮燃氣以鑄鐵管道、鋼質管道為主,埋地敷設,易發生腐蝕泄漏,一旦發生泄漏,由于天然氣易燃易爆,易引發火災爆炸事故,后果十分嚴重。近年來,城鎮燃氣爆炸事故頻發,多數為老舊鑄鐵管道及鋼質管道泄漏導致。2021年湖北十堰發生了“6.13”重大燃氣爆炸事故,造成26人死亡,138人受傷,直接經濟損失約5 395.41萬元,事故由鋼管腐蝕穿孔導致燃氣泄漏引發[1]。因此,聚乙烯管用于燃氣管網的優勢逐漸凸顯。我國燃氣用聚乙烯管起步于20世紀80年代初,由于其耐腐蝕、使用壽命長、柔韌性好、重量輕等優點,目前已廣泛應用于城鎮燃氣中壓及以下級別管道的建設中[2-3]。目前燃氣用聚乙烯管納入特種設備監管,屬于壓力管道元件的一種。

聚乙烯管在施工過程中的連接主要采取熱熔及電熔焊接,檢測方式有限。同時,聚乙烯管失效模式多樣,但表征方法單一,必須做到早發現、早預防[4]。因此,聚乙烯管在制造階段的本質安全對燃氣管網的安全性有著至關重要的作用。國外對于聚乙烯管材性能及混配料的研究已有很多[5-6],但對于燃氣用聚乙烯管制造過程的質量控制關注較少。目前國內取得燃氣用聚乙烯管制造許可證的企業眾多,由于聚乙烯管生產過程中自動化程度高,很多企業疏于制造過程的管理,存在原料以次充好、管材檢驗控制不到位等問題。本文基于HAZOP分析方法,提出一種制造過程風險分析的思路,并以燃氣用聚乙烯管材制造企業的角度對制造過程的風險進行深入分析,對燃氣制造企業的管理提供參考。

1 燃氣用聚乙烯管制造簡介

燃氣用聚乙烯管的制造過程由管材加工部分和試驗部分2大關鍵部分組成。每一部分都需要設備、人員、環境及質量管理的保障[7]。

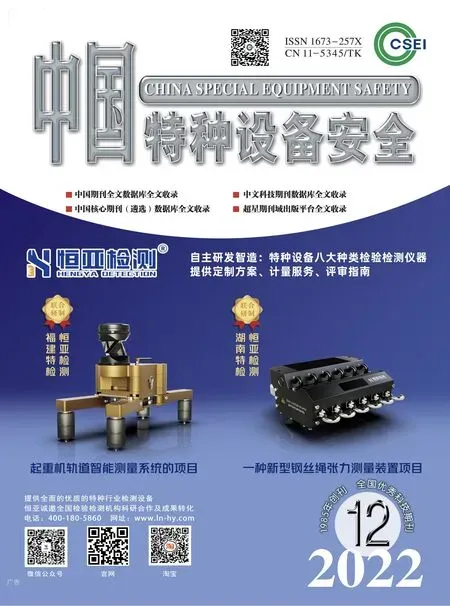

1)管材加工部分。聚乙烯管材通常用擠出成型的方法加工制造。完整生產線由干燥設備、單螺桿擠出機、模頭、真空槽、噴淋冷卻槽、牽引機、噴碼裝置、切割機組成,干燥后的混配料進入機筒,在200 ℃左右的溫度和大于20 MPa的壓力下經模頭在熔融狀態下被擠出,經真空槽定徑,經噴淋冷卻后形成穩定的管材,加工過程流程如圖1所示。

圖1 聚乙烯管材加工過程

管材加工部分的質量保證主要依賴于混配料的質量、生產設備的可靠性及操作人員的技能水平。

2)試驗部分。試驗部分包括混配料復驗、生產過程檢驗及出廠檢驗。其中混配料復驗及出廠檢驗項目、試驗方法及試驗標準需滿足GB/T 15558.1—2015《燃氣用埋地聚乙烯(PE)管道系統 第1部分:管材》[8]的要求。混配料復驗的目的是驗證混配料的質量,確保投入生產的混配料滿足標準要求;生產過程檢驗的目的是及時發現工藝問題并及時調整;出廠檢驗的目的是確保成品管材的質量符合標準要求,保證整批管材質量合格。

2 HAZOP分析方法簡介

危險與可操作性(Hazard and Operability, HAZOP)分析方法是一個系統化的危險識別過程,需要由專家組成的HAZOP分析團隊對系統中每個節點的危險和操作問題的產生機制進行分析。HAZOP分析通過識別系統中所有節點可能產生的偏差,分析產生偏差的原因及可能造成的后果,來確定需要采取的措施,以達到控制系統風險的目的[9]。

HAZOP分析方法憑借其系統性、邏輯性的特點,能夠全面識別和分析工藝系統的各類風險和危害因素,再通過合理可行的安全風險控制措施,預防各類生產事故的發生[10]。

HAZOP分析方法最初是由ICI公司在1963年開發出來的,最早用于化工行業,目前HAZOP分析方法已在化工和石油行業得到了廣泛應用并取得了成功。由于該方法具有結構性及系統性的優點,正被用于制造業、公共安全、交通運輸、計算機編程等更多領域[8]。

3 基于HAZOP的燃氣用聚乙烯管制造過程風險分析

3.1 分析流程

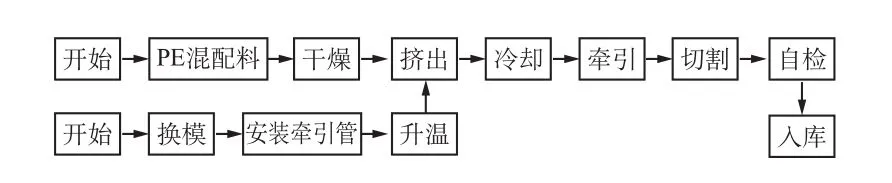

基于HAZOP的燃氣用聚乙烯管制造過程風險分析流程如圖2所示。其中,HAZOP分析小組應由制造廠中熟悉本廠聚乙烯管制造過程、試驗過程及質量管理情況的人員組成。

圖2 HAZOP分析流程圖

3.2 研究節點劃分

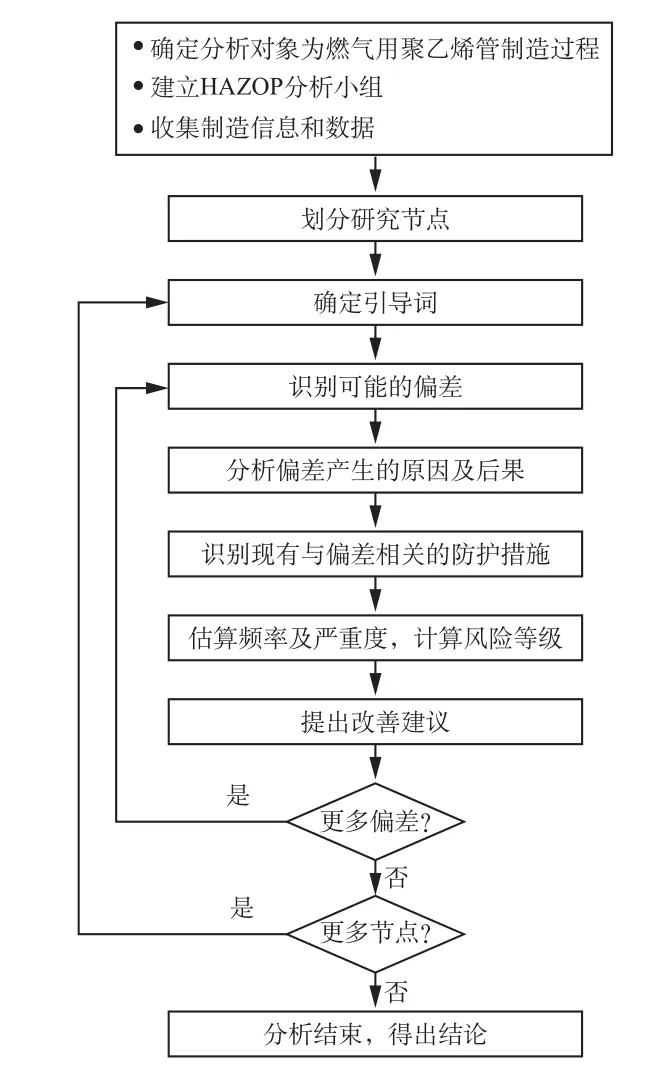

本文根據燃氣用聚乙烯管材的制造過程,考慮影響管材制造質量的關鍵因素,將制造過程分為4大模塊,共包括19個研究節點,分析結構如圖3所示。

圖3 研究節點示意圖

3.3 引導詞確定及偏差分析

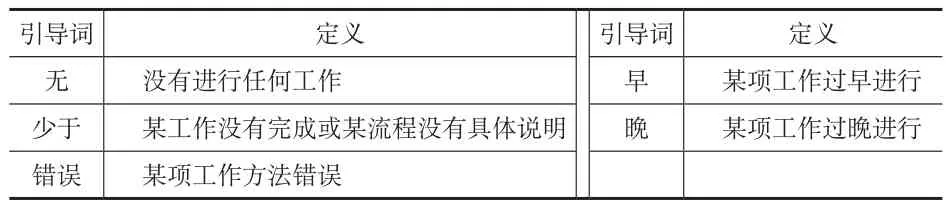

傳統HAZOP分析的引導詞主要用于描述工藝參數的變化,為更好地分析燃氣用聚乙烯管制造過程的各種偏差,對引導詞進行重新定義,見表1。

表1 引導詞及其定義

3.4 案例分析

3.1 ~3.3節對HAZOP分析的流程及關鍵的研究節點及引導詞進行了規定,對于燃氣用聚乙烯管制造企業,可根據以上流程進行制造過程的風險分析。本文選取了一家燃氣用聚乙烯管材制造廠,組建了由質保工程師、技術負責人、車間主管、實驗室負責人組成的分析小組,以頭腦風暴的方式,對本廠的制造過程風險進行分析。

●3.4.1 頻率、嚴重度及風險級等級劃分

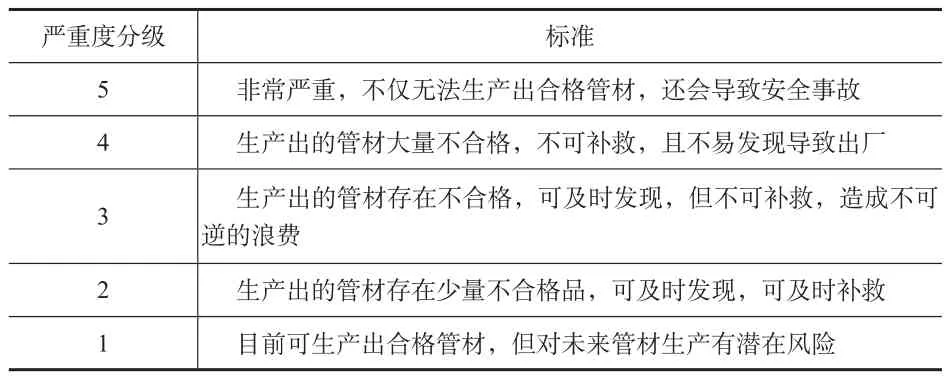

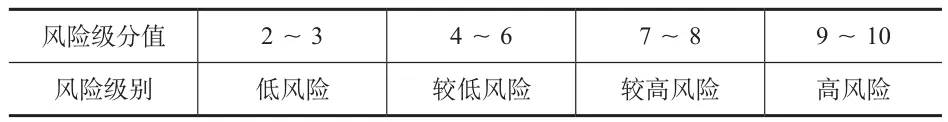

本文中的風險分析包括對制造過程中各個偏差的頻率、嚴重度的估計,以及風險級的計算。其中頻率、嚴重度均分為5級,以數字表示,風險級為頻率與嚴重度相加。頻率與嚴重度的等級劃分見表2、表3,風險級別劃分見表4。

表2 頻率等級劃分

表3 嚴重度等級劃分

●3.4.2 風險分析

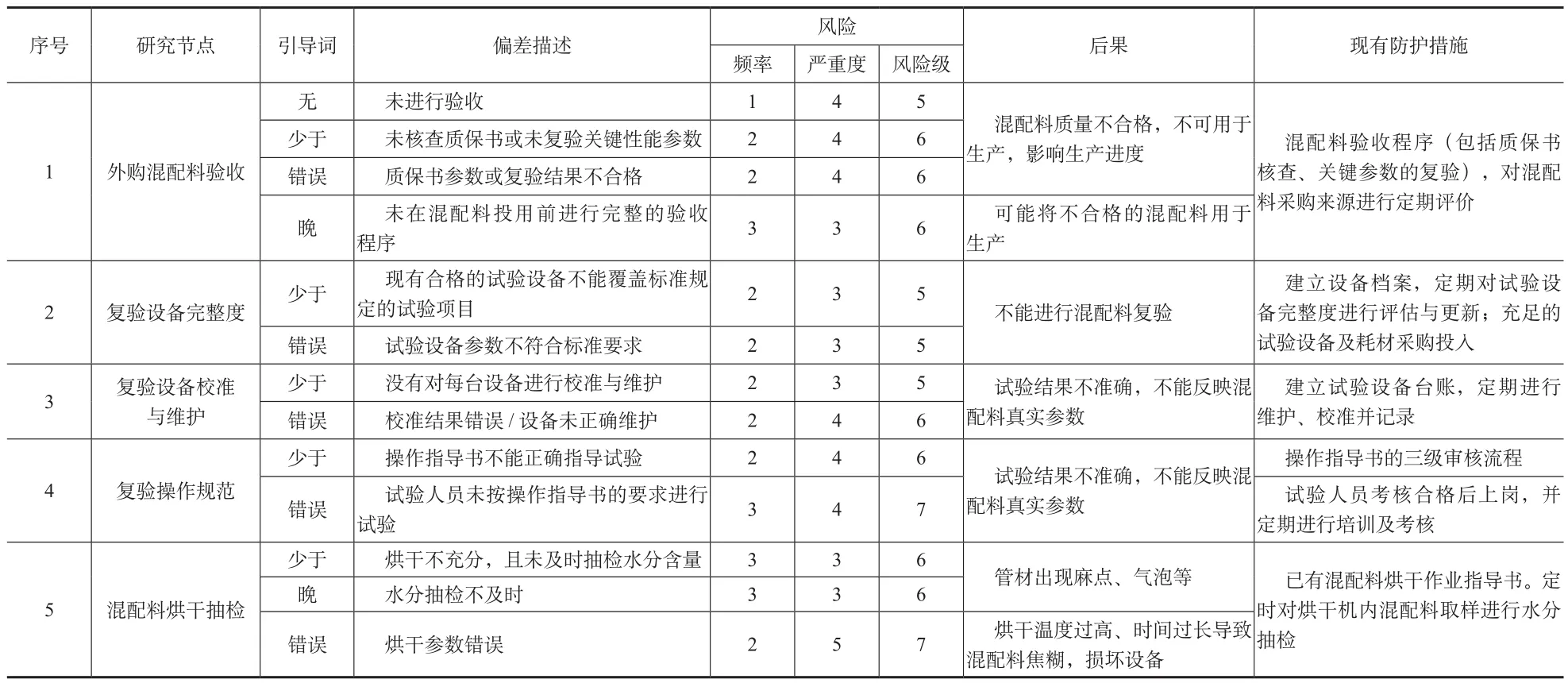

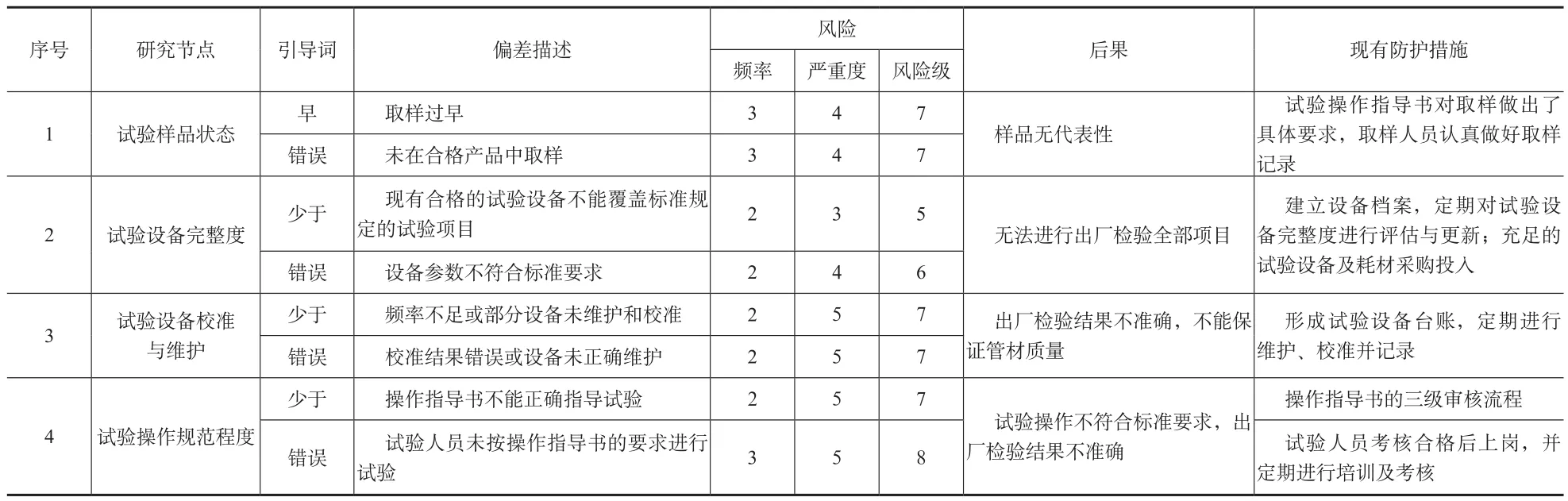

分別對圖3中的4個模塊、19個節點進行HAZOP風險分析,根據制造廠內實際情況識別現有防護措施,分析結果見表5~表8。

表5 混配料驗收及預處理模塊分析

表8 質量管理模塊分析

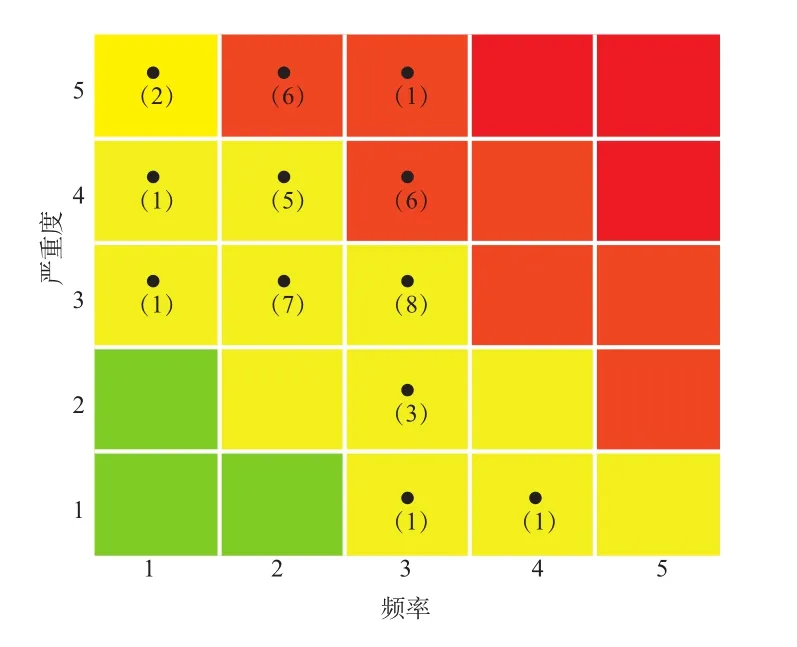

●3.4.3 根據風險分析結果提出改善建議

根據表4的風險級別劃分可得到風險矩陣,如圖4所示。其中綠色表示低風險,黃色表示較低風險,橙色表示較高風險,紅色表示高風險。根據3.4.2節的風險分析結果,將各偏差的風險值用黑點表示在風險矩陣中,括號內的數字為重復點的個數。可以看出,42個偏差中有29個偏差的風險為較低風險,有13個偏差的風險為較高風險。其中風險值最高的為管材檢驗過程中試驗人員未按操作指導書的要求進行試驗。對于13個較高風險偏差應逐一分析,并采取措施進行風險控制。

圖4 風險矩陣

表4 風險級別劃分

表6 管材生產過程模塊分析

表7 管材檢驗過程模塊分析

為保證管材的制造質量,各個偏差的風險值應盡量控制在低風險。根據3.4.2節風險分析的結果及識別出的現有防護措施,提出如下改善建議:

1)混配料驗收及預處理。此模塊的關鍵控制點在于混配料性能的確認及生產前的烘干。由于制造廠需采購大量混配料,往往通過不同經銷商采購,在進行混配料驗收時首先要確認混配料的牌號、批號及數量,其次確認性能參數是否完整并符合標準要求,并通過試驗進行性能參數復驗。質保書上應蓋有經銷商的公章。

對于此模塊較高風險的偏差提出如下建議措施:(1)針對試驗人員未按操作指導書的要求進行試驗。應對試驗人員加強培訓,培訓內容為操作指導書、GB/T 15558.1—2015及其引用的各個試驗標準、試驗設備說明書,應由有經驗的試驗員進行帶教。培訓后要進行嚴格的考核,方可上崗。(2)針對烘干參數錯誤。再次對烘干作業指導書進行審核,確認烘干擬定的烘干參數正確。對烘干設備的溫度傳感器進行校準,嚴格把握烘干時間,設計專門的記錄表格,安排專人定時對烘干參數進行確認和記錄。

2)管材生產過程。隨著PE實壁管制造技術的逐漸成熟,目前燃氣用聚乙烯管制造廠均采用全自動生產線,大多數生產線帶有米重控制系統、壁厚控制裝置,可以在一定程度上保證管材質量。在此階段管材質量風險控制的重點是生產線的正確操作、生產線設備的維護及管材的過程檢驗。控制風險的目的一方面是保證管材質量,另一方面是減少廢品、節約成本。

對于此模塊較高風險的偏差提出如下建議措施:針對過程檢驗方法及工具錯誤。過程檢驗的內容主要包括管材外觀及標識、管材尺寸及管材表面溫度。管材尺寸的檢驗要嚴格按照標準GB/T 8806—2008《塑料管道系統 塑料部件尺寸的測定》[11]進行,并且量具應經過檢定和校準。由于經室溫狀態調節后管材的尺寸會有一定程度的回縮,檢驗人員要控制好尺寸余量。建議對生產出的前幾根管材逐根進行首檢,并經狀態調節后進行復檢。管材參數穩定后可定時進行抽檢,但在調節生產參數或清模重新開機后,依然要逐根進行檢驗,直到生產平穩。每次過程檢驗均應形成記錄。

3)管材檢驗過程。此模塊中的管材檢驗為管材的出廠檢驗,檢驗方法與合格指標均應符合GB/T 15558.1—2015的要求,出廠檢驗全部在試驗室完成。

對于此模塊較高風險的偏差提出如下建議措施:(1)針對取樣過早。出廠檢驗的樣品應在本批次全部管材生產結束,并且全部通過過程檢驗的管材中進行取樣。但制造廠有時為了節約試驗時間,在開機后不久就進行取樣,導致樣品沒有代表性。制造廠應在作業指導書中明確規定取樣時機并嚴格執行,安排專人負責取樣并做詳細記錄(包括取樣時間、狀態調節參數及狀態調節時間)。(2)針對未在合格品中取樣。制造廠有時為了節約成本,選取尺寸不合格、內外表面有劃痕或麻點的管子作為樣品進行試驗,導致樣品無代表性,會誤判成品管材的試驗性能。對于不合格管材應明確判廢程序及廢品處理程序,由質保部門專人負責,廢品單獨存放、統一處理。試驗樣品應保證其外觀及尺寸合格,取樣前應進行復驗。(3)針對試驗設備校準與維護頻率不足或部分設備未維護和校準,校準結果錯誤或設備未正確維護。此處2個偏差控制的關鍵是有序建立試驗設備臺賬,安排專人對設備進行校準與維護,每次維護需有詳細記錄,且保證記錄的真實性。設備校準需在期滿前及時做好送檢計劃,避免超期未校準的設備投入使用。(4)針對操作指導書不能正確指導試驗。操作指導書需由具有專業知識且熟悉試驗設備的人員編寫,需符合試驗標準的要求,并且簡潔易懂,可操作性強。編制好的操作指導書需三級審核,并且及時修訂。(5)針對試驗人員未按操作指導書的要求進行試驗。此偏差與第1模塊的第1個高風險偏差類似,不同的是出廠檢驗的項目與混配料復驗項目不同。控制此偏差風險的關鍵在于加強試驗人員的培訓,提高試驗人員技能。對于培訓內容要有崗位針對性,試驗人員應以試驗操作技能培訓為主,并加強試驗原理培訓,讓試驗員了解試驗誤差的來源及影響試驗結果的各種因素。

4)質量管理。與前3個模塊不同,質量管理模塊貫穿于管材生產的各個環節,也是保證管材制造質量的基礎。此模塊風險控制的關鍵是質量保證體系的完整性、可行性及質量保證體系運行的符合度。由于燃氣用聚乙烯管材的生產執行特種設備許可制度,并接受法定的監督檢驗,能夠正常生產的制造廠基本具備完整、合規的質量保證體系,但往往與廠內實際情況不符,對于寫入程序文件的內容廠內沒有條件實現。

對于此模塊較高風險的偏差提出如下建議措施:(1)針對質量保證體系不全面或沒有完全運行,實際生產過程中錯誤執行質量保證體系的要求。對以上2個較高風險偏差的控制措施應以質量保證體系的編制入手,有條件時應組織1次內審,再次評估本廠質量保證體系的完整性、合理性及可行性,并在管材生產過程中尋找問題,以一線執行者的角度進行審視,重新修訂質量保證體系。修訂過后的體系文件應對每一個員工進行宣貫,尤其是一線操作人員,并實行現場抽查及考核,保證質量保證體系的正確、完整地執行。(2)針對培訓內容不能滿足工作需要,進行錯誤的培訓。此模塊的培訓為質量保證體系的培訓,包括體系文件的宣貫、安全培訓、企業文化宣傳等各類培訓。目的是確保質量保證體系能夠正確運行。形成以上2個較高風險的偏差是由于培訓效果不理想,因此,要調整培訓內容及方式。對于一線操作人員,要結合生產現場進行培訓;對于管理人員,不僅要對涉及本部門的質量管理規定進行培訓,還應加強其他相關部門相關文件的培訓。

3.5 方法應用說明

3.1 ~3.4節對基于HAZOP的燃氣用聚乙烯管制造過程風險分析的全過程進行了說明及示例,此方法主要以管材制造廠的角度進行應用,以保證本廠的管材質量。運用過程需注意以下幾點:

1)本文給出的研究節點及引導詞考慮了管材制造廠的普遍情況,制造廠在應用過程中可根據自身情況或針對某個具體流程進行HAZOP風險分析時,可適當調整研究節點或增加引導詞。

2)本文給出的頻率、嚴重度及風險等級劃分標準均為管材制造廠的普遍情況,制造廠在第一次進行風險分析時可參考使用,之后進行分析可根據上一次風險分析的結果調整等級劃分標準。

3)根據風險分析結果給出改善建議后,應進行實施。在實施一段時間后,應重新對制造過程風險進行HAZOP風險分析,直至分析結果均為可接受的風險程度。HAZOP風險分析可以定期進行,也可在制造廠資源條件等發生重大改變、制造標準或試驗標準更新時進行,分析結果可以作為內審及管理評審的重要參考。

4 結論

1)燃氣用聚乙烯管材的制造質量是保證城鎮燃氣系統安全的第一道防線,也是實現本質安全的途徑。本文將HAZOP風險分析方法應用于燃氣用聚乙烯管制造過程風險分析中,對傳統HAZOP分析的引導詞、偏差進行了重新定義,并結合風險等級分析,以燃氣管制造廠的角度,全面、系統地對管材制造過程風險進行了分析。本文給出了方法的具體流程、方法使用的注意事項等,并通過案例對方法的應用進行了充分展示。

2)本文提出的基于HAZOP的燃氣用聚乙烯管制造過程風險分析方法已在某制造廠進行試用,對制造廠內質量管理及風險控制提供了重要參考。作為制造企業,此方法全面掌握制造廠質量管理情況,識別生產過程中的缺陷,并且可作為制造廠質量保證體系內審的一部分,幫助完善質保體系。

3)本文提出的方法依然存在一定缺陷,頻率及嚴重度的打分完全依賴于分析小組的主觀判斷,對分析人員的要求較高。后期可引入模糊綜合評價等方法減小風險分析的主觀性。